圆台形冒口脉冲磁致振荡处理对Al- Si合金铸锭凝固均质化的影响

2021-06-10叶春洋仲红刚李仁兴徐智帅翟启杰

邵 辉 叶春洋 仲红刚 李仁兴 徐智帅 翟启杰

(上海大学材料科学与工程学院,上海 200444)

由于批量小、尺寸大和质量要求高等原因,部分特殊钢仍主要采用模铸工艺生产。但随着铸锭体积的增大,其缺陷越来越难以控制,如粗大的树枝晶、心部缩孔、冒口正偏析、中心“V”型偏析,1/2半径“A”型偏析及底部负偏析等。为使铸锭组织均质化,业已采取了很多措施,如振动[1- 3]、超声波[4- 5]、电磁场[6- 9]和添加钢球[10]等。李殿中等[11]研究发现,达到一定体积分数的氧化物基夹杂物产生的浮力能促进通道偏析的形成,认为控制氧含量是解决通道偏析的根本方法。多包浇注法[12- 13]可在一定程度上降低元素偏析程度。但随着铸锭尺寸的增加,由于前后浇注的熔体充分混合,会影响多包浇注改善铸锭整体偏析的效果。李军等[14]提出了一种层状铸造(layer casting)法,在降低多相流速、提高凝固速率均匀性、改变溶质分凝方面效果显著,提高了铸锭的均质化水平。但该方法操作复杂,难以实际应用。

脉冲磁致振荡(pulsed magneto oscillation, PMO)凝固均质化技术[15- 18]是在揭示脉冲电流细晶机制[19]的基础上提出的,其基本原理是感应脉冲电流在金属液内产生“电致过冷”效应,促进形核并形成“结晶雨”,从而细化凝固组织。目前,PMO技术已在连铸生产中应用[20- 24],均质化效果显著。关于模铸宏观偏析问题,本研究团队提出了便于实施的液面脉冲磁致振荡,并对5和9 t的45钢铸锭进行了工业试验[25- 27]。在此基础上,为进一步简化操作,改善处理效果,提出了冒口脉冲磁致振荡技术[28- 30],用该技术处理的钢锭凝固组织显著细化,锭身部位宏观偏析基本消除,且夹杂物的分布明显改变[31]。研究发现,虽然大型铸锭采用的圆柱形冒口补缩效果较好,但材料收得率较低,且由于脉冲磁场衰减较快,磁致振荡难以作用到冒口的中心部位,铸锭的最后凝固区得不到有效处理。

本文提出圆台形冒口脉冲磁致振荡(round- table hot- top pulsed magneto- oscillation, R- HPMO)处理,将圆柱形冒口改为圆台形。该方法的冒口体积显著缩小,磁场及电磁力可作用到冒口中心的最后凝固区,处理效果有望进一步提高,且能耗显著下降。研究了圆台形冒口经脉冲磁致振荡处理的铸锭的电磁场、电磁力及流场分布,并通过浇注Al- 3%Si(质量分数,下同)合金铸锭研究了其均质化效果。

1 试验材料与方法

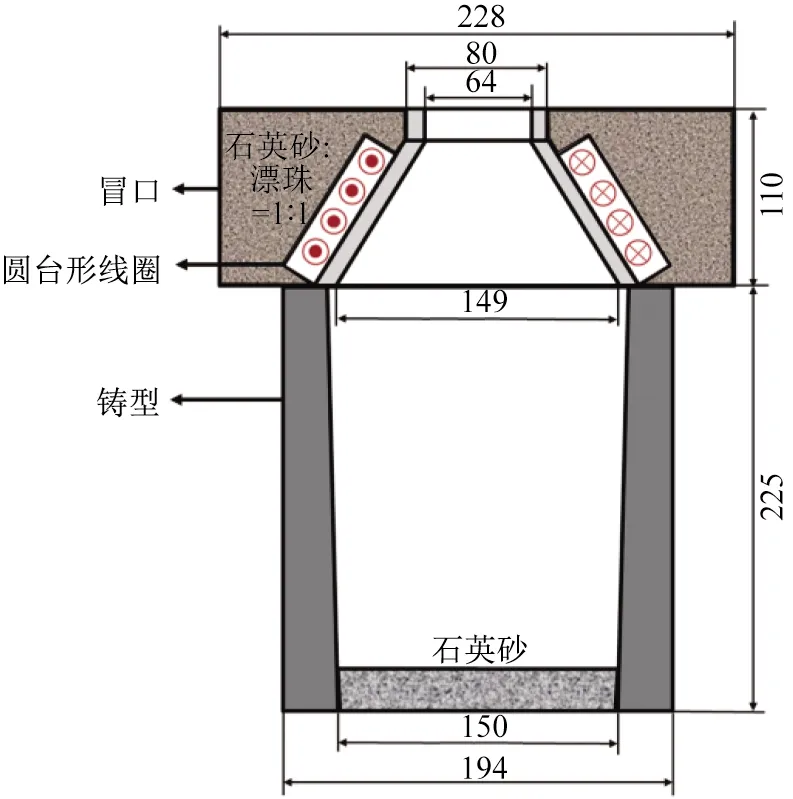

铸型、圆台形冒口及脉冲磁致振荡线圈的尺寸见图1,图中线圈形状为圆台形,6匝,用中空的纯铜导线管绕制而成。试验材料为Al- 3%Si合金,铸锭处理参数见表1。

图1 铸型、圆台形冒口及脉冲磁致振荡线圈的尺寸图Fig.1 Dimensional drawing of the cast mould, round- table hot- top and PMO coil

表1 试验参数Table 1 Experimental parameters

试验前,准备干净的黏土坩埚和304不锈钢铸型,铸型内壁喷涂BN涂料,以便于脱模。将经称量的纯铝(99.9%)放入干燥的黏土坩埚,并置于两台井式炉中熔化。在700 ℃保温1 h去除氧化皮;将块状纯硅(99%)加入熔体,保温1 h后搅拌均匀并再次去除氧化皮。随后将熔体浇入烘干的304不锈钢铸型,浇注时间15 s。浇注后冒口加盖石棉隔热保温,并立即进行脉冲磁致振荡处理,待铸锭心部温度达到共晶点时停止处理,测定冒口部位的温度,如图2(a)所示。

图2 铸锭测温、宏观组织及溶质含量检测的取样示意图Fig.2 Illustration of temperature survey and cutting samples used for detection of macrostructure and solute distribution in the ingot

待铸锭冷却至室温脱模取样,并将试样沿轴向对剖,见图2(b)。将其中一半试样的纵剖面磨平进行宏观组织观察(图2(c)),腐蚀液为盐酸、硝酸、氢氟酸和水(体积比12∶6∶1∶1)的混合试剂。在另一半试样轴向取样进行成分检测,如图2(d)所示。采用电感耦合等离子体原子发射光谱仪测定合金硅含量。

2 数值模拟

2.1 模型的建立

根据铸锭的实际尺寸建立有限元模型,采用COMSOL Multiphysics软件模拟熔体内的流场和磁场。表2为Al- 3%Si合金铸锭的热物性参数。

表2 Al- 3%Si合金的热物性参数Table 2 Thermophysical parameters of Al- 3%Si alloy

通过建立简化的二维轴对称模型模拟圆台形冒口脉冲磁致振荡作用下铸锭内的电磁场及流场。数值模型分熔体、脉冲磁致振荡线圈和空气3个区域。为加快计算速度,对不同的区域采用不同尺寸的三角形网格,其中金属液区域网格尺寸为熔体半径的1/25。初始条件为熔体过热度50 ℃。脉冲磁致振荡处理参数见表1。

2.1.1 基本假设

(1)试验系统简化为二维轴对称数值模型;(2)将金属液视为不可压缩牛顿流体;(3)不考虑金属液温度的降低及焦耳热对金属液温度的影响;(4)不考虑感应线圈中脉冲电流的趋肤效应,电流在线圈中均匀分布;(5)忽略金属液流动对磁场分布的影响。

2.1.2 控制方程

为了节约计算时间,数值模拟分两步进行。首先,通过电磁场数值模拟计算金属液中的电磁场分布。电磁场模型由以下方程控制:

(1)

(2)

(3)

(4)

解出熔体中电磁场分布后,调用第一步的模拟结果,通过K-ε模型计算金属液中的流场分布。控制方程为:

(5)

(6)

式中ρ、p和μ分别表示金属液的密度、压力和金属液的动态粘度。

2.1.3 边界条件

对于电磁场模型,设定空气域边界不导磁。在计算金属液中流场分布时,设定与空气层接触的自由液面为滑动壁,型壁处则为刚性壁面,即在自由液面处只考虑切向流速(垂直于液面的速度等于零),在型壁处切向速度和法向速度均为零。

2.2 模拟结果

2.2.1 圆台形冒口脉冲磁致振荡在铸锭内形成的磁场

(1)磁感应强度分布

由于脉冲电流具有周期性,因此在熔体内感应出的磁感应强度、电磁力等同样具有周期性。关于电磁场在熔体内的分布规律已有相关研究[23,32],本文仅选取铸锭内磁感应强度达到最大值的时刻,如图3所示。邻近线圈的部位磁感应强度最大,方向斜向上;邻近铸锭中心的磁场方向竖直向上。大功率处理时,磁感应强度为302 mT,是小功率处理的3.03倍,方向向上。根据一个脉冲周期内磁场的变化规律,磁感应强度在T/4时刻达到最大值。这是由于脉冲电磁场是以波的形式在熔体内传播,这体现了磁场的传播特性。

图3 R- HPMO处理在熔体中产生的最大磁感应强度Fig.3 Maximum magnetic induction intensity generated by R- HPMO in the melt

(2)电磁力分布

脉冲磁致振荡在铸锭内产生的电磁力如图4所示。在一个周期内,不同功率脉冲磁致振荡的电磁力相差1个数量级,且径向电磁力远大于轴向电磁力。径向电磁力的正值表示其水平方向的分力指向边缘,负值则相反;轴向电磁力的正值表示其竖直方向的分力垂直向上,负值则反之。

图4 不同功率脉冲磁致振荡处理铸锭内电磁力分布 Fig.4 Distribution of electromagnetic forces in the ingots treated by PMO of different powers

不同时刻电磁力在铸锭内的分布状态见图4。由图4可以看出,电磁力方向始终垂直于线圈。由于存在趋肤效应,电磁力仅存在于靠近线圈的熔体内。图4(a)为电磁力达到最大值时刻的分布状态,大功率处理的极值是小功率处理的8.2倍。图4(d)为电磁力最小的时刻,大功率处理的极值是小功率处理的9.9倍。在一个脉宽内,电磁力的方向发生4次变换,但指向熔体中心的电磁力始终大于下一时刻指向边缘的电磁力,这有利于熔体向中心运动,形成稳定的强制对流,从而使型壁处的自由晶核向中心运动。在铸锭中轴线上,根据电磁力在垂直方向的分力,冒口处的金属液会向下运动,这有助于液面和型壁处形成的晶核向铸锭底部漂落、沉积,从而形成结晶雨。

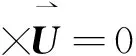

2.2.2 圆台形冒口脉冲磁致振荡在铸锭内形成的流场

不同功率冒口脉冲磁致振荡处理的铸锭内形成的稳态流场见图5。图5(a)为稳定流场的径向分量,正值表示流场方向从径向指向边缘,负值表示流场方向从径向指向中心。大功率处理时,指向铸锭中心和边缘的最大流速分别为333和257 mm/s,分别是小功率处理时的2.87倍和2.71倍。图5(b)是稳定流场的垂直分量,正值表示流场方向垂直向上,负值表示流场方向垂直向下。冒口内形成了中心向上、沿边缘向下的熔体流动,其下方形成了中心向下、铸型边缘向上的流动。冒口下半部分形成的流场几乎占据了整个铸锭。大功率处理时,流场向上和向下的最大流速分别为416和606 mm/s,分别是小功率处理时的2.68倍和3倍,均位于铸锭中轴线处。圆台形冒口脉冲磁致振荡在铸锭内产生更大的向下流速有利于晶核漂落、沉积。图5(c)为稳定的二维流场,可以看出,脉冲磁致振荡线圈在铸锭中形成了“双环流”,最大流速位于铸锭中心,方向竖直向下,这一方面有利于冒口部位形成的晶核沉降至铸锭底部;另一方面有利于高溶质含量的熔体集中于冒口上部,从而减少铸锭上部的正偏析。

图5 不同功率R- HPMO处理的铸锭内形成的流场Fig.5 Flow field in the ingots treated by R- HPMO of different powers

3 试验结果与分析

3.1 铸锭凝固组织

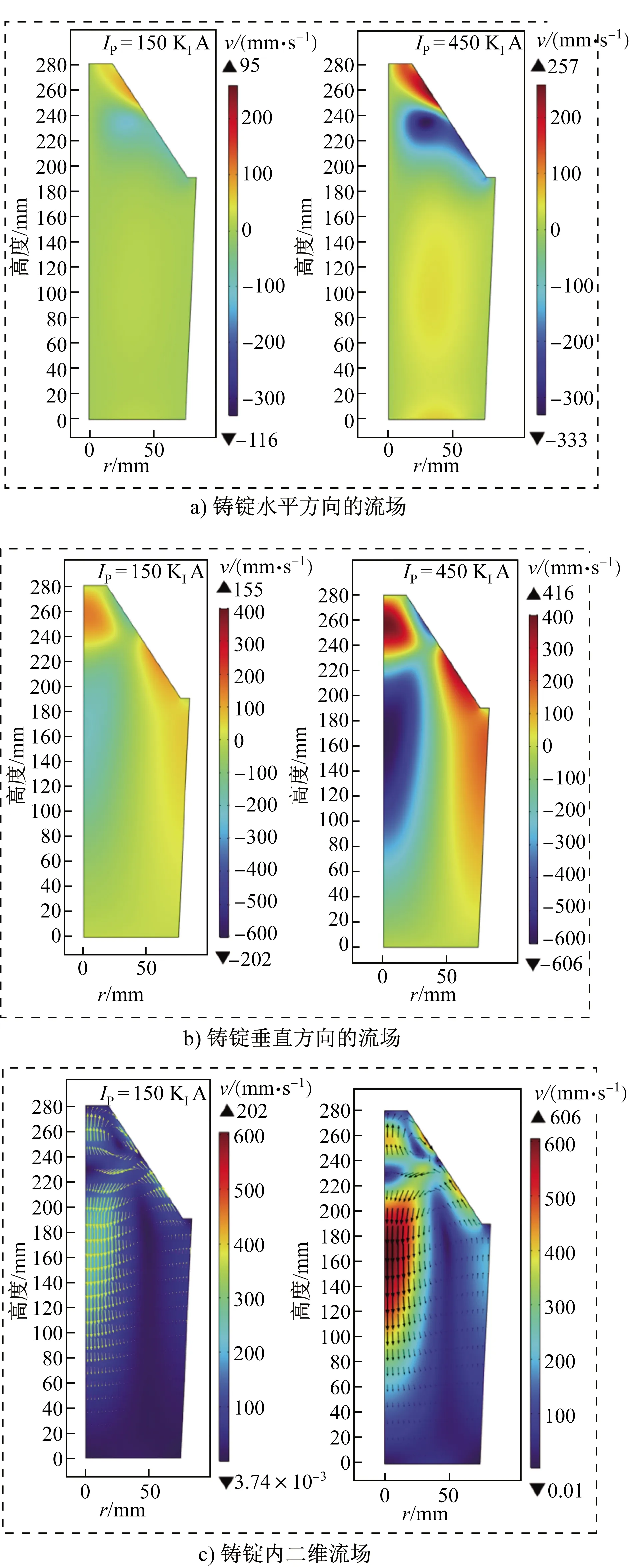

图6为对比锭、不同功率处理锭冒口部位的冷却曲线。可以看出,浇注后180 s内,圆台形冒口脉冲磁致振荡加速了冒口中心部位液相的降温速率,加快了凝固进程。这主要是因为强制对流提高了冒口边缘和中心的热交换速率,同时圆台形冒口脉冲磁致振荡产生的焦耳热效应不足以补偿冒口散失的热量。大功率处理(峰值电流为450 KIA)延长了熔体达到共晶点的时间,证明随固相分数增加,强制对流逐步消失,圆台形冒口脉冲磁致振荡的加热效果得以显示。小功率处理(峰值电流为150 KIA)的降温曲线未出现明显变化,说明焦耳热效应不显著。

图6 铸锭冒口中心温度随时间的变化Fig.6 Variation of temperature in the hot- top centre of ingots with time

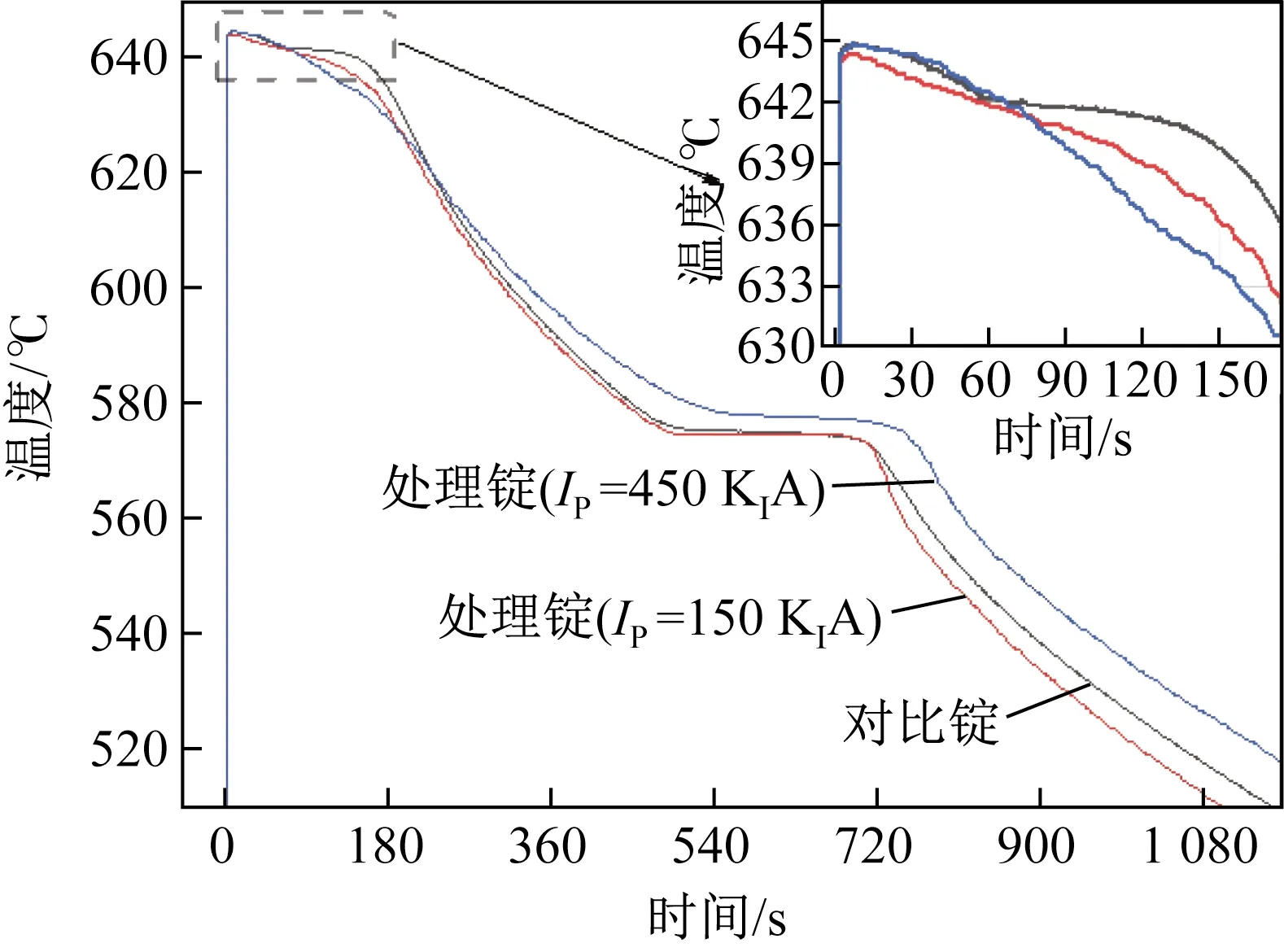

图7是对比锭、不同功率处理锭的纵剖面的宏观组织。从图7(a)可以看出,未施加圆台形冒口脉冲磁致振荡的铸锭在靠近型壁的四周生长出粗大的柱状晶,在柱状晶生长的末端形成了尺寸较大的等轴晶,最终凝固的冒口部位同样也是粗大的等轴晶,铸锭中心是较细小的等轴晶。图7(b)是小功率圆台形冒口脉冲磁致振荡处理的铸锭的凝固组织。同样, 型壁四周是激冷形成的发达柱状晶,但长度略有缩短;从冒口到铸锭底部,中心部位全部为细小的等轴晶。图7(c)是大功率圆台形冒口脉冲磁致振荡处理的铸锭的凝固组织,可以发现,柱状晶长度明显缩短,且等轴晶更加细小。这可能是由于大功率处理时磁场和流场更强,有利于等轴晶大量形成和沉降所致。总体上,随着脉冲磁致振荡功率的增大,铸锭等轴晶比例增大,晶粒尺寸明显减小。由于圆台形冒口脉冲磁致振荡处理是在固液相线之间进行,冒口处不能形成稳定的凝固壳,脉冲磁致振荡产生的间歇作用力形成的振荡效应使晶粒生长的条件发生变化,冒口处形成的晶核不断被振落,形成结晶雨并在底部堆积,直至完全凝固。

图7 铸锭的纵向宏观组织(虚线为柱状晶- 等轴晶界限)Fig.7 Longitudinal macrostructures of the ingots (dotted line being boundary between columnar and equiaxed grains)

3.2 铸锭轴向溶质偏析

图8为对比锭、小功率和大功率圆台形冒口脉冲磁致振荡处理的铸锭溶质偏析指数沿轴线的分布。未施加圆台形冒口脉冲磁致振荡处理的铸锭,其冒口出现严重的正偏析,偏析指数为0.80~1.16,极差为0.36;有7个点的偏析指数分布在0.9~1.1范围以外,铸锭轴向溶质波动大,如图8(a)所示。而经小功率圆台形冒口脉冲磁致振荡处理的铸锭,溶质波动明显减小,锭身偏析及冒口正偏析得到抑制,溶质分布均匀;偏析指数为0.89~1.08,极差减小至0.19,如图8(b)所示。经大功率圆台形冒口脉冲磁致振荡处理的铸锭,锭身部位溶质波动减小,其偏析指数为0.90~1.14,极差减小至0.24,如图8(c)所示。施加圆台形冒口脉冲磁致振荡的铸锭偏析指数几乎均为0.9~1.1,可见,与未经圆台形冒口脉冲磁致振荡处理的铸锭相比,经两种功率冒口脉冲磁致振荡处理的铸锭的偏析均得到了改善。

图8 铸锭中Si元素偏析指数的轴向分布Fig.8 Axial distribution of segregation index of silicon in the ingots

对比锭、小功率和大功率处理锭的溶质标准偏差分别为0.27、0.13、0.17,经小功率圆台形冒口脉冲磁致振荡处理的铸锭轴向成分波动最小,分布最均匀,大功率处理的铸锭次之,对比锭轴向成分波动最大。在分别去除对比锭、小功率和大功率圆台形冒口脉冲磁致振荡处理的铸锭冒口4个偏析点后,锭身溶质标准偏差分别为0.26、0.10、0.14,成分均匀性从好到差依次为小功率圆台形冒口脉冲磁致振荡处理锭、大功率处理锭、对比锭。数值模拟结果表明:间歇电磁力在铸锭熔体轴向产生了最大的流速,这一方面使溶质沿铸锭轴线充分流动,导致溶质分布更均匀;另一方面,环流的形成,大大降低了由于选分结晶导致冒口元素富集而形成的正偏析的严重程度,流场可将富集在冒口的溶质带入铸锭底部,从而减轻宏观偏析。

4 结论

(1)圆台形冒口脉冲磁致振荡在铸锭内形成上、下两个方向相反的环流,且铸锭中轴线向下的液流速度最大,强制对流有利于铸锭温度场均匀化,加速过热度的减小。下环流有利于冒口处磁致振荡处理形成的等轴晶核被流场推动、裹挟至铸锭底部,导致等轴晶在铸锭中心逐层堆积,从而促进整个铸锭心部的凝固组织细化。上环流主要局限于冒口中线以上区域,这有利于将溶质富集密度较小的金属液聚集并限制在冒口上部,从而显著缩小冒口正偏析区的范围。

(2)相比于圆柱形冒口,圆台形冒口有效减少了液面与空气的热交换,加之R- HPMO的焦耳热效应,冒口补缩效果明显改善,有利于提高铸锭的收得率。较大功率R- HPMO处理推迟了铸锭冒口处共晶点的出现,这是因为随着强制对流逐步消失,R- HPMO使冒口部位的焦耳热效应得以显现出来。

(3)经R- HPMO处理的Al- 3%Si合金铸锭柱状晶区缩小,心部等轴晶明显细化,且沿锭身轴线的成分标准偏差从0.26降至0.10。R- HPMO处理铸锭的凝固组织明显细化、宏观偏析显著减轻,均质化效果显著。