东海某气田降压生产方案的规划和实施

2021-06-10刘俊阳中海油能源发展装备技术有限公司上海分公司上海200335

刘俊阳(中海油能源发展装备技术有限公司上海分公司,上海 200335)

0 引言

东海某气田部分生产井进入中后期生产,产能下降较快。为了延长各生产井寿命,提高采收率,需要对目标气田生产系统进行降压操作,以提高低产低效井产能。根据实际产能及现场情况,选用匹配的天然气压缩机,同时对目前主工艺流程进行优化,实现多口低产井共用压缩机,为周边油田降压增产提供新模式、新思路。

1 降压潜力分析

1.1 平台生产概况

某平台原主工艺流程:单井产气经生产/计量管汇后进入生产分离器进行油、水、气三相分离,分离的气相进入海管外输;分离的水相进入水力旋流器做进一步处理,达标后直接排海;分离的油相进入闭式排放系统。

表1 平台各井油嘴前的压力和产量

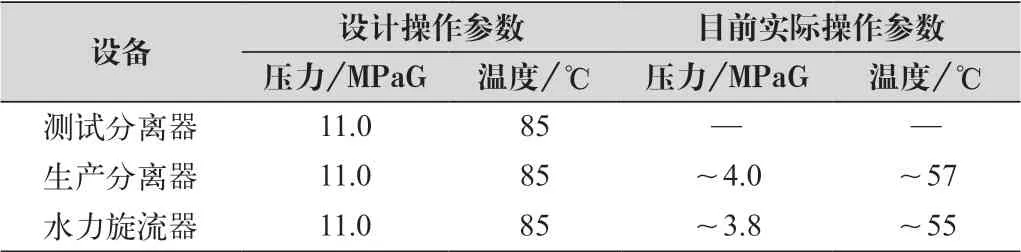

表2 主要设备操作参数

从表1可以看出,C1井和C8井由于产气量和产液量较小,油压较低,已不具备降压空间,暂不考虑降压生产。主要设备操作参数如表2所示。现在C6井的油压相对较低,已经接近目前生产分离器的操作压力4 000 kPaG。根据油藏信息,C6井水体能量不是很强,所以油压下降较快,后期出水量大幅增加的可能性不大;C3井油压保持水平好,水体能量可能相对充足,目前产水持续上升,估计后期可能会达到50~100 m3/d水平;C9后期大量产水的概率相对较低。所以,根据对工艺处理系统设计处理流程和目前实际操作的对比,优先考虑对C6井实施单井降压,降低C6单井操作压力。未来根据油藏数据,结合实际生产需求和降压生产效果,逐步的对C9、C3实施降压生产。

2 流程方案

根据潜力分析,流程改造将采用单井降压与多井降压改造模式相结合,降低单井或多口井的流程背压,释放气田产能,然后利用增压设备,将低压井产气增压外输。

实施单井降压,气量一定的情况下,随着压力的下降,输气管线管径阀门尺寸逐渐增大,势必会增加投资成本,根据API RP14E 规范对单相气体流速要求,流速按18.3 m/s进行反算,C6井单井产气按50 000 Sm3/d(考虑2.0波动系数),操作压力在1 400 kPaG、1 000 kPaG、500 kPaG三种工况下计算管径分别为7.62 cm、7.62 cm、10.16 cm。综合考虑,现阶段考虑3吋管线作为降压改造输气管线。C6单井降压具体流程,单井物流从油嘴后出油管线引出,油水气首先进气液分离器,进行第一次气液分离器,脱出多余水分,满足压缩机进气含水量要求。分离低压气进入天然气压缩机,增压后与其他高压井汇合进入生产分离器,分离的油经凝析油泵增压后进生产分离器。项目实施阶段,又对上述流程进行了优化,保留气/液进生产分离器的常规流程外,增加了天然气压缩机和凝析油泵直接进外输海管的流程,一方面提高了流程的灵活性,同时在生产分离器出现应急关断的情况下,C6井可以正常生产外输,降低产气量损失。

3 设备选型

3.1 气体组分

即各组分物理化学性质等。井口物流组分的变化不仅影响工艺流程和压缩机选型设计,同时还影响发动机的性能表现。

3.2 供气量

即用户要求处理的气体体积,通常用单位时间内标准状态下压缩机处理的气体容积表示,单位为Sm3/h。供气量不能直接用于设计计算压缩机的尺寸大小,需要将其换算成“容积流量”。所谓容积流量,系指压缩机末级排出的气体数量,折算到进口状态时的压力与温度下的气体容积,并加上压缩过程中分离掉的水分与洗涤掉的无用组分[1]。

3.3 进气压力与进气温度

压缩机进气压力与进气温度随着上游工艺条件发生变化,在设计时需要选择合适的设定值。进气温度一般要求控制在烃露点以上。

3.4 排气压力

压缩机末级排出气体的压力,即压缩机下游流程之背压。作为外输压缩机时,排气压力相对较高。

3.5 排气温度

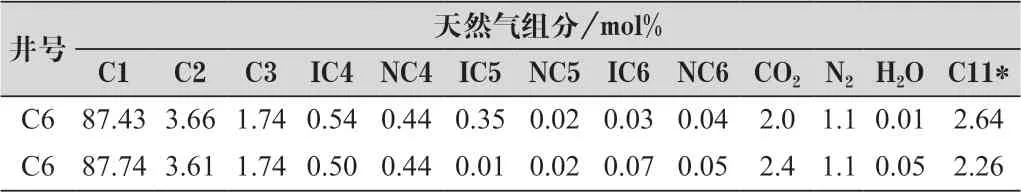

需要严格限制压缩机排放温度,主要原因包括:不饱和烃类气体温度高时会发生裂解;腐蚀性气体温度高时腐蚀性增强;高温下润滑油性能恶化,并可能在排气阀及活塞环上结焦积炭,甚至在排气管道内沉积;无油润滑的往复式压缩机,其活塞环、填料等均采用自润滑有机材料,工作温度不宜过高。井口典型物流组分如表3所示。C6物流典型参数如表4所示。

表3 井口典型物流组分

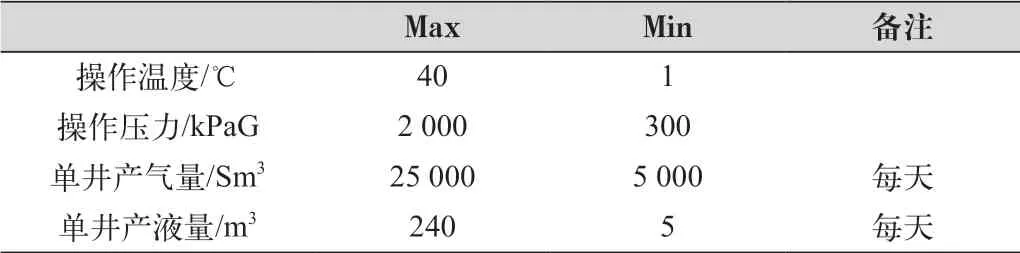

表4 C6物流典型参数

分析该项目典型井口的天然气组份数据可知,甲烷值含量最高为87.43%;同时该天然气中含有一定比例的重烃、二氧化碳和水。在压缩机选型模拟计算时需要充分考虑这些因素的影响。

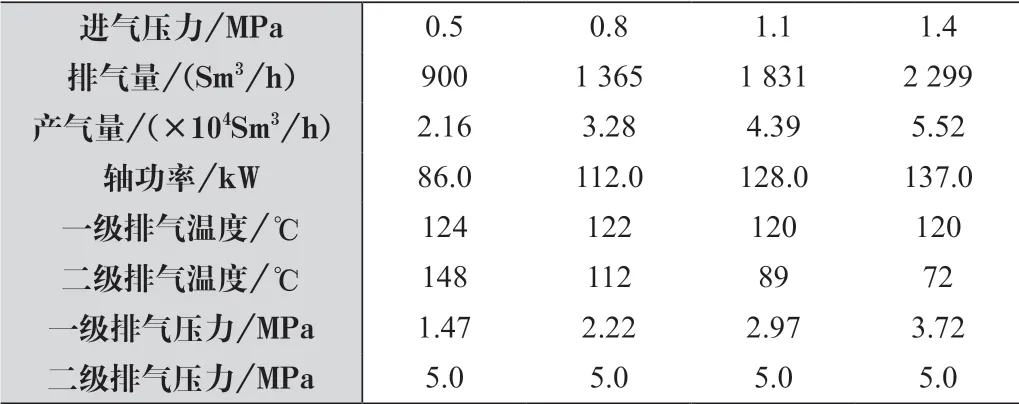

表5 工艺专业提供的典型年份处理量

根据允许的排气温度、气缸压缩比以及工作效率来确定压缩级数。假定所有级压比相同,实际设计中,低压级压比配置稍高、高压级压比配置稍低将有利于提高机组整体性能。往复式压缩机设计参数:处理能力:5.0×104Sm3/d;压缩级数:2级。

根据表5典型年份压缩机处理量可以看出,单台压缩机二级压缩运行可满足生产需求。压缩机入口压力在0.5~1.4 MPaG之间波动,出口压力受下游管网压力影响,现阶段出口压力调整基本维持在4.5 MPaG。

设计阶段参照的天然气组分数据很可能与实际情况存在一定差异。设计者需要实时了解组分变化情况,以便对压缩机组进行必要的调整,始终满足增压需求。若进口气体夹带液滴,会造成液击,损坏机器,影响压缩机正常运行,通过对C6井口典型年份物流组分的分析,含水量波动较大,产液量较大时,压缩机无法正常稳定运行,需要在压缩机上游增加气液分离装置,通过气液分离,将多余的水分脱除,达到满足压缩机进口含水量要求。气液分离器按立式两相分离器计算,根据气体流速法计算,气液分离器处理液量按300 m3/d,充分考虑未来产液量的增大,满足压缩机正常运行要求。经计算,气液分离器尺寸为Ф700 mm×2 400 mm。气液分离器进口管线设置预留口,为将来其他低压井的接入提供接口条件,气液分离器设置旁通管线和阀门,含液量低的井口物流可通过旁通管线直接进往复式压缩机[2]。

4 现场实施

2019年,严格按设计要求完成了现场的设备安装和管线连接,投产两年多以来,取得了预期的增产效果。现场安装好的往复式压缩机撬及气液分离装置(如图1所示)。

图1 气液分离装置

5 结语

通过对井口物流组分、产量的分析,选择满足降压生产的往复式压缩机作为降压改造的核心设备,同时考虑进口组分夹带液滴,在压缩机之前安装气液分离装置,现场实施后提高了产气量,施工时还预留了其他低产井的接入口,为将来多井共用压缩机提供了可行性,达到了预期的稳产、增产效果。