油页岩灰渣合成P型沸石及对Co2+吸附性研究

2021-06-09李函霏

赵 雯,李函霏,吴 畏

(东北大学冶金学院资源与环境系,沈阳 110006)

0 引 言

油页岩又称油母页岩,外观呈褐色泥岩状,是一种高灰分固体可燃泥质岩[1]。我国的油页岩储量丰富,主要用于干馏制备页岩油,该过程中会产生大量灰渣。灰渣长期堆放时,不仅占用大量土地资源,还会因溶淋而污染周边环境[2]。因此开发及拓展油页岩灰渣的高效利用技术与途径成为当务之急[1]。目前,油页岩灰渣主要用于水泥生产、制备氧化铝和白炭黑、烧制陶粒及净化废水等领域[3],其中,利用油页岩灰渣制备分子筛技术受到学者们的广泛关注。

分子筛,由于具有复杂的孔道结构、较大的比表面积等特性,广泛应用于吸附分离领域,对其需求量逐年递增[4]。分子筛根据骨架结构的不同,主要分为NaA、NaX、NaP、NaY 型。其中,NaP沸石分子筛理想晶胞组成为Na6Al6Si10O32·12H2O,由于具有斜碱沸石骨架结构,其吸附能力较好[5]。化工原料合成沸石法是起源最早、工艺最成熟、应用最为普遍的方法。但是原料来源少、成本较高,制约了沸石在各领域的广泛应用[6]。而干馏后的油页岩灰渣的主要成分为SiO2、Al2O3[7],满足沸石合成需要,适宜合成沸石。采用廉价的油页岩灰渣作为原料,用于合成沸石,不但可以解决原料不足的问题,同时还可以降低合成沸石的生产成本,实现油页岩灰渣的循环利用,解决油页岩干馏灰渣堆存所带来的环境问题,具有深远的社会意义[8]。

Shawabkeh[9]以油页岩为原料,采用水热合成法制备沸石,目的是去除水溶液中的Cu2+。任涛[10]通过水热合成法制备出P型、X型沸石,并探究其对有机污染物亚甲基蓝的吸附性。于忻邑等[11]以新疆油页岩干馏灰渣为原料,通过碱熔水热合成法制备了HZSM分子筛。水热合成法存在油页岩灰渣中SiO2、Al2O3难以用碱直接溶解的问题。在借鉴前期研究成果基础上,在原有水热合成工艺前增加了碱熔处理工艺,高温碱熔是一种破坏难溶硅铝矿物的常见方法[12]。油页岩灰渣与NaOH在碱熔状态下会发生反应,将难溶物质转变为可溶性物质。受到前期研究的启发[13],在碱熔过程中通过进一步加入 NaCl 助剂,研究油页岩灰渣在NaOH和NaCl作用下的碱熔反应,以期提高P型沸石结晶度。本文研究了利用油页岩灰合成P型沸石时,操作条件灰碱比、碱熔温度、水热温度、NaCl添加量等对合成P型沸石的影响,并进行了P型沸石对Co2+吸附性评估试验研究。通过沸石吸附含Co2+废水,达到以废治废的效果,在减少环境污染的同时,产生一定的经济效益[14]。

1 实 验

1.1 原材料及预处理

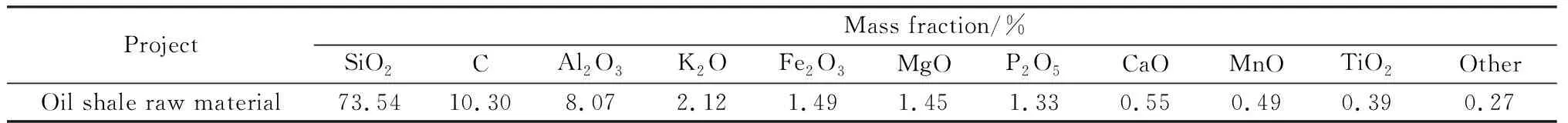

以抚顺油页岩干馏灰渣为原料,经粉碎、研磨后,筛选出粒径小于100目(150 μm)的颗粒物作为研究对象。油页岩灰渣的主要化学成分见表1(利用ZSX100e型X射线荧光光谱对所用原料的主要化学成分进行了测定)。由表1可知,原料中主要成分为硅、铝,其中SiO2/Al2O3的质量比约为9 ∶1,还有一定量的碳以及钾、铁、钙、镁、钛等氧化物。油页岩灰渣酸洗后的主要化学成分见表2。由表2可知,原料中其他元素多以氧化物的形式存在,酸洗可去除杂质矿物,Al2O3也有部分溶出,同时SiO2纯度提升,使得SiO2/Al2O3的质量比约为11 ∶1。

表1 油页岩灰渣的主要化学成分Table 1 Main chemical composition of oil shale ash

表2 油页岩灰渣酸洗后的主要化学成分Table 2 Main chemical composition of oil shale ash after pickling

1.2 试验方法及步骤

1.2.1 沸石合成操作步骤

制备沸石时,依次按酸洗、碱熔、水热合成共三个步骤进行,具体操作步骤如下:

(1)酸洗:将浓度为2%(质量分数)的盐酸与油页岩灰渣,按照液固比3 ∶1(mL/g)进行混合,在90 ℃水浴中,恒温搅拌1 h。酸洗后灰渣用去离子水反复洗涤至中性,于105 ℃干燥箱中烘干,备用。

(2)碱熔:将酸洗后灰渣与NaOH按质量比混合、充分研磨。利用马弗炉在600 ℃条件下对混合物进行2 h焙烧,实施碱熔。

(3)水热合成反应(晶化):经碱熔处理后产物,加入50 mL去离子水调配成水溶液,在60 ℃恒温条件下,搅拌2 h后,移入聚四氟乙烯反应釜中进行水热合成反应。反应温度为100 ℃,反应时间为10 h。反应结束后,反应产物经过滤、洗涤至中性,烘干后即可制得P型沸石。

1.2.2 合成路线图

图1为1.2.1节中沸石合成步骤的技术路线图。

图1 P型沸石的合成步骤Fig.1 Synthetic procedure of P-type zeolite

1.2.3 P型沸石吸附性能评估方法

采用静态吸附法,通过P型沸石对Co2+的去除率测定,评估其吸附性能。测试时,预先配制含Co2+浓度为200 mg/L的溶液,取30 mL溶液装入50 mL离心管中并置于试管架上,称取0.02 g、0.05 g、0.10 g、0.20 g、0.30 g、0.40 g的P型沸石和油页岩灰渣,分别加入模拟废水样中,在室温条件下,以200 r/min的速度振荡1 h后,离心分离,取水样上层清液,用原子吸收分光度光度计法测量吸附前后水样中Co2+的浓度变化,通过对比,评估油页岩灰渣及P型沸石对Co2+的吸附性能。

1.3 测试仪器

本研究主要采用下列仪器对所制备的P型沸石微观结构进行必要分析和表征:

(1)P型沸石的存在形态:X-射线衍射(日本岛津有限公司,XRD-7000);

(2)P型沸石的表面形貌:扫描电子显微镜SEM(北京欧波同光学技术有限公司,ZEISS EVO18);

(3)P型沸石孔隙结构及比表面积测定:全自动比表面积及孔径分析仪PET(美国安东帕康塔,NOVAtouchTM);

另外,水样中Co2+的浓度采用Z-2300火焰原子吸收光谱仪AAS(日本日立公司,Z-2300)进行测定。

2 结果与讨论

2.1 碱熔处理对油页岩合成P型沸石的影响

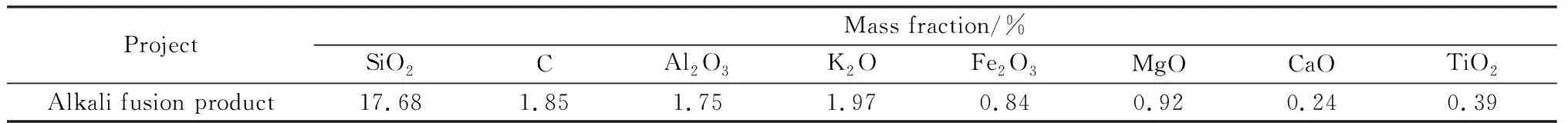

首先考察了碱熔对水热产物的影响,按4 ∶3(质量比)将页岩灰渣与NaOH均匀混合,经600 ℃焙烧,进行碱熔反应。表3是碱熔产物主要化学成分分析。碱熔后进行水合处理,水热产物与未添加NaOH的页岩灰水热产物的组分进行对比分析。图2是油页岩灰渣和碱熔产物的XRD谱。

表3 碱熔产物主要化学成分Table 3 Main chemical composition of alkali fusion products

图2 油页岩灰渣和碱熔产物的XRD谱Fig.2 XRD patterns of oil shale ash and alkali fusion product

油页岩灰渣的主要物相形态为石英(SiO2)和氧化铝(Al2O3)。由表3可知,SiO2和Al2O3含量减少,这一现象考虑为灰渣与碱在高温煅烧时分解成为硅酸钠和铝酸钠,进而在水热过程中生成了Na2Al6Si10O32所致[14]。通过对比可以发现,同在600 ℃下烧结处理,未进行碱熔处理的油页岩灰渣,虽经水热处理,在组分上没有特殊变化,而油页岩灰渣与碱在高温焙烧时,其水热产物中生成具有硅铝酸钠物相结构的物质(Na2Al6Si10O32),这些为进一步形成P型沸石提供了必要的骨架结构。由此可见,碱熔处理为油页岩灰渣合成P型沸石提供了可能。

进一步调查碱熔条件对水热产物的影响发现,在试验恒定碱熔温度为600 ℃,煅烧时间为2 h,灰渣用量为3 g的条件下,分别调整NaOH添加量为2 g、3 g、4 g、5 g、6 g,对合成沸石进行碱熔处理,碱熔产物均在100 ℃下水热合成10 h,通过XRD谱对产物进行物相分析和对比,图3为不同NaOH添加量下水热产物的XRD谱。

图3 不同NaOH添加量下水热产物的XRD谱Fig.3 XRD patterns of hydrothermal products atdifferent NaOH additions

由图3可知,碱熔处理过程中,NaOH添加量对水热产物具有决定性影响。当NaOH添加量较少(灰碱比大于3 ∶3)时,只有石英(SiO2)特征衍射峰,没有具有硅铝酸钠物相结构的物质(Na2Al6Si10O32)特征衍射峰;随着NaOH添加量的增加,水热产物中石英特征衍射峰逐渐消失,取而代之的是形成了硅铝酸钠特征衍射峰。这一结果表明,碱熔过程中,反应体系中NaOH添加量的增加,提升了灰渣中硅源和铝源的溶解度,油页岩灰渣与碱在高温焙烧下分解成为硅酸钠和铝酸钠,进而逐渐生成硅铝酸钠Na2Al6Si10O32[15],在试验条件范围内,所有水合产物中,均未能检出P型沸石。

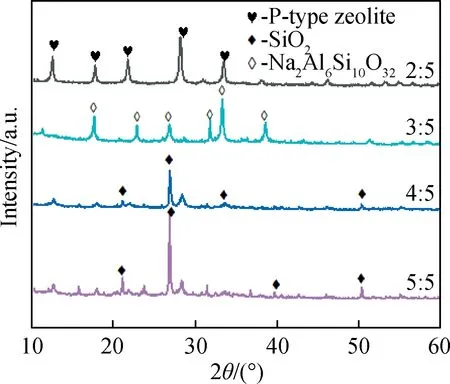

为了进一步调查灰碱比对最终水热产物的影响,在恒定NaOH添加量为5 g的前提下,依次改变油页岩灰渣使用量分别为2 g、3 g、4 g、5 g,并在碱熔温度为600 ℃下煅烧2 h。碱熔产物经100 ℃水热处理后,进行组分分析,从而考察灰碱比对产物的影响。图4为不同灰碱比下水热产物的XRD谱。由图4可知,当灰碱比大于4 ∶5时,水热产物当中只有石英特征衍射峰。当灰碱比介于3 ∶6与3 ∶4之间时,产物中以Na2Al6Si10O32为主,这与图3所示结果相吻合。当灰碱比介于2 ∶5与3 ∶6之间时,分别在2θ=12.46°、17.66°、21.67°、28.10°、33.38°出现了P型沸石XRD衍射峰[16]。这一结果证明,碱熔时碱的添加量充足,能够为P型沸石合成提供足够的钠,这是利用碱熔加水热生成P型沸石的最基本条件。当NaOH添加量不足,提供的Na+含量低,水热产物只能形成含有Na+的中间过渡体硅铝酸盐。当灰碱比大于4 ∶5,即NaOH添加量严重不足时,Na+含量过低,无法形成硅铝酸盐。

图4 不同灰碱比下水热产物的XRD谱Fig.4 XRD patterns of hydrothermal products atdifferent ash-alkali ratios

2.2 碱熔温度对油页岩合成P型沸石的影响

在证明灰碱比为2 ∶5时可以生成P型沸石的基础上,进一步考察了碱熔温度对P型沸石合成的影响。灰碱比恒定为2 ∶5,调整碱熔温度分别为500 ℃、600 ℃、700 ℃、800 ℃、900 ℃,碱熔产物同样在100 ℃下水热反应2 h,对水热产物进行XRD分析,结果如图5所示。

图5 不同碱熔温度下水热产物的XRD谱Fig.5 XRD patterns of hydrothermal products at differentalkali fusion temperatures

由图5可知,当温度低于等于700 ℃时,水热产物均以P型沸石为主。当温度超过700 ℃时,产物中几乎没有检测到P型沸石。从而表明,碱熔温度对P型沸石的形成具有重要的影响,适度控制碱熔温度在500~700 ℃温度范围时,可以顺利合成P型沸石。当碱熔温度过高,超过800 ℃时,由于油页岩灰与碱混合物表面出现烧僵现象,融盐表面被惰性壳体所包裹,无法溶于水中参与水热合成反应,从而难以形成P型沸石。这一现象在对高温下碱熔产物进行表面形貌观察时得以验证。

2.3 水热温度对油页岩合成P型沸石的影响

控制碱熔条件恒定,即灰碱比2 ∶5,碱熔温度700 ℃条件下,通过调整水热温度分别为80 ℃、100 ℃、120 ℃、140 ℃,进一步考察了水热合成过程中,水热温度对油页岩灰渣合成P型沸石的影响。图6是水热温度分别为80 ℃、100 ℃、120 ℃、140 ℃时水热产物的XRD谱。由图6可知,水热温度对P型沸石的生成影响较大。当温度较低,低于100 ℃时,水热过程中无法形成P型沸石。而当温度过高,即大于120 ℃时,同样也无法获得P型沸石。P型沸石仅在水热温度为100~120 ℃内得以形成。

图6 不同水热温度下水热产物的XRD谱Fig.6 XRD patterns of hydrothermal products at differenthydrothermal temperatures

2.4 NaCl添加量对油页岩合成P型沸石的影响

鉴于上述研究结果,碱熔原料中必须有充足的Na+,才能确保最终产物形成P型沸石,原料中Na+的多少,对P型沸石的形成起到决定作用,同时Cl-能够极化硅铝酸跟离子的水化层,使得NaCl的加入能够缩短晶化诱导期,继而提高反应速率[17]。尝试在碱熔原料当中,通过补充NaCl的方式,考察对P型沸石合成的影响,试验时恒定碱熔温度为700 ℃,碱熔时间为2 h,油页岩灰用量恒定为2 g,NaOH与NaCl总量恒定为5 g的前提下,调整NaOH/NaCl的摩尔比分别为4 ∶1、2 ∶1、4 ∶3、1 ∶1,开展碱熔、水热合成P型沸石试验研究,水热产物的XRD谱如图7所示。

图7 不同摩尔比NaOH和NaCl混合物的XRD谱Fig.7 XRD patterns of NaOH and NaCl mixturesat different molar ratios

由图7可知,当NaOH/ NaCl的摩尔比分别为4 ∶3、1 ∶1时,水热产物中以P型沸石为主。而当NaOH与 NaCl比值大于4 ∶3时,产物中未能检出P型沸石,由此可见,NaCl的引入对P型沸石的形成产生了一定影响。由于NaOH与 NaCl总量恒定为5 g,因此碱熔原料中Na+会随NaOH/NaCl的摩尔比发生变化,由于NaOH分子量为40,NaCl分子量为58,NaOH/NaCl的摩尔比越大,Na+越多,理论上越有利于P型沸石形成。反之,NaOH/NaCl的摩尔比越小,原料中Na+相应减少,灰碱比相应增大,越不利于P型沸石形成。由此可见,原料中引入NaCl时,NaCl起到替代NaOH的作用,同样可以合成P型沸石,但鉴于NaCl分子量大于NaOH,为保证P型沸石形成,NaCl添加量应足够大,确保原料中有足够的Na+提供,以满足P型沸石形成时对Na+的需求。

2.5 SEM与BET表征

进一步利用SEM分析,对碱熔、水热条件下所合成的P型沸石表面形貌进行了观察,并与油页岩灰渣进行了对比,如图8所示。由图8可知,油页岩灰渣表面有一定的规则颗粒,呈现出层状结构,孔隙较小。而合成的P型沸石呈现出明显的蜂窝状孔洞、孔穴等形态。可初步推断合成的P型沸石比油页岩灰渣具有更好的吸附性能。

图8 油页岩灰渣与P型沸石的SEM照片Fig.8 SEM images of oil shale ash and P-type zeolite

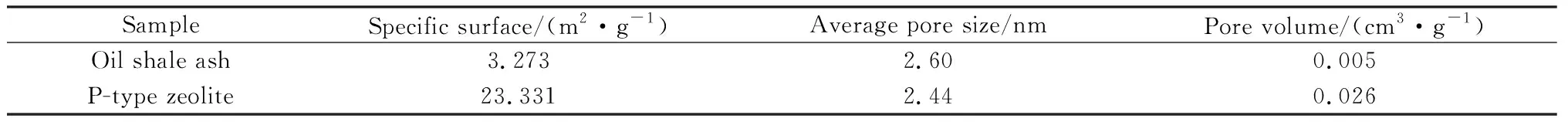

在对油页岩灰渣和P型沸石表面进行分析时,利用比表面积分析仪对油页岩灰渣及P型沸石表面特性分析,结果如表4所示。由表4可知,油页岩灰渣的比表面积为3.273 m2·g-1,而合成P型沸石的比表面积为23.331 m2·g-1。制备出的P型沸石比表面积较油页岩灰渣提高了约7倍。P型沸石的晶体结构是由硅(铝)氧四面体连成三维的格架,格架中有各种大小不同的空穴和通道具有很大的开放性,因此其具有较大的比表面积。上述分析结果表明,P型沸石理论上具有较好的微孔结构,可作为吸附剂处理废水。

表4 油页岩渣与P型沸石的结构特征Table 4 Structure characterization of oil shale ash and P-type zeolite

2.6 P型沸石对Co2+的吸附性能分析

将浓度为2%的盐酸与油页岩灰渣酸洗,将酸洗后的灰渣与碱按灰碱比2 ∶5混合(NaOH/NaCl的摩尔比为1 ∶1),在700 ℃下对混合物进行2 h焙烧,实施碱熔。在反应温度100 ℃、反应时间10 h的水热条件下合成P型沸石。并以此作为吸附剂,开展了对含Co2+废水的处理试验。

试验时,每次Co2+废水浓度为200 mg/L,吸附时间恒定为1 h,调整P型沸石及灰渣投加量分别为0.02~0.20 g时,开展单因素变量对比试验。图9是油页岩灰渣及P型沸石在不同吸附剂投加量下对Co2+去除率影响的曲线图。从图中可以看出,P型沸石对Co2+具有较好的去除性能,最大去除率可以达到97.85%。P型沸石吸附能力受吸附剂投加量的影响,当吸附剂投加量为0.02~0.20 g时,Co2+去除率随P型沸石用量的增加而提高,当P型沸石用量增加至0.20~0.40 g范围时,Co2+去除率基本持平,表明此时废水中待处理的Co2+含量相对较少,过量吸附剂的添加对进一步去除Co2+效果不明显。另一方面,油页岩灰渣对Co2+也有一定吸附性,但吸附性能有限,最大去除率仅为50.78%,加工成P型沸石之后,其吸附性能可以提高约2倍。

图9 吸附剂用量对Co2+去除率的影响Fig.9 Effect of adsorbent dosage on Co2+removal rate

2.7 P型沸石用量对Co2+的吸附性能影响

为考察P型沸石用量与对Co2+的吸附能力之间的关系,在其他条件不变的情况下,依次调整吸附剂投加量分别为0.02 g、0.05 g、0.10 g、0.20 g、0.30 g、0.40 g,考察P型沸石用量对Co2+的吸附性能影响,试验结果如图10所示。

由图10所示结果可以看出,在试验条件范围内,随着吸附剂投加量的增加,Co2+去除率呈抛物线上升趋势,吸附剂投加量与去除率呈正相关趋势,并在吸附剂投加量最大值0.40 g时获得Co2+去除率最大值约为97.85%,此外还可以发现,当P型沸石用量低于0.20 g时,单位质量吸附剂吸附量下降速度快,去除率呈指数上升趋势。而当吸附剂投加量超过0.20 g时,去除率上升迟缓。从而表明,此时溶液中残余的可被吸附的Co2+浓度相对较低,进一步增加吸附剂使用量,对提升Co2+去除率效果不明显,即在Co2+浓度相对较低时,利用P型沸石对其进行去除相对困难。由此可知,P型沸石对Co2+具有较好的吸附性能,尤其是Co2+浓度相对较高时,少量P型沸石即可实现95%的去除率。

2.8 溶液初始浓度对Co2+的吸附性能影响

在恒定吸附剂投加量为0.10 g的条件下,依次调整初始浓度分别为25 mg/L、50 mg/L、100 mg/L、150 mg/L、200 mg/L、300 mg/L的Co2+溶液,考察溶液初始浓度对Co2+的吸附影响,结果如图11所示。

图11 溶液初始浓度对Co2+去除率的影响Fig.11 Effect of initial concentration of solutionon Co2+ removal rate

从图11可以看出,随着Co2+溶液初始浓度的增加,P型沸石对Co2+的去除率逐步递减,而吸附量逐步递增,即Co2+溶液初始浓度与去除率呈负相关趋势,与去除量呈正比线性关系。出现这种现象是因为一定量的P型沸石所具有的吸附能力有限,初始浓度较低时,吸附位点充足,吸附量提升,去除率相对较高。而当浓度较高时,吸附位点很快趋近饱和,持续吸附能力衰弱,导致去除率下降。

3 结 论

(1)油页岩灰渣合成P型沸石具有可行性,通过研究灰碱比、碱熔温度、水热温度、NaCl添加量等条件对合成P型沸石的影响,发现增大NaCl添加量有利于合成沸石,灰碱比、碱熔温度、水热温度的提高不利于合成沸石。

(2)油页岩灰渣与P型沸石对废水中Co2+的去除率随着吸附剂投加量的增加而呈上升趋势。P型沸石对Co2+的吸附性能优于油页岩灰渣。

(3)油页岩灰渣合成的P型沸石可适用于处理含Co2+废水。吸附剂投加量与去除率呈正相关趋势,Co2+溶液初始浓度与去除率呈负相关趋势。