桂中-南盘江地区黔水地1井钻井关键技术

2021-06-08郭军陈相霖赵训林王文彬李岩韩菲

郭军 ,陈相霖 ,赵训林 ,王文彬 ,李岩 ,韩菲

(1.湖南省煤炭地质勘查院,湖南 长沙 410000;2.中国地质调查局油气资源调查中心,北京 100083)

0 引言

随着世界能源消费的不断攀升,页岩气作为非常规能源越来越受到重视。在志留系、寒武系、震旦系和二叠系等页岩层系相继实现商业性开发或取得重要突破的同时,我国南方的石炭系同样被认为是一套重要的页岩层系,特别是桂中-南盘江地区的打屋坝组地层被认为具有较大勘探潜力,并取得了一定的勘探成果[1-4]。但是,由于溶洞、地下暗河、地层坍塌、井漏及构造发育等各种地质复杂情况,部署在该区为数不多的页岩气井大都未能钻遇目的层或未能完成设计任务,严重阻碍了该区的勘探步伐。因此,探寻适合该区的钻探施工方法,降低施工成本,对于探明打屋坝组泥页岩地层的含气性、评估该套层系页岩气资源潜力、加快勘探步伐,具有重要意义。

黔水地1井在未经储层压裂改造的情况下获得稳定页岩气流,该井的成功施工,既开辟了打屋坝组页岩气勘查新区,拓展了滇黔桂地区页岩气的勘查边界,又为该区及类似工程的钻探施工提供了宝贵的施工经验。施工过程中,该井钻遇了泥砾层、破碎带、溶洞,以及厚度大、水敏性强、承压能力弱的泥页岩地层等,发生了井壁垮塌、下钻遇阻、卡钻、井漏、井涌等各种复杂情况。

为此,从实际钻探施工情况出发,为应对井下复杂情况,现场创新性地应用了跟管钻进、顶漏钻进、近平衡钻进、聚磺钻井液体系、双凝双密度固井等多项关键技术,建立了适合该区的钻探施工方法体系,为后续的勘探施工提供了指导。

1 工程概况

桂中-南盘江页岩气调查井黔水地1井位于贵州省六盘水市垭紫罗裂陷槽西北缘的玉皇洞向斜,钻探目的是探索石炭系打屋坝组页岩气地质形成条件及含气性,获取资源评价的关键参数。设计井深为2 500.00 m,实际完钻井深为2 500.00 m,完钻层位为睦化组;完井方式为下入φ139.7 mm生产套管,固井完井。

1.1 地质概况

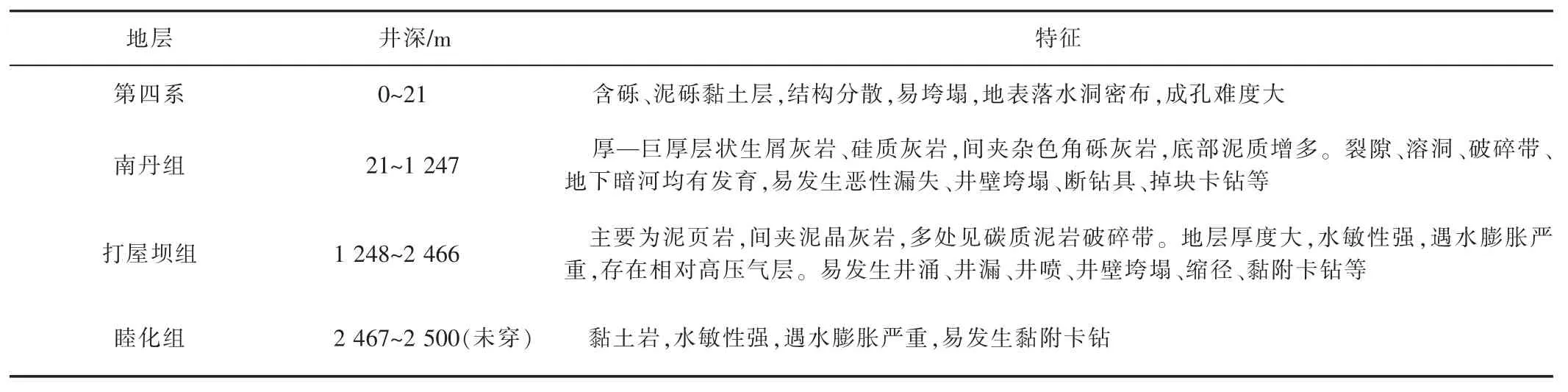

具体地层划分及特征见表1。

表1 黔水地1井地层划分及特征

1.2 钻探施工情况

桂中-南盘江地区黔水地1井采用二开井身结构。导管采用φ480.0 mm跟管钻头钻至井深33.70 m,进入基岩后,进行固井,封隔地表第四系松散软弱层南丹组顶部破碎带和溶洞发育层;一开采用φ311.2 mm PDC钻头钻至井深1 004.00 m,改用φ215.9 mm PDC钻头钻引导眼至井深1 057.74 m,下入φ244.5 mm技术套管进行固井,套管下深1 001.34 m,封固南丹组岩溶发育层;二开采用φ215.9 mm PDC钻头钻至井深2 500.00 m,下入φ139.7 mm生产套管进行固井,套管下深到2 390.25 m,固井质量能够满足大型水力压裂要求。

由于井下复杂,全井钻遇1个溶洞,发生1次卡钻、多次遇阻,多次井漏,并进行了1次侧钻,故工期较长,全井钻井周期145 d,完井周期166 d,台月效率513.35 m。

2 井下复杂及技术难题

2.1 导管段成孔困难

导管段设计井深30.00 m,为第四系的覆盖层和南丹组顶部的风化壳部分,地层松散,破碎严重,落水洞、溶洞发育。开孔后,采用φ311.2 mm钻头进行先导孔钻进,钻至井深17.10 m处发生恶性漏失,井口失返;23.60 m发生垮孔;26.50~28.00 m钻遇溶洞;32.10 m,因出现埋钻征兆,上提钻具,再下放钻具至井深28.00 m处,多次探原井眼失败,现场判断为溶洞上部地层发生垮塌所致。经捞岩屑、商砼封堵等多种处理措施,均无果,施工作业被迫中止。

2.2 石灰岩地层恶性漏失频发

一开后,钻至井深217.00 m处,钻速骤然加快、钻压骤然下降,钻具呈现放空现象,钻井液完全失返;钻至井深229.00 m处,钻井液再次完全失返。邻井资料显示,井区范围之内的南丹组地层为裂隙、溶洞、地下暗河等岩溶极其发育的厚—巨厚层状石灰岩地层,施工过程中均多次发生恶性漏失,若进行封堵,工期会被无限拉长,同时施工成本和施工周期也会急剧增加。

2.3 井壁易失稳

根据实钻情况和岩心分析结果,目的层打屋坝组钻厚1 218.00 m,泥页岩钻厚947.35 m,单层最大厚度73.00 m;泥页岩矿物组分主要为石英和黏土。黏土以伊利石和伊/蒙混层为主。施工过程中,井壁吸水膨胀严重,易垮塌,发生了一次埋钻事故,多次起下钻遇阻。

2.4 漏涌并存

填井侧钻前,自井深1 271.00 m至井深2 168.30 m,共发现气显示异常层57层,多处漏涌并存。其中,井深1 886.00 m处的气测全烃最大值76.27%(质量分数,下同),甲烷75.12%,槽面上涨明显,气泡约占80.0%,钻井液密度由1.20 g/cm3提高至1.30 g/cm3,同时伴随井漏的发生,漏速约30.0 m3/h。

2.5 固井难度大

一是目的层气测显示好,气测值高,固井时易发生气窜;二是目的层段施工过程中,多处发生井漏,最大漏速180.0 m3/h;三是目的层段地层承压能力弱。施工过程中,所用钻井液密度最大为1.33 g/cm3,固井用水泥浆极易使井漏情况变得更加复杂。

3 关键技术及应用效果

3.1 转盘带动的跟管钻进技术

针对导管段溶洞上部地层垮塌严重,致使下部井眼和钻具极易被埋,不能成孔的难题,现场创新性地引入了跟管钻进技术。该技术是将潜孔锤技术和跟管技术融合在一起的一种钻进新技术。现场所使用的同心滑块跟管钻进,其中心钻头的花键与冲击器相连,管靴与套管相连。不工作时,钻头的滑块呈现收缩状态,其直径小于套管直径;工作时,滑块在地面向上压力的作用下呈现张开状态,其直径大于套管直径。跟管钻头在冲击器和钻机扭矩的共同作用下,进行冲击、回转、钻进。同时,将部分冲击力通过管靴传递给套管,使得套管与钻具同步跟进,从而实现复杂地层的封隔和井壁的稳固[5-6]。

跟管钻进的钻具和套管是同步进行、同步加尺,常规使用时,均是配置在全液压动力头钻机上。加单根时,先把加接的钻杆与井内钻杆相连,后从钻杆顶部套入套管,再把加接的钻杆与动力头相连。黔水地1井所用钻机为转盘带动动力输出,转盘口小于跟管套管的直径,跟管钻具和套管不能正常加尺。针对该种情况,现场根据钻台面的高度,对钻杆和套管进行切割改造,使其长度小于钻台面的高度。每次加接钻杆前,先在井口处加接套管,后把加接的钻杆通过转盘面插入套管内,与井内钻杆进行对接。

现场引入跟管钻进技术后,根据实际需要选择了具体参数:钻头直径480.0 mm、钻压20.0 kN、转速35 r/min、空气压力1.8 MPa、供风总量140.0 m3/min。施工历时 8.0 h,钻进井段 20.00~33.70 m,进尺 13.70 m,钻遇地层发育泥砾层、破碎带、溶洞等各种复杂情况,施工过程顺利。钻入基岩层后停止钻进,进行固井作业,导管段施工圆满结束。

3.2 顶漏钻进技术

以往钻探资料表明:井内发生恶性漏失时,采用清水顶漏钻进,对于井内无坍塌层或有轻微坍塌层是可行的,甚至比处理漏失更为有效。但对于井壁极不稳定地层的井眼,如果只采用简单的清水顶漏钻进,轻则发生井下事故,重则造成井眼报废[7-8]。针对工作区内的南丹组石灰岩地层,恶性漏失频发,但井壁相对稳定,浅层气不发育,基本为常压等特点,现场采用顶漏钻进技术进行一开钻进。具体技术措施如下:

1)现场利用市政供水管网,引入2个φ100.0 mm的水管,并在现场配备了1个可以蓄水400.0 m3的清水池,保证充足的水源。

2)配制稠浆,利用钻井液将其泵入已钻裸眼井段,作为环空的垫浆,预防浅层气的发生。

3)每钻进30.00~50.00 m和起钻之前,均泵入高黏度钻井液携砂、悬砂,以封堵较小裂隙和增加泵入井壁岩屑的黏度,提高井壁的稳定性。

4)起钻之前进行2个及以上循环周期的钻井液循环,且严格进行短起下作业,用以光滑井壁和循环排砂。循环周的次数随着井深的增加会相应增加,具体以起下钻具顺畅程度为准。

5)下钻时,钻头出了导管之后,严格遵循“分段循环下钻”和“划眼下钻”方式下钻。顺畅井段采用“分段循环下钻”方式下钻,遇阻井段采用“划眼下钻”方式下钻。距井底30.00~50.00 m,探沉砂面后划眼至井底。划眼参数为钻压20.0~40.0 kN,转速40~60 r/min,排量35.0 L/s。随着井深的增加,划眼速度应相应减慢,并加大排砂力度,杜绝因为激动压力过大而导致井壁垮塌现象的发生。

自井深423.21 m处开始采用顶漏强行钻进,井段464.00~479.00,624.00~632.00,648.00~653.00 m 等多处均出现钻速骤然加快、钻压骤然下降等放空现象;至井深1057.74 m一开完钻,纯钻进时间190.0 h,合计7.9 d,平均机械钻速5.6 m/h,钻井液完全失返,但钻进顺利,未发生井壁垮塌、卡埋钻等工程事故。

3.3 主动节流循环的近平衡钻井技术

为了预防因钻井液密度过高而造成井漏的发生,针对页岩气多以吸附气为主,泥页岩储层物性多属于超低孔、超低渗储层[9-11],钻进过程中,钻井液所携带气体多为钻头破碎岩石所含气体,泥页岩地层中的气体进入井筒速度相对较慢且量少[12-13]。埋钻之前,井内气显示全烃值最大76.27%等特点,现场创新性地采用主动节流循环的近平衡钻进技术,即当气测值升至较高值时,通过井控系统主动进行节流循环、放喷点火2个钻井液循环周,后视开井后的具体情况确定是否增大钻井液密度及其增值大小。此技术使得钻井液中容易引起井涌的大气泡能够被液气分离器大量、及时、迅速地排出,同时使得除气量有限的除气器能够充分发挥清除气体更彻底的优势,更好地清除掉钻井液中不易分离的小气泡,从而快速降低井内压力,避免钻井液密度增长过快。

同时,储备2倍以上的井筒容积的重浆和足够提高现有钻井液密度至1.45 g/cm3的重晶石,并确保井控系统设备运转正常和二十四小时井控坐岗制度,保证钻井液密度尽可能走低限,最大可能地实现近平衡钻进。现场进行压井时,每次均以0.02 g/cm3的速度提高钻井液密度;每次起钻前,在充分循环钻井液之后,泵入高于正常钻进0.03 g/cm3的加重钻井液,再进行起钻;每钻进200.00 m或纯钻进时间超过24.0 h,进行1次短程起下钻。每次短程起下钻均需起至φ244.5 mm技术套管的管鞋内,且充分循环钻井液,保证井眼清洁。

根据以往施工经验,现场决定当全烃值大于60.00%时,即进行“主动节流循环”。自侧钻开始至完钻,全井共进行了4次主动节流循环式的放喷点火,对应全烃值分别为62.04%,64.67%,63.41%,63.09%。此方法的应用,有效地缓解了井内压力,控制了钻井液密度的快速增长。至完钻,钻井液密度最大值为1.23 g/cm3,与埋钻之前相比,降低了0.10 g/cm3。

3.4 钻井液性能优化

最初设计的普通低固相聚合物钻井液体系,尤其是针对局部破碎、水敏性强、厚度大、承压能力差的目的层——打屋坝组泥页岩地层,因其防塌抑制能力较差,根本不能满足实际施工的需要[14-15],导致钻至井深2 163.30 m起钻更换钻头时发生埋钻事故;事故处理过程中,又在井深1 903.35 m发生严重漏失,漏速180.0 m3/h。

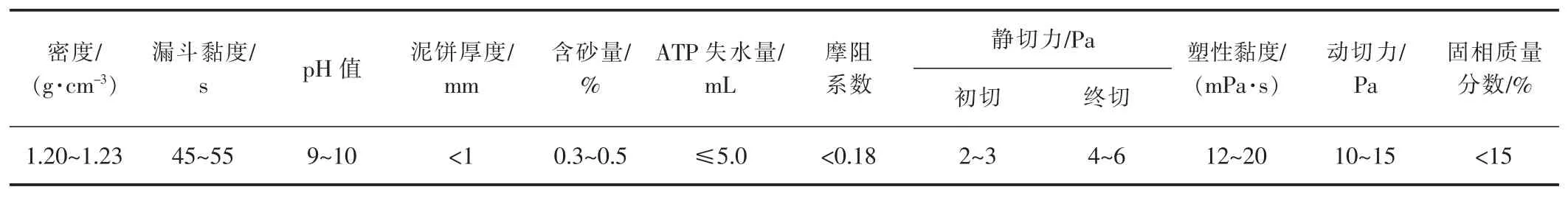

事故后,选用了聚磺钻井液体系。该体系对水敏性泥页岩、破碎带等地层具有较强的防塌抑制能力,也优化了钻井液的流变性能[16-17],具体配方为:(10.0%~15.0%)膨润土+(0.3%~0.5%)PAM+(0.2%~0.3%)CMC+0.5%防塌防卡剂+0.3%磺化褐煤树脂+0.3%广谱护壁剂+0.2%磺化酚醛树脂+0.5%消泡剂+4.0%NaOH+(1.0%~2.0%)地层压力增强剂,其各项性能控制范围见表2。

表2 聚磺钻井液体系各项性能参数

该体系在常规聚合物钻井液体系的基础上,通过加入防塌防卡剂和磺化酚醛树脂等材料,大大提高了对水敏性泥页岩的防塌抑制能力,地层压力增强剂则提高了地层承压能力;同时,磺化褐煤树脂和磺化酚醛树脂降低了失水量[18]。在后续的施工中,自侧钻点1656.00 m至完钻井深2 500.00 m,共计用时12.0 d,进尺844.00 m,未再发生井漏、井壁坍塌等井下复杂情况,施工顺利。

3.5 双凝双密度固井技术

针对目的层段气显示好、漏失严重、承压能力弱等特点,为了满足后期压裂作业的要求,同时防止固井施工中漏失和气窜现象的发生,现场采用弹韧性双凝双密度水泥浆,领浆采用弹韧性低密度水泥浆,尾浆采用弹韧性防气窜常规密度水泥浆,双凝分界点位于700.00 m左右。领浆配方为嘉华G级油井水泥+20.0%漂珠+8.0%稳定剂+3.0%早强剂+4.0%降失水剂+1.6%分散剂+3.0%缓凝剂+4.0%弹塑性材料+1.0%增韧材料+4.0%膨胀剂+0.1%纤维+0.3%消泡剂+58.0%水,密度 1.60 g/cm3,API失水量 41.0 mL,稠化时间 240.0 min,72.0 h顶部抗压强度23.5 MPa。尾浆配方为G级油井水泥+3.5%弹塑性材料+3.5%降失水剂+1.5%分散剂+2.0%缓凝剂+1.0%增韧材料+3.0%膨胀剂+0.1%纤维+0.4%消泡剂+40.0%水,密度1.88 g/cm3,API滤失量46.0 mL,稠化时间148.0 min,48.0 h顶部抗压强度18.7 MPa。

水泥浆注入前,先采用清洗液充分清洗界面,进一步提高界面的水泥胶结力,同时下入刚性和弹性套管扶正器保证套管居中度大于67%,并采用紊流、塞流替浆技术,一方面降低环空流动阻力,防止井漏,另一方面提高环空顶替效率,以保证固井质量。

双凝双密度固井技术能够保证较小的液柱压力,防止在固井过程中水泥浆漏失,解决了因水泥浆体积收缩和脱水失重所造成的流体窜流和胶结不好的微间隙,具有很强的胶结能力和防气窜能力。固井质量测井解释结果表明:套管与水泥的胶结面以胶结良好为主,水泥与地层的胶结面以胶结良好—中等为主,该井固井质量较好,能够满足后期压裂试气的要求。

4 结论

1)针对近地表的浮土层、破碎带、裂隙、溶洞等所引起的恶性漏失、井壁垮塌等各种井下复杂情况,跟管钻进技术成功地解决了黔水地1井的导管段成孔问题,避免了井位移动,节省了施工工期和施工成本,并创新了转盘带动的跟管钻进技术,扩展了该技术的应用领域。

2)针对恶性漏失频发的南丹组石灰岩地层,顶漏强行钻深1 057.74 m,实现了岩溶发育地层的一次性封隔,极大地节省了施工成本,为后续该区南丹组石灰岩地层的钻探工艺选择、顶漏钻进技术的应用及钻进深度提供了重要参考。

3)主动节流循环的近平衡钻进避免了钻井液密度过大所造成的井漏;聚磺钻井液体系提高了钻井液的防塌拟制性能和流变性能;弹韧性双凝双密度固井技术保证了固井质量:三者的有机结合,实现了侧钻井段的快速、顺利施工。