高泥质注聚区高效复合解堵体系的研制与应用

2021-06-08孙鹏李兆敏刘珂鹿腾彭汉修马清明淡利华

孙鹏 ,李兆敏 ,刘珂 ,鹿腾 ,彭汉修 ,马清明 ,淡利华

(1.中国石油大学(华东)石油工程学院,山东 青岛 266580;2.中国石化石油工程技术研究院,北京 100101;3.中国石化胜利油田分公司,山东 东营 257237;4.中国石化中原油田分公司濮城采油厂,河南 濮阳 457500)

0 引言

近年来,随着油田开发的不断深入,三次采油力度也在逐步加大,在提高原油采收率的同时,也存在着严峻的挑战。伴随着油田开发方式从注水向注聚、再后续水驱的转变,地下流体性质也随之改变;随着流体黏度的增大,出砂量也明显增加。由于注入压力升高,导致注入速度被迫下调,严重影响了油藏聚合物驱的开发效果[1]。通过研究发现,疏松砂岩注聚区高泥质油藏低液低效的主要原因为聚合物黏度大、油层泥质质量分数高,以及地层出砂引起的地层堵塞。堵塞物中泥质、粉细砂等固体成分的质量分数为70.56%,含聚合物原油的质量分数为21.77%,水分质量分数为1.96%,胶质及沥青的质量分数为5.71%。

通过对中国东部油田某区块油井(防砂后3个月阶段液量下降超过30%)分类统计发现,此类油井在各区块不同程度存在,主要是各区块油层泥质质量分数和聚合物混合液流体黏度的影响造成的。不同注聚区油井的堵塞物有一定差异,堵塞物由有机物和无机物组成。其中:有机物成分为聚合物、污油和细菌及其代谢产物;而无机物成分是黏土、机械杂质,以及碳酸钙、碳酸镁、硫化铁/碱式碳酸铁等组成的沉淀物[2-6]。研究认为,油层内泥质、聚合物流体与微粒共同作用是造成疏松砂岩注聚区高泥质油井低液量、总体防砂效果不理想的主要原因。高泥质砂岩油藏砂砾间多是泥质胶结,弱胶结物使得砂岩骨架易破坏,加速了出砂与黏土的膨胀、运移、再沉积,在较小的孔喉处形成堵塞,从而严重影响油井产能。

针对注聚区油井,当前现场使用的聚合物解堵剂主要为含有次氯酸基团的固体或液体,但由于运输安全、制备的工艺条件及稳定性等方面原因,不容易获得,还存在作用单一、解堵效率低的问题。另外,随着区块开发方式由注水转为三采注聚,考虑流体性质改变、层系细化、井网完善及成本制约等因素,对防砂工艺提出了更高的要求。目前的防砂工艺是利用携砂液进行绕丝充填防砂,此工艺虽然解决了油井防砂的问题,但防砂后储层受到污染,油井供液能力下降,与油藏提液的矛盾逐渐凸显。为此,还需研制携砂酸,其意义在于:机械防砂时,采用携砂酸来代替携砂液,可在近井地带形成挡砂屏障的同时,增大近井地带渗透率;再利用酸进行远井地带的溶蚀,可进一步提高远井及近井地带的渗透率,起到良好的降堵增渗导流作用。

为了提高疏松砂岩高泥质注聚区的油井产量,改善近井地带渗透率,本文研制了一种适用于高泥质注聚区油井的复合高效解堵体系,其主要成分为过氧化剂和复合酸,能够进行聚合物的降解,以及高泥质成分的溶解,可以有效地提高注聚区高泥质油井的解堵成功率。

1 聚合物解堵剂的研制与评价

1.1 作用原理

注聚过程中引起地层堵塞的原因是多方面的,但聚合物堵塞是主要原因[7]。随着注聚时间的增加,地层中的矿物质微粒在地层流体的携带作用下从地层运移到防砂层,聚合物堵塞了充填层,从而造成近井地带孔喉半径减小,渗透率下降,注聚压力增大,进一步引起堵塞。聚合物氧化降解作用原理为:聚合物与活性氧接触后,被氧化而产生自由基,引发了连锁氧化反应,当温度升高时,反应显著加快;之后,聚合物链上的自由基引发α裂解反应和β裂解反应,使得主链断裂[8-10]。

1.2 材料制备

过氧化氢易氧化聚合物,但稳定性不强,运输过程中存在安全隐患。根据过氧化氢能降解聚合物的特点,研制出了含有过氧化氢成分的SUNP型聚合物解堵剂。该解堵剂是一种复配的化合物,具有较好的稳定性、安全性、经济性及易制备、易运输等特点,是一种高效的聚合物解堵剂。在现场实施过程中,通过注入引发剂,在地层中SUNP型聚合物解堵剂与引发剂反应,以一定的速率释放出过氧化氢,达到降解聚合物的目的。

1.3 SUNP型聚合物解堵剂效果评价

在模拟油层温度(60℃)下,开展聚合物浸泡降解实验,即将一定质量浓度的聚合物溶液(溶液A,B,C,D,质量浓度分别为 2 000,2 500,1 500,1 800 mg/L)浸泡在解堵剂溶液里面,再采用质谱分析法测定其产物。实验结果表明,大量产物是丙烯酰胺低聚体的衍生物。这说明,具有过氧化基的解堵剂对聚合物进行分离氧化,由此降低了聚合物溶液的黏度。

1.3.1 与过氧化氢解堵剂对比

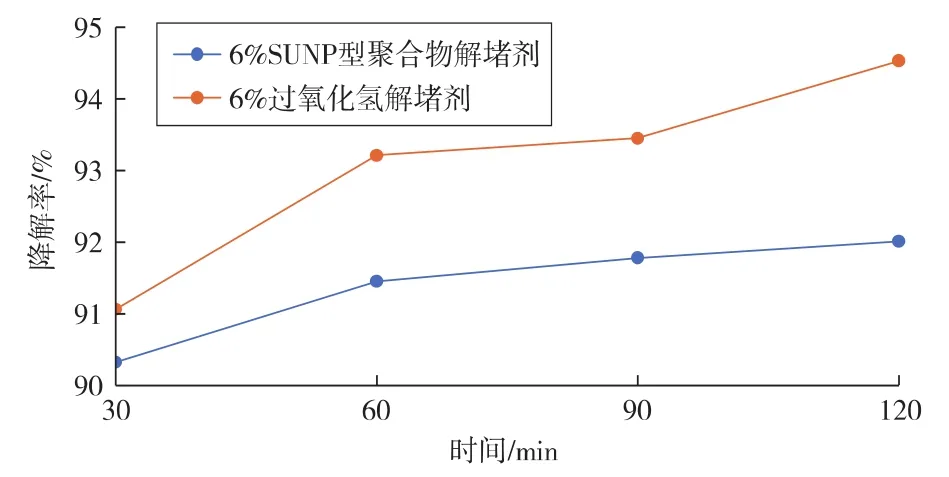

质量分数均为6%的SUNP型聚合物解堵剂与过氧化氢解堵剂的降黏效果(用降解率参数来表征)对比见图1。

图1 解堵剂对溶液A的降黏效果

由图1看出:当解堵剂的质量分数为6%时,SUNP型聚合物解堵剂在30 min时的降解率就达到90.32%,与相同质量分数的过氧化氢解堵剂相比,差别较小;在120 min时,该解堵剂降解率达到92.01%,取得明显的降黏效果。另外,即使解堵剂质量分数再高,解堵效果也不一定有很大程度的提升。

根据油田实际生产情况,在60℃地层温度下,用SUNP型聚合物解堵剂和过氧化氢解堵剂对不同质量浓度的聚合物溶液(溶液B、溶液C)的降黏解堵效果进行了对比评价。由图2、图3看出,各解堵剂的降黏效果随着聚合物溶液质量浓度的降低而略有降低。

图2 解堵剂对溶液B的降黏效果

图3 解堵剂对溶液C的降黏效果

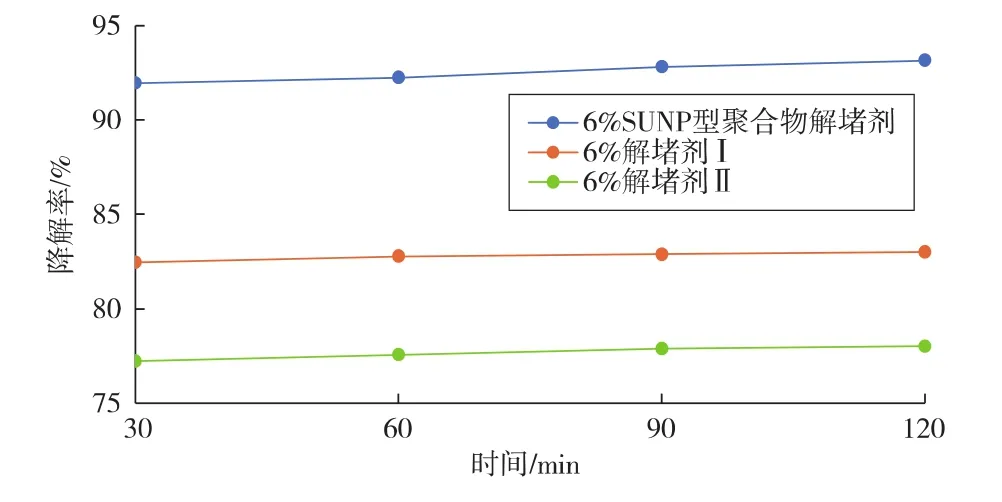

1.3.2 与油田现有解堵剂对比

通过现场试验,将新研制的解堵剂和现场用的含有次氯酸基团的固体聚合物解堵剂(解堵剂Ⅰ和Ⅱ,质量分数均为6%)进行对比。从图4可以看出,SUNP型聚合物解堵剂的降黏效果均好于当前现场用的解堵剂,降解率提高至少9百分点,且反应时间短,活性高,效果好。

图4 解堵剂对溶液D的降黏效果

2 LP型携砂酸体系研制

随着不断的开发,大部分油田已逐步进入特高含水期,提液成为油田稳产的关键[11-15]。这是因为随着油田开发的深入,储层结构和流体性质发生变化,特别是对于高泥质疏松砂岩注聚油藏,部分区块单元类机械防砂手段与油井提液之间的矛盾逐渐凸显。注聚区高泥质油藏进行酸充填防砂时应综合考虑4点:1)在泥质粉细砂地层施工时,必须考虑氢氟酸的溶蚀作用,在酸液中需添加氢氟酸,作为溶蚀黏土矿物的主要成分;2)携砂酸在酸蚀黏土的同时,残留物必须具有较低污染或零污染的特点;3)携砂酸必须具有一定的携砂黏度,能够实现携砂充填;4)携砂酸应具有稳定地层骨架砂的特点。

2.1 材料制备

参考国内外常用的酸液优选方法,结合实验配合物反应机理,研究确定了LP型携砂酸主体酸液类型,并对助剂进行了筛选评价,最终形成了LP型携砂酸液体系的优化配方。

研制的携砂酸体系主要由A剂、B剂、C剂组成。其中:A剂为复合酸,里面的盐酸和氢氟酸可对地层中的高岭石、蒙皂石、钠长石等高泥质成分进行深部溶蚀及解堵;B剂为主要添加剂,包括增稠剂(羧甲基纤维素钠)、防膨剂(氯化铵)和缓蚀剂(SLHS);C 剂为其他助剂,包括破乳剂、铁离子稳定剂及分散剂等。

2.2 酸蚀性能评价

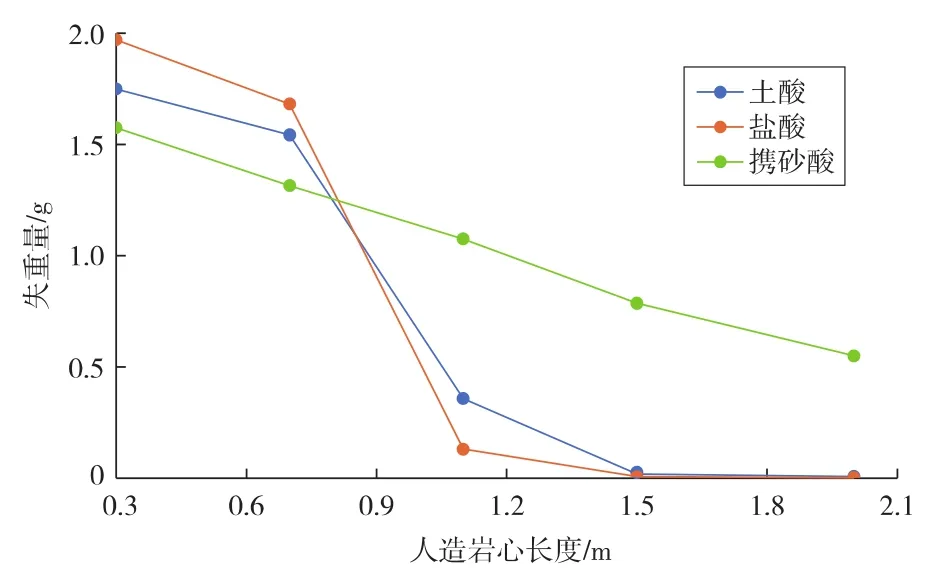

为了进一步验证携砂酸的酸蚀性能,采用了长岩心流动驱替实验装置,结合环境扫描电镜,通过测定各种酸对人造岩心的失重量,来进行各种酸的酸蚀性能评价。

从图5、图6可以看出,随着化学反应的进行,盐酸和土酸在近距离的酸蚀性能较好,而研制的携砂酸在远处(2.0 m)仍有很好的效果。从酸蚀实验设备出口的pH值可以看出,经过反应后的携砂酸依然具有酸蚀作用,对高泥质地层有很好的解堵效果。这是因为随着反应的进行,该携砂酸不断水解出HF,从而维持酸化反应的持续进行,进入地层深部。10 h后,携砂酸溶蚀率比土酸高5百分点左右。与此同时,由于携砂酸与黏土的反应速度较慢,增大了酸化半径。

图5 不同酸液酸蚀性能评价

图6 酸蚀实验设备出口的pH值

2.3 二次伤害情况评价

通过开展携砂酸体系的剩余离子实验,对携砂酸的二次伤害情况进行了评价(见图7)。

图7 反应后的携砂酸剩余离子质量浓度随时间的变化

从图7可以看出,随着反应的进行,离子质量浓度逐步增大。这说明,随着时间的增加,携砂酸与油层的高泥质成分一直反应,反应时间越长,反应程度越高,反应越彻底。与常规酸相比,缓速性能更加明显,在应用时可解除储层深部的堵塞,达到深穿透的目的,是一种低伤害酸。

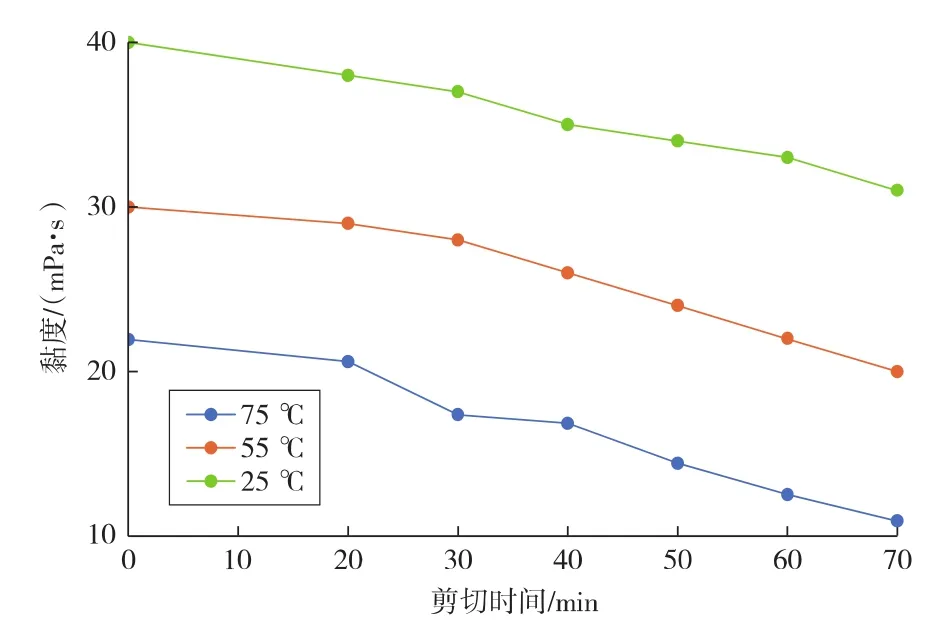

2.4 流变性能评价

对携砂酸进行耐剪切实验,设定剪切速率185 s-1,在25,55,75℃温度下,分别进行了恒定剪切速率的剪切测试。由图8可以看出:随着剪切时间的延长,携砂酸的黏度随着温度的升高而逐渐减小,但降幅比较小;在 25,55,75℃温度下,剪切 70 min 后,对应的黏度保留率分别达87.1%,70.5%,60.5%。这说明携砂酸耐剪切性能好,能够满足现场防砂的需要。

图8 携砂酸不同温度下的剪切曲线

3 现场试验与应用

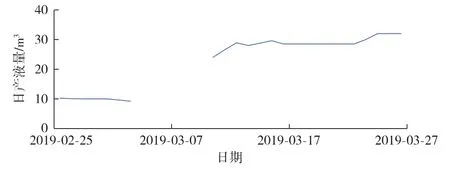

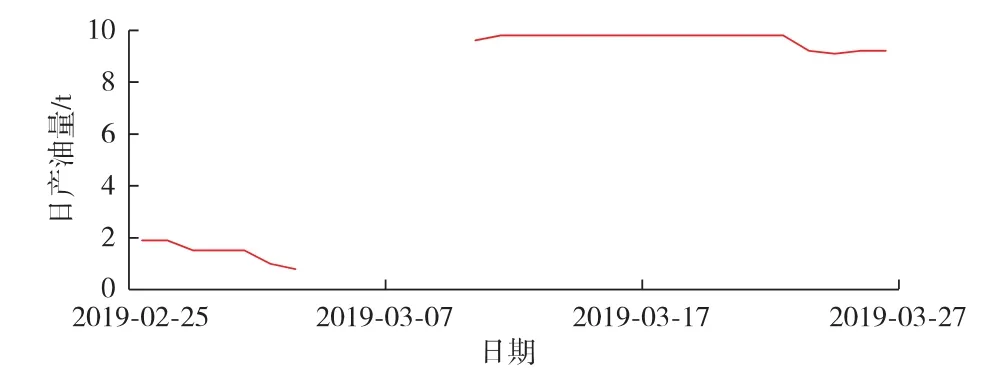

在中国东部油田某区块,现场试验了由SUNP型聚合物解堵剂和LP型携砂酸体系形成的高效提液增油技术,且试验井均施工顺利。SUNP型聚合物解堵剂和携砂酸体系在应用中耐温性能良好,解堵效率高,酸蚀性能稳定。现场共实施7井次,平均增液幅度45.8%,动液面上升204 m,平均有效期210 d,阶段累计增油4 761 t,单井提液幅度大于30%,日增油3 t,取得了较好的效果。如KD8-20-231井,该井于2014年2月15日完钻,完钻井深1 530 m,套管内径159.4 mm,油层温度62℃,泥质质量分数16.7%,对应注聚井日注水量为100 m3。2019年3月5日低液停产,停前日产液量为9.6 m3,日产油量为0.8 t,含水率为91.7%(见图 9、图 10)。

图9 KD8-20-231井措施提液效果

图10 KD8-20-231井措施增油效果

分析认为,该井经过多轮次作业,造成了入井液的污染,再加上前期钻井液的污染造成了近井地带堵塞,进而导致渗透率降低。综合考虑各因素[16-22],采用的施工参数为:SUNP型聚合物解堵剂(质量分数5%)溶液15 m3,前置液(质量分数 5%携砂酸)15 m3,携砂液(携砂酸)40 m3,地层填砂量15 m3,平均砂比介于15%~20%,排量1 000 L/min。开井后,初期日产液量为28.9 m3,日产油量为9.8 t,综合含水率为67.1%;目前日产液量为20.9 m3,日产油量为8.1 t,大大提升了油井的产能。

4 结论

1)为解决疏松砂岩高泥质注聚油藏因聚合物堵塞造成的低液低效等技术难题,研制了SUNP型聚合物解堵剂和LP型携砂酸体系。与常规体系相比较,新体系解堵效率高,携砂能力强,可以缓解高泥质注聚油藏提液难的问题。

2)研制的SUNP型聚合物解堵剂降解效果比目前现场用的解堵剂要好,LP型携砂酸体系满足了酸携砂、充填防砂及地层解堵施工的双重需求。该体系的酸蚀性能、流变性能和携砂性能等均能满足解堵、携砂、固砂功能要求。

3)本文形成的高效提液增油技术在东部某油田进行了多口井的现场试验与应用,结果表明,该技术解堵效果好,解决了现场低液低效问题,取得了良好的现场应用效果。

4)建议进一步开展高泥质注聚油藏提液增油技术研究,为老油田经济有效开发,提高原油采收率提供技术保障。