水平井段内多簇清水体积压裂技术及现场试验

2021-06-08王波王佳罗兆罗垚王健赵春艳吕蓓

王波,王佳,罗兆,罗垚,王健,赵春艳,吕蓓

(中国石油新疆油田分公司工程技术研究院,新疆 克拉玛依 834000)

0 引言

准噶尔盆地六九区石炭系火山岩油藏储量丰富,具有储渗空间(裂缝、孔隙)复杂、非均质性强、水敏性弱的特点[1],水平井分段压裂是有效开发此类油藏的技术之一。水平井压裂通常采用段内1~2簇、逆混合携砂方式,存在成本高、冻胶或滑溜水用量大、压后有残渣等问题。而国内外页岩油气等非常规领域均采用以滑溜水携砂为主的低稠化剂用量的体积压裂模式[2-4],为段内多簇清水携砂压裂模式提供了经验基础。

清水携砂无任何添加剂,省去了减阻剂、交联剂等费用,成本低、无残渣。但与冻胶或滑溜水携砂相比,清水携砂的支撑剂沉降速度显著加剧[5-7],明显增加水平段堆积及砂堵风险,施工难度大。前期多针对洗井工况下的清水携砂开展研究[8],所用排量远低于水平井体积压裂,且冲砂与压裂携砂运移方向相反、工况不同,针对水平井清水压裂安全携砂参数的研究还比较少。因此,以准噶尔盆地六九区石炭系油藏水平井段内多簇结合清水压裂技术为研究对象,开展了段簇工艺、支撑剂筛目、安全携砂排量、加砂方式等优化研究,现场试验效果良好,标志着“无稠化剂速度携砂”理念的成功运用,为致密火山岩油藏效益开发提供了新的模式。

1 油藏概况及常规改造效果

1.1 油藏概况

准噶尔盆地六九区石炭系火山岩油藏埋深430~900 m,油藏含油面积约 25 km2,地质储量 3.2×107t,主要岩石类型为安山玄武岩、凝灰岩,天然裂缝主要发育斜交缝和直劈缝,孔隙度8%~10%,渗透率0.42×10-3~1.70×10-3μm2,属于典型的孔隙-裂缝型双重介质低孔、特低渗储层。水平井采用φ139.7 mm套管固井完井。储层两向应力差约2~3 MPa,泊松比0.27,脆性指数55.6%,岩石脆性好,具备复杂缝网形成条件。

1.2 水平井常规分段压裂效果分析及存在问题

火山岩油藏前期压裂改造思路局限于精准改造和造长缝理念,设计上以定点改造、中等排量、逆混合压裂为主;单段1簇,簇间距40 m,施工排量4~6 m3/min,单井压裂液量6 100~9 900 m3,冻胶占比60%,滑溜水占比40%,加砂强度0.6~0.9 m3/m。由于火山岩储层非均质性强,定点改造簇间距大,降低了钻遇优势储层的几率,施工难度大,泡酸层段占比34%,易造成储层改造不充分,动用程度低。主体采用冻胶携砂压裂,费用高,且不利于复杂裂缝扩展。

根据前期改造结果,本区水平井压裂存在以下难点:一是储层物性极差,压力系数低,常规分段压裂方式提产有限,表现为自喷期短,投产半年内抽汲生产井占比70%;二是储层非均质性强,识别优势储层难度大,水平井压裂高投入、低产出矛盾突出,未能达到缝控储量、效益开发的目的。

2 水平井段内多簇清水体积压裂技术

为探索致密火山岩油藏效益开发模式,开展了段内多簇清水体积压裂技术的研究,目的是提高单井产量和施工作业效率,降低改造成本。

水平井段内多簇压裂工艺通过段内多簇压裂密集布缝,由40~50 m段长、单段1簇增加为90 m段长、单段6簇,裂缝密度增加2~3倍,强化井筒与储层的沟通,增加钻遇优势储层的几率;由4~6 m3/min提升至14 m3/min大排量清水加砂,大幅提高密集布缝缝间干扰及缝内净压力,提高裂缝复杂程度;采用高强度、多种筛目支撑剂加砂,充分支撑裂缝;采用清水代替冻胶/滑溜水携砂,优选设计各项参数,确保安全加砂,液体费用一降到底;形成全程清水连续输砂工艺,替代“前置液+携砂液+顶替液”的传统加砂模式,提高加砂效率及铺置效果,降低压裂液用量。

3 清水压裂参数分析与优化设计

3.1 支撑剂运移分析

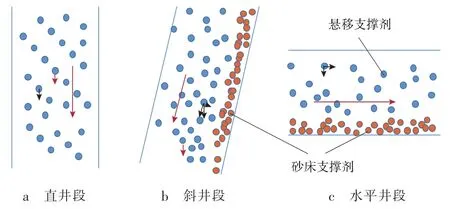

图1为支撑剂颗粒在不同井段中的运移示意。图中,大、小红色箭头分别表示流体和颗粒的运移方向,黑色箭头表示颗粒的受力方向。在直井段,液流方向与颗粒下沉方向一致,颗粒在重力作用下下沉滑移,受黏滞力等影响,颗粒达到一定速度后趋于平稳[5-6]。在斜井段,颗粒下沉存在2个运动方向,即平行于管壁方向的下沉分量和垂直于管壁方向的下沉分量,因平行于管壁的下沉分量始终与液流方向一致,有利于支撑剂运移。在水平井段,颗粒下沉方向与液流方向垂直,颗粒总是有沉降的趋势,不可避免地形成砂床,这时支撑剂在压裂液速度携砂模式下,运动方式分为2种:一部分支撑剂颗粒悬浮在压裂液中,并与压裂液以几乎相同的速度前进;另一部分支撑剂颗粒下沉在套管底部形成砂床,以滑动、滚动或跃移的形式运动。由此可见,采用低黏液体速度携砂时,水平段内携砂最为困难。

图1 支撑剂颗粒在不同井段的运移示意

3.2 静水中支撑剂沉降速度

静水中的支撑剂颗粒沉降速度常用Stokes沉降公式计算,考虑了重力、浮力、黏滞力对颗粒沉降的影响,是颗粒在牛顿流体中运移的常用特征参数[6-7]。

式中:w0为静水中的颗粒沉降速度,m/s;ds为颗粒直径,cm;ρf为液体密度,g/cm3;ρs为颗粒密度,g/cm3;g 为重力加速度,m/s2;CD为牛顿流体中颗粒运动阻力系数,是颗粒流动雷诺数的单值函数[5]。

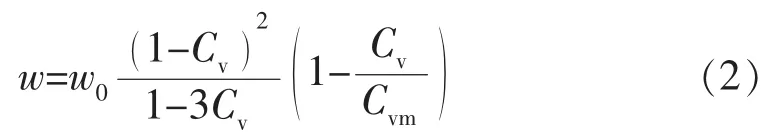

3.3 流动中支撑剂沉降速度

压裂过程中流体是高速流动的,随着砂比增加,大量颗粒之间的相互影响也在增加。该工况下,Stokes沉降公式不能真实反映支撑剂颗粒的沉降速度,此时采用修正后的公式计算支撑剂颗粒沉降速度w[7-9]:

式中:Cv为悬移支撑剂体积占比;Cvm为极限体积占比下限,取值 0.52[9]。

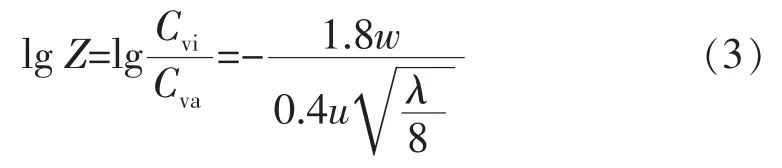

3.4 水平段内支撑剂流态划分

采用Wasp方程区分悬移支撑剂和砂床支撑剂[9-11]在流体中的输送状态:

式中:Z为流态指数;Cvi,Cva分别为水平段内悬移支撑剂占比和支撑剂总占比;u为井筒内流体流速,m/s;λ为悬移质沿程阻力系数。

Wasp等认为:当Z≥0.8时,支撑剂颗粒处于均质流状态;当 Z≤0.1时,为非均质流;当 0.1<Z<0.8时,为中间流状态。

3.5 求解方法

1)根据建立的数学模型,选取清水作为流体介质,采用迭代法计算不同支撑剂颗粒在静水中的沉降速度;2)以静水中的颗粒沉降速度为基础,仍采用迭代法计算,得到不同流体流速、砂比条件下的支撑剂输送状态;3)移动砂床支撑剂占比由1-Z得出。

3.6 不同类型和筛目支撑剂在静水中的沉降速度

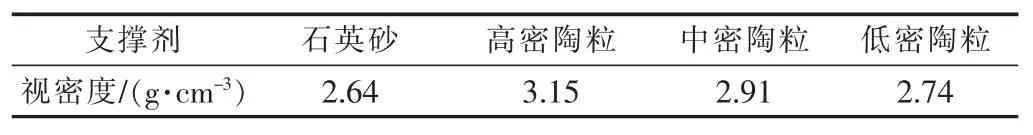

清水条件下支撑剂类型对静水中的颗粒沉降速度有一定的影响。选取3种常用陶粒支撑剂与1种石英砂进行对比,参数见表1。根据数学模型,计算不同类型支撑剂颗粒在清水中的沉降速度,结果见图2。由图可知,陶粒因视密度较大,沉降速度快于石英砂。

表1 新疆油田常用20/40目支撑剂视密度

图2 不同类型支撑剂在清水中的沉降速度

清水条件下支撑剂筛目的大小对沉降速度的影响较大。选取相同视密度(2.64 g/cm3)的 20/40,30/50,40/70,70/140目等4种常用石英砂进行对比,计算不同筛目石英砂在清水中的沉降速度,结果见图3。由图可以看出,20/40目石英砂沉降速度明显高于其他小筛目石英砂。因此,小筛目石英砂在井筒中的携砂堆积风险较小,且在裂缝内的输送距离更远。

图3 不同筛目支撑剂在清水中的沉降速度

3.7 支撑剂输送状态与流速关系

当套管尺寸(内径121.3 mm)不变时,计算不同筛目石英砂在清水中的流态指数与井筒内流体流速的关系,结果见图4。

图4 石英砂输送状态与流体流速关系

由图4可以看出,流体流速越大,悬浮运移的支撑剂占比越高。对于20/40目石英砂,当流速超过20 m/s时,流态指数仍低于0.8,说明其很难达到均质流状态;对于30/50,40/70目石英砂,当流速超过20 m/s时,悬移支撑剂占比趋于稳定,流态指数接近或超过0.8,说明趋于均质流状态,该流速下输送支撑剂更为安全。

3.8 砂比对支撑剂流动的影响

在一定范围内,砂比增加,悬浮运移的支撑剂颗粒占比增加,但20/40目支撑剂颗粒的流态指数很难接近0.8。压裂时,由于水平井筒内各簇分流作用,流体经过前端裂缝后流速迅速下降,携砂能力下降。由图5可以看出:当支撑剂筛目为40/70目,流速高于11 m/s时,随着砂比增加,砂床支撑剂占比趋于一致;当支撑剂筛目为30/50目,流速高于16 m/s时,随着砂比增加,砂床支撑剂占比趋于一致。这些都说明,通过提高流速可以抵消砂比增加带来的不利影响。

图5 40/70,30/50目石英砂的砂床支撑剂占比

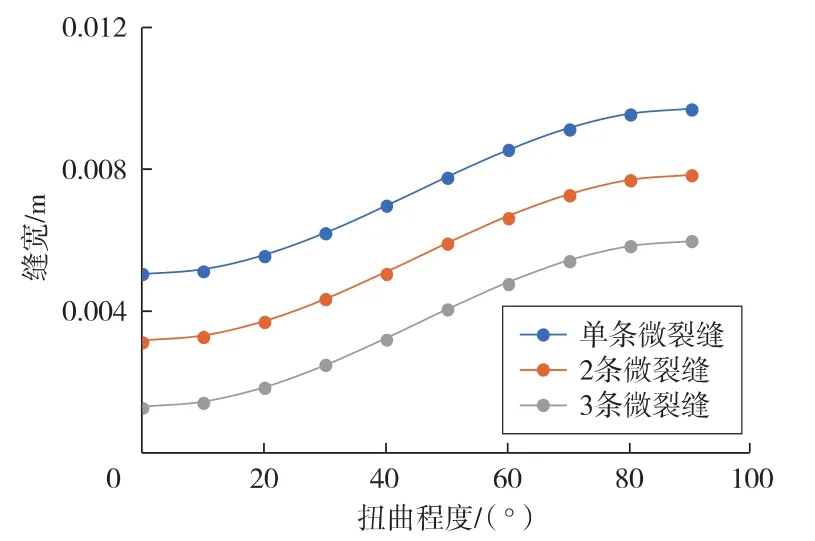

4 清水压裂射孔参数优化

水平井射孔厚度方向与裂缝延伸方向垂直,易在近井带多形成微裂缝及扭曲缝[12-13]。当微裂缝数量、扭曲程度增加时,清水压裂缝宽显著变窄,造成砂比敏感、加砂困难,以至于堵塞裂缝,影响施工安全(见图6)。当单簇射孔数由16减少至3,射孔厚度由1.0 m减少至0.2 m(即不足套管直径的2倍),产生微裂缝仅为1条,且最大扭曲程度低于35°,此时裂缝缝宽降低幅度不足20%,影响较小。孔眼摩阻增大约9 MPa,但同时裂缝摩阻下降1/2~1/4,引起泵压相应上升(小于9 MPa),不影响正常施工。因此,水平井压裂时优化后采用单簇3孔、120°相位角、射孔厚度小于0.2 m的射孔方式,有利于清水安全加砂。

图6 缝宽与近井微裂缝数量、扭曲程度的关系

式中:σn为垂直于裂缝壁面的法向应力,MPa;σH,σh分别为最大、最小水平主应力,MPa;θ为裂缝与水平井井筒的夹角,(°)。

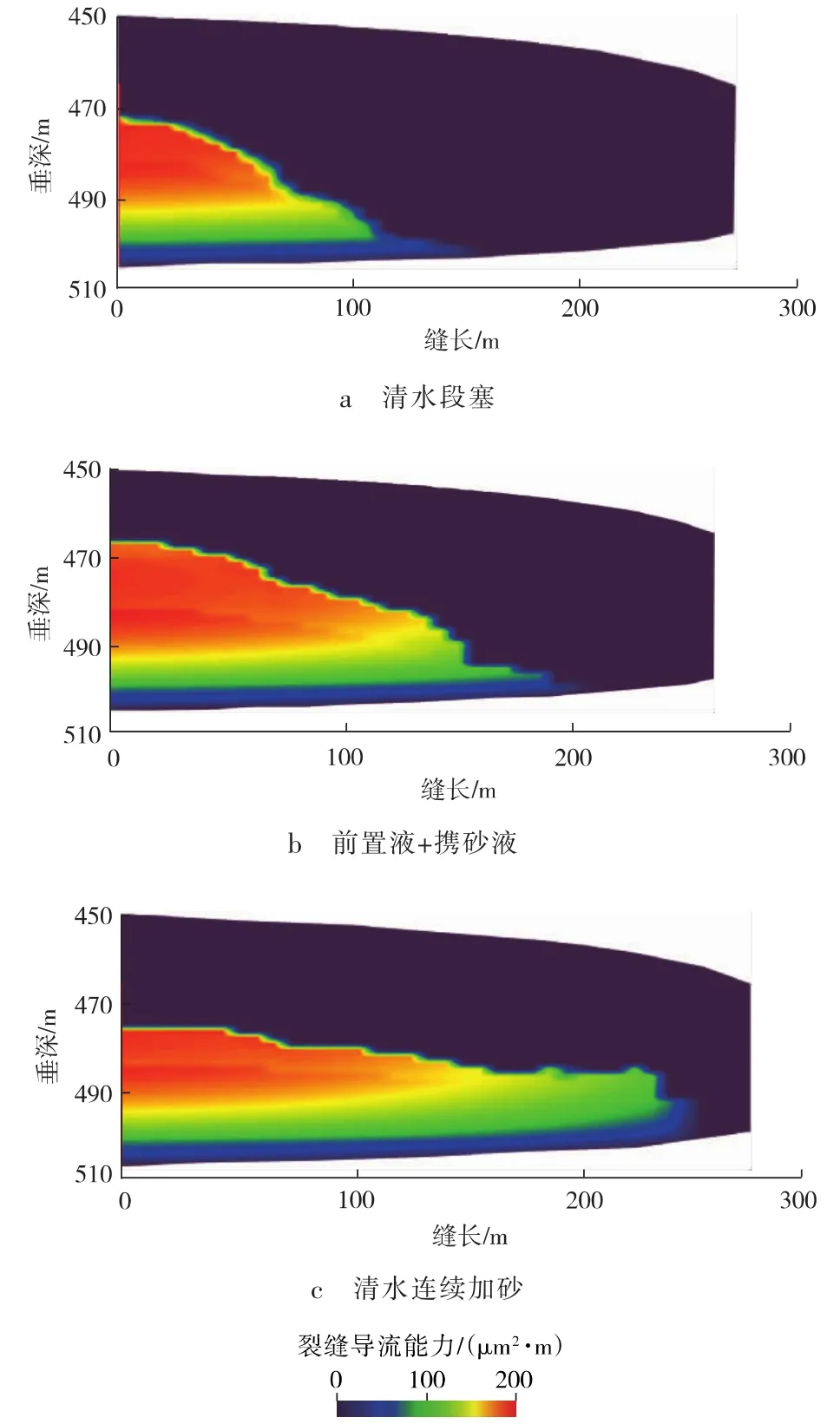

在裂缝延伸方向任意位置,裂缝剖面中心的缝宽Wmax采用PKN方程计算:

式中:ν为泊松比;h(x)为裂缝剖面任意位置处的缝高,m;p(x)为裂缝内液体压力,MPa;σn(x)为裂缝剖面任意位置处垂直于裂缝壁面的法向应力,MPa;E为弹性模量,MPa。

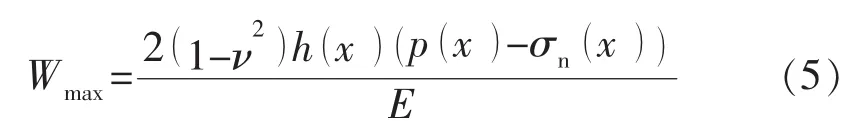

5 清水压裂加砂模式优化

支撑剂颗粒在裂缝内主要处于悬移、滚动、静止状态。根据可视化平板实验及本文计算结果可知,支撑剂颗粒易在缝口堆积[14-16]。清水携砂的砂比很低或段塞式加砂时,支撑剂沉降速度快,运移距离近,在这种携砂模式下,常规加砂工艺中前置液充分造缝、防止砂堵的作用下降。受颗粒之间相互作用的影响,随着砂比提高,颗粒沉降速度下降,清水段塞式加砂不利于支撑剂远端运移。基于以上认识,提出了采用连续平稳加砂的方式,其具有管内输砂稳定、缝内铺砂更远、施工更安全的优势。采用三维压裂模拟软件,开启沉降模式,模拟相同排量(4.5 m3/min)条件下3种加砂(40/70目石英砂)模式的清水携砂铺置情况,结果如图7所示。由图可以看出,清水连续加砂模式下的支撑裂缝最长。

图7 不同加砂模式下的裂缝模拟形态

6 现场试验及效果分析

6.1 先导试验

为验证水平井段内多簇清水体积压裂的效果,在HWA井开展了先导试验。该井采用φ139.7 mm×9.17 mm P110型套管完井,水平段长度730 m,设计采用桥塞段内多簇压裂,分8段,1段6簇,簇间距为15.7 m。

首先,以70/140,40/70目石英砂为主,并尾追30/50目石英砂,以保证缝口导流能力;其次,当压裂液排量超过12 m3/min时,石英砂移动状态趋于平稳,因此,设计在限压条件下可允许的最大排量进行清水“速度携砂”试验,以保证携砂效果及施工安全;最后,采用低起步、小增幅的方式连续加砂。

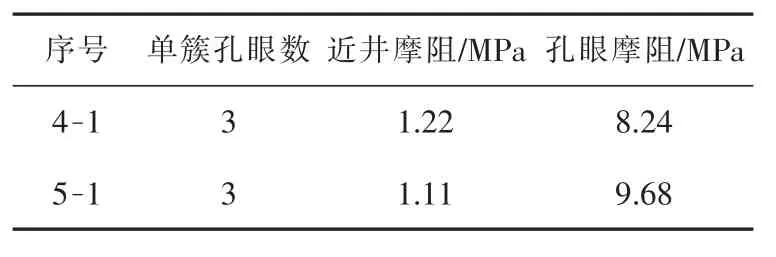

首先,验证现场是否具备大排量施工条件。HWA井在排量14 m3/min时,全滑溜水施工压力为17~28 MPa,全井施工限压68 MPa,有较大施工压力提升空间,因此具备清水14 m3/min大排量施工条件。其次,验证射孔优化是否有效。如表2所示,HWA井第4-1级、第5-1级阶梯降排量分析表明,14 m3/min下近井摩阻仅为1.11~1.22 MPa,证实近井裂缝分流扭曲程度很低,射孔优化方式有效。

表2 阶梯降排量分析结果

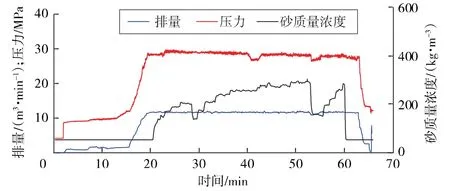

在验证的基础上,第8段清水携砂压裂采用每簇3孔、相位角120°、射孔厚度0.2 m的射孔方式,排量提至14 m3/min,压力31~27 MPa。采取连续加砂模式,压力平稳、输砂稳定证明施工参数选取有效,成功实现单级全清水连续加砂70 m3(见图8),平均砂比12%,支撑剂质量浓度最高300 kg/m3,液砂比9.5,标志着新疆油田清水体积压裂试验取得成功。

图8 HWA井第8-2级全清水连续携砂施工曲线

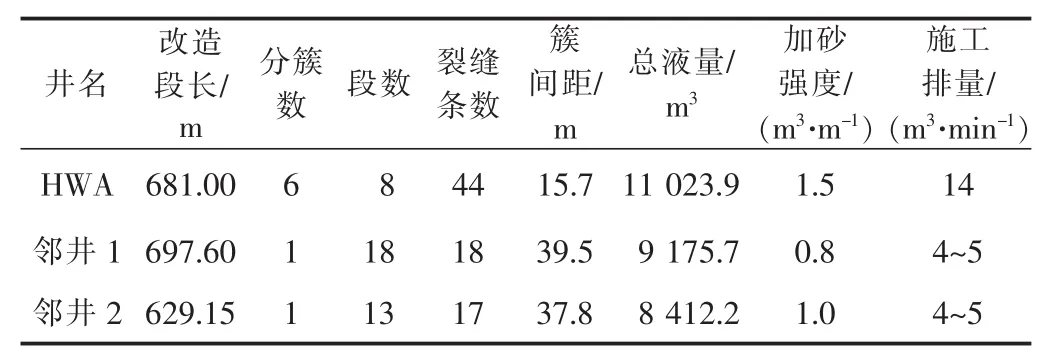

先导试验井HWA井压后一直自喷生产,最高日产油82.1 t,与邻井生产工艺见表3。目前,φ4 mm油嘴日产液32.8 t,日产油26.3 t,仅 160 d累计产油量即超过5 000 t,远超设计产能7.5 t/d,经济效益较好。

表3 先导试验井与邻井常规工艺对比

6.2 现场应用

新疆油田对2口水平井实施全程清水压裂,施工排量14 m3/min,1段6簇,总计入井清水 17 889 m3,总砂量1 213 m3,单次最高连续加砂130 m3,支撑剂质量浓度最高540 kg/m3,现场共计实施16次泵注,施工成功率100%。压后生产110 d,φ4 mm油嘴日产液20.05~20.37 t,日产油 19.1~20.3 t,油压 0.90~1.15 MPa,超设计产能1倍以上,压力保持效果好,累计产油量高。

7 结论

1)通过建立水平井井筒清水携砂模型,计算得到不同类型、筛目、砂比、流速的支撑剂输送状态,明确了水平井清水压裂时支撑剂筛目及流体流速是影响井筒内清水携砂安全的主要因素,筛目越大,需要的流体流速越高。

2)通过减少射孔孔数、射孔厚度,降低了近井裂缝扭曲程度,保证了缝宽,有效降低了清水砂堵风险,现场共实施16次泵注,成功率100%。

3)通过分析支撑剂输送状态,提出了采用连续加砂模式进行清水压裂,提高了清水携砂安全性,现场试验连续加砂130 m3,支撑剂质量浓度最高达540 kg/m3,证明该模式合理有效。

4)水平井段内多簇清水体积压裂技术,能够解决致密火山岩油藏效益开发的技术难题,大幅增加缝控程度,并实现100%清水代替冻胶/滑溜水携砂,降低了改造成本。