无菌包用0.005 mm厚铝箔的开发研究

2021-06-08卜祥启郝风昌

卜祥启,郝风昌

(上海神火铝箔有限公司,上海 201319)

无菌包是现代乳品和饮品采用的先进而常用的包装材料,它由铝箔与纸、聚乙烯(polytene,PE)等多层材料复合制作而成[1],其中铝的占比为5%~6%。目前无菌包用铝箔的厚度大多数为0.006 3 mm,有一部分为0.006 mm厚,少量0.007 mm~0.009 mm厚的铝箔。无菌包不可重复使用,而且回收率也很低。国内的回收系统还很不健全,因此一次使用后带来资源浪费的现象,也增加了环境的负担[2]。基于当前节能减排的严格要求,以及ASI组织对铝行业低碳的倡导,进一步降低铝箔的厚度,减少资源的消耗量是必然的发展趋势。我公司为适应市场的发展趋势,利用现有的生产设备和技术能力,展开对无菌包用0.005 mm厚铝箔的试验研发。

1 试验设备、材料及其方法

1.1 设备

使用公司现有的SIEMENS VAI铝箔轧机,其主要参数见表1;Kampf WT铝箔分卷机;5 t试验退火炉及20 t成品退火炉。铝箔轧机的设计最小可轧厚度为2×0.005 5 mm,因此利用该设备轧制0.005 mm厚的铝箔已超过了轧机的设计能力,有一些困难。

表1 铝箔轧机主要技术参数Table 1 Main parameters of the rolling mills

1.2 箔轧坯料

目前市场上无菌包用铝箔材质主要是AA8×××系铝合金。本试验采用AA8079铝合金坯料,其状态为H14,是由铸轧坯料冷轧至厚度0.24 mm~0.28 mm、宽度1 330 mm~1 920 mm。AA8079铝合金化学成分见表2。

表2 AA8079铝合金化学成分(质量分数/%)Table 2 Chemical compositions of AA8079 aluminum alloy(wt/%)

1.3 试验方法及工艺设计

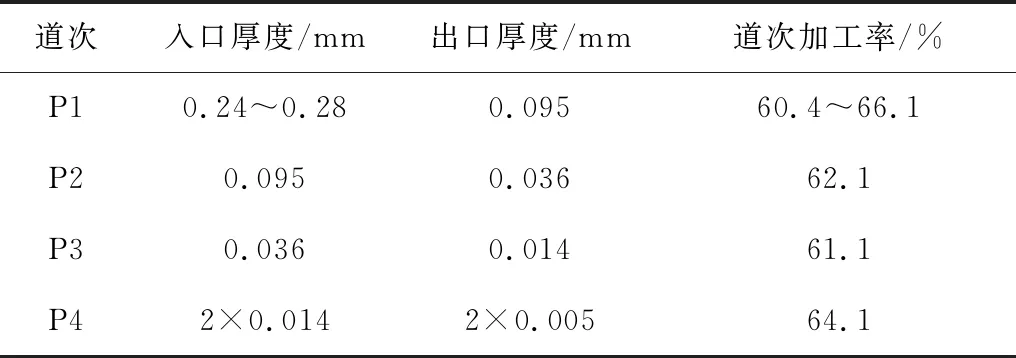

轧制工序:采用四个轧制道次,道次压下量设定见表3。轧辊参数控制见表4。轧制油参数控制见表5。

表3 轧制道次加工率Table 3 Reductions of rolling passes

表4 工作辊参数控制Table 4 Parameter control of work rolls

表5 轧制油参数控制Table 5 Parameter control of rolling oil

铝卷分切工序:本工序主要通过对胶辊凸度的控制、卷取张力和胶辊压力的设定、工艺参数曲线的优化,实现卷取质量及卷层空隙率的有效控制。主要参数设定见表6。

表6 铝卷分切工序参数设定Table 6 Parameter setting of Al coil slitting process

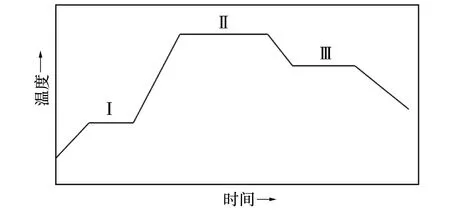

铝卷退火工序:对于分切好的铝卷,先在5 t试验退火炉中进行单卷退火试验, 对整卷剖析检验, 根据检验结果调整和稳定退火工艺参数。然后在20 t成品退火炉中进行批量退火试验, 再抽样做剖析检验,确保退火效果的一致性和产品品质均匀性。退火工艺采用分段保温的控制方式,退火工艺过程示意图如图1。

图1 退火工艺过程控制示意图Fig.1 Annealing process controlling diagram

2 试验过程关键因素控制

2.1 坯料的控制

铸轧坯料的质量是生产出合格厚度0.005 mm铝箔的关键因素[3],坯料中金属间化合物、金属与非金属的夹杂物、氢含量、晶粒细化效果直接关系到后续轧制产品的质量[4]。随着铝箔轧制过程中厚度的减薄,铝箔坯料中存在的内在缺陷如夹渣、气泡、第二相粒子等都将显露出来。为保证轧制的顺利进行,必须对坯料质量进行严格控制。

1)氢含量不大于0.12 mL/(100 g Al)[5]。

2)晶粒度I级,晶粒尺寸2 μm~4 μm。

3)性能要求:抗拉强度130 N/mm2~170 N/mm2,伸长率不小于2.0%。

4)板形要求:97%带材的平直度λ≤15I,凸面率0.2%~0.8%,楔形率不大于0.5%。

5)表面及外观质量:带材表面不允许有擦划伤、松树枝状花纹、腐蚀、油斑;不允许有气道、孔洞、起皮、夹渣、金属与非金属压入等影响进一步加工的缺陷。铝卷端面应卷紧、卷齐,不允许有燕窝、塌卷、划伤、擦伤、碰伤、裂边、毛刺等影响使用的缺陷。串层不大于2 mm,塔形不大于5 mm。

2.2 箔轧过程控制

1)厚度。由于成品道次厚度要求为0.005 mm,成品轧制过程极易出现断带等问题,因此各轧制道次的厚度稳定极为关键,特别是第3道次。在轧制过程中,前3道次采用张力控制模式,使轧制速度恒定,厚度波动控制在±2%以内,合卷轧制过程上下两张的厚度差控制在0.3 μm以内;第4道次采用速度控制模式,采用较小的恒定后张力,确保铝箔针孔在合理范围内。

2)板形。铝箔的板形质量对无菌包的复合制作过程影响很大,现代的无菌包复合制作过程,复合速度均在500 m/min左右,速度更高的可达到900 m/min,因此对铝箔板形质量要求很高。而本次研发的无菌包用铝箔具有宽度大、厚度薄的特点,有极大的宽厚比,轧制后铝箔极易出现板形缺陷[6]。因此轧制过程中除了通过AFC自动板形控制系统之外,专门增加了铝箔边部热喷淋系统,解决了宽幅超薄铝箔轧制过程中小边紧的问题。

3)针孔。由于0.005 mm厚度铝箔已接近轧制极限,轧制过程中针孔控制难度很大。本试验中采用超过60%的超大加工率,使得轧制出口处的铝箔温度达到105 ℃~115 ℃,可以实现铝箔自身回复退火[7],对针孔控制效果明显;轧制过程尤其在成品轧制道次,适当增加轧制力、采用较小的后张力等控制手段,也有效地减少了针孔数量。

2.3 分切过程控制

1)制定合适的分切工艺,使0.005 mm厚铝箔卷层间的空隙率得到有效控制。若空隙率太小,则容易出现退火起棱和起泡现象,且延长退火时间,增加退火难度,降低退火效率,同时铝箔除油效果和展开性能也很难满足;若孔隙率太大,则容易使得铝卷偏心率超标,退火后出现底部缝隙,产生氧化。

2)控制分切机的清洁卫生,分切机的所有锥头、导辊、液压管道等必须按照标准进行清洁[1],防止润滑油甩到铝卷材表面,以免在无菌包复合制作过程出现点粘断带。

2.4 退火过程控制

退火过程直接决定铝箔的力学性能、表面除油等级以及铝卷的展开性能。铝箔越薄,退火过程中越容易出现起棱、起泡和粘连现象。起棱、起泡会引起无菌包复合制作过程中出现皱纹,粘连则会引起无菌包复合制作过程中产生皱纹和断带现象,油脂挥发不完全会造成复合制作过程中出现复合强度不合格。因此对铝箔卷材必须选择合适的退火温度与保温时间。本试验采用图1所示的分段式控制工艺,其中Ⅰ段主要用来控制和减少起棱和起泡,Ⅱ段主要是为了改善力学性能和轧制油的挥发,Ⅲ段主要是稳定力学性能和边部5 mm以内的油脂改善。

3 试验结果验证

1)厚度。本试验最终成品铝箔的厚度均在0.004 97 mm~0.005 13 mm之间,厚度偏差在±3%以内,符合无菌包用铝箔的厚度要求及其公差要求。

2)针孔。本试验最终成品铝箔的针孔数为300个/m2~580个/m2之间,针孔直径小于0.1 mm,满足无菌包用铝箔的针孔要求。

3)退火除油等级。对批量生产的铝卷抽检一卷进行解剖检测,从卷的最外层起每10 mm检测一次,直到管芯底部,除油性能均达到A级,滴定法定量检测5 μL水滴直径为7 mm~10 mm,符合要求。

4)开卷性能。对于抽样做解剖检测的铝卷,检测除油等级的同时对铝卷的展开开卷性能进行检测,开卷性能均小于0.3 m,符合要求。

5)力学性能。铝箔抗拉强度为82 N/mm2,伸长率为2.3%,符合要求。

4 结 论

1)通过对箔轧过程关键因素的控制,成功轧制出0.005 mm厚的铝箔,同时将针孔数控制在较合适的范围内。

2)通过对铝卷分切过程关键因素的控制,将卷层间空隙率控制在10%~13%之间,并且整卷的空隙率均匀一致,保证了退火过程的稳定性。

3)通过对铝卷退火过程关键因素的控制,除油等级和开卷性能均可满足无菌包复合制作工艺的要求。

4)经测算,铝箔厚度由常规的0.006 3 mm减薄到0.005 mm,相同重量的铝箔,使用面积可增加26%;相同面积的无菌包产品,使用铝箔的重量可节省约21%。