顶部开口船舱火灾下结构热力耦合方法研究

2021-06-08汪金辉张宪达陈科烨

汪金辉,张宪达,陈科烨

上海海事大学 海洋科学与工程学院,上海 201306

0 引 言

在航运事故中,船舶机舱失火造成的损失高居首位[1]。机舱内有大量可燃物且设备集中,运行过程中会释放大量热量,若油料泄漏极易发生火灾。火灾发生后产生的大量高温烟气受船舱结构限制无法及时排出,在机舱内部大量聚积,会导致舱室结构温度迅速升高[2]。与混凝土材料的建筑构造物不同,船舶机舱的钢结构在高温下的耐火性能差[3],当温度为600 ℃时,钢材的屈服强度和弹性模量将降至常温状态下的三分之一,从而使钢结构几乎丧失承载能力[4]。而丧失设计强度的结构在火灾作用下会进一步变形、破损,进而导致船舶漏水、沉没等次生灾害。因此,研究船舶机舱结构在火灾环境下的力学行为响应对于该结构的抗火设计具有重要意义。

传统结构的抗火设计主要采用国际标准升温曲线(即ISO-834)来描述结构在火灾下的升温过程。然而,对船舶舱室实际火灾温度场的研究表明,船舱火灾温度场受通风、开口、火源等多种因素的影响,难以采用统一的温度曲线来描述[5-8]。而且,由于火灾荷载大小、发生位置以及结构形式不同,所以火灾条件下的结构各部位受热并不均匀[9]。因此,采用标准升温曲线替代结构在火灾中的真实温度变化并不准确。为解决此问题,前人开展了火灾模拟和有限元结构分析的耦合研究。例如,李耀庄等[10]通过火灾模拟工具(fire dynamics simulator,FDS)模拟火灾燃烧过程,得到了火场温度随时间变化的数据,并将不同时刻的温度场数据传输到ANSYS软件中实现了耦合分析;Zhang等[11]开发了 FDS 模型与 ANSYS模型的映射接口(FTMI),将FDS模型的边界条件数据传输到ANSYS模型的相应位置上进行结构的热-力耦合计算,并与试验结果对比; Tondini等[12]开发了火灾模拟软件和ANSYS的耦合方法,在框架结构受火试验中验证了方法的实用性; Siliva等[13]基于FDS和ANSYS开发了自动化代码,在简易的钢板和H型钢柱案例中验证了耦合方法的有效性; Lu等[14]在ANSYS中采用APDL语言施加热荷载等边界条件,解决了标准升温曲线难以应用于大型钢桁架空间结构的难题。在利用火-热-结构耦合方法研究不同温度荷载影响船舶舱体结构力学性能的领域,黄乐华[15]针对某化学品船货舱结构,使用有限元软件PATRAN/NASTRAN研究了不同温度下的结构应力变化情况;张浩等[16]利用MSC/PATRAN有限元软件模拟研究了6种不同装载情况下沥青船货舱受温度荷载影响的热应力分布,发现全舱加载荷载比隔舱加载荷载对横舱壁的影响更大;段进涛等[17]针对真实火灾环境下的钢结构力学响应行为提出了FDS-ABAQUS热力耦合分析方法;刘云山等[18]基于FDS和ABAQUS软件研究了舱室顶部甲板受油池火燃烧后的甲板应力分布,验证了FDS-ABAQUS耦合方法的可行性;张黎明等[19]以船体甲板为研究对象,研究了该结构在依据EC3升温曲线加热荷载后的剩余极限承载力;郝军凯等[20]在文献[19]的基础上研究了舱室油池火灾环境下甲板板架轴向压缩时的剩余极限强度。

综合上述研究表明:传统的升温曲线对于模拟舱室火灾具有局限性,基于火-热-结构耦合的方法来分析船舱失火后结构性能变化在理论上是可行的。此外,FDS用于火灾模拟比较成熟,已广泛应用于船舶火灾数值模拟。本文研究的重点是与ANSYS有限元分析软件结合,对船舶舱室进行火-热-结构一体化模拟,以分析温度荷载对整体舱室结构的影响。

鉴此,为模拟火灾环境下船舶机舱结构力学性能变化,本文将基于FDS模拟火灾发展过程、获得火灾温度场信息,采用ANSYS分析机舱结构在热环境下的力学响应,并针对顶部开口的机舱,开展火-热-结构的耦合研究,分析该机舱结构在火灾作用下的力学响应行为和性能变化。

1 火-热-结构耦合数值模拟方法

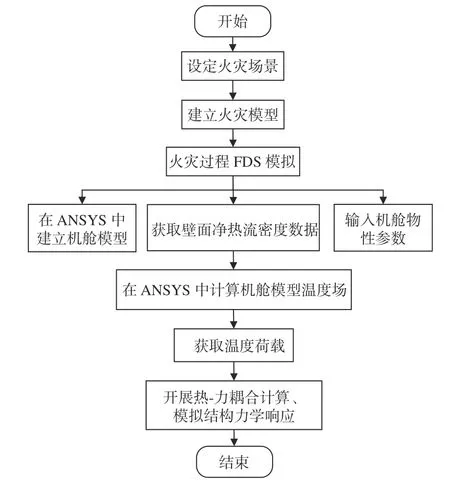

船舶开口机舱结构主要由钢材建造,舱内火灾产生的热量将以对流和热辐射的形式传递给钢结构,进而导致机舱结构体温度的变化。在FDSANSYS耦合方法中,首先利用FDS模拟火灾发展过程获得气体温度、入射热通量、净热流密度等数据,并作为结构体有限元分析热方程的外边界条件,然后将外边界条件加载到ANSYS中进行瞬态热分析,得到机舱火灾环境下结构温度场,最后利用ANSYS热-力耦合计算,将热分析温度场作为节点荷载加载到结构体,模拟机舱在火灾场景下的力学响应行为。具体分析流程如图1所示。

1.1 FDS模拟机舱火灾

图 1 机舱火-热-结构耦合分析流程图Fig.1 Flowchart of fire-heat-structure coupling analysis for the engine room

本文采用美国国家标准与技术研究院(NIST)开发的FDS火灾动力学模拟软件开展开口机舱内的火灾燃烧过程研究。FDS模拟的原理是利用有限体积法在划分的网格单元上对N-S方程组进行求解[21],主要包括建模求解模块和结果后处理模块。对于火灾中的烟气扩散和热传递过程,则采用有限体积法计算,自动生成结果数据文件,获得热释放速率、烟气温度变化等数据[22]。

1.2 FDS-ANSYS耦合热分析

宏观上,燃烧产生的高温烟气向舱室壁面的传热过程体现为壁面温度上升,而实质上是气-固界面热流通量的作用效果。本文提取FDS模型中内、外壁面的热流数据,计算出与ANSYS有限元模型中对应节点的热通量,作为下一步进行有限元分析的边界条件。FDS模拟完成后,在计算结果中提取指定时刻壁面关键点的净热流密度数据,并保存至表格文件中。其中,FDS模拟的关键点位置和数量是基于网格划分形成的,而相对于FDS模型网格划分方式,ANSYS模型网格划分方式更灵活,其可以实现自由划分或映射划分。由于网格划分方式不同,生成单元数量和形状不同,导致FDS模型中关键点与有限元节点的坐标位置不能逐一对应,所以不能直接将壁面的关键点物理参数赋值到节点位置上。但是,FDS模型中的关键点与ANSYS模型中的节点均有坐标表示,故可根据坐标数值确定二者的空间对应关系。具体实现方法如下:首先,读取节点的位置坐标文件,寻找节点坐标在FDS模型网格中4个相邻的关键点;然后,确定节点和其相邻网格关键点的空间位置关系;最后,利用空间关系由关键点数值插值计算出目标节点的数值,实现将FDS模型中关键点的物理参数赋值到ANSYS模型中相应的位置节点上。

在实际火灾动态燃烧过程中,通过结构表面的热流密度是随时间变化的函数,每个时刻传递到结构上的热通量都不相同[22]。若以秒为时间单位计算,提取模拟过程中每秒产生的热流通量数据进行温度数据传输,这将带来极高的计算成本,降低工作效率。因此,本文将通过选取合理的时间间隔进行时间离散,以平衡模拟精度和模拟效率。

火灾燃烧过程中,热流密度值随时间变化的函数与热流密度值的关系如式(1)[17]所示:

式中:f(t)为 热流密度值随时间变化的函数;φ为ta~tb时间步内传递到结构表面的热流密度值,kW/m2;ta为燃烧开始的时间,s;tb为燃烧结束的时间,s。

在ta~tb时间步内的平均热流密度值,由式(2)[22]计算。

式中,φ为平均热流密度值,kW/m2。

结合式(1)和式(2),使用该时间步内热流密度值的平均值来近似代替该时间步内每个时刻的真实热流密度值。根据差分法原理,计算步越小,热流密度取值越精确;计算步越大,热流密度取值越粗糙。因此,根据模拟工况设置合理的时间步,对于保证求解精度、提高求解效率具有重要的意义。

FDS-ANSYS耦合热分析的具体操作步骤如下:

1) FDS准确模拟开口机舱内火灾发展过程,得到设定场景下火灾燃烧发展过程和通过机舱内、外壁面的热流密度。

2) 根据模拟工况设置合理时间步,使用FDS2ascii程序提取该时间步内机舱内、外壁面的有效关键点的平均动态热流密度数据,并转化为.csv文件。将平均热流密度数据作为关键点数值,结合对应的节点坐标文件,计算出有限元模型节点上的数值。

3) 在ANSYS前处理模块中创建机舱模型,定义机舱结构的单元类型,设置热分析材料参数。将第2)步计算得到的热流密度数据作为边界荷载,依次施加至模型节点上。当热分析求解完成后,则进入结果后处理模块,查看机舱受热后内、外壁面的温度分布云图。

1.3 ANSYS热-结构力学耦合分析

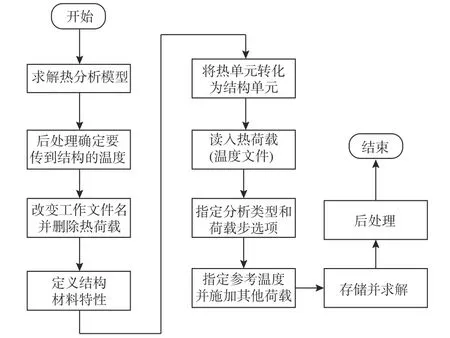

船舶机舱热响应模拟过程中存在热-力共同作用的耦合场,通常采用直接法或荷载传递法进行耦合分析。直接法是在前处理中提前选定包含热分析和结构分析的单元类型,并对求解矩阵进行耦合计算[23-24]。荷载传递法包含热分析和力分析,每次分析设置相应的单元类型,将热分析结果作为荷载施加到结构分析中,以耦合两个物理场对机舱热响应共同作用的效果。由于机舱火灾模拟的时间点多且荷载传递法容易实现文件的自动输入处理,所以本文采用了荷载传递法。具体步骤如下:采用ANSYS瞬态热分析求解结构温度场后,保留结构模型,卸载所有热荷载,设定机舱结构的材料力学参数,改变单元类型,将传热分析得到的节点温度文件以体荷载形式加载到结构模型上进行热-结构耦合分析,得出机舱结构的应力应变大小和位移变化等结果。图2所示为机舱热-结构荷载传递法的流程。

图 2 ANSYS热-结构耦合流程图Fig.2 Flowchart of ANSYS thermal-structure coupling process

1.4 方法验证

为验证上述FDS-ANSYS耦合传输温度场数据方法用于船舶结构热响应模拟的实用性和有效性,以某船舶甲板结构热分析为研究实例,比较FDS模型和有限元模型的温度场分布结果。

图3所示为甲板有限元模型。其中,甲板尺寸(长×宽×厚)为10 m×7 m×0.1 m,沿甲板的长和宽方向分别设置2道T型加固构件,构件上翼缘板的截面尺寸(宽×厚)为1 m×0.1 m,腹板的截面尺寸(高×厚)为1 m×0.1 m。图4所示为T型构件截面。由于研究对象是结构的热传导过程,所以未对甲板结构设置其他约束条件。在FDS模型中模拟甲板附近的火灾,生成壁面温度场分布云图(图5(a))。根据燃烧过程中流入甲板上的平均热流密度数据,以50 s为时间步计算有限元模型节点的物理量,在ANSYS模型中模拟甲板结构瞬态温度场,生成有限元模型温度场云图(图5(b))。

图 3 甲板有限元模型示意图Fig.3 Schematic diagram of finite element model for a ship deck

图 4 T型构件截面图Fig.4 Sectional view of T-shaped element

图 5 甲板温度场分布比较Fig.5 Comparison of temperature field distribution of deck

由图5可见,FDS模型计算的温度场分布与ANSYS模型计算的温度场分布大体一致。FDS模拟结构温度场采用的是一维传热计算,而实际上结构与外界的传热方式为三维传热,理论上ANSYS利用三维传热方式计算的结构温度场更符合实际温度分布的情况。

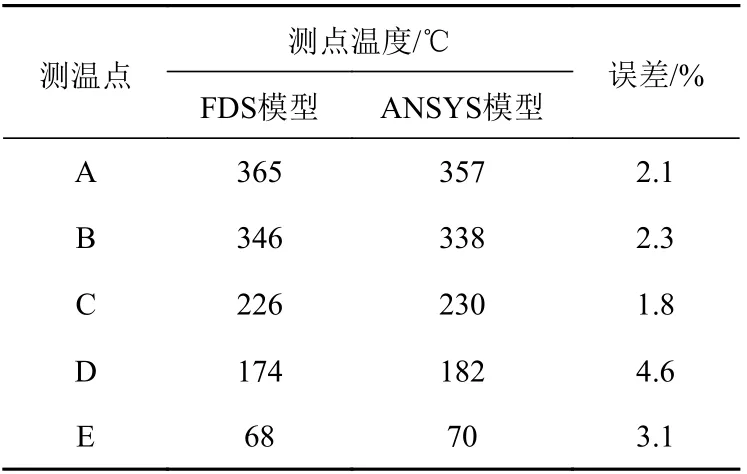

如图6所示,在FDS模型中设置A,B,C,D,E共5个测温点,将5个测温点测量值与ANSYS模型对应位置的测量值进行对比,如表1所示。

图 6 FDS模型测温点位置分布Fig.6 Temperature measuring points in the FDS model

表 1 FDS模型和ANSYS模型测点温度对比结果Table 1 Comparison of predicted temperature between FDS and ANSYS models

由表1可见,FDS模型和ANSYS模型各测点的温度变化基本一致,温度场数据传输效果良好。其中,C点位置的温度误差最小,仅为1.8%;最大温度误差位置位于D点,为4.6%,符合一般工程计算误差5%以内的常规要求。以上结果表明,利用创建的FDS-ANSYS耦合方法传输温度场数据可以较为精确地实现结构的瞬态温度场计算。

2 顶部开口船舱案例研究

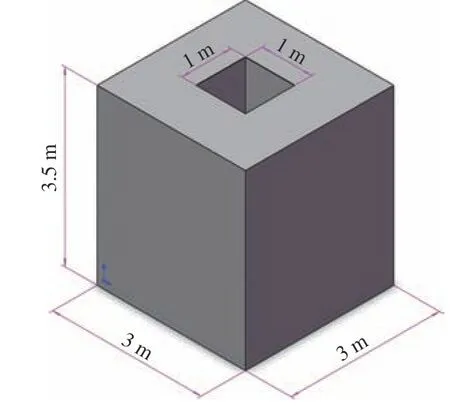

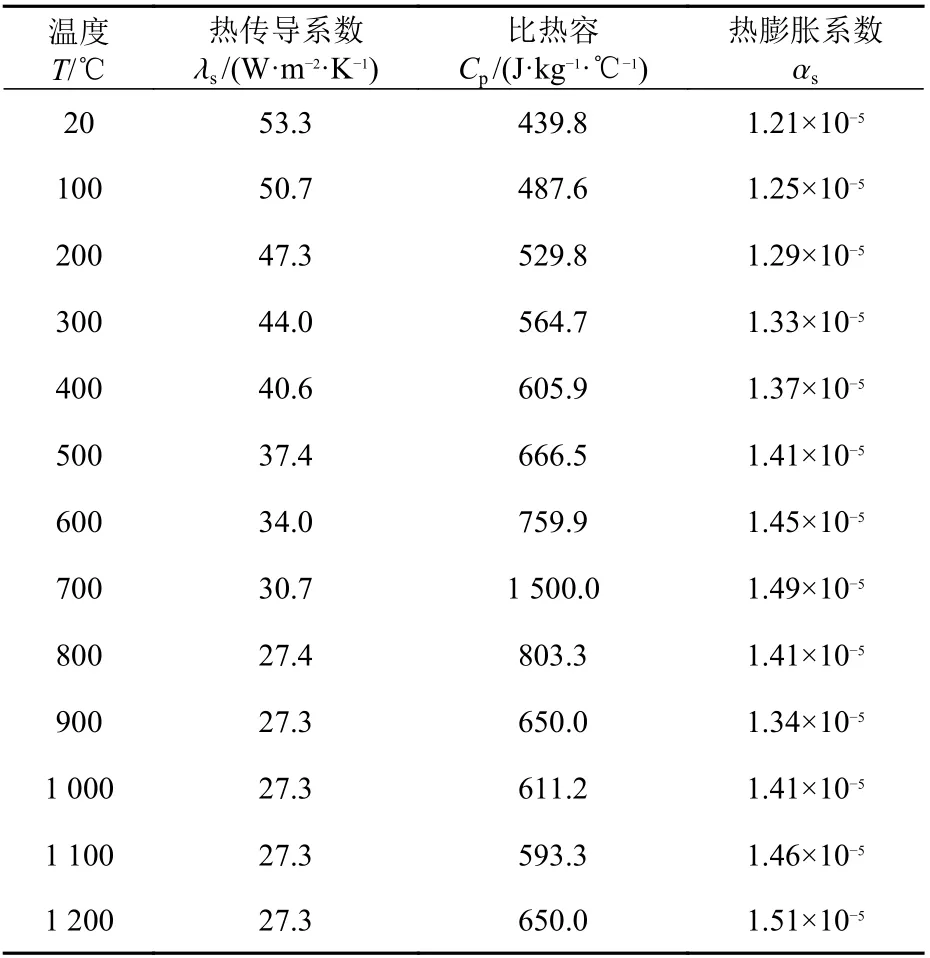

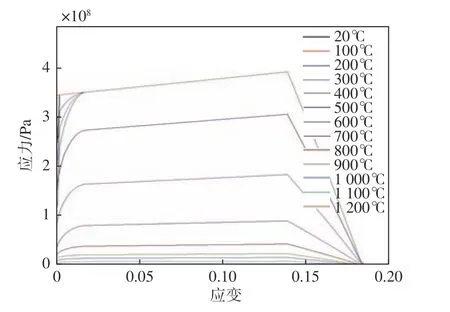

以船舶舱室受火模型为案例,展示上述方法的应用效果。船舶机舱内结构复杂,存在许多水平和竖直机械,易燃物量大,发生火灾位置存在不确定性。本文为简化模拟场景和节省计算资源,假设火灾发生在机舱底部中央位置,建立的机舱模型尺寸(长×宽×高)为3 m×3 m×3.5 m,顶部开口尺寸1 m×1 m,如图7所示。机舱壁面材料为Q345钢,壁面厚0.1 m。设定材料密度为7 860 kg/m3,杨氏模量为2.12×105MPa,热传导系数、热膨胀系数、比热容和应力-应变关系等材料参数取值参考欧洲规范Eurocode 3[25],不同温度时材料的热工性能参数取值如表2所示,应力-应变关系曲线如图8所示。

图 7 机舱模型示意图Fig.7 Schematic diagram of the engine room model

表 2 不同温度时机舱壁面材料热工性能参数取值[25]Table 2 Values of wall material thermal performance parameters of the engine room at different temperatures[25]

图 8 机舱壁面材料应力-应变关系曲线Fig.8 Stress-strain curves of wall material of the engine room

此外,由于船舱结构较复杂,在部分细节位置(例如舱门连接处、舱壁加筋节点等)的温度变化与力学行为变化有别于其他位置,所以会影响结构重点部位的应力分布。周波等[26]在研究中建立了典型舱段的数值模型,对开口船体结构的结构强度进行了分析,结果表明,舱体开口对结构整体应力分布会产生影响,是影响结构局部强度的重要因素。为重点研究开口处的温度荷载集中时的应力分布,削弱其他因素的干扰,同时也为简化和便于耦合分析,本文忽略了舱室结构上的有关细节,将船舱视为材料性能均相同的整体结构,重点关注温度荷载分布不均匀区域的力学性能变化。

2.1 火灾发展过程的FDS模拟

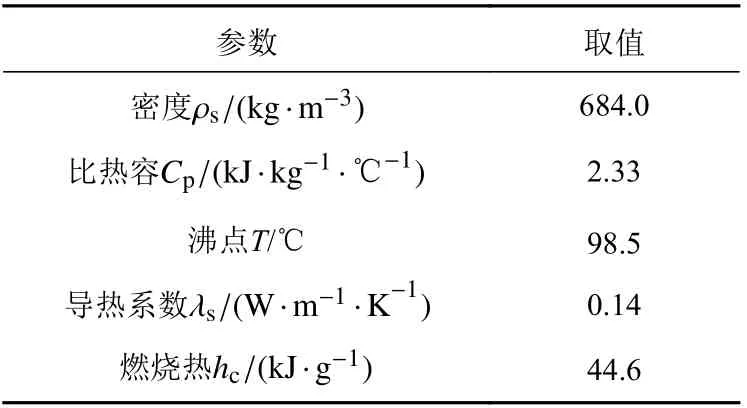

文献[27]展示的开口船舱火灾实验表明,顶部通风口决定了舱室的通风环境,是影响舱室火灾发展的主要因素。为模拟开口环境造成温度荷载分布不均匀,继而影响结构体力学性能的情况,本文基于某机舱原型,在舱室模型中合理简化了机舱平台、管道等设备,以排除其对火灾发展规律的干扰。舱室火灾多因液体泄漏遇明火引燃而发生,FDS数值计算中使用正庚烷作为火源燃料,模拟液体在舱底内壁面的中心位置发生油池火自燃火灾的场景。其中,油池尺寸为0.2 m×0.2 m×0.05 m,正庚烷的物性参数[28]如表3所示。在油池火自燃过程中,火源的热释放速率随燃料余量和氧气浓度的变化而变化,这符合真实环境下舱室失火的火灾发展规律。《建筑钢结构防火技术规范》[29]中规定:钢结构耐火极限为900 s。为模拟最不利的火灾场景,本文将模拟燃烧时间设置为1 200 s。

表 3 正庚烷物性参数[28]Table 3 Physical parameters of n-heptane[28]

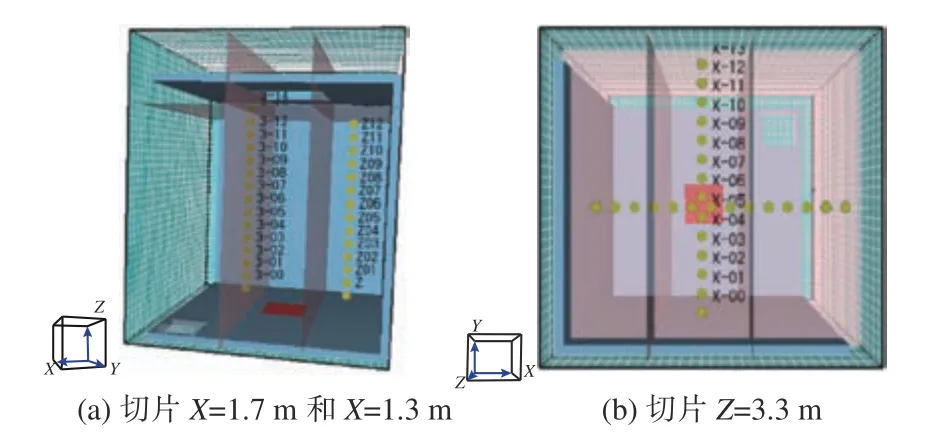

本文将整个FDS模型空间划分为40×32×32的网格区域,网格尺寸为0.1 m,符合网格的设置精度要求。网格边界尺寸超出模型顶部壁面尺寸0.5 m,以减少边界条件对开口处温度分布的影响。顶部壁面和底部壁面边界呈开放状态以模拟空气流入,其他边界关闭。在底部壁面设置有尺寸为0.5 m×0.5 m的通风口,800 s时关闭该通风口。为更好地监测燃烧过程中各点的温度数据,在机舱内部靠近火源0.1 m处垂直设置有2列测温点(对应位置X=1.7 m和X=1.3 m),如图9(a)所示。在距离机舱顶棚0.2 m处交叉设置有2列测温点(X方向和Y方向),如图9(b)所示。机舱内部同时设置了垂向和横向温度切片,以便观察火源附近的温度分布。

图 9 各测温点和切片位置Fig.9 Temperature measuring points and slice position

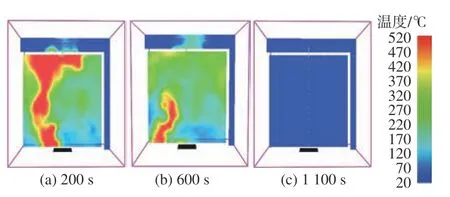

图10所示为火源热释放速率(HRR)。火灾模拟初期,舱室内燃料和氧气充足,热释放速率增长迅速,约200 s时火源热释放速率达到最大值1 700 kW;船舶机舱结构属于顶部开口的特殊受限空间,剧烈燃烧消耗了大量氧气,氧气浓度下降导致热释放速率持续下降,500 s左右时下降到200 kW;由于燃料大量减少,800 s时热释放速率接近0,火源熄灭。为可视化机舱内的温度变化,图11分别展示了在200,600,1 100 s时刻切片X=0.1 m上的温度分布。

图 10 模拟舱室火源热释放速率曲线Fig.10 Heat release rate of fire source for the engine room model

图 11 不同时间切片温度分布Fig.11 Temperature distribution of different time slices

由图11可见,油池火燃烧开始后,火源上方温度急剧升高,羽流迅速从火源蔓延至顶部开口处,高温达到520 ℃;在燃烧中期,燃烧表面受到顶棚烟气热反馈以及进入的湍动气流的影响而溢出油池,发生游走火燃烧现象,导致火焰偏向一侧燃烧,高温集中区域偏移;在燃烧后期,因机舱内部受限空间内燃烧耗氧速率大于顶部开口补充氧气的速率,燃料大量被消耗,导致燃烧逐渐衰弱直至熄灭。

2.2 火灾场景下结构温度场分析

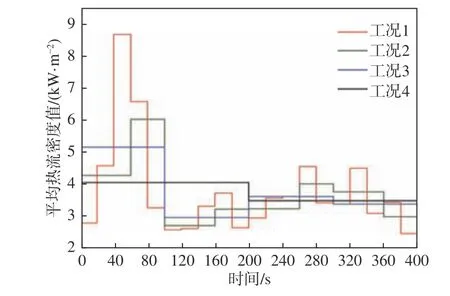

在ANSYS模型中建立与FDS模拟相同尺寸的开口机舱模型,设定材料物性参数。初始温度场与FDS初始温度场保持一致,均为常温20 ℃。合理的时间步是影响舱室热-力耦合精度的重要因素,为确定合理的时间步,分别以20,50,100,200 s为时间步,依次设置4种模拟工况。提取各工况下平均热流密度值,并传输至ANSYS模型,以对比不同工况下数据传递到ANSYS模型计算舱室瞬态温度场的结果差异。首先,以400 s时间历程为例,绘制该时间区间内上述4种模拟工况对应的平均热流密度的取值,如图12所示。

图 12 不同工况平均热流密度值取值折线图Fig.12 Line chart of the value of average heat flux under different conditions

由图12可见,一般在模拟的受火模型中,受燃料和空气充足的影响,燃烧初期温度上升迅速,不同时间步提取的平均热流密度值差异较大;如果火灾处于燃烧稳定或趋于熄灭时,不同时间步提取的平均热流密度值差异不明显。因此,选取不同时间步的数据传递方式对于结构的温度场模拟影响较大。

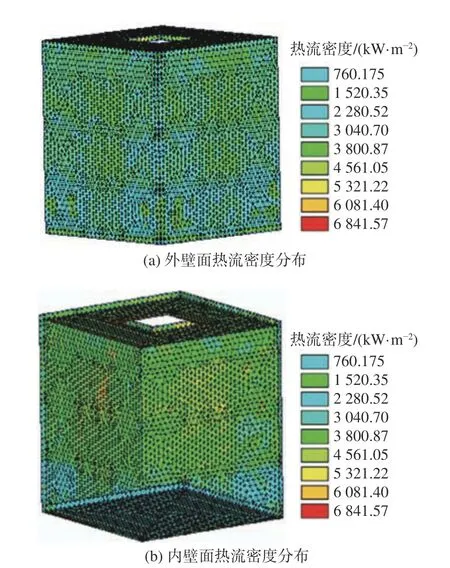

以工况1为例,选取时间步为20 s,按照数据传输方法从结果文件中提取关键点的热流密度值,确定对应的ANSYS模型节点的热流密度值。模拟工况历时1 200 s,荷载步个数=总模拟时间/时间步,共计60个。将热流密度值以边界条件形式划分为60个荷载歩,并逐个添加至ANSYS模型的对应节点上。图13所示为节点热流密度荷载加载后的机舱模型。

图 13 开口机舱荷载加载模型Fig.13 Heat flux loading of the engine room model with opening

ANSYS瞬态热分析完成后,得到20 s时间步模拟的机舱模型热流密度分布,如图14所示。由图可见,船舱顶部开口处的高温区域明显集中分布。为优化舱室热-力耦合模拟时间步的设置,实现FDS计算的温度场传输至ANSYS模型中,以图9(b)舱室模型中的X-13测点为例(X=1.5 m,Y=2.9 m,Z=3.4 m),对不同时刻下舱室模型的瞬态温度值与基于真实油池火火灾模拟温度值进行对比,如图15所示。表4给出了计算的误差结果。

对比分析表4所示的误差可见,当工况1在传递热流密度数据模拟舱室结构的瞬态温度场时,FDS模拟与ANSYS模拟耦合的效果最好,计算温度数据与模拟数据更接近。因此,本文在开展后续热-结构耦合响应模拟时,选择时间步为20 s。

图 14 20 s时间步ANSYS机舱模型热流密度云图Fig.14 Heat flux contours of ANSYS engine room model with 20 s time step

图 15 不同工况下模拟温度变化图Fig.15 Temperature graph under different conditions

表 4 不同时刻各工况温度结果误差表Table 4 Errors of predicted temperature under different conditions

传统结构抗火研究采用 ISO-834标准升温曲线模拟环境升温规律,如图16所示。然而,标准升温曲线会导致结构各部分均匀受热升温。图14展示的真实火灾模拟情况下的机舱内、外壁面受火情况并不相同。为对比此差异,采用ISO-834标准升温曲线作为火灾热荷载加载至ANSYS机舱有限元模型进行瞬态热分析计算。图17给出了模拟完成后得到的温度场分布。由图可见,机舱内、外壁面各部分的温度分布并无明显差异。显然,这与真实环境下机舱内部受火后的温度变化并不吻合。

2.3 开口机舱热-结构耦合响应行为分析

图 16 ISO-834标准升温曲线Fig.16 ISO-834 standard fire curve

图 17 ISO-834标准升温曲线加载后机舱模型温度场分布云图Fig.17 Temperature contours for the engine room model after heating according to IS0-834 standard fire curve

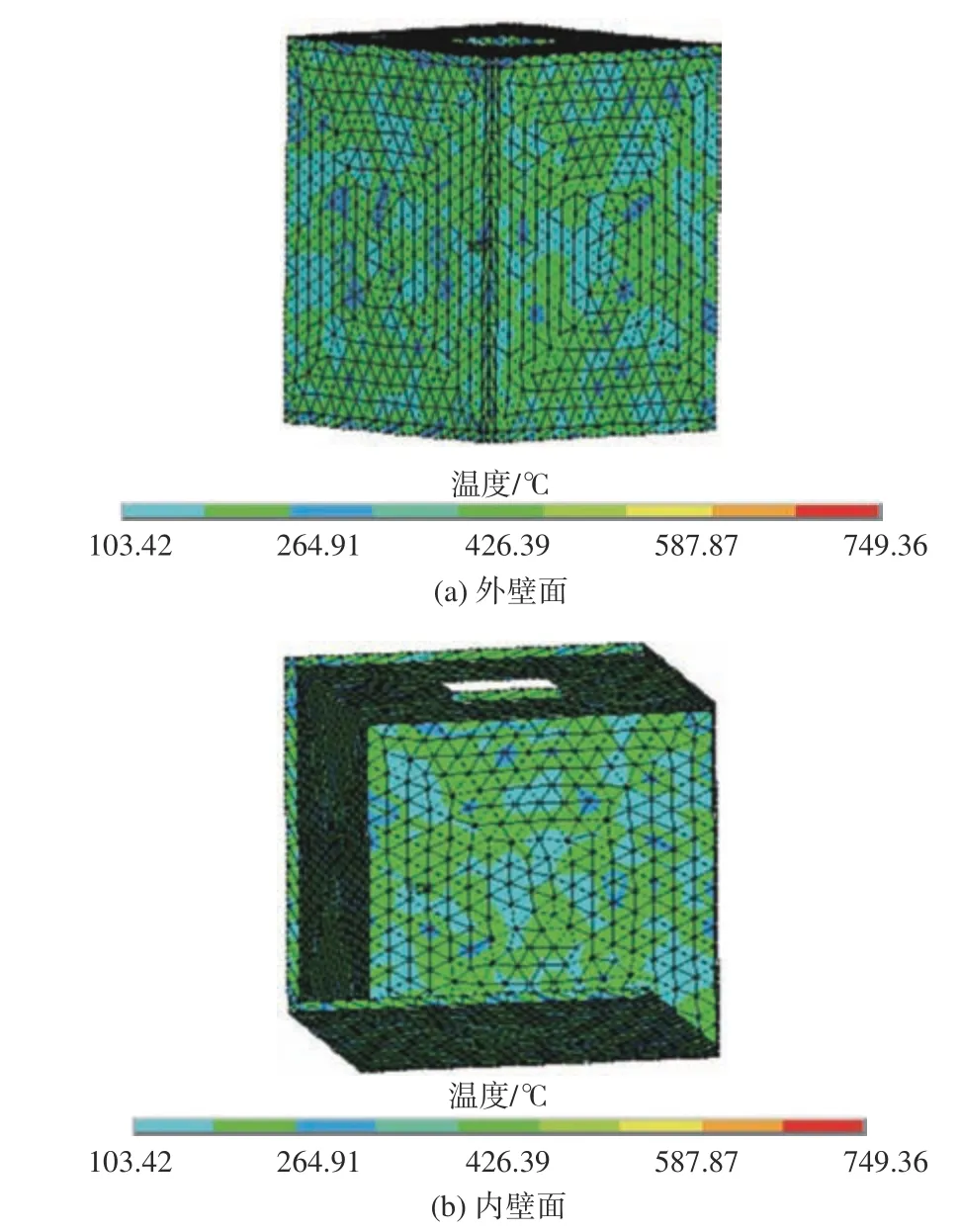

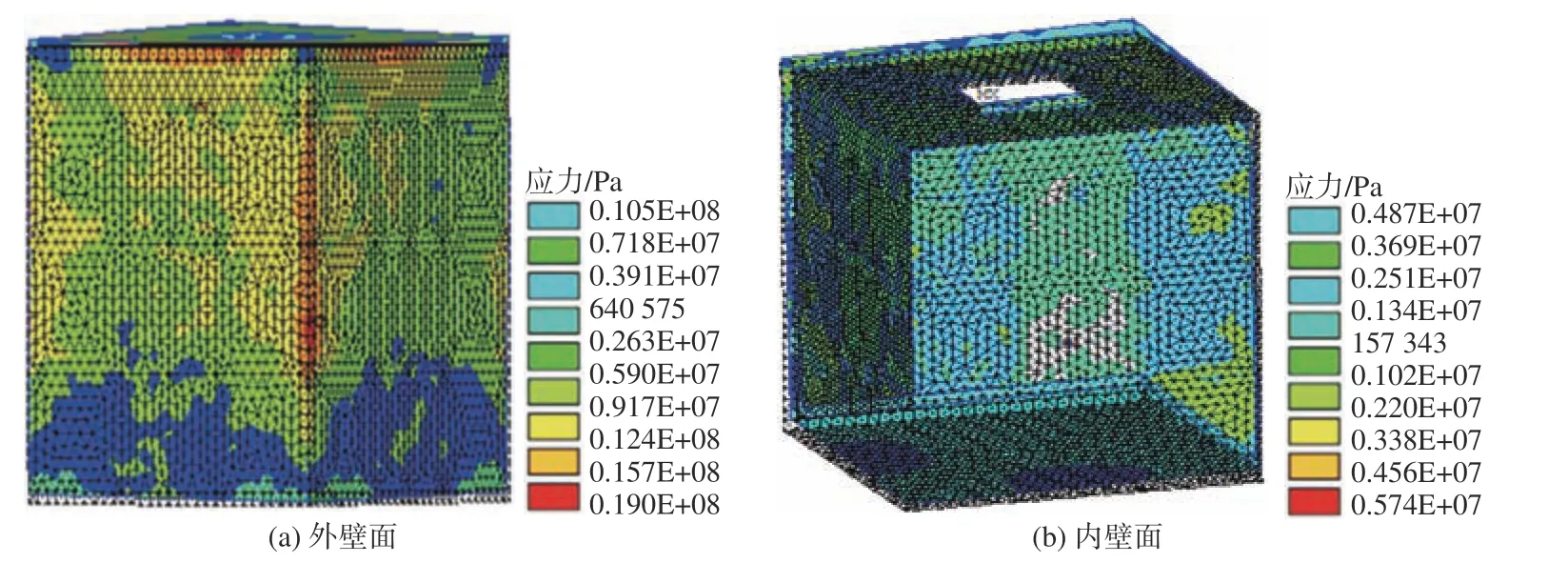

以上研究中,ANSYS瞬态热分析计算得到的结构温度场,即节点的温度荷载数据。在不改变模型尺寸和网格划分方式的情况下,利用荷载传递方法,按照图2所示流程,将节点温度荷载以体荷载形式加载到机舱结构体上,进而分析计算热-结构耦合响应行为,得到等效应力、最大主应变等后处理结果。图18所示为模型的Von Mises等效应力云图,图19及图20分别显示了模型的最大主应变云图和等效塑性应变云图。

Von Mises 等效应力是根据形状改变比能理论提出的屈服准则,它表征了热荷载结果在整个机舱模型中的变化值。根据等值大小能够快速确定研究对象的最危险部位[30]。对比图14中温度场云图和图18中Von Mises应力云图,可见在温度最高区域的内壁面和上壁面热膨胀产生的应力值并不是最大的,应力最大值通常集中在温度变化最明显的区域,例如机舱边缘处,应力值为19 MPa。由于开口机舱模型不考虑其他的约束和自重,所以应力和应变主要来源于钢结构材料不均匀受热后发生的热膨胀。在温度梯度变化较大的区域,发生热膨胀的作用效果更明显,产生的温度等效应力也更集中。另外,燃烧过程中,受火焰直接影响,机舱上壁面开口边缘处的热荷载较大,温度高,且结构边缘和外部空气温度梯度很大,导致Von Mises应力分布集中。因此,船舶机舱内部受热后结构的外壁面边缘和开口处边缘部分是受力最危险的区域。

图 18 机舱模型Von Mises应力云图Fig.18 Von Mises stress contours for the engine room model

图 19 机舱模型最大主应变云图Fig.19 Maximum principal strain contours for the engine room model

图 20 机舱模型等效塑性应变云图Fig.20 Equivalent plastic strain contours for the engine room model

平面上任一点同时受到几个方向的力作用时,每个方向都会产生一定的应变,其中最大的力产生的应变是最大主应变,在一定程度上反映了结构的安全性。由图18和图19可见,二者的最大Von Mises应力和最大主应变均处于机舱边缘处,其中最大主应变值为0.007 9%。因此,在进行防火设计时应重点防护该区域。等效塑性应变能够确定材料经强化后屈服面的位置[31]。图20显示的机舱结构模型中各网格点处的等效塑性应变值均小于1,表明机舱顶部开口在火源燃烧过程中结构的各部位未发生屈服性破坏。

为更直观地判断火灾燃烧对机舱结构体形态的影响,图21给出了持续燃烧时的结构变形情况。由图可见,机舱外边缘底部未受其他荷载约束,仅受温度荷载影响,在水平方向发生了微小变形。图22给出了机舱结构的各部位位移变化情况,由图可见,在燃烧中、后期,受火焰燃烧直接影响,机舱壁面产生了明显的形变,且由于内壁面比外壁面温度高、温度梯度差值很大,热膨胀量明显高于外壁面,从而导致结构向内壁面侧弯曲产生位移。综上所述,在真实火灾模拟环境下,结构热响应分析应考虑不均匀受热后热膨胀产生的内力导致结构体力学行为的变化。需要注意的是,上述分析均考虑了火源在中心地板的位置,而随着火源位置的改变,将可能导致更为差异化的结果,所以可以采用本文方法开展新的模拟分析。

图 21 机舱结构变形云图Fig.21 Structure deformation contours for the engine room model

图 22 机舱结构位移云图Fig.22 Structure displacement contours for the engine roommodel

将ISO-834标准升温曲线模拟舱室瞬态温度场数据作为体荷载加载到机舱模型,研究标准曲线升温环境下结构力学响应变化。图23所示为该模拟状态生成的Von Mises 应力云图,图24所示为机舱结构位移云图。由图23可见,随着温度的持续上升,温度应力值也不断变大,Von Mises最大应力值达到13.1 MPa,且受结构热传导影响,应力分布较均匀。在图24中,结构壁面位移变化量呈等值线递增,各壁面位移变化相同。综上所述,相比基于FDS模拟真实火灾的温度场,ISO-834标准升温曲线构造的升温环境不能考虑结构各部位升温差异引起的温度荷载不均匀和温度梯度的情况。标准升温曲线方法仅适用于整体结构材料高温力学性能表现的一般性研究。

图 23 IS0-834标准升温曲线加载后机舱Von Mises 应力云图Fig.23 Von Mises stress contours for the engine room model after heating according to IS0-834 standard fire curve

图 24 IS0-834标准升温曲线加载后机舱位移云图Fig.24 Displacement contours for the engine room model after heating by IS0-834 standard fire curve

2.4 开口机舱抗火承载力评估

当结构受温度荷载影响失去稳定或变形后不能继续承载荷载时,这意味着结构达到了抗火承载极限状态。中国船级社《钢质海船入级规范》[32]中,未针对温度荷载分布对单一开口舱室承载力评估给出明确要求。为评估舱室结构在假定的火灾环境中是否达到抗火承载极限状态,可参考《建筑钢结构防火技术规范》[29]中对结构抗火设计及抗火承载力评估的要求。评估时,首先对温度荷载最集中的顶部壁面构件进行抗火结构设计,然后计算最不利场景时构件在理论上能够承受的临界温度(本文用Td表示)。最后,若临界温度始终大于实际火灾发展过程中结构的最高温度,此时,可以认为结构未达到极限承载状态。

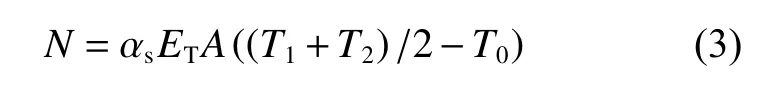

为模拟最不利温度荷载的作用,构件抗火设计中假设构件各部位随着传统升温曲线均匀升温。在计算结构产生的温度内力时,可以将受火构件温度效应等效为结构两端的作用力,并作用在对应的节点上。温度内力计算如式(3)所示:

式中:N为受火构件的温度内力,N; αs为材料的热膨胀系数,取值1.49×10-5;ET为温度 (T1+T2)/2时材料的弹性模量,取值9.27×109N/m2;A为受火构件的截面面积,取值9 m2;T1,T2为受火构件两侧的最高温度,℃,构件设计场景两侧均匀受温,T1=T2, 取值781 ℃;T0为构件环境温度,取值为20 ℃。

将各值代入式(3)计算,可得设计构件加载温度荷载产生的温度内力N=8.40×105kN。

文献[29]中关于构件的临界温度Td与截面强度荷载比R有着明确的对应关系,如表5所示。

表 5 截面强度荷载比和临界温度对应关系[29]Table 5 Correspondence between cross-sectional strength-load ratio and critical temperature[29]

为确定临界温度值,需根据式(4)计算出构件的截面强度荷载比:

式中:An为结构净截面面积,即受火构件截面面积A减去开口部分面积,取值8 m2;f为常温下钢材强度标准值,对于Q345钢,取值215 N/mm2。将求解的温度内力值和各项取值代入式(4)中,计算得到R≈0.50。根据表5对应关系,确定该构件抗火设计的临界温度为599 ℃,临界温度始终大于基于FDS-ANSYS耦合方法模拟瞬态温度场过程中顶部壁面受到的最高温度。因此,评估认为舱室结构在本研究工况下未达到抗火承载极限状态。

3 结 论

本文开发了基于FDS-ANSYS的顶部开口机舱在火灾情况下的热力耦合方法,并在案例中进行了结构力学响应行为的数值模拟研究,分析了结构受热不均匀产生的内应力应变结果,进一步探讨了重点区域的变形和位移,同时验证了FDS和ANSYS数据传输的有效性,为更好地应用船舶机舱防火设计提供了思路。得到的主要结论如下:

1) 在FDS模型和ANSYS模型尺寸相同、网格划分不同的情况下,将热流密度动态数据传输到ANSYS实现了两者的耦合计算,从平衡计算精度和计算成本的角度,本文根据实际模拟工况论证了合理的时间步取值为20 s。相较于在AYSYS中加载标准升温曲线进行温度场模拟,使用ANSYS耦合FDS软件可以更准确地模拟真实火灾情况下结构的温度场变化。

2) 通过对船舶开口机舱的火-热-结构耦合数值模拟研究,发现了不均匀温度场会导致结构材料发生热膨胀,使得应力主要集中在结构边缘区域和顶部通风区域,而不是最高温度区域。模拟完成后,经过抗火验算得知结构整体未发生破坏。在进行船舶结构抗火设计、防止结构受损时应关注不均匀受热对结构内应力分布的影响,加强重点区域的防火保护。需要提及的是,在更大的火源功率情况下,结构的热响应行为可能与本文结果有差异,可以采用本文中提出的研究方法开展进一步的研究。

此外,对于不同火源位置或其他工况(例如火源近壁燃烧),需要针对具体信息及根据本文提出的研究方法开展模拟计算和进一步分析。