竹片坡口连接与抗拉力学性能试验研究

2021-06-07陈强,余方*,俞静

陈 强,余 方*,俞 静

(1. 湖南城市学院 土木工程学院,湖南 益阳 413000;2. 中南林业科技大学 土木工程学院,长沙 410004)

随着社会的不断发展,竹材的利用越来越被重视.国内外相关专家从20世纪90年代就开始了竹胶合板的研究[1-3],而对胶合竹材料和相关竹材构件性能的研究则是近10年才慢慢出现[4].关于胶合竹材料和构件的研究,主要集中在竹材复合材料所用的胶黏剂、胶合竹材物理特性、胶合竹结构构件及连接、胶合竹结构体系等的研究.很多研究者只是对各自设计和胶合的材料性能和受力性能进行探索.由于胶合竹材规格尺寸及测试方法并没有统一明确的行业标准或者规范,导致许多研究者所研究的胶合竹在一定程度上没有定量的可比性,而且对胶合竹材的力学性能的研究方法和试验结果并没有得出统一的结论,这也给胶合竹材的性能研究和胶合竹在建筑结构中的应用带来了很大的不确定性[5-7].目前的研究均限于对胶合竹应用前景的讨论及物理力学性能的初步探讨,没有总结出较统一的研究方法和试验结论,研究的涉及面较窄[8-16].国内多层竹集成材竹接方式有:榫头、榫槽式,即料槽中处于同一水平位置的竹片将榫头与榫槽设为相对放置;梯形啮合式,长竹板材及其集成板材由竹条或竹板胚排列、接长而成;锯齿形啮合式接长竹板材及其集成板材;钢夹板与螺栓对重组竹梁进行接长;相互对应的拉槽、榫钩紧密配合接长.现有接长方法均使用在多层竹集成材中,竹木组合梁、板、柱抗拉集成材一般在1~3层.采用以上方法的接口强度影响了竹集成材整体抗拉强度,在工程中无法满足结构强度要求.为解决其强度下降问题,急需寻找出一种合适的薄竹集成材连接方式.本文拟设计一种坡口连接方式,并研究坡口不同粘结长度对竹片接长后的抗拉承载力影响.

1 试验概况

1.1 试验材料

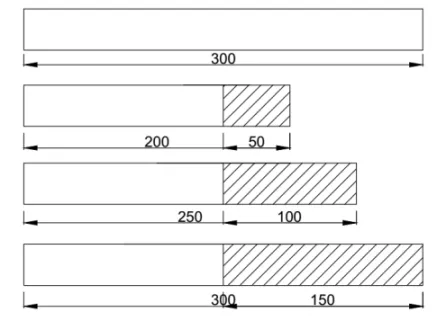

选用产自湖南益阳的4年生南竹竹片作为试验原材料,其表皮第2层对接端部加工制成坡口竹片,平均密度为0.746 g/cm3,平均含水率8%~12%,宽度B=31 mm,厚度H=4 mm.3种接长竹片的长分别为250,350和450 mm,对接端部坡口长度分别为12.5,25和37.5倍竹片厚度,即50,100和150 mm,见图1和图2.试验用胶水为顶力新材料科技有限公司生产的木工胶,胶水型号:顶力800特效型拼版胶.3种型号板材各制作12件,每件2片,共24片;由2片相同的坡口竹片试件粘接为1根完整试件;3组接长试件长度分别为450,600和750 mm(见图2);同步制作30片原竹片,长600 mm.以上试件分为A、B、C、D 4组,进行拉伸对比试验.

图1 未粘接竹片

图2 竹片规格 /mm

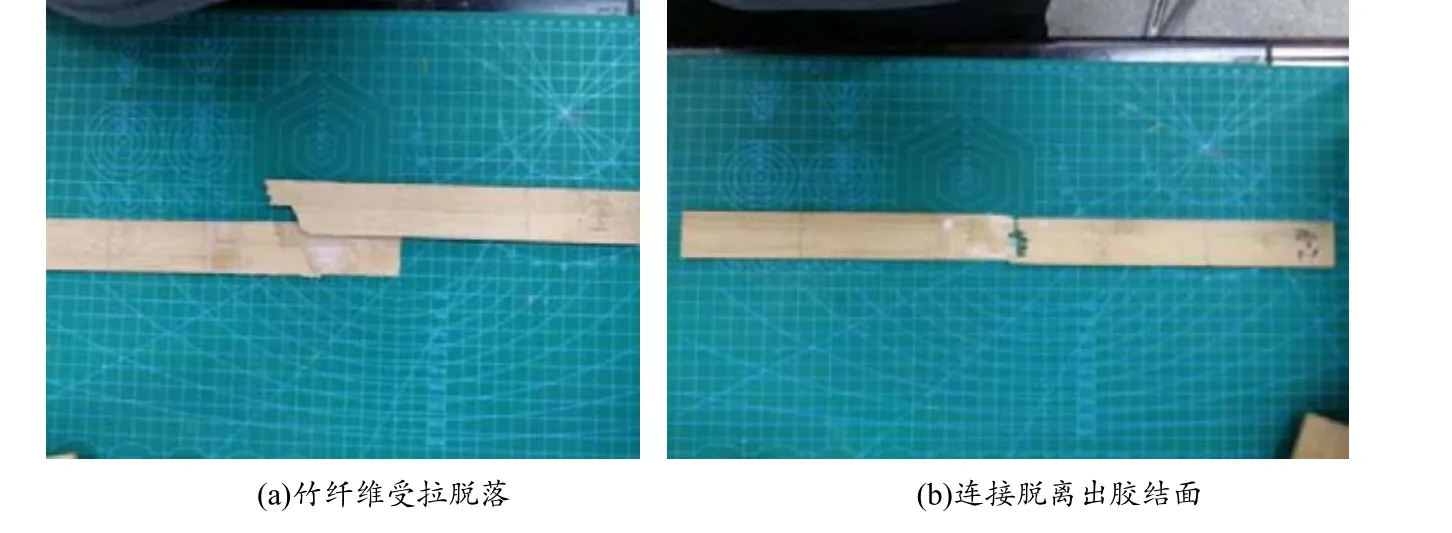

1.2 试件粘接

选取接口平齐完整的竹片准备粘接,在涂抹胶水前,将试件粘接坡口进行清洁;用木刷将胶水均匀涂抹在1片试件的粘接口上,将另1片试件对准接口反向接(见图3);擦去溢出的多余胶水;把试件安置在平整的工作面上;在试件接口上方放置好砝码并压紧,以保证粘接效果;试件静置养护1周,让胶水达到最大强度.粘接竹片时需保证竹片坡口对接处受力均匀,避免因砝码压力不均而使竹片粘接不齐,造成竹片连接后轴心不在同一线上,见图4.

图3 竹片粘接方向示意

图4 竹片粘接效果

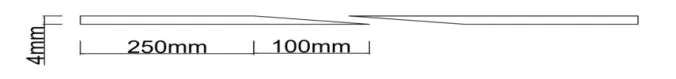

1.3 加载装置与测试方法

将4组试验竹片依次夹在数显万能试验机上进行对比测试.首先,将竹片夹在下夹口,紧固下夹口旋钮;其次,调节上夹口高度,夹好上夹口,确认竹片处于轴心受拉状态,紧固上夹口旋钮;最后,按5 mm/min的速率进行拉伸试验,见图5.

图5 竹片试件拉伸试验

2 试验结果与分析

2.1 试验破坏现象

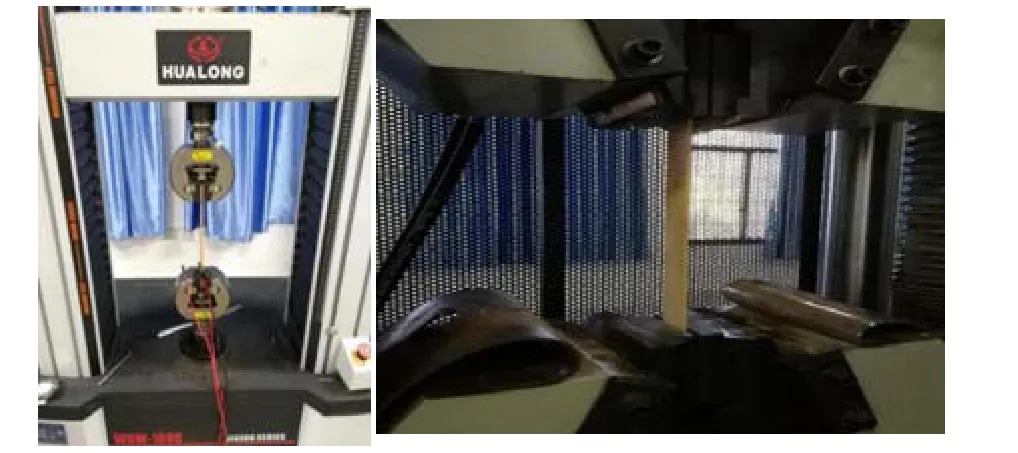

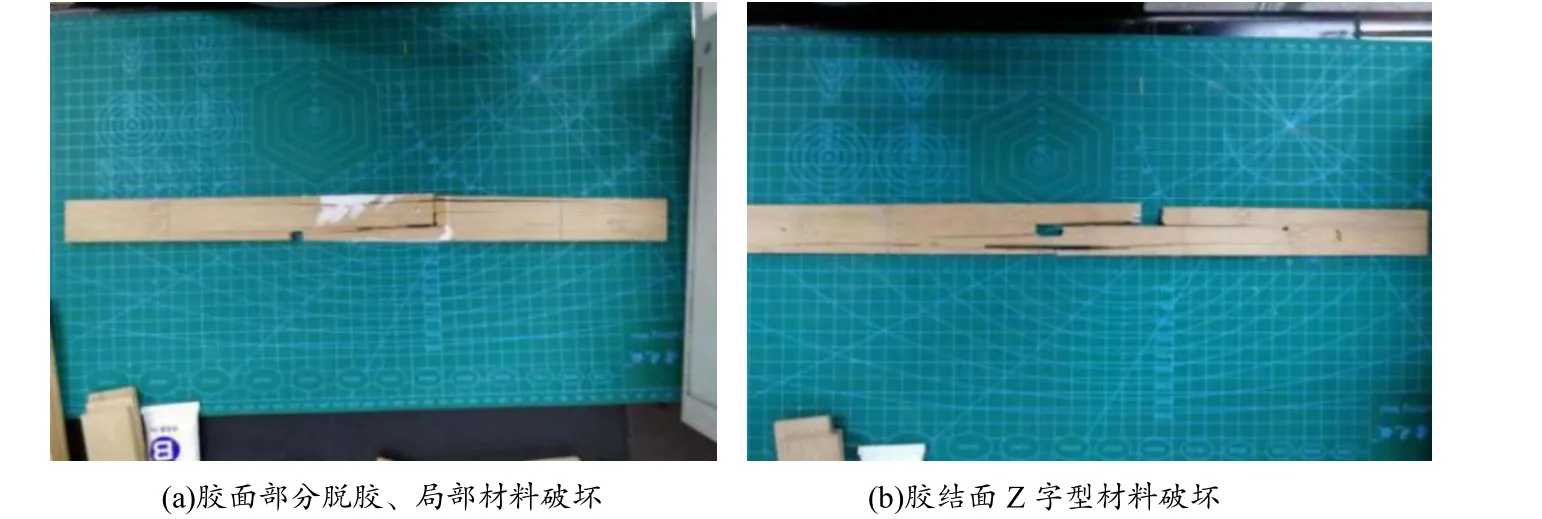

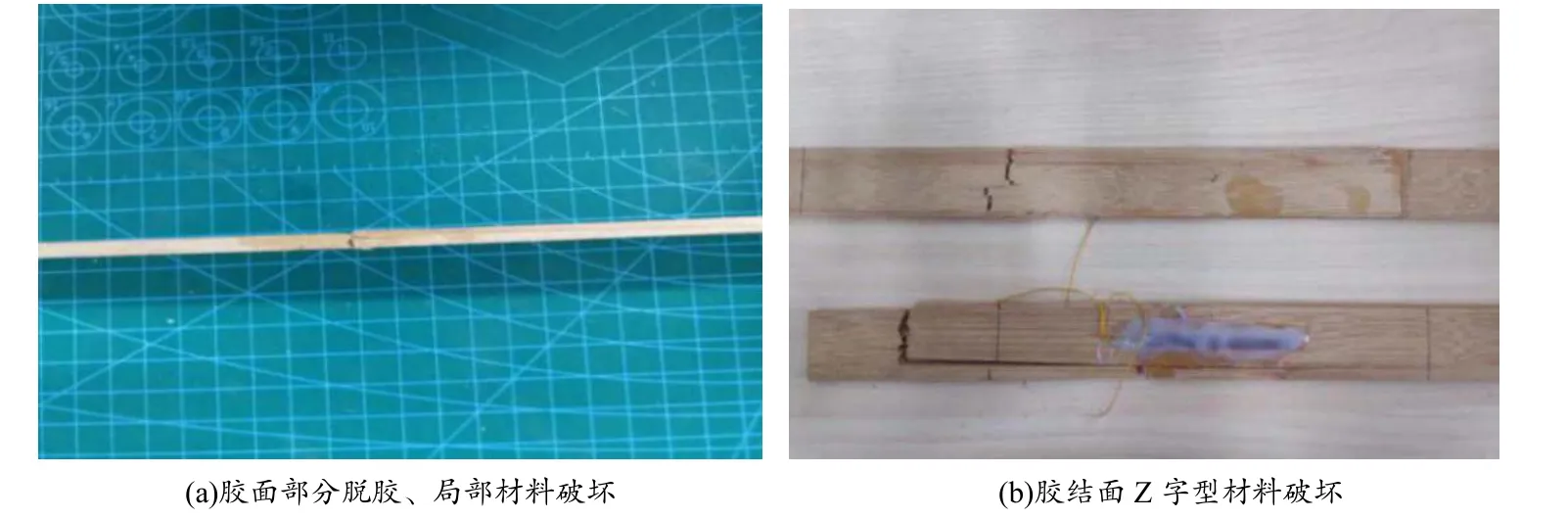

A组因粘接长度过小,拉力较小时试件并没有发出“滋拉”声,当拉力加载到7.7 kN左右时,大部分试件发出“崩”的一声,随之发生了断裂,其主要破坏形态是在试件粘接口处的部分竹纤维受拉脱落和连接脱离出胶结面,见图6.B、C组当拉力加载<10 kN时,试件正常拉伸,未发出明显声响;当拉力继续增加时,试件开始发出“滋拉”声;随着试件上的拉力不断加大,“滋拉”声开始变得频繁,直至竹片破坏.其斜接口薄弱段主要破坏形态有:竹纤维断裂、Z字型材料破坏和胶结面材料破坏,见图7和图8.D组为原竹试件,当拉力值<10 kN时,仪器正常运行,试件未发出声响;当加载拉力>12.2 kN时,竹片开始发出“滋拉”声;随着拉力值进一步加大,“滋拉”声出现的频率提高,直至试件破坏.其主要破坏形态有材料破坏、试件夹持处破坏、材料缺陷处破坏,见图9.

图6 A组破坏形态

图7 B组破坏形态

图8 C组破坏形态

图9 D组破坏形态

2.2 试验主要结果

A组大量试件粘接口发生脱胶,突然发生断裂,极限拉力分布散乱,只有少数竹片出现材料破坏的倾向;B组大部分试件存在受拉破坏的过程,极限拉力分布较为集中,试件的断口有竹纤维或者竹片纵向开裂,破坏形态主要是材料破坏;C组破坏形态与B组较为接近,但其极限拉力平均值较B组有一定提升,同时部分试件的极限拉力较大,十分接近原竹;D组破坏形态主要是竹片沿竹纤维纵向开裂,但也有少数竹片在钳口处因应力集中而发生断裂,且其平均极限拉力是4组中最大的,分布也较为集中.坡口连接的3组竹片的破环形态因胶接坡口长度、粘接工艺及胶水的影响,由结构破坏转变成了材料破坏,这说明增强粘接口能有效提高竹片的纵向受拉能力.

2.3 试验结果分析

2.3.1 试件拉伸试验数据结果

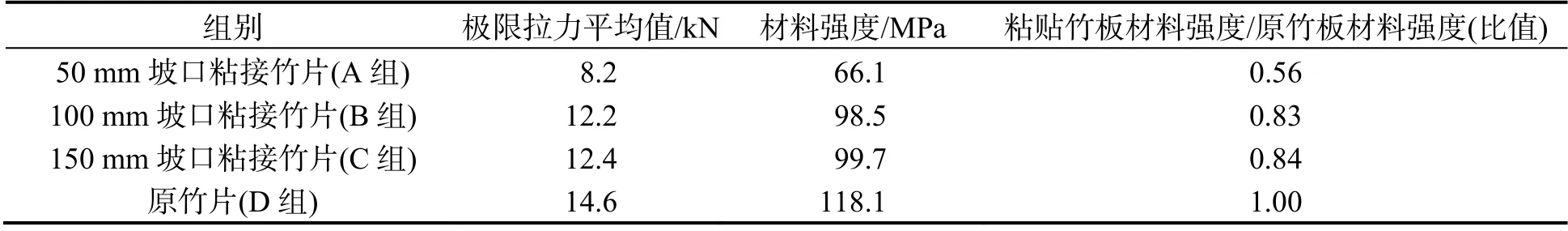

将每组拉坏的试件数据进行记录并整理,得出各组竹片的极限拉力平均值,见表1.

表1 各组竹片的极限拉力平均值

2.3.2 拉力与伸长量关系

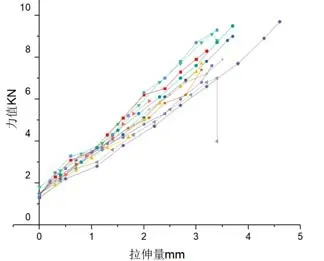

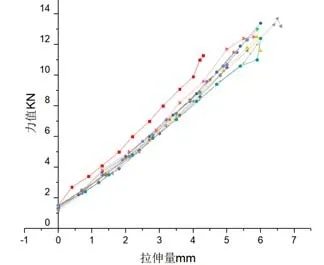

4组试件在试验机上进行拉伸,所测得竹片拉力-伸长量关系,分别如图10~图13所示.从图10可知,A组的拉力-伸长量关系曲线较为分散,并且最大拉力值曲线与最小拉力值曲线差距较大.结合试验现象来看,A组试件因为粘接长度最短,大部分试件的接口破坏情况为脱胶断开,只有少数试件的断开处残留有另一端的竹纤维,即为部分材料破坏,这说明A组的粘接长度不能充分发挥出竹片的抗拉性能.

图10 A组竹片拉力-伸长量关系

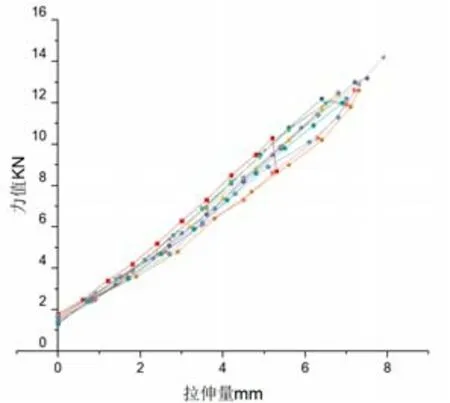

从图11可知,B组的拉力-伸长量关系曲线较为集中,同时拉力<12 kN时的线型也基本接近线性变化,且部分试件在出现极限拉力后拉力值出现了下降.结合试件破坏情况来看,B组试件的断口大部分残留有另一端竹纤维,少部分试件出现了Z字型断口,这说明B组的粘接长度能提供的抗拉性能较A组有较大提升.

图11 B组竹片拉力-伸长量关系

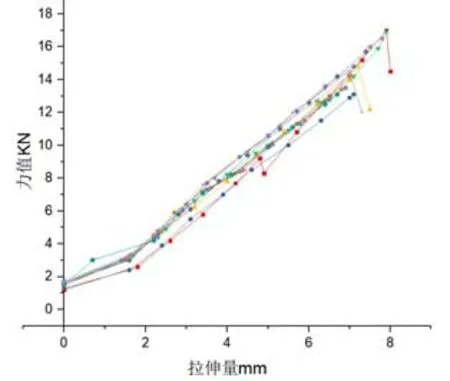

从图12可知,C组的拉力-伸长量关系曲线更为集中,C组的极限拉力值较A组也有较大提升,曲线的分布相比B组更为集中,但是极限拉力值提升较小.从试验情况来看,C组试件在拉伸破坏后大多残留了另一端的竹纤维,并且试件中有5根出现了Z字型的破裂口,这说明C组的破坏形式主要为材料破坏.

图12 C组竹片拉力-伸长量关系

从图13可知,D组的拉力-伸长量关系曲线较为集中,原竹的平均极限破坏拉力最大,且部分曲线在极限拉力后拉力值出现了下降,经2次加载才最终破坏,同时曲线也较为接近.结合试件实际破坏情况来看,原竹的破坏形态主要是竹片沿竹纤维纵向开裂,在发生断裂时有部分试件出现了Z字型破坏,所以试件出现了2次破坏拉力值;同时也有少数竹片在钳口处因应力集中而发生了断裂,但其平均极限拉力值是4组中最大的,且分布较为集中.

图13 D组原竹拉力-伸长量关系

从4组拉力-伸长量关系图可看出,起始点均在某个拉力值,这主要是因为竹片试件不易夹紧容易滑移,基于此,每组试件在张拉前施加1.3~1.7 kN初张力.当试件的粘接坡口长度为厚度12.5倍增加到25倍时,试件的抗拉性能有较大提升;而从25倍再增加到37.5倍时,抗拉性能提升较少;随试件粘接长度增加,试件破坏由发生脱胶断开变为竹纤维纵向开裂和横向断裂破坏的材料破坏.这说明,增加粘接长度能提高粘接竹片的抗拉性能.

2.3.3 极限拉力与粘接面积的关系

竹片采取的是坡口斜接的连接方式,则选取其俯视向下的接口长度作为接口长度LJ,以竹片厚度H作为每次增加的接口长度.在本试验中将LJ/H称为粘接长度-厚度比,并将粘接竹片的最大拉力与粘接长度进行比较,得到3组连接长度与原竹竹片极限拉力值的关系.

分析试验数据可知,当竹片的LJ/H=12.5时,粘接竹片与原竹平均极限拉力的比值为0.56,在A组的破坏试件中出现了3片因粘接长度不足而直接脱胶破坏的竹片,可以看出其粘接强度与原竹差距较大;当LJ/H=25时,可以看出粘接竹片与原竹极限拉力的比值达到了0.83,同时观察B组的破坏试件,可以看到竹片在粘接面中间出现了沿竹纤维方向的裂缝,且在部分竹片的斜接口薄弱处出现了横向的断裂,这说明粘接竹片已经接近其材料的破坏强度;当LJ/H=37.5时,粘接竹片与原竹的极限拉力的比值上升到了0.84.

3 结论

1)坡口连接是一种无明显接口的竹片连接方式,从试验数据可以看出,随着斜接面积的逐步增加,粘接竹片的强度达到了原竹片的85%左右,接近原竹片强度,这说明薄竹集成材坡口斜接的方式是可行的.

2)坡口接长竹片的粘接长度-厚度比在12.5以下时,粘接竹片强度较低,容易出现脱胶;粘接长度-厚度比达到25时,粘接竹片的强度达到了原竹强度的83%;当粘接竹片的粘接长度-厚度比达37.5时,其粘接效果最好,达到原竹片的84%,但该强度相对于粘接厚度比为25的提升较小.从经济角度考虑,采用粘接长度-厚度比为25左右的坡口竹片较为适宜.