一种主网高压电缆半导电层和绝缘剥离、铅笔头锥度加工成型自动处理装置研制

2021-06-07刘毅川尹登峰黄伟杰

刘毅川,尹登峰,黄伟杰

(1.广州南方投资集团有限公司,广东 广州510000;2.广州南方电力技术工程有限公司,广东 广州510000)

随着城市化的不断发展,架空供电线路逐渐被电力电缆所代替,电力电缆本体和电缆附件(电缆终端接头附件和中间接头附件)可以由专业生产厂家在厂内按国标制作完成,但是电缆接头处理及安装必须在施工现场完成,其安装质量直接影响着电力电缆运行水平。据不完全统计,高压电力电缆故障超过80%都是发生在中间接头或终端接头位置。以往,我国高压电缆终端、中间接头等附件安装主要依靠人力。相对于配网低压电缆,高压电缆本体体积更大、更重,而市场上的现有高压电缆剥削产品均为手动调节、精度低,加工工艺粗糙,这使高压电缆接头安装施工过程中存在人为安装尺寸偏移,绝缘屏蔽处理不合格等工艺缺陷,从而导致电缆运行后容易产生故障。

因此,本项目介绍一种高压电缆半导电层和绝缘剥离、铅笔头锥度加工成型自动处理装置研制,对上述问题进行改进,提高剥切精度,减少人力,并且令剥切设备达到小型化、轻量化,能够方便快捷地完成现场的移动与装卸工作。

1 构成简述

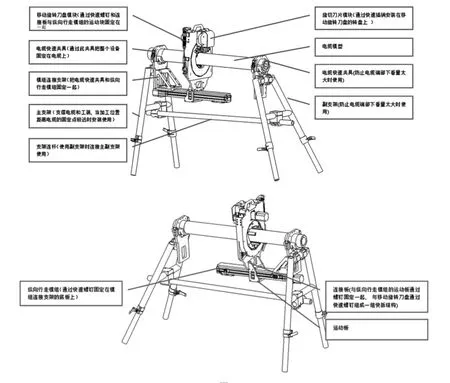

高压电缆半导电层和绝缘剥离、铅笔头锥度加工成型自动处理装置由电缆快速夹具、行走机构、移动旋转刀盘、旋切刀片模块组成。整个机构通过电缆快速夹具与电缆固定在一起,纵向行直模组与快速夹具固定一起,移动旋转刀盘安装在纵向行走直模组的运动块上,旋切刀片模块通过快速插销安装在移动旋转刀盘上,旋转刀盘带动旋切刀片模块绕电缆旋转,旋切刀片模块内部有两组步进电机和螺杆驱动机构,分别对应刀片深度定位块和刀片的伸缩驱动,实现刀片切削深度控制,纵向行走模组由步进电机和螺杆驱动,带动移动旋转刀盘沿电缆轴向移动,控制软件通过纵向和刀片深度的联动控制,实现电缆半导电层和绝缘剥离、铅笔头的锥度形状切削成型,如图1所示。

2 程序控制及无线控制器设计

装置系统中有三台电机。剥切电机嵌入在剥切刀上,带动剥切刀进而切割电缆。行程电机安装在行程丝杆上,带动剥切刀向前或者向后行进。带动剥切刀绕电缆旋转的电机安装的移动刀盘上。伺服进给系统具有调速范围宽,定位精度高,有足够的传动刚性和高的速度稳定性,快速响应,无级调速等特点,并且易于受PLC程序控制。装置中电机选用步进电机,步进电机受电机驱动器控制,电机驱动器受PLC程序控制。PLC的优点是可靠性高,耗电少,适应性强,运行速度快,寿命长等,选用PLC作为控制系统,提高了剥切刀的功能和性能。PLC的定位精度高,参数设置灵活,系统具有高可靠性和监控方便的特点。

图1

PLC控制界面可以对行程电机运行速度和运行距离进行设置,并且具有复位、急停的功能。电缆剥切时,需综合考虑刀头旋转速度和行程速度进行绝缘屏蔽层剥切,通过PLC编程设定延迟时间,先启动剥切电机使刀头运转,后启动行程电机,避免剥切效果出现螺旋状。如果剥切过程中出现意外情况,可通过PLC控制剥切刀紧急制动,同时停止剥切电机和行程电机运转,避免意外发生。

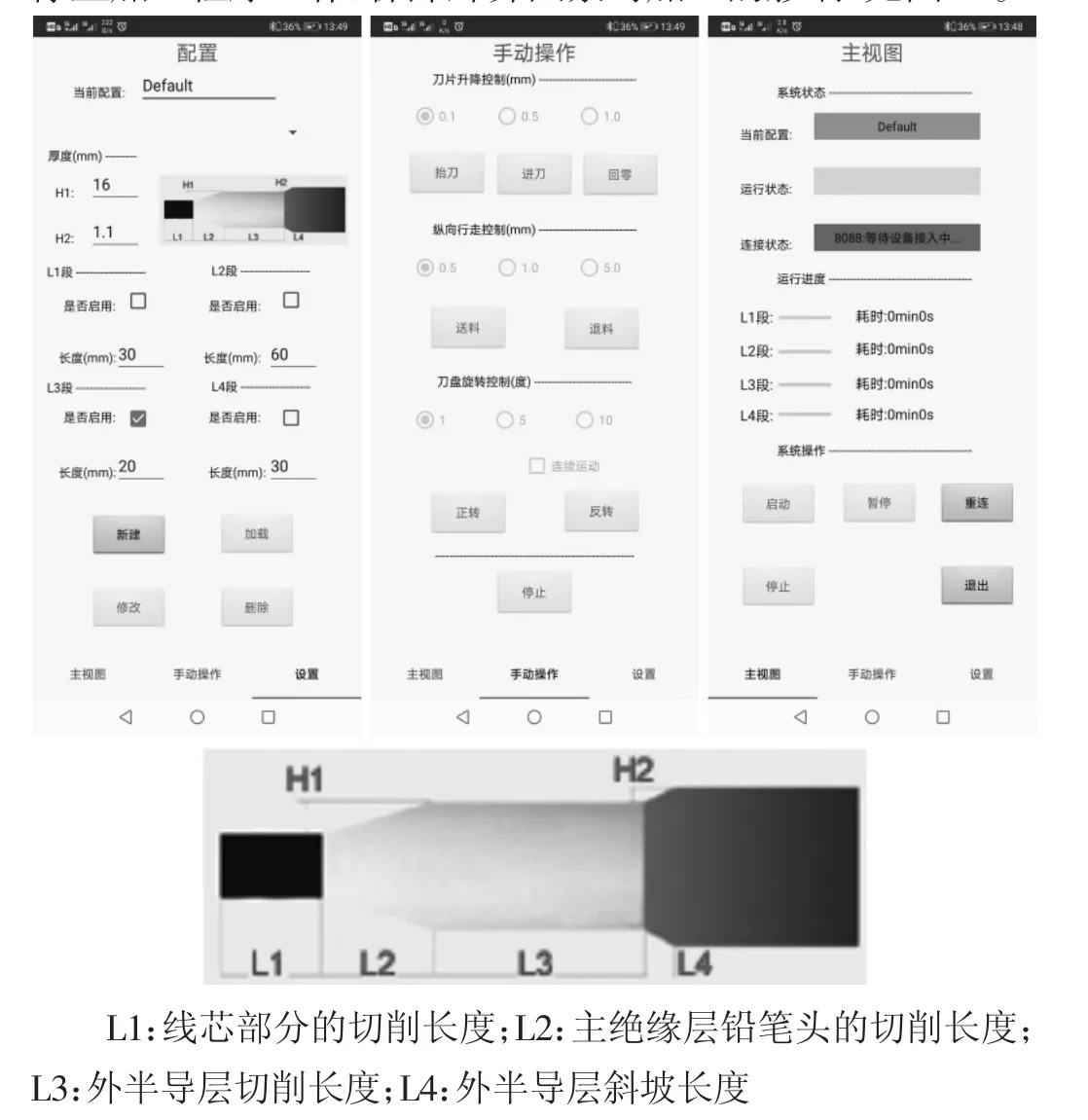

基于应用技术研发无线控制器,使所有功能模块构件通过无线模式,与现场主网电缆自动化处理装置控制器连接,再由主控制器的电脑系统统一控制管理,利用手机APP软件加密进行连接,防止非操作设备连接,系统设定的程序经过手机APP进行设定后,传输到应用的设备装置中,加工过程中程序不会因软件失灵、软件连接故障、手机没电等因素影响到机械装置的加工程序工作,只允许手动操作设备上的紧急停止按钮及手机APP软件上的暂停按钮,方可停止加工程序工作,保障外界因素对加工的影响(见图2)。

图2

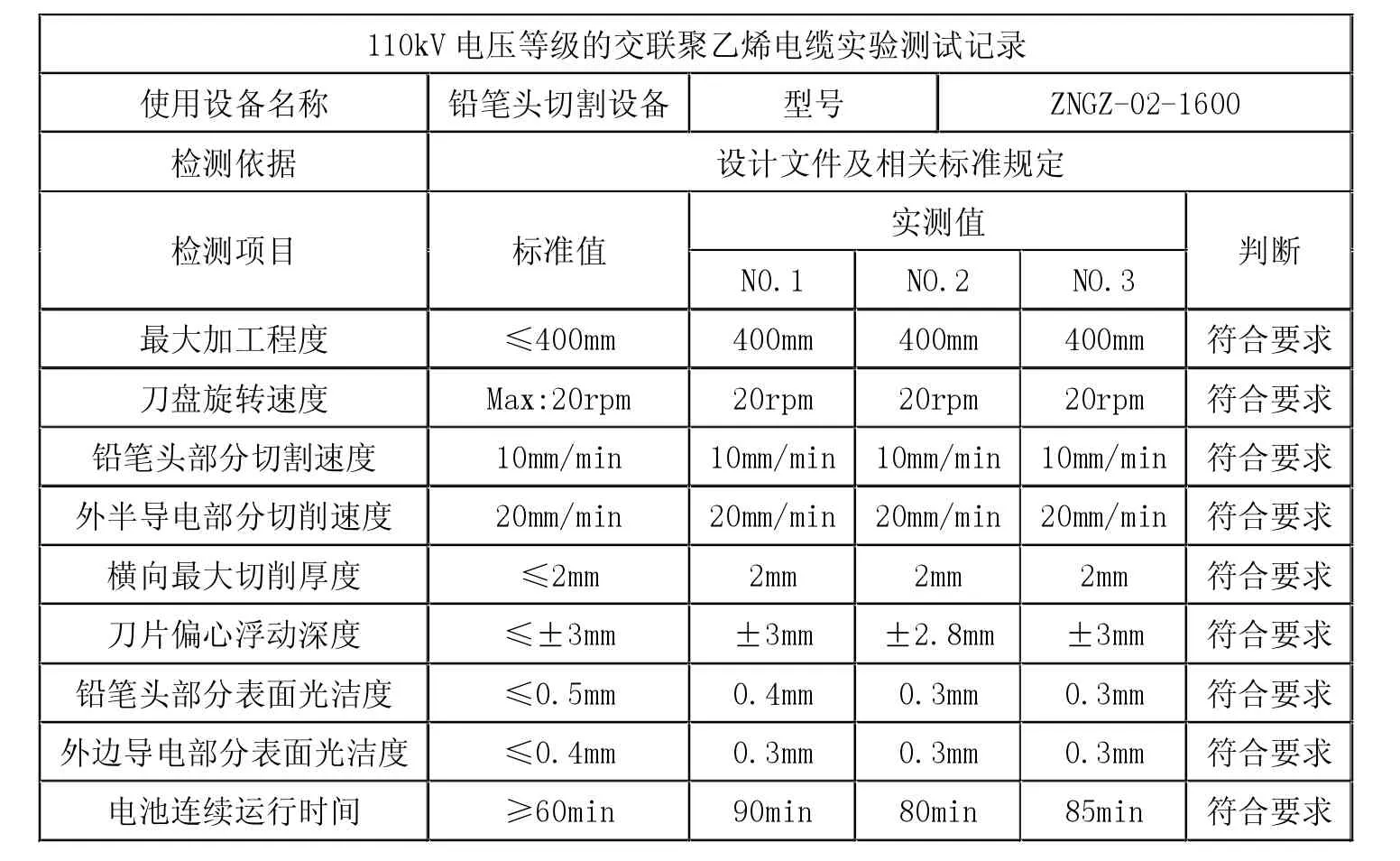

表1

3 工艺试验结果与分析

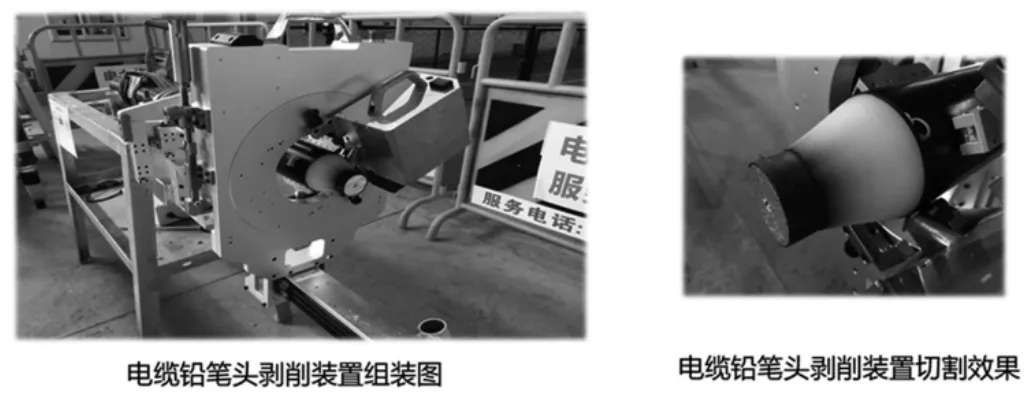

本次选用了110kV电压等级的交联聚乙烯电缆做实验例子,电缆绝缘屏蔽层的厚度为1mm左右,装置剥切刀电机采用功率为400W、有效剥切区间为0.1mm-20mm。实验结果显示,装置能够满足电缆剥切工艺条件,走刀均匀,电缆整体圆周方向剥切厚度误差不超过0.1mm,如图3、表1所示。

图3

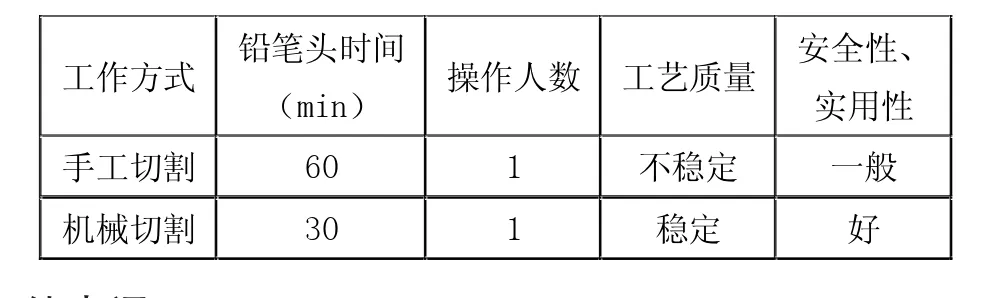

由原来的手工操作工作模式变成现在的机械操作工作模式,设备精细化,一步到位,工作时间由原来的60分钟减少到现在的30分钟,效率提高了50%,其操作减少了人员的劳动力之外,从原来的可能引发割伤事故降至无安全事故,工艺质量由不稳定,到达到了标准化作业的目标值,如表2所示。

表2

4 结束语

高压电缆半导电层和绝缘剥离、铅笔头锥度加工成型自动处理装置的研制,使得现场电缆附件绝缘屏蔽层的剥切实现了PLC逻辑控制,消除了人为因素,为提高电缆附件在现场制作时的质量控制提供了方便。

(1)PLC程序控制,提升了剥切刀的精度。所有的走刀采用数控模块驱动步进电机实现,走刀的尺寸精度可控制在0.1mm以内。

(2)克服了传统的手动切刀作业耗费人力的缺点,在减少人力的情况下,基本避免了电缆绝缘屏蔽层的剥切由于人为因素造成刀剥深浅不均匀问题。

(3)设备的研制成功为今后在此设备上实现自动抛光绝缘表面创造了条件。