超薄微热管注液率和二次除气的实验探究*

2021-06-07梁长球陈韩荫

梁长球,李 勇,陈韩荫

(1.华南理工大学 机械与汽车工程学院,广东 广州510640;2.肇庆新创意传热科技有限公司,广东 肇庆526238)

随着5G技术的发展,微电子芯片热流密度不断增加,而有效散热空间又不断减小,因此对导热元件的要求也越来越高。超薄微热管具有厚度薄,尺寸小,导热效率高,可靠性高,无需额外动力驱动等特点[1-2],可以满足5G手机、超薄笔记本等电子产品的散热要求,具有广阔的市场前景[3-4]。随着现在手机越来越薄,作为手机的散热元件,热管也要求越来越薄,以适应电子设备不断小型化、便携化和轻薄化的发展[5-6,11]。

目前为止,对压扁型超薄微热管的研究主要集中在不同吸液芯结构、不同压扁厚度、不同注液率对热管传热性能影响规律上,而且主要研究的是常规管的二次除气工艺,对超薄微热管的二次除气工艺研究甚少,为探明二次除气与超薄管传热性能之间的耦合规律,很有必要开展本文的实验研究。在国内,何柏林[7]等研究二次除气工艺参数对微热管启动和均温性能的影响,结果表明随着加热时间和加热温度的增大,微热管的启动性能有所提高。陈镇宇[8]研究二次除气对不同直径微热管性能的影响,结果表明没有经过二次除气的热管,其性能会大幅度下降。陈伟彬[9]研究了二次除气工艺对微热管等温性能的影响,结果表明适当提高加热温度和延长加热时间可以改良微热管的等温性能,但存在一个极限。Yong Tang等[10]研究了二次除气对沟槽微热管均温性能的影响,认为经过二次除气之后,冷凝端和蒸发端的温差变得更小了。Yong Li等[11]研究了具有复合吸液芯的圆直管均温性能,同样的,实验结果表明二次除气对具有复合吸液芯的圆直管的均温性能具有显著的影响,并且二次除气可以减小冷凝端和蒸发端的热阻;Ling等[12]研究了不凝性气体对热管传热性能的影响,发现不凝性气体会使热管冷凝端出现较大的温差;Wang等[13]运用数值模型分析了不凝性气体对微热管性能的影响规律,发现在极限功率下,不凝性气体含量最小,蒸发与冷凝的温差最小。

本文研究了不同注液率、二次除气加热时间和加热温度对超薄微热管极限功率、蒸发冷凝热阻的影响,为超薄微热管的制造参数优化和实际应用提供理论指导。

1 超薄微热管制造

1.1 实验材料

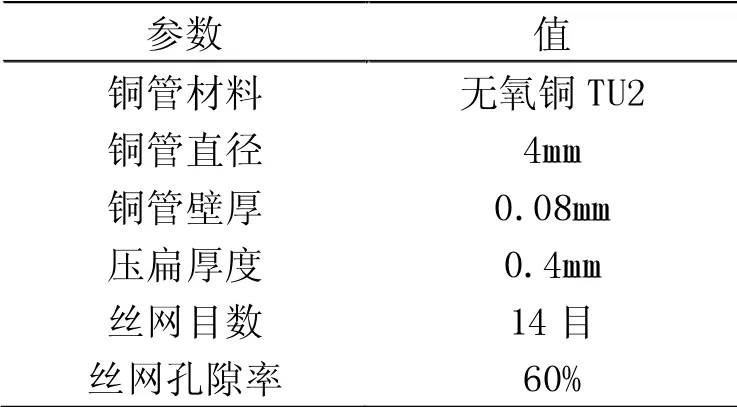

超薄微热管毛坯管为外径4mm、内径3.84mm、长为126mm的无氧铜铜管,具体如表1所示。吸液芯采用14目丝网烧结而成。14目丝网孔隙率大约是60%,厚度大约是0.24mm。

表1 实验材料参数

1.2 实验热管制造工艺

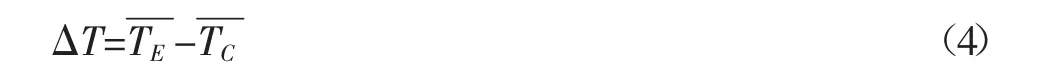

本文研究影响因子有注液率,二除加热温度,二除加热时间。当研究注液率时,采用二次除气温度为160℃,加热时间为20S。研究加热温度时,注液率为115%,加热时间为20S。研究加热时间时,注液率为115%,加热温度为160℃。具体制造工艺步骤如下:(1)将丝网和铜管切好并清洗干净,然后将铜管进行缩尾和尾部点焊工艺。(2)将穿好丝网的铜管放进烧结炉进行烧结,烧结温度为940℃左右,烧结时间4h左右,烧结完毕进行打标和退火工艺。(3)下一步将工质注入铜管中,注液完毕进行抽真空工艺。(4)超薄微热管经过一次抽真空除气之后,管内的真空度已经较高,但是一次除气过程中会导致内部工质去离子水结成冰块,结果造成不凝性气体残留在内部,包括氢气等。这些不凝性气体不会参与热循环传递热量,反而会占据蒸汽通道,影响工质蒸汽的流通,降低热管传热性能。为了提高热管性能,必须去掉这些不凝性气体,而二次除气工艺可以实现这一目的。一次除气结束之后要尽快进行二次除气工艺,二次除气之后马上进行头部焊接工艺。(5)之后对热管进行老化处理,为下一步的压扁工艺做好准备。(6)最后进行压扁和表面处理。制造样品如图1所示。

2 测试系统

2.1 实验装置

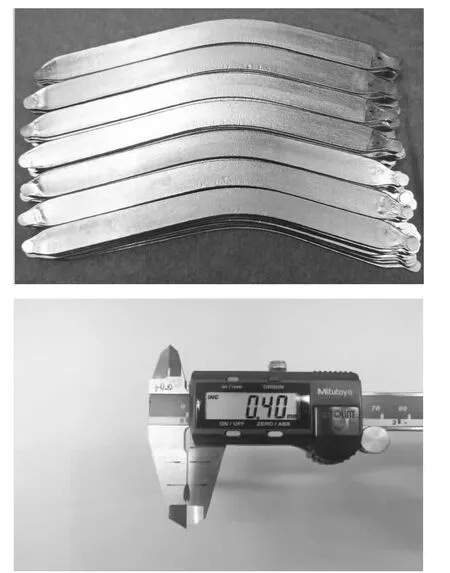

测试系统采用水冷测试机模式,主要包括加热模块,冷凝模块,数据采集模块,如图2所示。加热模块具体部件:用加热陶瓷片模仿芯片加热工况,通过程控电源控制加热功率P的大小,其精度可达0.01W。冷凝模块主要包括:冷却铜块内部设计有水冷通道,使恒温水(水温为50℃,流量为10L/h)可以在其内部循环散热;恒温水由恒温水箱提供,其控制精度为0.1℃。铜块与热管接触部分均涂上导热膏,降低热管和铜块的接触热阻[14]。热管的蒸发端,绝热段和冷凝端各分布2个热电偶测温点,分别记为T1、T2、T3、T4、T5、T6,这6个测温点将温度数据传输到采集卡,计算机读取,显示记录数据,其测试精度为±0.5℃,满足实验要求,所用采集卡型号为NI9213。

测试过程加热功率P先从1W开始,等待5分钟左右待热管达到平衡状态,即蒸发冷凝端温度变化幅值在30S内保持0.5℃以下,则认为热管在此功率下可以达到平衡状态,记录此时的功率和温度;然后继续增加输入功率,每次增加0.5W,直到蒸发冷凝端温差超过5℃时(热管达到传热极限)停止测试。重复测试三次,取所有数据的平均值,以减小误差和提高测试精度,保证实验数据的准确性。

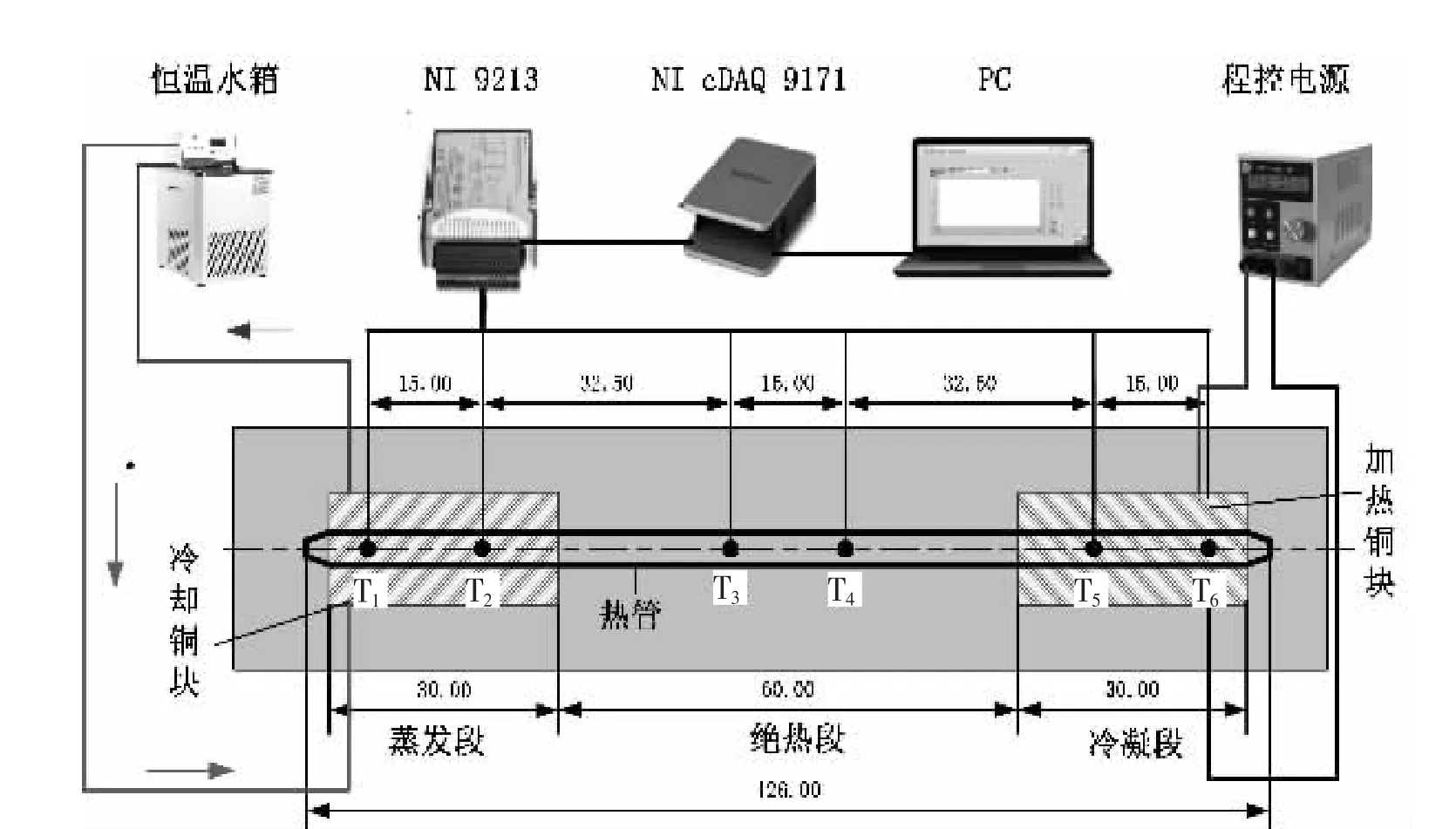

蒸发端平均温度与冷凝端平均温度之差△T为

实验热管蒸发热阻和冷凝热阻分别为

总热阻包括蒸发热阻和冷凝热阻,即

2.2 相对测量误差分析

实验误差主要来自测量温度和输入功率的误差。功率和温度的最大测量误差是0.01W和0.5℃。根据Mcclintockfa[15]提出的测试误差理论,相对测量误差可采用如下公式:

图1 实验热管样品图

图2 测试系统原理图(单位:mm)

式中,e(R)为超薄微热管热阻的测量误差,eki是每个环节ki的最大测量误差。本实验中加热功率和测量温度的最大误差为0.01W和0.1℃。相对测量误差分布如图3所示,其值较小,且随着测试功率的增大而减小,可满足实验精度要求。

图3 超薄微热管热阻的相对测量误差

2.3 不确定度分析

由于测量误差的存在,被测量值有一个不能肯定的程度,不确定度就是表示这个程度的值。不确定度可以用A类评定和B类评定来评定。A类评定按照测量值的统计分布计算,B类按照实验仪器的经验误差计算。影响热阻测量值不确定度的影响因素主要有热电偶测量引起的不确定度分量△A1,采集卡示值引起的不确定度△B1,程控电源引起的不确定度△B2。若第i个测温点的2个测量值为Ti1、Ti2,其平均值为则△A1为

采集卡示值误差范围△卡为±0.02℃,取均匀分布,则采集卡示值误差引起的不确定度分量△B1为

程控电源稳定度△源为0.01W,取均匀分布,则其引起的不确定度分量△B2为

总不确定度U为

自由度v为

以本实验结果中最大热阻为例,采用展伸不确定度评定,则测量结果最终评定R=(0.154±0.078)℃/W,置信概率为94%,v=3。

3 实验结果与分析

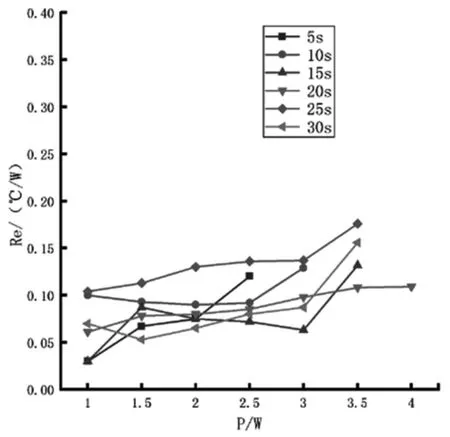

3.1 超薄微热管的蒸发热阻分析

从图4-6可以看出,蒸发热阻都随着加热功率的增大而增大,当加热功率达到极限功率时,蒸发热阻会产生突变。因为此时蒸发端没有足够多的工质回流形成气液相变传热,纯靠热管铜壁传热,散热效率低下,蒸发端温差陡增。此外,从图4看出注液率下的蒸发热阻变化幅度较大,但是可以看到,115%注液率的蒸发热阻变化比较平稳,并且极限功率可以达到4.0W。原因是在低加热功率下,115%的注液率可以使热管内部气液相变循环顺畅,有足够多的工质参与气液相变循环,热管不至于产生烧干现象。较低注液率下,热管没有足够多的工质参与热循环,导致热管在较高的输入功率下容易发生烧干现象,相反的,在较高注液率下,热管内部会有多余工质阻塞蒸汽腔通道,同样会减弱热管的传热性能,因此必须设置一个最佳注液率,使热管的传热性能可以达到最强。加热时间和加热温度对蒸发热阻影响较小,当加热功率增大时,蒸发热阻变化较小,其中当加热时间和加热温度分别为20S和160℃时,蒸发热阻变化最小。加热时间和加热温度的大小决定了热管内部不凝性气体能否完全去除,同时影响到内部工质的封存量。当加热时间和加热温度较小时,蒸发热阻增速较快,因为此时不凝性气体去除不干净,占据了一定蒸汽腔体积,阻碍了蒸汽工质流动;当加热时间和加热温度较大时,蒸发热阻增速较慢,因为此时不凝性气体去除比较干净,蒸汽工质流动效率比较高;加热时间和加热温度过大时,会使一部分工质损失,导致热管散热性能下降。

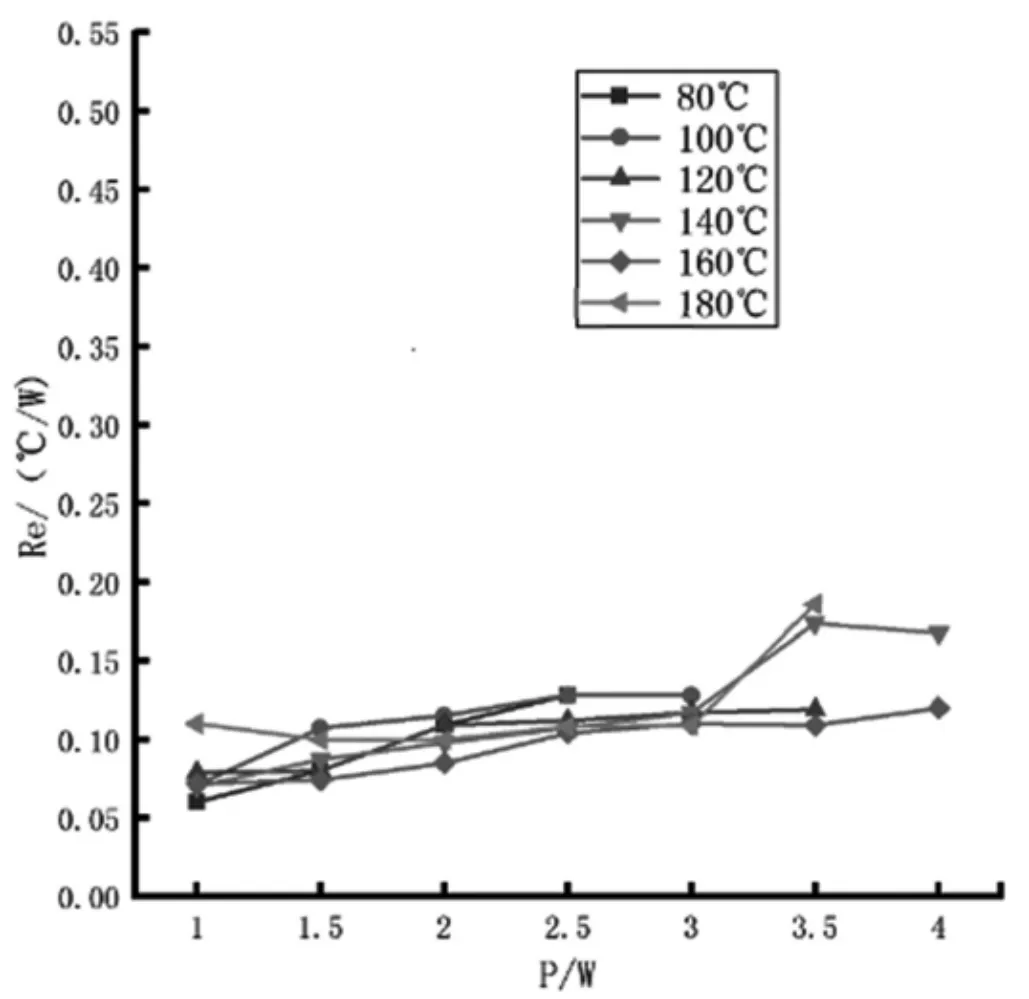

3.2 超薄微热管的冷凝热阻分析

如图7-9所示,展示了超薄微热管在不同注液率,二次除气加热温度,二次除气加热时间下冷凝热阻随加热功率的变化情况。观察图7可知,在整体上,随着加热功率的增加,冷凝热阻也随之增加,在4.0W的输入功率下,115%注液率的冷凝热阻达到最大值0.148℃/W。这是因为充液率较低时,工质流动过程中遇到的阻力较小,循环效率比较高,液体工质的回流速度比冷凝端液体工质的液化速度快,没有工质在冷凝端积聚,冷凝端的传热能力没有受到多余工质的影响。观察图8可知,在不同二次除气加热温度下,160℃时冷凝热阻变化幅度比较小,并且在160℃时极限传热功率能达到4.0W。140℃时极限传热功率也可以达到4.0W,但是其变化幅度和热阻值明显比160℃的大。从图9可以看出,当加热时间是20S,冷凝端的热阻变化不大,最小值为0.06℃/W,最大值为0.073℃/W。当加热功率较低时,各组的冷凝热阻都变化不大,当加热功率突破极限功率之后,冷凝端热阻会发生明显增大,加热时间为5S时变化最大,从最低的0.04℃/W增大到0.148℃/W。主要原因在于,5S时热管内部还存在着大量的不凝性气体,气化工质流动受到非常大的阻力,当处于极限功率时,有更多的工质蒸发吸热,热管温度会快速上升,造成冷凝热阻急剧增大。

图4 不同注液率下蒸发端热阻随功率变化情况

图5 不同加热时间下蒸发热阻随功率变化情况

图6 不同加热温度下蒸发热阻随功率变化情况

图7 不同注液率下冷凝热阻随功率变化情况

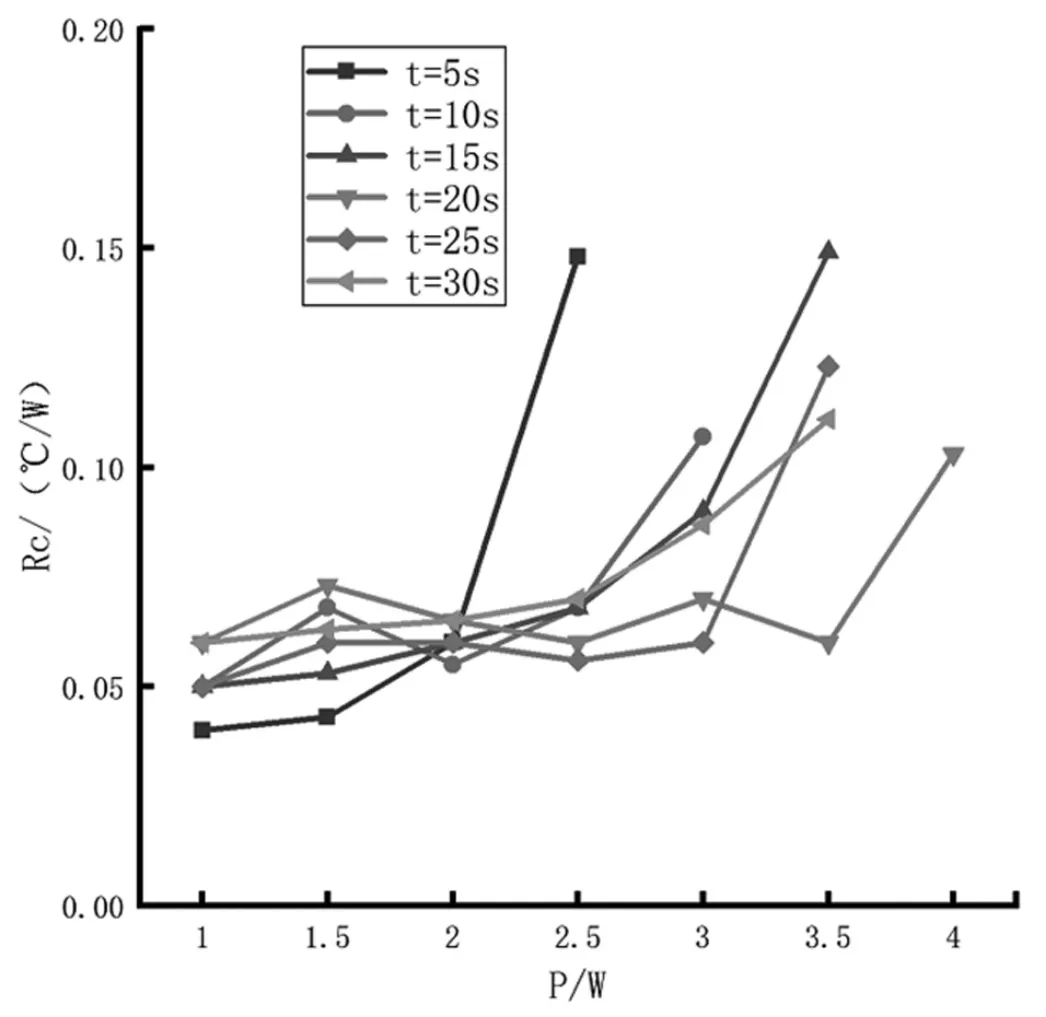

3.3 超薄微热管的传热极限分析

从图10可以看出,最佳加热时间是20S,最大传热功率是4.0W。当加热时间小于最佳加热时间时,传热功率随加热时间的增大而增大;当加热时间大于最佳加热时间时,传热功率随加热时间的增大而减小然后保持不变。其原因是:当加热时间比较小时,不足以完全除去热管内部的不凝性气体,这些不凝性气体会压缩气液循环通道,导致热管有效传热长度变短,限制了热管传热功率的增大。当加热时间较大时,虽然不凝性气体完全去除可以得到有效保证,但是也会使一部分工质也被除去,导致工质封存量减小,从而限制了传热功率的进一步增大。总之,过小或过大的加热时间都不利于超薄微热管传热功率的最大化。

图8 不同加热温度下冷凝热阻随功率变化情况

图9 不同加热时间下冷凝热阻随功率变化情况

图10 加热时间与极限功率的关系

图11 加热温度与极限功率的关系

由图11可知,超薄微热管的二次除气最佳加热温度是140℃和160℃,当加热温度低于最佳加热温度时,极限传热功率随着加热温度的提高而增大,当加热温度高于最佳加热温度时,极限传热功率会降低。这是因为二次除气加热温度越高,超薄微热管内不凝性气体越少。当加热温度比较高时,气态工质的压强也越大,不凝性气体体积受压后变小,此时不凝性气体的体积小于缩径段,不凝性气体能基本去除。而当加热温度过高时,气态工质压强进一步增大,会进一步压缩不凝性气体,导致会有一部分工质积聚在缩径段,把不凝性气体去除的同时也会把一部分工质除去,导致工质封存量减小,限制了极限传热功率的进一步提升。

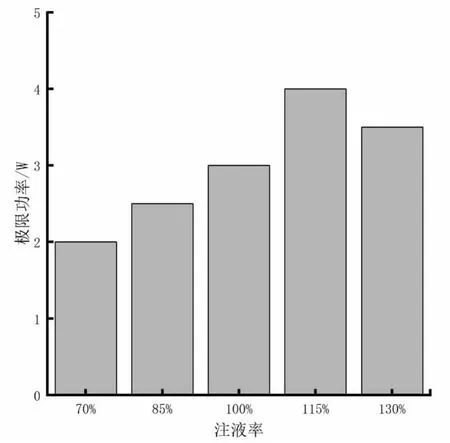

从图12可以看出,超薄微热管的最佳充液率是115%,当充液率小于最佳充液率时,极限传热功率随着注液率的增加而增加,当充液率大于最佳充液率时,极限传热功率会减小。因为在较低的充液率时,工质体积都小于吸液芯孔隙体积,吸液芯表面无多余液态工质,当功率过大时,超薄微热管内部会发生“烧干”现象。工质量的不足限制了极限传热功率的增大。相反,当工质过多时,超薄微热管发生气液相变传热循环时会有工质剩余,剩余的工质起不到有效传热的作用,反而会阻塞蒸汽腔通道,使热管有效传热段缩短,限制了极限传热功率的提高。

图12 注液率与极限功率的关系

4 结论

文中研究了不同注液率,加热时间,加热温度对超薄微热管传热性能的影响规律,优化了超薄微热管的制造工艺参数,为超薄微热管的实际制造提供理论指导。最后得出以下结论:

(1)注液率的变化对超薄微热管传热性能的影响表现为先增大后减小,存在一个最佳注液率。当注液率为115%,超薄微热管的极限传热功率可以达到4.0W,合适的注液率可以使蒸汽腔通道内气态工质流动遇到的阻力最小又不会导致热管烧干。

(2)控制注液率和加热温度不变时,随着加热时间的增大,不凝性气体可以完全去除,不过也会导致一部分工质的损失,导致极限传热功率的下降,蒸发热阻的提高。当加热时间过短时,不凝性气体没有完全去除,会降低热管的传热性能。当加热时间为20S时,极限传热功率为4.0W,此时热管的传热性能最好。

(3)保持注液率和加热时间不变时,加热温度对超薄微热管传热性能的整体表现为:随着加热温度的增加,热管性能得到一定程度的提升,但是冷凝端热阻也会增加。加热温度进一步增大对不凝性气体的完全去除影响甚微,反而会导致一部分工质的损失,导致工质封存量减小,限制了热管极限传热功率的进一步的提升。