钢轨打磨治理CRH5型动车组抖车*

2021-06-07张海峰刘井林石传超杜涵秋

张 金,张海峰,刘井林,石传超,杜涵秋

(1.中国铁道科学研究院集团有限公司金属及化学研究所,北京100081;2.中国铁路哈尔滨局集团有限公司,黑龙江 哈尔滨150006)

哈牡客运专线于2018年12月开通运营,设计速度250km/h,主要运行CRH5型动车组,线路全长约300公里,铺设包钢生产的60N U71MnG钢轨,开通前使用北京铁福轨道维护技术有限公司引进的德国福斯罗轨道服务公司生产的HSG-2型钢轨快速打磨车对全线钢轨进行了预打磨。开通运营不久后,哈牡客专部分区段出现CRH5型动车组抖车的情况[1]。

本文针对哈牡客专CRH5型动车组抖车的原因展开了深入的调查分析及研究,提出了钢轨打磨治理措施,制定了详细的钢轨打磨技术方案。经过打磨处理后,修正了轨头廓形,优化了轮轨匹配关系,改善了车辆动力学性能指标,解决了动车组抖车的问题,提高了动车组运行的舒适性及安全性。

1 抖车原因调查及分析

1.1 轨道几何尺寸

哈尔滨工务段和牡丹江工务段分别对抖车严重区段的轨道静态几何尺寸进行了检测,并结合综合检测车的线路动态检查数据,对轨道几何尺寸变化情况进行了分析研究。结果表明:轨底坡、轨距、水平、高低、轨向、扭曲、轨道不平顺、轨距变化率等主要技术指标偏差均不超限,满足相关标准要求。

1.2 轨面平顺性

使用电子平直尺对抖车严重区段的钢轨母材和焊接接头平直度进行了测量,如图1所示。从图中可以看出,钢轨母材的平直度小于0.15mm/1m;焊接接头的平直度小于0.20mm/1m,未见明显高接头或严重低塌。结果表明,钢轨母材和焊接接头的平直度均小于0.20mm/1m,轨面平顺性良好。

1.3 轨头廓形及钢轨光带

使用便携式钢轨廓形仪检测了抖车严重区段的轨头廓形,同时对钢轨光带进行了观测,如图2所示。检测结果表明:(1)左右股钢轨轨头廓形不对称,且与60N标准廓形差异较大,左股钢轨内侧R60圆弧处最大偏差约为+0.30mm,右股钢轨内侧R60和R16圆弧处最大偏差约为+0.60mm,廓形偏差超出了《高速铁路钢轨与道岔大型机械打磨验收技术规范》(Q/CR 681-2018)标准[2]规定的+0.2/-0.6mm范围,详见表1;(2)左右股钢轨光带不居中,偏向轨距角侧,左股钢轨光带距内侧作用边约15mm,光带宽度约30mm,光带距外侧非作用边约20mm;右股钢轨光带距内侧作用边约10mm,光带宽度约33mm,光带距外侧非作用边约21mm。

通过调查分析发现,抖车严重区段的轨道几何尺寸主要技术指标偏差基本不超限,钢轨母材和焊接接头的轨面平顺性良好,未见明显高接头或严重低塌。但是,左右股钢轨轨头廓形不对称,内侧工作边R60和R16圆弧处明显凸出,造成轮轨接触关系不良,钢轨光带不居中偏向轨距角侧,车轮与钢轨非正常接触是导致CRH5型动车组抖车的主要原因。

2 钢轨廓形打磨治理抖车

相关研究表明[3-4],通过科学的钢轨打磨,形成合理的轨头廓形,可有效抑制或减轻动车组异常振动(构架横向加速度报警、抖车、晃车)、钢轨波磨、钢轨表面裂纹、剥离掉块等疲劳伤损的发生和发展,改善轮轨接触关系,提高列车运行的平稳性,延长钢轨的使用寿命。

为了确保钢轨打磨修正轨头廓形,改善轮轨匹配关系,解决CRH5型动车组抖车,制定合理的钢轨打磨技术方案至关重要,打磨方案主要包括:打磨廓形设计和打磨工艺参数设定。

2.1 打磨廓形设计

廓形优化设计是一个复杂的系统工程,以经典的轮轨接触几何学和轮轨接触力学为理论依据,按照保证直线和大半径曲线上轮轨接触始终处于钢轨踏面中心、小半径曲线上轮轨发生共形接触的原则设计钢轨打磨廓形,优化轮轨接触几何关系,不仅能够降低轮轨作用力,还能减缓轮轨磨耗,延长轮轨使用寿命[5-6]。

综上所述,通过本次调查,全面了解非预防医学专业医学统计学教学现状,为今后改进非预防医学专业医学统计学理论课、实践课教学提供了借鉴。

考虑到CRH5型动车组采用了XP55车轮廓面,XP55车轮是一个锥形车轮,具有5.5%的锥度,适合在法国1:20轨底坡和1360mm轮背内侧距的线路上运行使用,与我国1:40轨底坡和1353mm轮背内侧距的条件明显不同,由于轨底坡和轮背内侧距变小,不仅轮轨之间的游间加大,而且名义轮轨接触的平衡点也发生了改变,轮轨接触点偏向轨距角侧,这些因素导致轮轨匹配关系不理想。

为了实现轮轨合理匹配,必然要增大轨距角侧的金属去除量,应按照60N标准廓形负偏差来控制打磨目标廓形(见图3),同时保证打磨后实测钢轨轨头廓形与60N标准廓形接近,廓形偏差满足表1中的相关要求。

2.2 打磨工艺参数设定

打磨工艺参数设定是实现廓形打磨的关键环节。钢轨打磨列车使用的砂轮类型、打磨砂轮分布角度、打磨电机电流和打磨作业速度都将影响打磨切削量,直接关系到廓形打磨的效果。通过科学合理的打磨工艺参数设定(打磨砂轮分布角度、打磨电机电流及打磨作业速度)可以减少打磨遍数,高效地实现打磨廓形与目标廓形相吻合,并能保证较好的钢轨表面粗糙度、打磨平面均匀光滑过渡,轨面无连续发蓝带及周期性打磨痕迹。

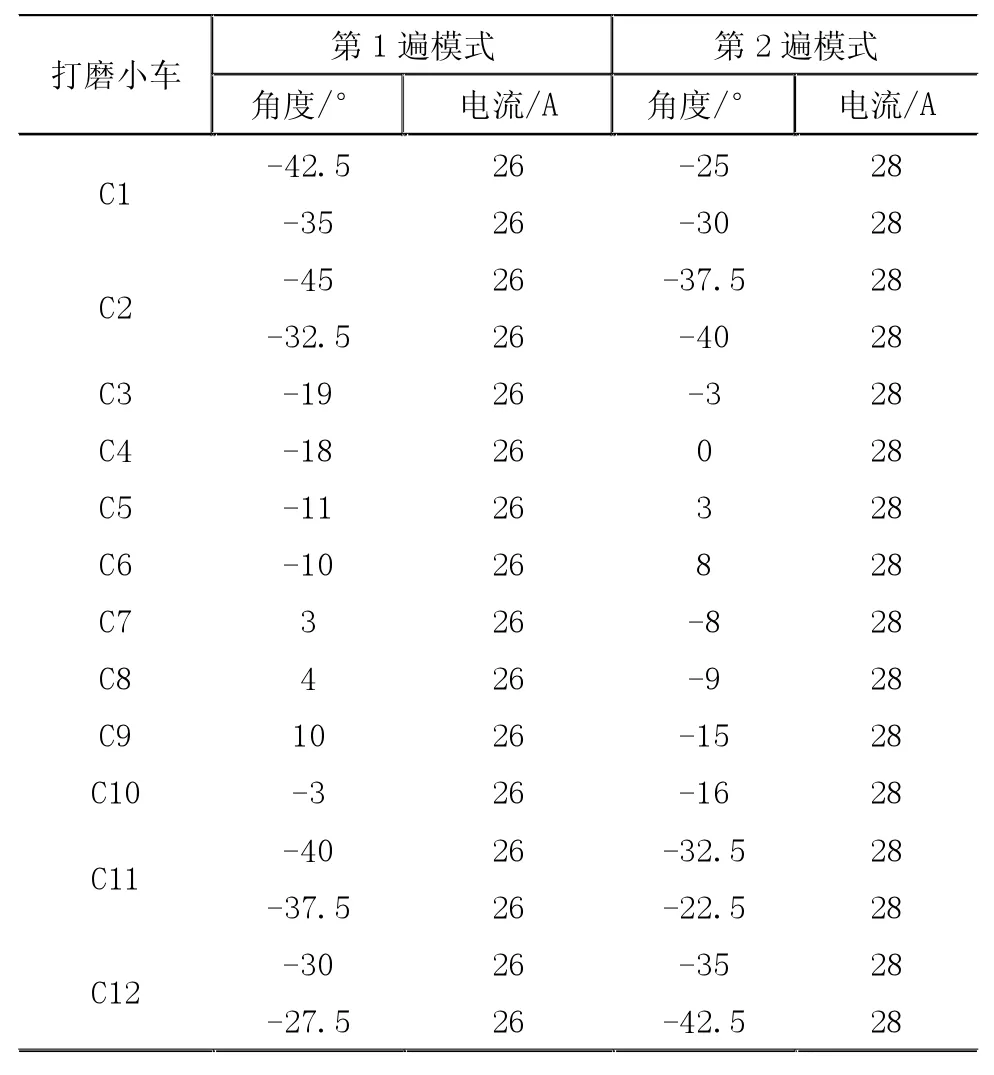

通过对比抖车严重区段的钢轨实测廓形与60N标准廓形的差异,并结合GMC-96B打磨车的实际状态,经过多次打磨试验尝试,最终制定出具有实际可操作性的打磨作业模式和合理的打磨工艺参数(详见表2),重点对钢轨内侧R60和R16处进行了打磨处理,从而达到修正轨头廓形的目的。

3 治理效果分析及评价

本文通过制定合理的钢轨打磨方案,利用钢轨廓形打磨技术修正了轨头廓形,优化了轮轨匹配关系,改善了车辆动力学性能指标,提高了动车组运行的安全性和平稳性,解决了CRH5型动车组抖车的问题。

为了分析钢轨打磨治理抖车的效果,对打磨后轨头廓形和钢轨光带进行了检测,并对打磨前后车体横向加速度超限情况进行了对比。同时,对打磨前后轮轨接触点对分布情况、轮轨匹配等效锥度和车辆动力学性能指标进行了分析研究,进一步验证了通过钢轨打磨可以有效地改善轮轨接触关系,实现了轮轨合理匹配,治理CRH5型动车组抖车效果十分显著。

3.1 打磨后轨头廓形和钢轨光带情况

使用便携式钢轨廓形仪对打磨后钢轨轨头廓形进行了检测,并观测了钢轨光带情况,如图4所示。从图中可以看出:(1)打磨后钢轨轨头廓形基本接近60N标准廓形,左股钢轨内侧R60圆弧处最大偏差约为-0.20mm、R16圆弧处最大偏差约为-0.30mm,右股钢轨内侧R60圆弧处最大偏差约为+0.10mm、R16圆弧处最大偏差约为-0.20mm;(2)打磨后钢轨光带基本居中,宽度约20~30mm,表明轮轨接触状态良好。

综上所述,经打磨处理后,修正了钢轨轨头廓形,有效地解决了打磨前内侧R60和R16圆弧处凸出的问题,同时使左右股钢轨轨头廓形对称,钢轨光带基本居中,改善了轮轨匹配关系。

3.2 车体横向加速度超限情况

使用便携式添乘仪对线路动态情况进行了检查,抖车严重区段打磨前后车体横向加速度超限情况对比,如图5所示。从图中可以看出,打磨前平均日超限1188处,打磨后平均日超限178处,超限数量下降了85%。这充分地说明了钢轨打磨对减小动车组横向振动幅度有显著的作用,打磨后轮轨接触关系得到明显改善,轮轨匹配更加合理,添乘时人体感觉舒适,提高了动车组的运行品质。

3.3 轮轨接触几何关系

打磨前后实测钢轨型面与CRH5型动车组的XP55标准车轮型面匹配时轮轨接触点分布情况,如图6所示。由图6(a)可见,打磨前左侧轮轨接触点较为集中,分布于轨顶中心区域,右侧轮轨接触点分布范围大于左侧,分布于轨顶中心及偏向工作边一侧;由图6(b)可见,打磨后左侧和右侧轮轨接触点均较为集中,且分布区域更靠近轨顶中心位置。

3.4 轮轨匹配等效锥度

等效锥度是用于表征轮轨几何接触关系的重要参数,决定着轮轨之间的匹配程度。轮轨匹配等效锥度的大小与动车组运行过程中的动态响应密切相关,等效锥度过小将导致动车组运行过程中出现车体晃动,等效锥度过大容易引起动车组车辆构架横向振动报警或抖车[7]。

打磨前后实测钢轨型面与XP55标准车轮型面匹配时的等效锥度变化情况,如图7所示。从图中可以看出,轮对横移量7mm以内,打磨前后具有基本相同的轮轨匹配等效锥度,接近60N标准钢轨与XP55标准车轮匹配时的等效锥度范围0.05~0.06;轮对横移量7~9.5mm时,打磨前轮轨匹配等效锥度逐渐增大(最大值约为0.25),相当于正常等效锥度的5倍;打磨后轮轨匹配等效锥度仍然在正常范围0.05~0.06。

通过钢轨打磨可以改善轮轨匹配关系,将轮轨匹配等效锥度控制在正常范围0.05~0.06以内,提高动车组运行的稳定性,从而解决CRH5型动车组抖车的问题。

表2 打磨模式及工艺参数(作业速度11km/h)

3.5 车辆动力学性能指标

基于打磨前后实测钢轨廓形数据,仿真计算分析了CRH5型动车组的动力学性能指标变化情况,重点计算了脱轨系数、轮重减载率及轮轨横向力等安全性指标,以及构架和车体的横向振动加速度等动车组运行性能指标,结果见表3。

图4 抖车严重区段打磨后轨头廓形和钢轨光带情况

图5 打磨前后车体横向加速度超限情况对比

由表3可知:(1)打磨前后脱轨系数和轮重减载率均小于其安全限值0.8,打磨后脱轨系数和轮重减载率分别减小了13.6%和5.5%,打磨后轮轨横向力降低了3.9%,提高了车辆运行的安全性;(2)打磨后构架和车体的横向振动加速度分别减小了2.1%和9.5%,提升了车辆运行的平稳性。

4 结论及建议

(1)左右股钢轨轨头廓形不对称,内侧工作边R60和R16圆弧处明显凸出,造成轮轨接触关系不良,钢轨光带不居中偏向轨距角侧,车轮与钢轨非正常接触是引起CRH5型动车组抖车的主要原因。

(2)通过钢轨打磨修正了轨头廓形,优化了轮轨匹配关系,等效锥度处于正常范围0.05~0.06,轮轨接触点分布区域更靠近轨顶中心位置,有利于提高动车组运行的稳定性,从而缓解了CRH5型动车组抖车的情况。

(3)打磨后脱轨系数、轮重减载率、轮轨横向力分别减小了13.6%、5.5%、3.9%,构架和车体的横向振动加速度分别减小了2.1%和9.5%,改善了车辆动力学性能指标,提高了动车组运行的安全性和平稳性,有效地解决了CRH5型动车组抖车的问题。

(4)建议深入开展钢轨打磨技术研究,提出最优化的打磨方案及策略进行正确的钢轨打磨,避免出现动车组异常振动(构架横向加速度报警、抖车、晃车)的情况。

图6 打磨前后轮轨接触点分布情况

图7 打磨前后轮轨匹配等效锥度情况

表3 打磨前后车辆动力学性能指标对比情况