改善天丝面料原纤化的染整工艺

2021-06-07张战旗吕文泉齐元章刘添涛孙晓敏

张战旗,吕文泉,李 鑫,齐元章,王 冰,刘添涛,孙晓敏

(1.鲁丰织染有限公司,山东淄博 255100;2.鲁泰纺织股份有限公司,山东淄博 255100;3.中国纺织科学研究院,北京 100025;4.中国印染行业协会,北京 100006)

近年来,随着人们消费水平的提高,休闲类服装面料的需求量不断增加,天丝面料因为柔软的手感,优异的吸湿透气、悬垂性以及真丝般的光泽受到广大消费者的喜爱。

天丝具有独特的原纤结构,容易在染整加工或服用过程中因机械摩擦产生原纤化,导致面料起毛起球,甚至失去光泽,影响穿着的美观。为了解决这一缺点,纤维厂商通常采用提前进行交联的办法来克服[1],例如兰精公司生产的A型天丝和LF型天丝分别采用不同树脂进行交联。从交联程度来说,A型天丝属于100%交联型[2],发生原纤化的概率最低,因此受到很多终端客户及面料厂商的青睐。但A型天丝所用树脂耐酸不耐碱,而染整前处理及染色均在碱性条件下进行,易导致原有交联的破坏,重新产生原纤化问题,甚至有释放甲醛的风险。

本研究对天丝面料的前处理及染色工艺进行了系统的研究,前处理采用低碱冷堆代替高温碱煮,降低活性及还原染色固色碱剂用量,避免高温、碱性环境对天丝原纤化的影响,解决天丝面料洗后毛羽重及光泽哑暗的问题,可有效提升天丝面料的品质。

1 实验

1.1 材料与设备

材料:A型天丝纤维与棉混纺面料(天丝11.7 tex×棉/天丝11.7 tex×571×304);NaOH,H2O2,稳定剂HP-S,螯合剂SQ-N,渗透剂JFC。

设备:WZ-400树脂压染试样小轧车,M-6连续定形烘干机,贝宁格退煮机,贝宁格漂白机,冷轧堆机。

1.2 测试

毛效:沿着织物的经向裁取标准试样,长230~250 mm,宽(25.0±0.5)mm,将标准试样分别粘贴在毛细管效应仪横梁架上,使试样上面的零位置线与标尺上面处于同一水平零位,然后把试样平放在试验台上测量溶液上升的高度,即试样零位置线(即起点)到溶液上升高度(即终点,5 min)的距离。

白度:将布样折叠4层确保织物不透光状态下,利用Datacolor测色仪器在标准光源D65、10°视角下测白度,测4次取平均值。

甲醛质量分数:将经过称量的试样在40℃的水溶液中萃取60 min,从织物上萃取的甲醛被水吸收,然后萃取液用乙酰丙酮显色,显色液用分光光度计比色测定甲醛质量分数。

手感:将试样裁成尺寸为30 cm×30 cm的布样,在标准恒温恒湿环境中调湿12 h,3人采用触摸的方法从柔软度、蓬松度和滑爽感方面进行评价,以★的多少表征手感的优异程度,★越多手感越好。

面料检测标准见表1。

表1 面料检测标准

2 结果与讨论

2.1 前处理流程

在染整加工过程中,前处理是影响含有天丝纤维面料原纤化的关键工序。当棉、天丝混纺时,因棉纱含有大量棉籽壳,在前处理过程中需利用烧碱去除[3],才能有效地控制染色、后整理等后道工序的产品质量。但由于天丝耐酸不耐碱,当碱用量过高时,天丝纤维交联处会被破坏产生毛羽。为了减少面料洗后原纤化的现象,首先确定合适的前处理加工流程,对比不同工艺流程下面料的主要性能指标。由表2可以看出,方案1的毛效、吸水性、白度、手感较其他2个方案均更好,因此确定最佳前处理加工流程为:冷堆→漂白。

表2 不同流程对织物性能的影响

2.2 冷堆工艺优化

在前处理加工中,冷堆工艺为:烧碱40 g/L、双氧水5 g/L,在25℃室内堆置24 h。但由于冷堆工艺中烧碱用量过高,天丝纤维耐碱性较差[4],容易产生原纤化,需对冷堆工艺进行优化。

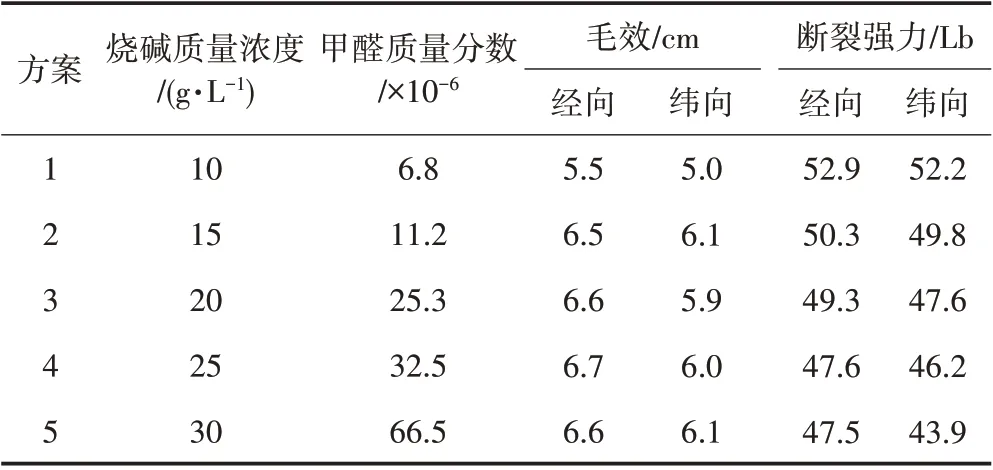

2.2.1 烧碱用量

选用双氧水5 g/L、堆置温度25℃、堆置时间24 h,对烧碱用量进行研究。由表3可以看出,当烧碱用量为10 g/L时,甲醛质量分数为6.8×10-6,布面无毛羽情况,但面料毛效较低,无法满足后道加工的要求;当烧碱用量提升到15 g/L后,继续提升用量,毛效不再继续升高,且断裂强力有所下降;当烧碱用量为30 g/L时,纤维交联处被严重破坏,甲醛质量分数高达66.5×10-6,且布面有明显的毛羽。故确定最佳烧碱用量为15 g/L。

表3 烧碱用量对织物性能的影响

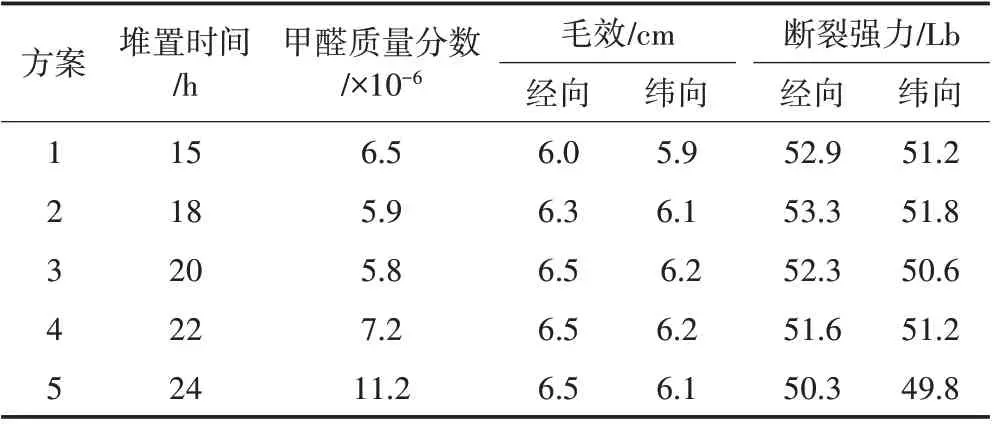

2.2.2 堆置时间

选用烧碱用量15 g/L、双氧水用量5 g/L、堆置温度25℃,对堆置时间进行研究。由表4可以看出,堆置时间延长,断裂强力差异不明显,但毛效有所提升,在堆置时间达到20 h时达到平衡。因此,确定最佳冷堆工艺为:烧碱15 g/L、双氧水5 g/L、堆置时间20 h,面料断裂强力经向为52.3 Lb,纬向为50.6 Lb,毛效经向可达6.5 cm,纬向为6.2 cm。

表4 堆置时间对织物性能的影响

2.3 染色工艺优化

在染色过程中,根据颜色要求采用不同类型的染料进行染色。常用的活性染料需要借助碱进行上染固色,而还原染料不溶于水,需在碱性强的还原液中还原成为隐色体钠盐才能上染纤维[5]。因此,染色过程中碱用量需求过高将会影响面料的洗后原纤化,需调整染色时碱用量,减少对纤维的损伤[6]。

2.3.1 活性染色工艺研究

选用元明粉220 g/L、防染盐7 g/L时,对烧碱用量及气蒸温度进行实验对比。由表5可以看出,当烧碱用量为4 g/L、气蒸温度为100℃时,耐酸汗渍变色牢度为3~4级,耐湿摩擦色牢度为2~3级,达不到标准要求。当烧碱用量为8 g/L、气蒸温度为100℃时,甲醛质量分数及色牢度均能达到客户要求,且上染率可达82%。再提升烧碱用量染料的上染率没有提升,甲醛质量分数有所提升,色牢度改善不大。所以,最终确定活性染色固色烧碱用量为8 g/L。

表5 烧碱用量对面料性能的影响

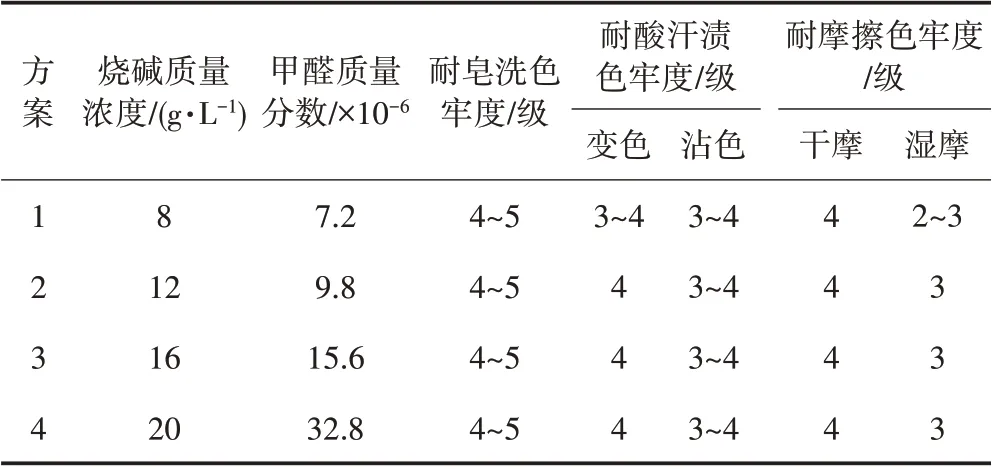

2.3.2 还原染色工艺研究

选用保险粉220 g/L,对烧碱用量进行实验对比。由表6可以看出,当烧碱用量为8 g/L时,甲醛质量分数为7.2×10-6,布面光洁无毛羽,但耐酸汗渍变色牢度为3~4级,耐湿摩擦色牢度为2~3级,色牢度达不到标准要求;当烧碱用量为12 g/L时,色牢度均合格,且甲醛质量分数在10×10-6以内,布面光洁无毛羽。最终确定烧碱用量为12 g/L。

(2)烧碱用量越高,原纤化程度越明显,最佳冷堆工艺为:烧碱15 g/L、双氧水5 g/L、堆置时间20 h。

(3)活性染色固色烧碱用量为8 g/L,还原染料染色时烧碱用量为12 g/L,可保证各项色牢度合格,避免碱性过高对原纤化造成影响。

(4)对天丝工艺及性能的研究可解决面料原纤化的问题,洗后布面无明显毛羽,同时保证甲醛质量分数在10×10-6以内。

表6 还原剂对面料性能的影响

3 结论

(1)通过改善天丝的染整工艺,最终确定加工流程为:冷堆→漂白→染色→后整理。