磴探1 井疏松砂岩油层Ø139.7 mm 尾管固井技术

2021-06-06高飞田宝振费中明党冬红马巍刘学敏

高飞 田宝振 费中明 党冬红 马巍 刘学敏

1. 中国石油集团渤海钻探工程有限公司第一固井分公司;2. 中国石油集团渤海钻探工程有限公司油气合作开发分公司

磴探1 井是河套盆地临河坳陷磴口纳林湖断鼻圈闭构造带的一口预探井,钻探目的是探索临河坳陷纳林湖断鼻圈闭含油气性,磴探1 井钻探的成功与否对巴彦区块后续勘探开发具有重要意义。

该井三开钻遇古近系和白垩系。古近系临河组一段上部为灰黄色细砂岩、含砾细砂岩与棕红色、棕褐色泥岩不等厚互层;中、下部为厚~巨厚层灰黄色含砾细砂岩、含砾中砂岩间夹薄~中厚层棕褐色泥岩,并见灰黄色细砂岩;临河组二段上部为灰黄色细砂岩、中部为灰黄色含砾细砂岩、下部为灰色细砂岩与棕褐色泥岩呈不等厚互层;临河组三段为薄~巨厚层棕褐色泥岩间夹薄~中厚层灰色细砂岩,下部见灰褐色泥岩。白垩系固阳组一段上部为薄~巨厚层棕褐色、灰褐色、褐灰色泥岩间夹薄~中厚层灰色细砂岩,中、下部为褐灰色、灰褐色、棕褐色、棕红色泥岩与灰色、棕紫色细砂岩、含砾细砂岩呈不等厚互层;固阳组二段上部以棕褐色、灰色、棕红色泥岩为主,夹薄层灰色细砂岩,下部为灰色泥岩与灰色细砂岩呈不等厚互层,偶见薄层深灰色泥岩。

该井三开Ø215.9 mm 钻头钻至井深6 460 m,注水泥塞5 850 m 回填至5 714 m,下入Ø139.7 mm 尾管至5 705 m,设计返深3 470 m,进行尾管悬挂固井。电测5 705 m 静止温度为137 ℃,循环温度110 ℃(系数取0.80),钻井液密度为1.30 g/cm3,5 705 m 处压力75 MPa,属于高温高压固井。通井循环时发现使用密度1.30 g/cm3钻井液有渗漏,同时该井封固段长2 235 m,井漏风险大,如何在溢漏同存的条件下保证封固质量,对油气水层进行有效封隔[1],是该井最主要的施工难点。针对以上问题,开展了磴探1 井尾管固井研究与实践。

1 固井技术难点及对策

1.1 固井难点

(1)地层承压能力低,固井施工漏失风险大。三开地层安全密度窗口窄,水泥浆一次封固2 235 m,漏失风险高;通井循环时发现使用密度1.30 g/cm3钻井液有4~5 m3/h 的渗漏,同时该井3 677.2~4 622.4 m 有不同厚度的水层,4 639.0 ~ 5 620.2 m 为不同厚度的差油层、油水同层、油层和含油水层,地层连通性好易漏失[2]。

(2)井眼大且不规则,顶替效率难以保证。三开为疏松砂岩地层,井壁易失稳且井眼扩大率达21.88%,电测井径数据显示该井段糖葫芦井眼多,套管下入后居中度难以保障,影响顶替效率;测井后再次通井导致井眼继续扩大,相比原设计排量,环空返速降低,进一步影响顶替效率[3]。

(3)下部油层段长,上部水层多,层间间断短,压稳难度大。油层段间隔分布,油顶与油底间距997.8 m,油气上窜速度高,气测全烃最高值16.07%,水泥浆失重后压力减少2.74 MPa,油层段不易压稳。上部水层段多,长945.2 m,且层间间隔短(最短1 m)或油水同层,领浆候凝时间长,水层段压稳难度大,对水泥领浆性能要求高[4]。

(4)二界面疏松砂岩地层与水泥浆胶结质量差,层间封隔易失效。砂砾岩吸水性强且质地疏松,吸水易垮塌,与水泥胶结效果较差,对水泥浆失水及析水等综合性能要求高[5]。

1.2 技术对策

(1)针对地层承压能力低,固井施工漏失风险大的问题,做地层承压堵漏试验,在钻井液中加入中细颗粒堵漏材料(单封1 mm)替至油层段做承压试验,承压2 MPa,稳压30 min,压降不大于0.5 MPa。为保证套管下至井底,采用双扶通井至井眼畅通无阻;高黏钻井液(密度1.31 g/cm3、黏度240 s、失水1 mL、滤饼厚0.5 mm)搭配3~5 mm 纤维稠浆裹砂携屑,以保证井眼清洁、井底无沉砂,降低环空憋堵风险。针对漏失地层,进行了安全注替排量设计,裸眼段平均环容39.05 L/m,为保证顶替效率,上返速度达到1 m/s,注替排量需要达到2.4 m3/min。下完套管开泵过程中缓慢开泵,时刻关注泵压及返出情况,尽量将排量提高至2.4 m3/min;合理控制注替排量,保证隔离液出套管、水泥浆出套管过程中排量在2.0~2.4 m3/min 的合理范围之内。

(2)针对井眼大且不规则,顶替效率难以保证问题,通过当量密度核算,采用6 级浆柱结构保障三压稳,浆柱结构为:①低黏钻井液,占环空1 000 m,降低环空摩阻,提高井壁冲洗效果;②冲洗液,密度1.01 g/cm3,占环空300 m;③加重隔离液,密度1.25 g/cm3,占环空1 000 m;④配浆水,密度1.03 g/cm3;⑤低密度水泥浆,密度1.60 g/cm3;⑥常规密度水泥浆,分中间浆和尾浆,密度1.87 g/cm3,封固至油顶以上300 m。同时采用刚性旋流扶正器搭配单弓整体扶正器提高套管居中度,并在大肚子井眼下方定点加放旋流发生器,扶正器安放设计:3 470~4 400 m 非油层段每4 根套管加1 只扶正器,4 400~5 705 m 油层段每2 根套管加1 只扶正器,采用固井软件模拟校核,居中度达到了67%,有助于提高固井顶替效率;双水泥车注浆,大排量固井施工,确保水泥浆至环空时返速不低于1 m/s,提高固井顶替效率。

(3)针对压稳难度大的问题,常规密度水泥浆返至油顶以上300 m,有效封固油气层,保证后期开采;提高低密度水泥浆封固段长度至悬挂器上部300 m,满足尾浆失重压稳,降低水泥浆低返风险;施工结束后根据水泥浆稠化时间分段进行憋压候凝。

(4)针对疏松砂岩地层胶结质量差的问题,采用界面增强型冲洗隔离液,提高水泥浆与井壁的界面胶结质量;采用微膨胀韧性水泥浆体系,进一步促使水泥石与井壁紧密贴合,提高二界面胶结质量;严格控制水泥浆滤失量,减少失水进入地层导致井壁溶水疏散。

2 关键技术

为提高磴探1 井固井质量,采用了微膨胀韧性水泥浆和低密度高强度水泥浆体系,引入界面增强型冲洗隔离液体系,采用分段加压压稳防窜设计工艺,提高了二界面胶结质量,保证了整井固井质量。

2.1 微膨胀韧性固井水泥浆体系

为防止水泥石高温(110℃)下发生强度衰减[6],加入高温增强材料DRB-2S[7];为保证高温下浆体的沉降稳定性,加入高温稳定剂DRK-3S;为提高界面封固质量,加入膨胀增韧材料DRE-3S;优选降滤失剂DRF-1S、减阻剂DRS-1S 和缓凝剂DRH-2L,调节水泥浆体的整体性能。

采用1.87 g/cm3微膨胀韧性水泥浆,通过室内反复调整优化,最终水泥浆配方如下:嘉华G 级水泥+40%高温增强材料+4% 膨胀增韧材料+4%微硅+0.5%高温稳定剂+1% 分散剂+3% 降滤失剂+2%缓凝剂+60%水。

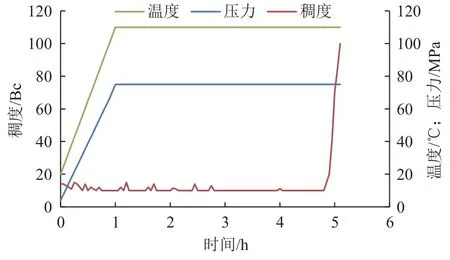

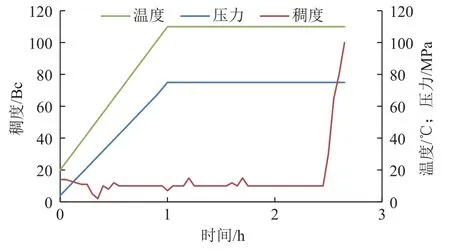

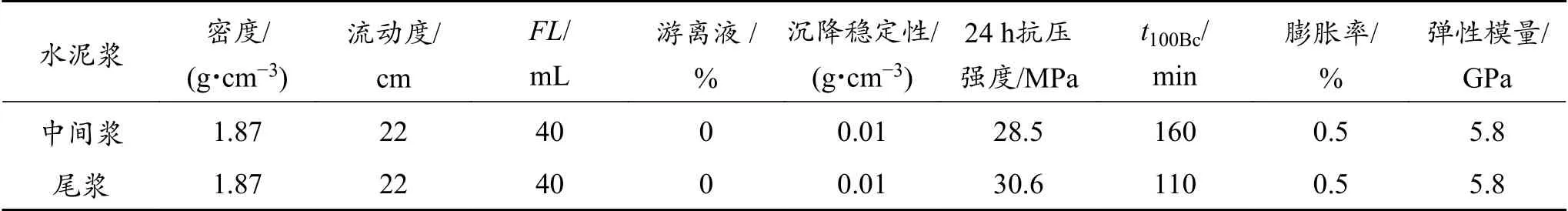

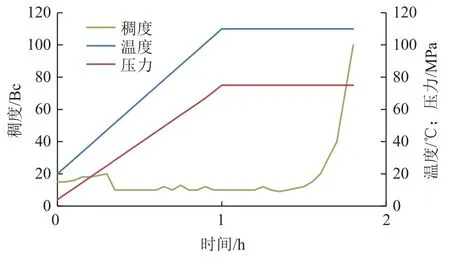

常规密度水泥浆综合性能见表1,水泥浆浆体流动度为22 cm,稠化时间可调(图1、图2),滤失量40 mL(<50 mL),游离液0,沉降稳定性0.01 g/cm3(≤0.02 g/cm3),膨胀率0.5%(>0.4%),弹性模量5.8 GPa(<6.0 GPa),24 h 底部抗压强度30.6 MPa,满足了高温探井油层尾管固井技术要求。

图 1 尾浆稠化曲线Fig. 1 Thickening curve of tail slurry

图 2 中间浆稠化曲线Fig. 2 Thickening curve of middle slurry

表 1 磴探1 井常规密度水泥浆综合性能Table 1 Comprehensive performance of conventional-density slurry in Well Dengtan 1

2.2 低密度高强度水泥浆体系

在3 672m 处做地破实验,泥浆密度1.20 g/cm3,压力16.5 MPa 未破,当量密度1.62 g/cm3。为防止发生井漏,油顶以上300 m 至悬挂器以上300 m 采用密度1.60 g/cm3的低密度高强度水泥浆体系。

为提高低密度水泥石强度,加入增强材料DRB-1S 和早强剂DRA-1S;为提高界面封固质量,加入膨胀增韧材料DRE-3S;加入高温稳定剂DRK-3S,提高浆体稳定性。

通过室内反复调整优化,最终水泥浆配方如下:嘉华G 级水泥+100%减轻剂+20%微硅+20%增强材料+5%膨胀增韧材料+0.6%高温稳定剂+1%分散剂+2%早强剂+6%降滤失剂+1.5%缓凝剂+165%水。

领浆密度1.60 g/cm3,浆体流动度21 cm,稠化时间304 min(图3),滤失量48 mL(<50 mL),游离液0,沉降稳定性0.01 g/cm3(≤0.02 g/cm3),24 h 抗压强度29.5 MPa,满足了高温探井油层尾管固井技术要求。

图 3 领浆稠化曲线Fig. 3 Thickening curve of leak slurry

2.3 界面增强型冲洗隔离液体系

针对疏松砂岩胶结质量差的问题,引入界面增强剂DRZ-1S,可使滤饼变凝饼,渗透胶结、激发固化,改善滤饼与水泥浆界面胶结效果;抗污染剂DRP-1L 可阻碍晶体成核过程,提高混浆相容性;水基钻井液冲洗液DRY-1L 可起到乳化增溶、螯合作用,形成水包油状胶束,提高冲洗效果;油基钻井液冲洗液DRY-2L 可改善界面渗透性、润湿性、电荷作用,减弱钻井液内聚力,稀释降黏。

界面增强冲洗隔离液配方为:水+1.6% 悬浮剂+2%高温悬浮剂+45% 加重材料+4% 抗污染剂+10%界面增强剂+10% 水基钻井液冲洗液+20%油基钻井液冲洗液。隔离液密度1.25 g/cm3,两种冲洗液可起到润湿反转作用[8],提高了冲洗效果。

配置界面增强冲洗隔离液40 m3,占整个裸眼段长998 m,接触时间约为17 min。加入界面增强冲洗隔离液后做污染试验,V领浆∶V钻井液∶V冲洗隔离液=7∶2∶1,稠化200 min 未稠,初始稠度18 Bc,相容性良好,可保证施工安全性。

2.4 压稳防窜设计

根据电测数据解释的井下高压油气和水层分布,固井结束后采用分段加压工艺措施。(1)固井施工结束后环空加压3.0 MPa,压稳油气层。5 705 m处地层压力71.20 MPa,尾浆失重后井底液柱压力75.06 MPa,大于地层压力3.86 MPa;5 200 m 处地层压力65.06 MPa,中间浆失重后液柱压力63.33 MPa,小于地层压力1.73 MPa,考虑摩阻及压力传递,环空加压3.0 MPa 保证压稳。(2)尾浆候凝结束后,确保井底不漏失,上部低密度水泥浆经计算失重2.20 MPa,考虑摩阻及压力传递,再次环空加压3.0 MPa,压稳上部低密度浆体,减少水窜对固井质量的影响。该措施有效阻止了井下高压油气水等流体的侵入,降低了井控风险[9],提高了固井质量。

3 施工过程及测井解释

3.1 施工过程

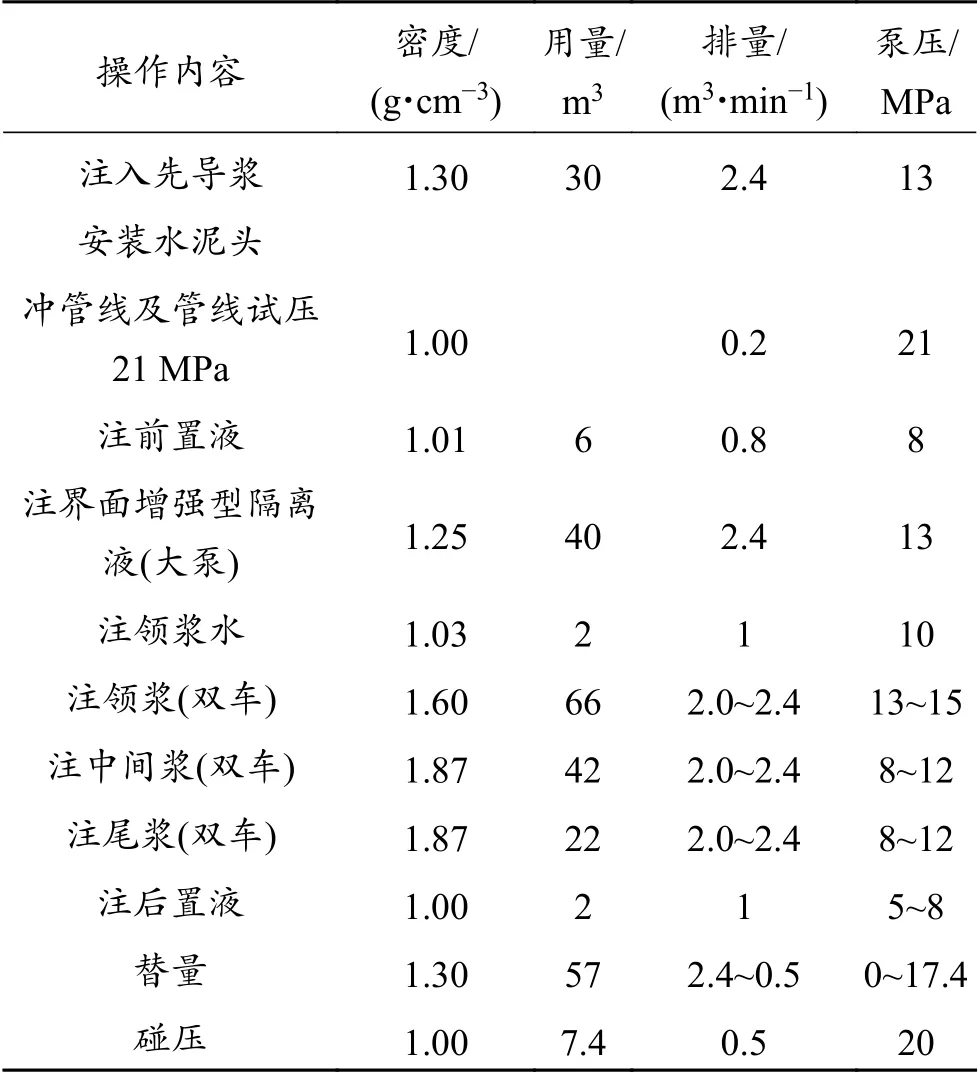

下套管到底后,小排量开泵顶通,观察压力变化,缓慢增加循环排量,大排量循环2~3 周,调整钻井液性能达到固井要求,现场施工过程见表2。

表 2 磴探1 井固井施工流程Table 2 Cementing construction process of Well Dengtan 1

3.2 测井解释

通过CBL/VDL 测井,水泥浆封固段2 001.30~5 624.00 m,厚度3 622.70 m。第一界面水泥和套管之间的胶结状况:第一界面胶结好的井段共3 387.00 m/31 段,占93.50%,第一界面胶结中等的井段共165.00 m/31 段,占4.55%,第一界面胶结差的井段共70.70 m/1 段,占1.95%。第二界面水泥和地层之间的胶结状况:第二界面胶结好井段1 077.50 m/25 段,占55.20%,第二界面胶结中等井段872.50 m/25 段,占44.70%,第二界面胶结差井段2.00 m/1 段,占0.10%。

4 结论

(1)采用微膨胀韧性水泥浆体系和低密度高强度水泥浆配套界面增强型冲洗隔离液可解决深探井溢漏同存,疏松砂岩地层与水泥浆胶结质量差的难题。

(2)采用6 级浆柱结构,刚性旋流扶正器搭配单弓整体扶正器提高套管居中度,提高了顶替效率,保障了固井质量。

(3)根据井下高压油气和水层分布,固井结束后采用分段加压工艺措施,可有效阻止井下高压油气的侵入,提高固井质量。

(4)磴探1 井的固井成功为后续该区块固井工艺实施具有重要的指导意义。