井下恒温差热式液体流量计

2021-06-06贾惠芹戴卓勋陈强屈凡韩龙马伟楠

贾惠芹 戴卓勋, 陈强 屈凡 韩龙 马伟楠

1. 西安石油大学电子工程学院;2. 中国石油集团测井有限公司

目前我国大部分油田处于开发中后期,面临高含水、低渗透的现状,并且我国80%的石油产量来自于注水开发油田[1]。对于这类油田,油藏开发的技术实施和成效评价,高度依赖于产出剖面测井技术和注入剖面测井技术。注入剖面作业一般是测量注入液的流向、各层的注入量,检查注入液体是否按照设计要求进入各层。产出剖面作业一般是用于油井投产后,检测各射孔层的产出状况、产出流体的物性参数,为井下各产出层段生产状况提供基础资料,进而采用堵水、调剖、压裂等一系列油藏技术,有效提高油田产量。在产出剖面和注入剖面测量参数中,流量的精准测量尤为重要。目前应用比较成熟的方法有电磁法、超声法、压差法、涡轮流量法、脉冲中子氧活化法,但均存在启动排量较大、低流量检测精度较低等问题[2-5];同位素示踪法需要使用放射性同位素,不满足环保安全要求。目前,基于热式质量流量测量法已成熟应用于工业气体[6-9],在石油液体测量方面还不太成熟。

基于恒定温差和热扩散原理,设计了以DSP(Digital Signal Processing)芯片、多通道高精度24 位ADC(Analog to Digital Converter)芯片、超低功耗16 位DAC(Digital to Analog Converter)芯片为核心的采集处理电路,利用PID(Proportional-Integral-Derivative)控制算法保证测速传感器所检测的温度和环境温度的差值恒定不变,通过测量加热电阻上的电压值来计算流量数值。实验结果表明,该方法在测量低流量时有较高的精度和分辨率。

1 井下恒温差热式液体流量计检测原理

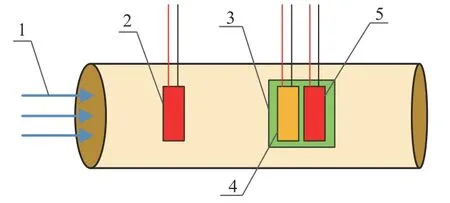

恒温差热式流量计是通过流体流量与热源能量热交换的关系来实现流量测量的。热式流量计包括1 个测量环境温度的由铂电阻构成的测温传感器和1 个集成了铂电阻和加热电阻丝的测速传感器。测温传感器置于流体上游,测速传感器置于流体下游,两者之间保持一定距离,工作原理如图1 所示。测量时,给加热丝提供直流电压使其加热。当仪器处于流体管道中,维持测温传感器与测速传感器温差值恒定,当流体流量发生变化时,采集温差值的变化量。采集值与设定温差值进行计算对比,如果温差值发生变化,调整加热丝上的电压值,使温差值重新稳定在预设数值。根据热力学原理[10],提供给加热丝的电功率等于流体流动带走的热量,即

图 1 工作原理Fig. 1 Working principle

式中,U为加热丝电压值,V;R为加热丝电阻值,Ω;h为流体对流换热系数;A为加热丝的表面积,m2;ΔT为温差值,℃;Th为测速传感器所检测到的温度,℃;Te为流体所处的环境温度,℃。

流体流速v满足

式中,α1、α2为常数[6];v为流体流速,m/s。

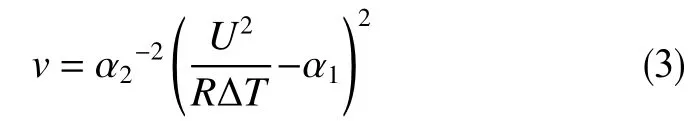

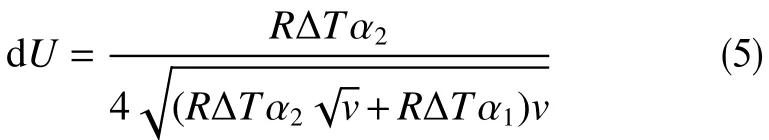

根据式(1)和式(2),得到流体流速与加热丝加热电压之间的关系为

由式(3)可得

基于式(3),在恒温差条件下,即可通过测量电压U来测量流速,并且流速v与加热电压U呈正相关。对式(4)进行求导,可以得到测量电压的导数为

根据式(5)可得

根据式(4)和式(6),流速越低,加热电压的变化率越大,则检测灵敏度越高,从而可以实现对于低流速的测量。

2 流量计核心模块设计

井下恒温差热式液体流量计的系统如图2 所示。当流体流经加热电阻时带走热量,温差值发生变化,系统平衡被打破。根据温差设定值和实际值偏差在DSP 内部采用PID 算法对D/A 的输入值进行校正,从而达到对温差值的闭环精确控制,实现流量的快速、稳定测量。

图 2 井下恒温差热式液体流量计的系统框图Fig. 2 System chart of downhole constant temperature difference thermal liquid flowmeter

2.1 测温传感器和测速传感器的选型

由于该流量测量仪器用于井下,而井下设备必须遵循低功耗原则,预设温差值不能过高,要求传感器能精准测量0.01 ℃的微小变化,故采用PT1000铂电阻来测量温度[11];为了减小传感器在井下高温环境下引入的温度漂移误差,选取0Cr21Al6 电阻电热合金作为测速传感器中的加热丝,封装测速传感器时,加热丝和PT1000 之间填充的导热材料选取导热性好、热膨胀系数小且高温下性能稳定的氮化铝[12]。

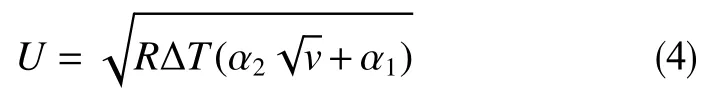

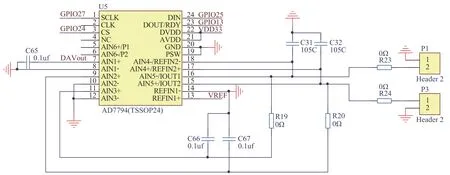

2.2 信号采集电路设计

信号采集电路如图3 所示。AD7794 片内包含2 个可编程激励电流源,可以根据电路需求稳定输出直流电流。通道1 由7 号管脚的AIN1+和8 号管脚的AIN1-组成,通道4 由17 号管脚的AIN4+和18 号管脚的AIN4-组成。使AD7794 芯片16 号管脚IOUT1 端口和15 号管脚IOUT2 端口,分别输出两路1 mA 电流进入测温传感器P1 和测速传感器P3,即可将温度信号转化为电压信号,环境温度电压信号经由C66 和R19 组成的低通滤波器进入11 号管脚AIN3+,测速传感器温度信号经由C67和R20 组成的低通滤波器进入9 号管脚AIN2+,使两路信号实现数字化。通道4 用来采集P1 与P3 的差分量,即温差值,通道1 用来采集加热电压的分压值。

图 3 信号采集电路Fig. 3 Signal acquisition circuit

2.3 加热反馈电路设计

加热反馈电路如图4 所示。

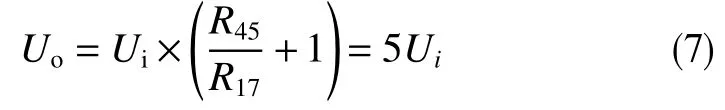

DAC8830 支持16 bit 的数据出入和标准的SPI接口,具有低干扰、低噪声、快速稳定的优点。DAC8830 通过SPI 接口与主控芯片实现通讯,接收输出的数字量,将其转化为模拟量Ui,经运算放大器输出更高的电压加到加热丝上,输出电压Uo为

由于加热电压的最大值为10.24 V,ADC 的满量程仅为2.5 V,所以通过R39和R42实现对加热电压的分压,满足ADC 的输入电压范围。

3 实验结果与分析

3.1 温差值选取

3.1.1 不同温差值下温度和输出电压的关系

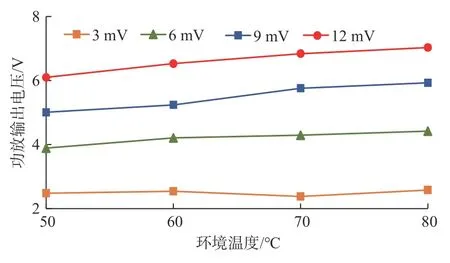

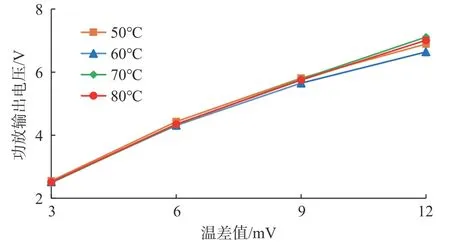

井下仪器必须遵循低功耗原则,恒温差热式液体流量计需要对加热丝加热,功耗较大,为了选择合适的温差值,既要保障流量测量的分辨率和稳定性,又要减小功耗,为此开展了一系列样本实验。由于仪器外径尺寸为38 mm,定制了口径为40 mm 的不锈钢圆柱形保温瓶,开口处安装密封橡胶塞实现保温作用,将纯净水加热至不同温度灌入保温瓶中进行实验。总共开展了2 组实验,一组将仪器传感器端置于保温瓶内,实验数据如图5 所示;另一组将仪器传感器端置于保温瓶中,并在保温瓶外围包裹隔热棉,实验数据如图6 所示。

图 4 加热反馈电路Fig. 4 Heating feedback circuit

图 5 保温瓶内Fig. 5 Inside vacuum flask

图 6 保温瓶外Fig. 6 Outside vacuum flask

AD7794 芯片的16 号管脚IOUT1 和15 号管脚IOUT2 端口分别输出两路1 mA 电流进入测温铂电阻P1 和测速铂电阻P3,即可通过P1 与P3 的电压差来实现对温度差的测量。将1 mA 电流加载在PT1000 铂电阻时,当温度差值为1 ℃时,电压差值为3.85 mV。根据实验结果可知,温差电压值取值范围在2~12 mV 之间,温差值越小,加热电压越低,功耗越小。根据图5 与图6,温差电压值取3 mV 时,无论在保温瓶中还是在包裹隔热材料的保温瓶中,功放输出电压都是最稳定状态;同时发现维持3 mV温差电压值时,环境温度变化对功放输出电压影响不大,所以温差值对应的输出电压确定为3 mV。

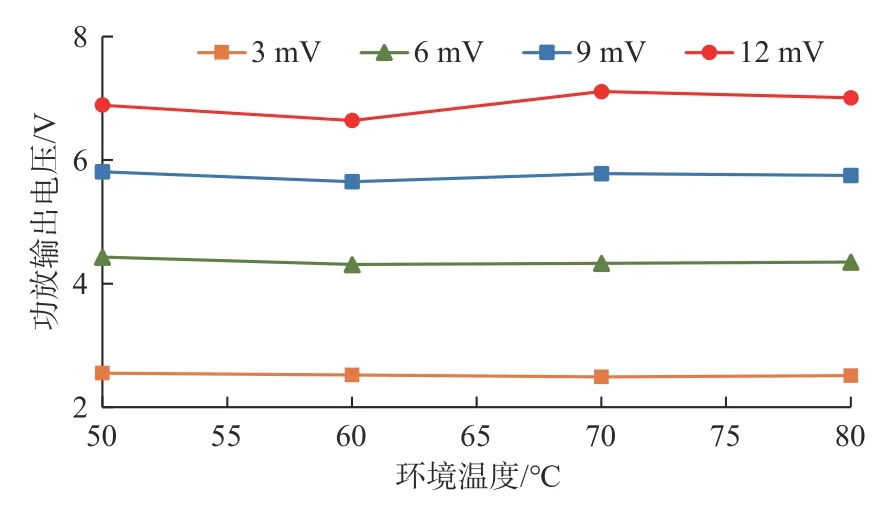

3.1.2 不同环境下温差值与加热电压值的关系

将仪器置于包裹隔热棉的保温瓶中,在不同实验温度条件下,得出温差值与功放加热电压的关系曲线如图7 所示,可以看出,在实验装置保温条件良好的情况下,加热电压值随着选取温差值的增加而增加,不同的环境温度对维持恒定的温差电压值影响不大,在3 mV 时温度影响更小。

图 7 不同温度下温差值与加热电压值的关系曲线Fig. 7 Relationship between temperature difference and heating voltage under different temperatures

3.2 PID 调节参数的确定

为了确定控制效果最佳的参数,满足快速、稳定调整温差值到目标值的要求,运用了“临界比例度法”和“扩充响应曲线法”[13],均未达到满意的效果,最终确定采取“经验试凑法”[14]。结合项目经验与系统特性,总结了行之有效的PID 参数整定方法:(1) 整定比例环节:将比例系数Kp由小变大,观察响应曲线,直到得到反应快、超调小的温差动态曲线。(2)整定积分环节:若比例环节不能满足系统稳定需求,需加入积分环节。首先将Kp减小为原来的50%~80%,然后将积分系数Ki设置一个较大值,观测响应曲线,接着减小Ki,加大积分作用,直到得到满意的响应,确定比例系数。(3)整定微分环节:PI(Proportional-Integral) 控制只能消除稳态误差,无法控制动态响应过程,则应加入微分控制。将微分系数Kd从0 逐渐增大,反复试凑得出满意的温差值动态响应曲线并确定PID 控制参数。

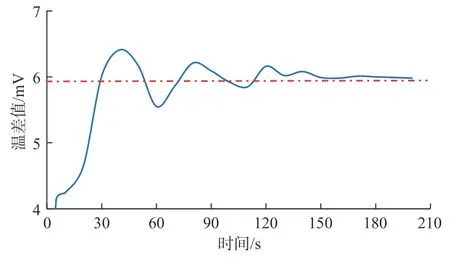

基于PID 参数整定方法,制定了控制参数确定方案:(1)0 流量,调整PID 参数等待控制系统稳定;(2)流量突然增大到标定装置最大值24 m³/d,观测记录温差值变化曲线,调整PID 控制参数使系统稳定;(3)重复以上步骤,反复整定,得出最优的控制参数组合为:比例系数Kp=0.2,积分系数Ki=0.001,微分系数Kd=2,取得的温差值动态响应曲线在上位机软件中显示如图8 所示。

图 8 温差值响应曲线Fig. 8 Temperature difference value response curve

图8 中6 mV 实际为3 mV,在上位机中对每个采样值加3 mV,使在整定参数时,动态曲线不超出量程,便于观察。由上述实验结果可知,使用该组控制参数,控制时间为150 s,超差为13.3%,满足控制要求。

3.3 流量标定实验结果

该流量标定装置量程为0~24 m³/d,可以对管道内流体进行加热,保持管内环境温度不变。本次实验,控制管道内环境温度为30 ℃,室温为22 ℃,管道内流体为纯净水。当流量发生变化时,约150 s 可恢复平衡,为了观测系统平衡后的稳定性,每个流量点都等待5 min,然后采集数据,流量从0 增加到24 m³/d,再从24 m³/d 降至0,标定数据绘制的流量动态响应曲线如图9 所示。

图 9 流量动态响应曲线Fig. 9 Dynamic response curve of flow rate

从图9 可看出,最大偏差出现在为12 m³/d 点,绝对误差为0.04 V,相对误差为0.85%;平均绝对误差为0.022 7 V,平均相对误差为0.56%,证明该方法具有较好的重复性,验证了基于恒温差的液体流量计,在低流量环境下具有较高的分辨率,符合设计要求。

4 结论

(1)设计了一种基于DSP 芯片的可以用于油田低流量检测的恒温差式热式液体流量计,该流量计通过流体流量与热源能量热交换的关系来实现流量测量,可以适应低功耗和高温工作环境的要求。

(2)为了选择合适的温差值,开展了一系列样本实验。实验结果表明,在维持3 mV 温差电压值时,可以保障流量测量的分辨率和稳定性,满足低功耗需求,并且受环境温度变化影响较小。

(3)通过流量标定实验,采集当流量从0 增加到24 m³/d,再从24 m³/d 降至0 的加热电压值,流量计在低流量时具有良好的重复性和较高的分辨率,可以解决国内油田普遍存在的低流量精准测量问题。