青海油田深探井优快钻井关键技术

2021-06-06熊战何悦峰张闯何勇波李立昌杨恺

熊战 何悦峰 张闯 何勇波 李立昌 杨恺

1. 中国石油渤海钻探工程有限公司第二钻井分公司;2. 中国石油渤海钻探工程有限公司工程技术研究院;3. 中国石油青海油田钻采工艺研究院

渤海钻探承钻青海油田深探井以来,共经历了4 个发展阶段。第1 个阶段(2010 年以前),配套机械钻机,应用聚磺钻井液体系,钻探4 500 m 左右深井,成功钻探切6 井,发现昆北油田;第2 阶段(2010-2014 年),配套70 机械钻机,使用BHWEI 复合有机盐钻井液体系,具备了5 000 m 以上深井钻探能力,成功完成英探1 井、牛参1 井、狮38 加深井等重点井、高产井,发现了英雄岭构造带;第3 阶段(2015-2018 年),配套70 电动钻机、顶驱和各类深部地层提速工具,成功钻探鄂探1 井、牛新1 井、仙西1 井、尖探1 井、狮205 井、狮206 井、狮56 井等重点井、高产井,发现尖顶山气田;第4 阶段(2019-2020 年),配套70 自动化钻机,应用非常规井身结构、精细控压钻井技术、垂直钻井技术和各类提速工具向6 000 m 以上及更深、更复杂的区块推进。在“十三五”期间,明确技术瓶颈,不断优化技术方案,完善配套措施,最终形成青海油田深探井优快钻井关键技术,现场应用后钻井周期明显缩短,事故复杂得到有效控制,钻井成本大幅度缩减,为后续青海油田深探井优快钻探提供了技术支撑。

1 钻井技术难点

1.1 地层倾角大,防斜打直困难

柴达木盆地北缘阿尔金山前地区属于山前高陡构造易斜地层,地层倾角普遍在40~80°。长期以来在钻进上部地层时,由于地层自然造斜效应的影响,井斜问题十分严重[1]。鄂探1 井在下干柴沟组井深1 707 m 定向钻进无法纠斜,井斜达6.5°。冷探1 井在下油砂山组井深227 m 时井斜达8.19°。

1.2 高压盐水层发育,纵向存在多套压力系统,井控风险高

柴达木盆地新生界为快速沉积地层,受差异压实、构造挤压和生排烃作用影响,在盐岩、膏盐、泥岩等地层的封隔和断层作用下,发育高压盐水层,且纵向上发育多套压力系统。雁探1 井在下干柴沟组上段地层5 909 m 压井施工时,钻井液密度高达2.5 g/cm3。鸭探1 井五开在上干柴沟组和下干柴沟组上部地层溢漏同层,安全钻进钻井液密度窗口为2.24~2.25 g/cm3。翼探1 井和伊探1 井均因钻遇高压盐水层后措施不当造成卡钻,最终事故完井。

1.3 二氧化碳侵频繁,气水同层,钻井液易污染,造成事故复杂

一里坪地区落雁山构造[2]和柴西北区南翼山构造上干柴沟组广泛分布CO2储集层,且气水同层。井下的二氧化碳均以超临界状态存在,非常易于扩散并溶于钻井液中。在二氧化碳由于各种原因被带出地面的过程中,因温度和压力的变化,钻井液中超临界状态的CO2瞬间变为气体,体积扩大数十倍,带来安全钻进风险。雁探1 井三开钻进期间,二氧化碳持续侵入,随着CO32-、HCO3-的积累,钻井液的受污染程度越来越严重,该井关井压力高达38 MPa,压井成功后发生卡钻,最终事故完井。

1.4 地层对比性差

青海油田同一区块的地层缺乏对比性,探井的深层没有实钻资料,“遭遇战”频发。如狮66 井与狮57 井、狮70 井与狮303 井对比性均很差。

1.5 地温梯度高

青海油田地层地温梯度普遍在3.4~3.8 ℃/100 m,部分区块地温梯度高达4.8 ℃/100 m。翼探1 井钻至井深6 198 m 处,井温高达230 ℃,碱探1 井井底6 343 m 温度高达240 ℃。

1.6 基岩目的层可钻性差

尖北区块基岩段岩性以灰白色花岗闪长石为主。岩石可钻性9~10 级[3]。尖探1 井基岩平均机械钻速仅为0.99 m/h。“十三五”期间完钻深探井19 口,其中13 口完钻地层为基岩地层,平均井深5 306 m,基岩提速迫在眉睫。

2 优快钻井关键技术

2.1 非常规井身结构优化

2019 年前青海油田深探井常用套管程序为Ø508 mm 导管+Ø339.7 mm 表层套管+Ø244.5 mm技术套管+Ø177.8 mm 技术套管+Ø127 mm 生产套管。多年钻井实践表明,在地质条件不复杂的地区该结构完全可以使用,但在复杂地质条件下,这种单一的井身结构及套管序列便存在局限性,不能完全满足复杂地层深探井钻完井要求。如狮58-1 井设计四开井身结构,四开溢漏同层,以2.38 g/cm3钻井液难以安全钻进,必须下套管封隔,五开采用Ø101.6 mm 钻头,钻井进尺76 m 至完钻井深,只能裸眼完井。仙西2 井三开溢漏同层无法安全钻进,若不下套管封隔后续小井眼难以钻至设计井深,且后续无法进行储层改造[4]。

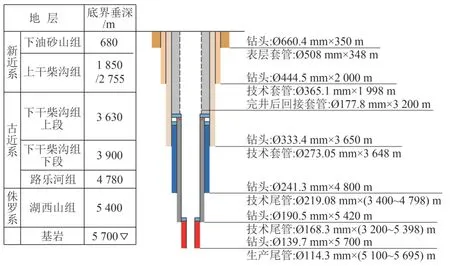

2019 年完钻的风险探井冷探1 井,根据三压力预测数据和断层位置预测,必封点4 处,由于邻井路乐河组到侏罗系实钻资料较少,基岩地层无实钻资料,本井深部施工存在潜在的未知风险,钻进安全风险较大。风险探井要充分考虑不可预测因素,预留一层套管,因此,使用非常规井身结构。

冷探1 井位于柴达木盆地冷湖构造带冷湖五号构造,设计井深5 700 m,自上而下主要钻遇新近系、古近系、侏罗系和基岩地层。针对冷探1 井浅层气发育、大型断裂发育、高压水层发育等钻井技术难点,采用五开备用六开井身结构。如图1 所示,冷探1 井一开采用Ø508 mm 套管封固浅部易漏、易塌、易缩径、浅层气、水等复杂井段;二开采用Ø365.1 mm 套管以封隔上干柴沟组断点(预测井深1 850 m)以下150 m 为原则;三开采用Ø273.05 mm 套管以封隔下干柴沟组上段地层低压层为原则;四开采用Ø219.08 mm P140V 钢级直连扣型尾管以封隔路乐河组地层为原则,若路乐河组井段施工正常,且侏罗系地层垮塌及漏失不严重,则钻至基岩顶;五开采用Ø168.3 mm P140V 钢级加厚直连气密扣型尾管以封隔侏罗系地层为原则;六开采用Ø114.3 mm P140V 钢级长圆扣尾管实现目的层专封。若侏罗系地层钻进过程中未发生井壁严重失稳或溢漏频繁等复杂情况,未危及井下安全时,则继续钻进至设计井深5 700 m,下入Ø139.7 mm 油层尾管完井。该井身结构充分考虑了风险探井下部地层不确定因素,备用了一层Ø168.3 mm 套管。

图 1 冷探1 井井身结构Fig. 1 Casing program of Well Lengtan 1

如表1 所示,冷探1 井完钻井深5 708.5 m,钻井周期260.06 d,事故复杂时效为5.21%,是青海油田近年来首口顺利完成的风险深探井,是青海油田应用非常规井身结构的第1 口井。2020 年完钻的鸭探1 井,完钻井深6 208 m,钻井周期295.46 d,事故复杂时效为5.81%,是青海油田近年来首口顺利完成的风险超深探井,是非常规井身结构应用的第2 口井。表1 中,其余井均为常规井身结构,其中3 口事故完井。碱探1 井虽然正常完井,但事故复杂率高达32.61%。

表 1 2016-2020 年风险探井施工情况统计Table 1 Statistics of risk exploration well construction during 2016-2020

2.2 防斜打快技术

弯螺杆定向纠斜技术的优缺点都较为明显,优点是技术相对成熟,使用范围广,成本较低,缺点是滑动钻进速度慢,还要面临托压等难题,尤其当钻遇山前高陡构造以及逆掩推覆体地层时,频繁纠斜影响施工进度且轨迹易产生狗腿,影响深部地层安全钻进。深探井长井段大尺寸井眼钻具在拉应力作用下钻具的疲劳极限大幅度降低,疲劳损坏周期也随之缩短[5]。在“狗腿”井段,为防止钻具疲劳,钻杆接头对井壁的侧向力不应超过9 kN[6]。牛探1 井二开Ø311.2 mm 大井眼钻进至2 400 m 钻具断落,鱼顶位置525 m,软件模拟分析得出,在525 m处侧向力为10.03 kN,在411~530 m 井段平均侧向力为11.02 kN,超过侧向力极限值。出于安全钻进和井身质量要求,需要在山前高陡构造以及逆掩推覆体地层中应用垂直钻井系统。

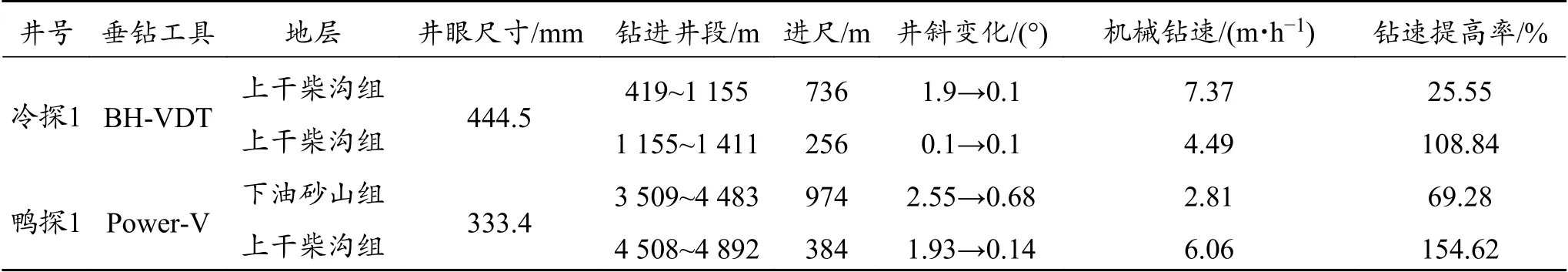

垂直钻井技术在塔里木油田山前地区应用广泛,近几年在青海油田逐渐推广,主要使用国产BHVDT 和国外Power-V 垂直钻井系统,在防斜的同时释放了钻压,解决了在高陡地层钟摆钻具难以防斜和定向纠斜制约机械钻速的难题。针对青海油田垂钻工具起钻频繁挂卡,在优化工具本体和扶正块尺寸后,于2019-2020 年应用2 口井,从表2 可看出,垂直钻井系统具有优异的降斜和提速能力。

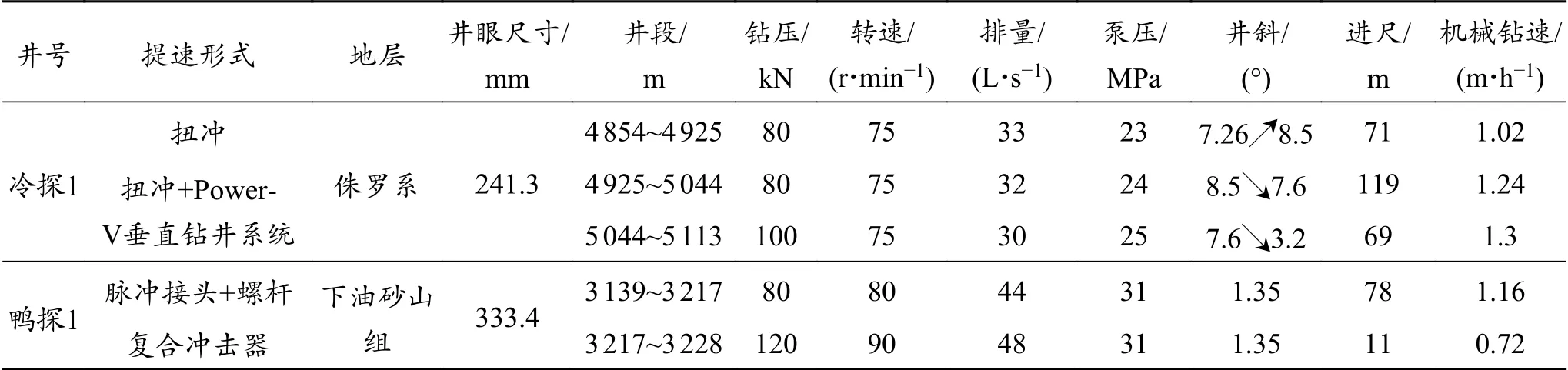

表 2 垂直钻井工具应用效果Table 2 Application effects of vertical drilling tool

2.3 高压盐水控制技术

青海油田地层压力高、能量大、压力窗口窄,且储层中存在高压超饱和盐水。2018 年完井的翼探1 井、雁探1 井钻遇高压盐水层关井后最高关井压力分别升至14 MPa 和38 MPa,长时间关井后发生卡钻,最终事故完井。

2.3.1 提高薄弱地层的承压能力

钻遇高压盐水层,以压住高压水层为原则,避免盐水侵入井筒,破坏钻井液性能导致复杂工况,因此,对于高压盐水溢流,压井时首先要解决井漏的问题。钻开高压盐水层前对上部裸眼段进行承压能力测试,需达到预测高压盐水当量密度,合格后才能钻开高压盐水层[7]。

2.3.2 压井方法的选择

发生高压盐水溢流后,压井方法要视井筒具体情况而定。根据高压盐水溢流的特点,钻井液污染和地层漏失是压井作业的主要风险。压井方法的选择可按如下原则进行。

(1)防污染。考虑将井筒的盐水和受侵污的钻井液采用压回法推入地层;如果实施压回法存在困难,可以考虑采用循环法压井。溢流量小、钻井液污染不严重的情况采用正循环压井法及时排出盐水溢流;溢流量大、井筒内有大量受污染钻井液的情况采用反循环压井法。

(2)防漏失。如果裸眼井段存在薄弱地层,在提高裸眼井段承压能力的基础上,再视情况实施压回法或循环压井法,压井钻井液必须具备堵漏功能。

(3)考虑合理放喷卸压。如果裸眼井段存在薄弱地层,而又难以实现有效的堵漏,可以考虑采用合理放喷卸压方法,适当降低盐水层压力,在溢流与漏失这对矛盾中找到合适的压力平衡点,实现有利于进行压井作业的井筒状态。

2.3.3 精细控压技术

精细控压技术主要是通过对井口回压、流体密度、流体流变性、环空液面高度、钻井液循环摩阻和井眼几何尺寸的综合控制,使整个井筒压力得到有效控制,减少因高压盐水带来的井涌、井漏和卡钻等多种钻井复杂情况,非常适宜孔隙压力和漏失压力窗口窄的地层作业[8]。

针对青海油田窄密度窗口钻井难题,引进精细控压钻井技术,做到平衡高压盐水钻进,避免了钻井液密度大幅波动,通过控制井口回压保证在窄密度窗口中安全钻进,有效避免了事故复杂。冷探1 井、鸭探1 井应用该技术,在1.79~2.26 g/cm3钻井液条件下,控压值控制在0.12~10 MPa,成功监测并处理异常压力17 次,井漏34 次,大幅度减少漏、溢造成的井控风险和时间损失,规避了窄密度窗口导致的井控风险和关井后不能活动钻具造成的卡钻风险。

2.4 优质钻井液技术

BH-WEI 钻井液是以高密度复合有机盐溶液为配浆基液的新型钻井液[9]。渤海钻探深探井全部应用该复合有机盐钻井液体系。

针对青海油田各区块普遍存在“三高”地质特点,即高温、高压、高盐膏,优化了BH-WEI 抗“三高”钻井液体系,并进行了室内评价试验,高密度钻井液下,抗温、抗盐效果突出,优化后的钻井液体系配方为:清水+10%~90% 复合有机盐+3%~6% 高效抑制润滑剂+3%~6%高效抑制防塌剂+1%~2% 抗盐降滤失剂+0.5%~1%抗盐强包被抑制剂+0.3% 纯碱+2%~4%抗盐提切剂。

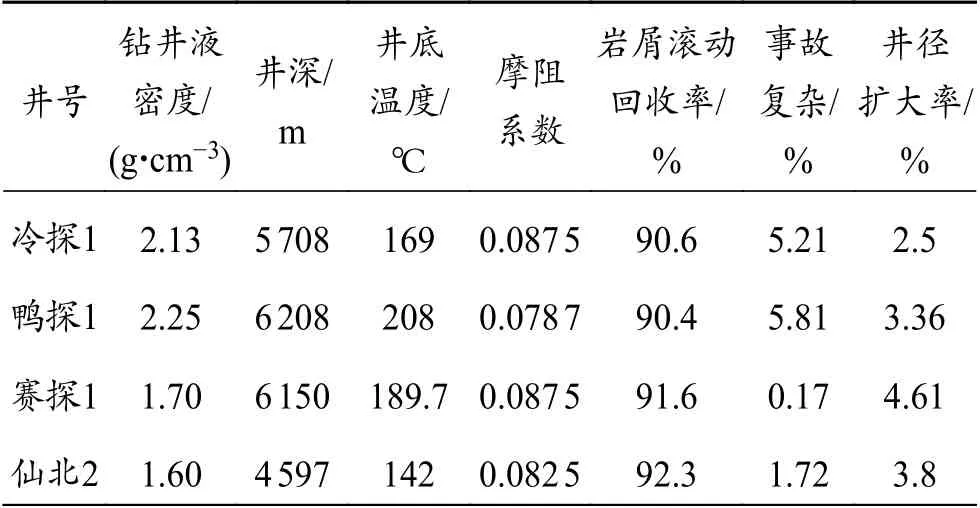

2019-2020 年深探井中应用4 口,应用效果见表3,钻井液性能稳定,事故复杂率低,充分说明了BH-WEI 复合有机盐钻井液体系可以满足青海深探井勘探需求。

表 3 BH-WEI 复合有机盐钻井液体系在深探井的应用情况Table 3 Application effects of BH-WEI compound organic salt drilling fluid system in deep exploration wells

2.5 高含二氧化碳地层安全钻井技术

青海油田部分区块地层高含二氧化碳。CO2临界温度为31.26 ℃,临界压力为7.38 MPa,临界条件非常容易达到。在温度、压力高于临界状态下,CO2会以超临界状态存在,其密度接近于液体(0.468 g/cm3),黏度近于气体,扩散系数为液体的100 倍,因而具有很强的溶解能力。翼探1 井、雁探1 井均因深部地层(水)富含CO2(在井底处于临界状态)引起溢流,钻井液性能恶化导致事故完井。

鉴于地层中高含二氧化碳对钻井的严重危害,钻井过程中需要做好预防工作:

(1)精研设计提示和临井实钻资料,对本井可能出现的高含CO2地层做到心中有数,提前做好准备。

(2)钻进至高含CO2地层,适当提高钻井液密度,压住气层或含气水层。

(3)在高含CO2地层钻进时,提高钻井液的pH值至9.5 以上,同时加入一定量的生石灰或氯化钙,提高钻井液抗污染能力,保持钻井液流变性能稳定。

(4)在高含CO2地层钻进时,时刻监测气测值,确保出现CO2侵后及时发现,第一时间采取措施。如因CO2侵引起钻井液密度下降,应及时除气,不应将受污染钻井液再重复循环到井内,同时调整钻井液密度,平衡地层压力,防止溢流发生。

(5)在高含CO2地层起钻时减少抽吸压力,防止因抽吸造成溢流。一旦发生抽吸,应立即接方钻杆灌满钻井液保持液柱压力,同时将钻具下到原井深循环排气侵并调整钻井液性能,大排量冲洗钻头和井下工具,解除抽吸现象后起钻。

2.6 提速工具集成钻井技术

为同时发挥多种提速工具的优势,在冷探1 井侏罗系应用了“扭力冲击器+Power-V 垂直钻井系统”钻井技术,在鸭探1 井下油砂山组地层应用了“脉冲接头+螺杆钻具”钻井技术[10-11],应用效果对比见表4,相同钻井参数下,机械钻速和单趟进尺均优于相邻井段。

表 4 提速工具集成钻井技术在深探井的应用情况Table 4 Application effects of ROP tool integrated drilling technology in deep exploration wells

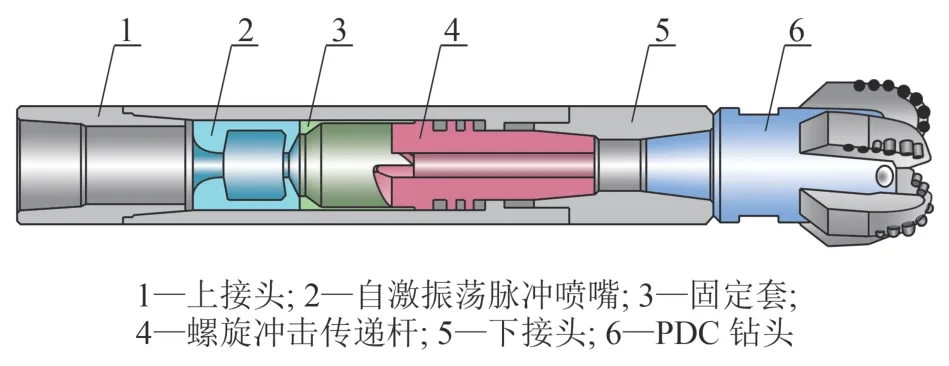

2.7 深层基岩提速技术

青海油田柴达木盆地深部侏罗系及基岩地层岩石抗压强度大,岩石可钻性普遍在9~10 级,机械钻速较低。多维冲击器的能量来源于自激振荡脉冲射流,它是一种轴向和扭向复合冲击钻井工具[12],见图2。该工具可在215 ℃高温环境中正常工作,适合在青海油田基岩目的层代替螺杆或配合牙轮使用,可获得更高机械钻速,且工具压耗小,可达到更高的循环排量,能满足深部地层携岩要求。

图 2 多维冲击器Fig. 2 Multi-dimensional impactor

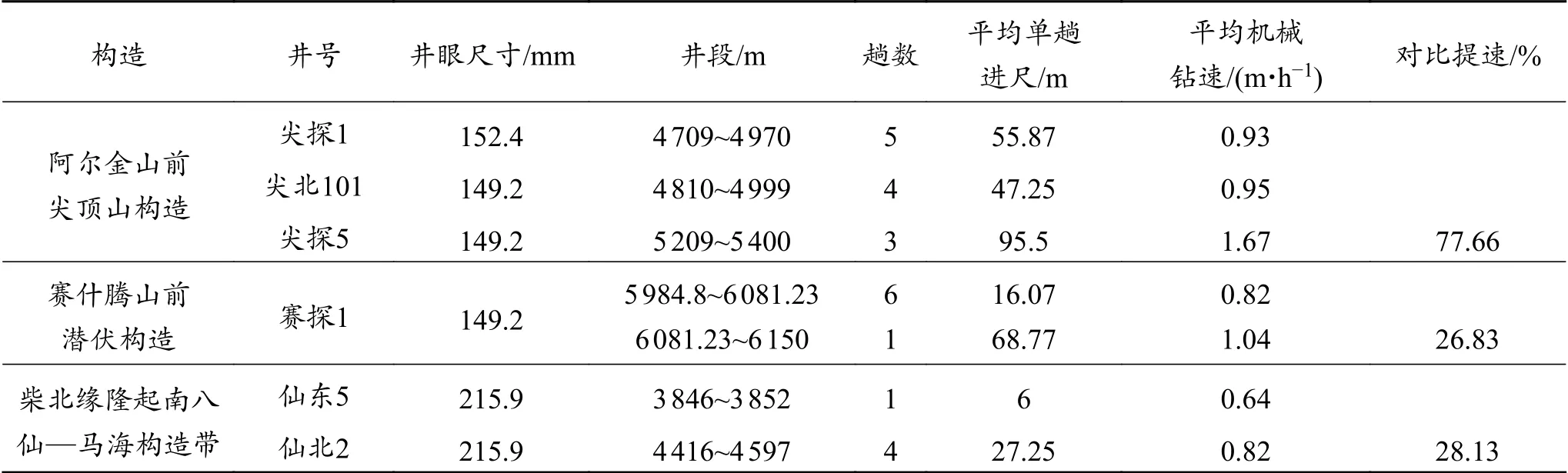

该工具是2018 年引进青海市场的提速工具,目的是解决青海地区基岩地层单只钻头进尺少、机械钻速低的问题。应用效果对比见表5。在尖顶山等3 个井区应用后,在单趟进尺增加的前提下,对比邻井或相邻井段提速26.83%~77.66%,提速效果明显。

表 5 多维冲击器在基岩地层的应用效果Table 5 Application effects of multi-dimensional impactor in basement formations

3 应用效果评价

青海油田深探井优快钻井技术在现场应用中经过不断完善,应用效果显著。据统计,渤海钻探在青海油田完成深探井共计17 口,首次应用了非常规井身结构、垂直钻井技术、精细控压技术和BH-WEI复合有机盐优质钻井液技术,随着勘探深度逐年递增,事故复杂率在2020 年得到显著控制。2016-2019年平均井深5 293 m,平均事故复杂率13.44%,平均井底位移119.23 m。2020 年平均井深6 017 m,平均事故复杂率3.41%,同比降低74.63%,平均井底位移110.88 m,同比减少了7%。

阿尔金山前牛中区块牛新1 井完钻井深5 410 m,在比邻井牛探1 井深414 m 前提下,钻井完井周期188.5 d,比邻井减少了102.26 d,事故复杂率2.78%,比邻井降低了92.79%。阿尔金山前尖北区块部署井逐口刷新区块机械钻速、月速、钻井完井周期、深度等多项技术指标,区块施工最后一口预探井尖探6 井完钻井深5 304 m,钻井完井周期116.42 d,平均机械钻速5.8 m/h,相比区块首口井尖探1 井在井深深308 m 前提下,钻完井周期缩短了76.33 d,机械钻速提高了79%,技术应用效果显著。冷湖七号构造的仙西3 井完钻井深6 000 m,钻井完井周期179.46 d,相比邻井仙西1 井和仙西2 井平均井深深685.5 m,平均钻完井周期缩短64.79 d,实现了零事故复杂(邻井平均事故复杂率24.85%)。赛探1 井成功完成了6 077.20~6 081.23 m 的取心任务。

4 结论与认识

(1) 非常规井身结构较常规井身结构多一级套管程序,提高了钻井过程中应对深层未知地层风险的能力,是风险探井、复杂井成功钻探的关键,但井眼尺寸放大一级,在满足地质勘探成功的同时,大尺寸井眼提速仍需进一步研究。

(2) 垂直钻井技术有效提高了井身质量。推荐在中上部地层使用国产BH-VDT 垂直钻井系统,深部地层使用Power-V 垂直钻井系统。

(3) 形成了一套应对高压盐水层行之有效的方法,通过常规手段难以控制时,应用精细控压技术可以有效降低事故复杂的发生。

(4) BH-WEI 复合有机盐钻井液体系在高密度、高井温、高含盐膏条件下,流变性好,滤失量低,润滑性好,体现出其良好的稳定性能,在应对高压盐水层表现出良好的抗污染能力,减少了井下复杂的发生。

(5) “扭力冲击器+垂直钻井系统”和“脉冲接头+螺杆钻具”提速工具集成钻井技术可进一步推广。