6号对称道岔脱轨机理及影响因素

2021-06-06司道林王树国杨东升

司道林 ,王树国 ,王 猛 ,杨东升 ,王 璞

(1. 中国铁道科学研究院集团有限公司铁道建筑研究所,北京 100081;2. 中国铁道科学研究院集团有限公司高速铁路轨道技术国家重点实验室,北京 100081)

6号对称道岔是我国编组站场的主型道岔类型,由于其结构紧凑、占地小、利用率高且具备一定的通行能力,因此,在编组站得到广泛使用. 目前,全路共铺设4 363组此类型道岔,其中60.9%由50 kg/m钢轨制造(其中34.4%为木枕结构),30.4%由43 kg/m钢轨制造(其中94.5%为木枕结构),0.3%由60 kg/m钢轨制造(全部为砼枕结构)[1].

3种轨型道岔平面线型的主要结构尺寸一致.6号对称道岔全长17.457 m,前长7.437 m,后长10.020 m;导曲线半径为180 m,尖轨线型为直线,尖轨转辙角为1.07°;道岔区内轨距为1.450 m,较标准轨距加宽15 mm.

现场调研6号对称道岔应用情况发现,道岔区发生多起脱轨事故. 据不完全统计,2003年至今,全路已发生百余起脱轨事故. 脱轨特征极为相似,车轮均在距尖轨尖端200~300 mm处轮缘开始接触尖轨,爬上尖轨轨顶后继续走行,在距尖轨尖端约6~7 m处由非工作边侧掉下钢轨,导致脱轨.

道岔区脱轨事故给运输生产安全带来极大隐患的同时导致轨道部件伤损严重,造成巨大经济损失,也干扰正常运输生产秩序. 脱轨事故发生后,工务部门精确调整道岔区结构尺寸和轨道几何状态,使其完全满足维修规范要求,但脱轨事故仍时有发生,且毫无征兆,难以观测和预判,给生产运输带来较大困扰.

针对时有发生的脱轨事故,国内学者开展大量研究. 费维周[2]认为编组站道岔脱轨与缓行器制动、道岔防磨护轨安装状态未到位、轨道几何尺寸偏差较大有关;李章凤[3]则认为道岔区正矢不良、水平超限是导致脱轨的主要原因,防磨护轨也是导致脱轨的影响因素,应优化道岔设计,取消防磨护轨.

本文将在前期调研的基础上,系统研究道岔区轮轨关系,探索脱轨机理,并得出影响道岔区脱轨的关键因素,为制定道岔区脱轨事故发生提供借鉴.

1 脱轨机理

根据脱轨形态的不同,脱轨可分为爬轨、跳轨、滑轨、倾覆等形式:爬轨脱轨一般发生在轮对冲角大、速度低的情况;跳轨脱轨发生在高速运营时车轮跳起后在横向荷载作用下轮缘跳上轨顶;滑轨脱轨通常在轮对负冲角状态下出现;倾覆脱轨主要是由于偏载或强横风作用所致. 列车通过6号对称道岔时速度较低(一般不超过20 km/h),且在较大转辙角和半径180 m导曲线作用下产生大幅值的轮对冲角,属于典型爬轨脱轨.

关于脱轨的形成机理已进行了大量研究:法国学者NADAL于1896年基于轮轨间的摩擦自锁原理提出纳达尔脱轨准则[4];日本学者横濑景司基于小比例轮对试验,将二维NADAL脱轨准则推广至三维[5-6]. 陈果等[7]认为脱轨与横向力作用时间有关,提出了与横向力作用时间有关的判定准则;美国TTCI学者Wu等[8-9]提出考虑轮对冲角的脱轨判定准则(AOA),负冲角时AOA准则与NADAL准则差异显著,正冲角时AOA脱轨限值与NADAL脱轨限值无明显差异,这与关庆华等[10]的研究结果一致;王健等[11]建立考虑蠕滑力的三维脱轨模型,结果表明在大轮对冲角状态下轮轨横向力占切向力的90%以上,此时三维的脱轨系数临界值与NADAL脱轨限值基本相同. 综上分析可见,NADAL脱轨准则仍可用于分析大轮对冲角状态下的爬轨脱轨机理.

NADAL脱轨系数临界值为

式中:μ为摩擦系数;α为接触角;Q为轮轨横向力;P为轮轨垂向力.

摩擦系数和接触角是主要影响参数,本文通过改变摩擦系数(0.1~0.8)和接触角(30°~80°)计算得到脱轨系数临界值随摩擦系数和接触角的变化规律,如图1所示. 由图1可见:各种摩擦系数条件下,脱轨系数临界值均随接触角的增加而不断提高,接触角相同时,摩擦系数减小可利于提高脱轨系数临界值;接触角减小、摩擦系数增加将降低脱轨系数临界值,当接触角的正切值小于摩擦系数时轮轨间无抗脱轨能力. 因此,为确保轮轨间具备一定的抗脱轨能力,应尽可能增加接触角,并使摩擦系数保持在合理范围内,避免大幅值摩擦系数的出现.

图1 脱轨系数临界值随轮轨接触参数的变化规律Fig. 1 Critical values of derailment coefficients vary with wheel-rail contact parameters

由于摩擦系数受气候条件、钢轨表面粗糙度等不可控因素的影响,通常采用控制接触角来保证轮轨间的抗爬轨性能. 我国货车车轮采用LM型踏面,轮缘角最大值为70°(距顶部11.6 mm),靠近轮缘顶部时接触角不断减小,如图2所示. 当车轮与顶宽5 mm的理论尖轨型面接触时,轮缘接触点距轨顶7 mm,此时的接触角仅为53°,如图3所示. 当轮轨摩擦系数分布在常见范围0.30~0.40时,对应的脱轨系数临界值仅为0.61~0.73,而现场实测得到脱轨系数超过1.0. 6号对称道岔在尖轨尖端存在较高的脱轨风险. 因此,轮缘贴靠尖轨时形成的不利接触状态是导致6号对称道岔脱轨风险较高的根本原因. 改善尖轨尖端的轮轨接触状态是提高6号对称道岔安全性的根本措施.

图2 LM型车轮踏面轮缘参数Fig. 2 Flange parameter of profile LM

图3 LM型车轮轮缘接触角Fig. 3 Flange contact angle of profile LM

2 脱轨影响因素分析

上文基于准静态理论分析了6号对称道岔脱轨的机理,得出了车轮爬轨的必要条件. 然而轮对是否最终爬上钢轨与车辆/轨道结构参数、道岔参数、线路条件等诸多因素有关. 为此,基于多体动力学理论[12],采用文献[13]中的方法建立车辆-道岔动力学模型,计算货车时速20 km通过既有6号对称道岔时的动力学响应,分析尖轨降低值、尖轨转辙角、轨道刚度、轨道线型及车辆悬挂刚度对车轮爬轨的影响规律,从而得出影响车轮爬轨的敏感因素,为整治措施的提出提供理论支撑.

脱轨系数是评估脱轨性能的常用指标,但其难以准确描述爬轨风险程度和安全裕量,因此本文以车轮抬升量作为脱轨性能的评判指标,车轮抬升量即车轮踏面与钢轨顶面间的距离. 为便于对比分析各类参数的影响规律,首先以既有6号对称道岔结构参数基础,通过调整摩擦系数得到爬轨的临界状态,以此为基准改变各类参数的分布范围得到车轮抬升量的变化规律,由此分析各类参数对爬轨风险的影响特性.

图4描述了空、重车摩擦系数在0.5°~0.6° 范围变化时车轮抬升量的时程曲线,图中横坐标60 m处为尖轨尖端,由图4(a)展示了摩擦系数对空车车轮抬升量的影响规律,车轮在尖轨尖端开始爬升,爬升量随着摩擦系数的增加而提高. 由图4(a)可知:当摩擦系数小于0.58时,车轮爬升至一定高度后由于滚动圆半径增加,车轮又恢复至踏面接触,车轮抬升量幅值不超过10 mm,小于轮缘高度,车轮未爬上轨顶;而当摩擦系数达到0.59时,车轮抬升量持续增加,不再恢复,直至爬上轨顶. 因此,可认为轮轨间摩擦系数0.59即为空车爬轨临界值状态. 与空车相比,重车车轮抬升量明显小于空车,如图4(b)所示.由图4(b)可知:当摩擦系数达到0.70(此值出现概率较小)时,车轮抬升量仍不足7 mm,所以重车爬轨风险明显低于空车. 现场调研结果也表明,爬轨车辆均为空车. 可见,研究脱轨影响因素及措施时应着重以空车为研究对象.

图4 车轮抬升量随摩擦系数的变化关系Fig. 4 Relationship between wheel lift and friction coefficient

2.1 尖轨降低值

尖轨降低值直接决定尖轨开始承载时与轮缘的接触角度,是影响脱轨性能的重要参数. 既有6号对称道岔通常采用藏尖式尖轨结构,尖轨尖端相对于基本轨降低23.0 mm,尖轨顶宽5 mm断面通常为轮缘初始接触点,以此断面为基准提出5种尖轨降低值方案,如表1所列,其中方案Ⅰ为既有6号对称道岔方案. 图5为5种降低值方案对应的轮轨接触状态,轮缘接触点距轮缘顶部的距离分别为7.0、9.0、12.0、18.0、21.0 mm,方案Ⅲ、Ⅳ、Ⅴ轮缘接触点高于轮缘最大角(70°)位置,有利于提高抗脱轨能力.

表 1 尖轨降低值Tab. 1 Cases of switch rail machined depth

图5 轮缘接触状态Fig. 5 Flange contact statues

图6为5种尖轨降低值方案对应的车轮抬升量计算结果,随着降低值的减小,车轮抬升量随之减小,当尖轨顶宽5 mm处降低值由14 mm减至10 mm时,车轮抬升量由29 mm大幅减至3 mm,尖轨顶宽5 mm处降低值小于8 mm时车轮不会抬升. 因此,适当减小尖轨降低值有利于降低脱轨风险,由于尖轨降低值减小会使得尖轨提前承载,为避免尖轨薄弱断面承载,建议采用方案Ⅲ中的尖轨降低值设置方案. 尖轨顶宽5 mm对应的降低值取为10 mm,并通过刨切基本轨来适当加宽尖轨,增加尖轨承载面积,避免因提前承载导致接触伤损的快速出现.

图6 车轮抬升量与尖轨降低值对应关系Fig. 6 Relationship between wheel lift and machined depth

2.2 尖轨转辙角

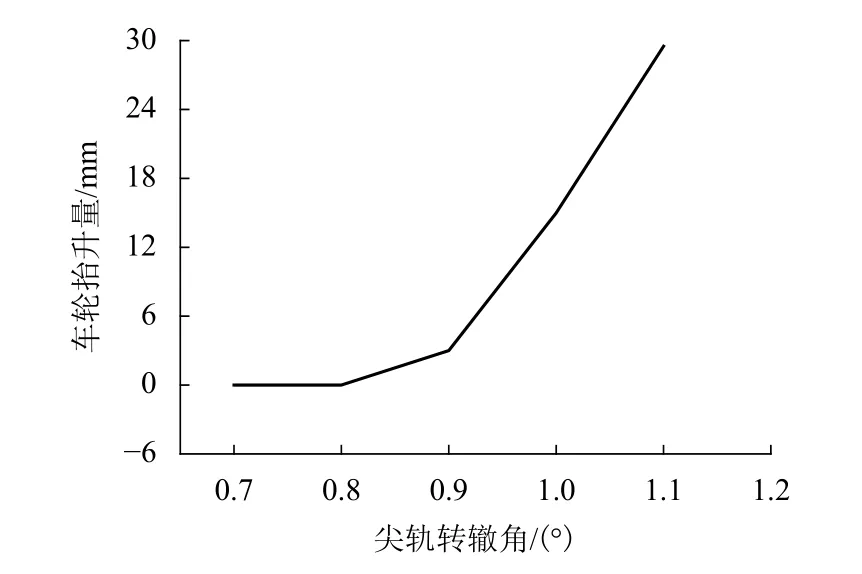

尖轨转辙角直接决定轮对冲角,进而影响轮缘接触尖轨时的轮轨动力作用. 在轮对冲角作用下产生横向蠕滑力,促使轮对爬上钢轨. 既有6号对称道岔尖轨与曲基本轨间的转辙角为2.14°,则尖轨转辙角为之一半(1.07°). 尖轨转辙角受尖轨线型的限制,降低幅度有限,计算时考虑0.70°、0.80°、0.90°、1.00°和1.10° 5种工况. 图7为5种尖轨转辙角对应的车轮抬升量计算结果,随着转辙角的减小,车轮抬升量随之减小,当转辙角由1.10° 降至0.90° 时,车轮抬升量由29 mm大幅减至3 mm,转辙角小于0.80° 时车轮不会抬升. 但尖轨转辙角的减小,将增加道岔尖轨和道岔长度,难以适应既有道岔的铺设空间. 在道岔结构总体尺寸满足要求的前提下优化道岔线型,尽可能使尖轨转辙角降至0.90° 以下.

2.3 轨道刚度

现场调研发现,混凝土道岔的脱轨概率明显高于木枕道岔,因此轨道刚度也是影响爬轨重要因素. 既有6号对称道岔轨下胶垫刚度范围为110~150 kN/mm,由于道岔区横向力较大,基本轨内侧轨底无扣件扣压,为防止钢轨倾翻,基本轨外侧通常安装轨撑,钢轨横向刚度较高. 计算时考虑有、无轨撑两种情况,胶垫刚度分别取50、75、100、125、150 kN/mm. 图8为车轮抬升量随轨道刚度变化的计算结果. 由图8可知:有轨撑时,垫板刚度减小对轨道刚度的影响有限,车轮抬升量在19.0~29.0 mm范围内变化;无轨撑时,垫板刚度由150 kN/mm降至50 kN/mm时,车轮抬升量由19.0 mm减至2.5 mm.因此,建议取消轨撑提高轨道横向弹性,兼顾扣件系统变形的限值,建议垫板刚度75~100 kN/mm.

图7 车轮抬升量与尖轨转辙角对应关系Fig. 7 Relationship between wheel lift and contact angle

图8 车轮抬升量与轨道刚度对应关系Fig. 8 Relationship between wheel lift and track stiffness

2.4 轴箱定位刚度

车辆悬挂参数是决定车辆动力学性能的重要因素,其中轴箱水平定位刚度直接决定轮对导向性能,是影响轮对冲角和横移量的重要参数. 常用K6转向架轴箱纵向和横向名义刚度分别为16 kN/mm和11 kN/mm,计算时轴箱纵向定位刚度取8、12、16、20、24 kN/mm,横向定位刚度取7、9、11、13、15 kN/mm.图9为车轮抬升量随轴箱定位刚度变化的计算结果. 由图9可知:轴箱纵向定位刚度大于名义值时车轮抬升量保持不变,由16 kN/mm降至12 kN/mm时车轮抬升量由29 mm降至7 mm;轴箱横向定位刚度大于名义值时车轮抬升量保持不变,由11 kN/mm降至7 kN/mm时车轮抬升量由29 mm降至1 mm.可见,车辆状态也是影响爬轨脱轨的敏感因素,轴箱定位刚度增加时会加强轮对约束,增加爬轨风险. 必要的轴箱定位刚度是保证车辆动力学性能的前提,但在运营过程中应加强车辆状态的检查,轴箱定位装置损坏、胶垫压溃时应及时更换,防止因轴箱定位不良而增加脱轨风险.

图9 车轮抬升量与轴箱定位刚度对应关系Fig. 9 Relationship between wheel lift and axle stiffness

2.5 线路条件

站场内空间有限,道岔前端通常设置小半径曲线,使得轮对以大幅横移量进入道岔,较大轮对冲角与尖轨尖端接触增加爬轨风险. 计算时取200、250、300、350、400 m 5种曲线半径,道岔前夹直线长度分别为0、1、2、3、4 m. 图10为车轮抬升量随线路条件变化的计算结果. 由图10可知:随着道岔前曲线半径的增加车轮抬升量不断减小,曲线半径超过400 m时,即使无夹直线时也会大幅降低爬轨风险;曲线半径相同时,道岔前夹直线越长,车轮抬升量越小,当夹直线长度超过3 m时,道岔前端各种曲线半径对应的车轮抬升量相当,夹直线足够长时,道岔前端曲线对道岔区动力学的影响较小. 因此,道岔前曲线半径较小时,应设置3 m以上的夹直线,使轮对横移在一定程度向轨道中心恢复,避免进入道岔时轮缘贴靠尖轨运行,从而降低爬轨风险.

图10 车轮抬升量与线型对应关系Fig. 10 Relationship between wheel lift and track layout

3 结 论

本文总结了我国主型6号对称道岔的应用现状,采用准静态轮轨接触理论进行爬轨机理分析,并建立车辆-道岔动力学模型计算道岔区的动力学响应,以车轮动态抬升量为评判指标分析车辆、轨道、道岔结构等因素对爬轨性能的影响特性,得出以下结论:

1) 车轮轮缘贴靠尖轨尖端时产生两点接触,轮缘顶部轮轨接触点处的接触角较小,脱轨系数临界值不足0.73,抗脱轨能力严重不足,轮缘贴靠尖轨尖端形成的不利接触状态是导致6号对称道岔脱轨风险较高的根本原因.

2) 为提高道岔抗爬轨能力,建议尖轨顶宽5 mm降低值不宜大于10 mm,在道岔总体尺寸允许的条件下建议尖轨转辙角降至0.9° 以下.

3) 保持一定轨道弹性有助于降低爬轨风险,建议取消轨撑结构,垫板刚度取值范围为75~100 kN/mm.

4) 道岔前端与曲线连接时,建议设置长度不小于3 m的夹直线.

5) 轮对轴箱定位刚度是影响道岔区动力学性能的敏感因素,保持良好轴箱定位弹性,防止轴箱定位不良导致轴箱定位刚度增加.

此外,应定期在尖轨尖端进行润滑,使得尖轨尖端侧面摩擦系数保持在0.30以下,以提高脱轨系数临界值,降低脱轨风险.