铝硅涂层叶片的振动光饰制备工艺参数优化

2021-06-05戚厚军秦程现叶帅奇

杨 嵩,戚厚军,秦程现,叶帅奇

(1.天津职业技术师范大学机械工程学院,天津300222;2.北华航天工业学院机械工程学院,河北 廊坊 065000)

1 引言

振动光饰,又称振动光整加工技术,始于20 世纪70 年代,由美国Bendix 公司的LarruxK.Gillepie 先生提出。振动光饰技术虽在我国起步较晚,但随着工业技术的发展,振动光饰技术也引起大家的重视[1-2]。通过研究铝硅涂层叶片的振动光饰技术,目的是提高铝硅涂层叶片的表面质量,不仅能提高叶片表面强度,还能改善航改型燃机的使用效率[3-6]。以航改型燃气轮机RB211-24G 为例来说,为保证其使用安全性,要对关键部件铝硅涂层叶片做定期损伤检查[7]。只要有一片叶片出现问题,同组其余叶片都要进行同样的修复处理,这样需要修复的叶片数量就会很大。振动光饰是铝硅涂层叶片修复的主要方法之一[8-10],但在实际的铝硅涂层叶片振动光饰修复处理中,叶片表面的光饰效果并不理想[11-12],主要的问题有:第一,叶片表面粗糙度Ra≧(0.8~1.0)μm,而修复标准要求除叶片尖角保护不加工外,叶片其余部位应控制在Ra<0.8μm,达不到修复标准要求。第二,铝硅涂层叶片的涂层厚度不均匀,局部厚度≦20μm,达不到修复标准要求。第三,在振动光饰加工后叶片表面经常出现磕碰划伤,涂层脱落掉块,气动性能异常等问题[13]。振动光饰也会存在加工效率低,加工周期长的问题[14]。所以如何提高铝硅涂层叶片振动光饰的修复合格率和加工效率,保证叶片的表面质量就成为亟待解决和研究的问题。

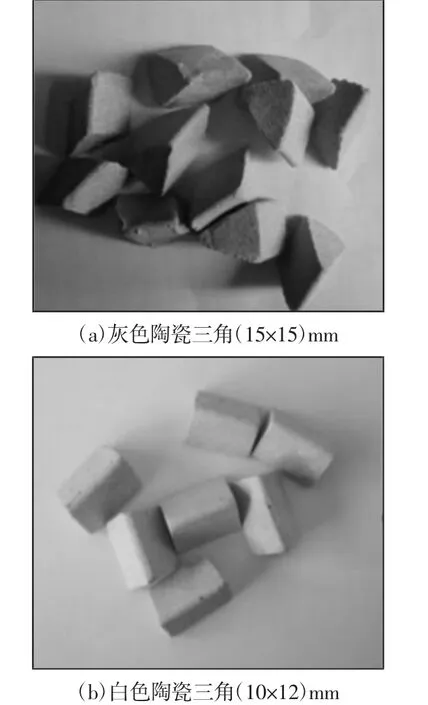

对航改型燃气轮机RB211-24G 铝硅涂层叶片的振动光饰制备工艺参数优化的目的是为保证振动光饰表面质量和提高振动光饰加工效率。具体的优化约束条件是:一是表面质量的要求,表面粗糙度不得超过Ra 0.5μm,表面无缺陷,纹理均匀清晰;涂层均匀,厚度不少于20μm,色泽明亮;二是加工效率的要求,整个振动光饰耗时不能超过120min;三是要选用已用设备及配套附件,实现成本最优化和周期最短。主要是从振动光饰所用的磨剂和磨料的型号,以及振动光饰设备的选型及参数调整三个方面来完成具体的优化。

2 振动光饰的磨剂选取

振动光饰的磨剂是振动光饰过程中添加到磨料与叶片被光饰表面之间的抛光剂,光亮剂、清洁剂,活性剂[15-16]。它不仅可以起到抛光清洁的作用,而且还可以改变叶片被光饰表面的活性,从微观上改善叶片被光饰表面的表面质量。振动光饰常用的磨剂种类繁多,一般选取时主要考虑应与振动光饰设备配套,所以选用的是美国哈蒙特机械公司生产L-620 和XL-528 两种,L-620 磨剂主要成份是硅酸盐、三乙醇胺、胺羧酸盐等成分,PH 值大约为10.4 偏碱性,颜色为淡绿色。另外一种XL-528 主要针对对铁质材料,具有绶蚀作用,PH 值大约是8.4,偏碱性。实际在铝硅涂层叶片的振动光饰试验中发现,L-620 表面质量要优于XL-528,但效率方面XL-528 要优于L-620,选取原则是优先保证表面质量的前提下才会考虑加工效率,所以最终选取了L-620。

3 振动光饰的设备选型及参数调整

对于RB211-24G 铝硅涂层叶片的振动光饰加工,选用已有设备美国的哈蒙特立式振动滚磨机。设备振幅可调范围为(5~9)mm。设备磨料总容积为700L,实际加注磨料最佳是500L,磨剂与水按比例调和使用。立式振动滚磨光整机属于空间运动单轴惯性激振器驱动,激振器的轴竖直安装,轴上两端装有偏心块,当激振器的主轴高速旋转时,偏心块在水平上产生离心激振力,在竖直方向上产生激振力矩,因此磨料伴随叶片在容器中呈环形螺旋运动[17-19]。

在试验初期,注意到叶片在磨料中运动翻滚频率低是引起设备加工效率低的主要原因,所以要设法提高叶片在磨料中运动翻滚频率。根据立式振动光饰机的受力分析,激振器在水平平面内产生的激振力P(t)计算公式,如式(1)所示。激振器产生绕水平面轴线的激振力矩M(t)计算公式,如式(2)所示。

式中:P(t)—水平平面内产生的激振力;

M(t)—激振器产生的绕水平面轴线的激振力矩;

m—偏心块的质量,通常选取上下两偏心块的质量相等;

w—激振器主轴的角速度;

r—偏心块质心到竖直轴的距离;

a—两块偏心块在水平平面内的夹角;

d0—两偏心块中心距离;

d—上偏心块到容器质心的距离。

从式(1)和式(2)可知,改变叶片在磨料中运动翻滚频率就需要考虑改变立式振动滚磨机配重块的重量和角度。偏心块质量或偏心块质心偏移量过大时,则振动轴旋转时偏心块产生离心力就过大,离心力过大引起剧烈的振动,振动光饰加工效率就越高,振动光饰表面的表面质量越差。从设备结构上考虑,偏心块质量或偏心块质心偏心量太大,会造成振动过于剧烈,虽然加工效率会大大提高,但表面质量会很差,同时会大大降低支撑振动轴的寿命。反之,偏心块质量和偏心块质心偏移量过小,又造成振动过于平缓,加工效率低,但可获得良好的光饰表面质量,并可防止易变形件在加工过程中的变形。

所以根据试验情况,上下偏心块质量m0同时增加0.5kg,激振力P(t)和激振力矩M(t)增加到原来的两倍,结果叶片光饰时间从原来的12 小时缩减到6 个小时,叶片在容器内翻转流畅,效率较高,仅从加工时间上来分析,加工效率的问题得到初步解决。但光饰加工过的表面粗糙度为Ra0.9μm,涂层厚度也从60μm 快速下降到20μm,低于20μm 就不能满足RB211-24G 硅铝涂层叶片表面质量的修复要求。

4 振动光饰的磨料选取

振动光饰中磨料的选取对叶片光饰表面质量和涂层厚度也有直接的关系,同时对叶片光饰加工效率也有很大的影响,所以叶片的振动光饰加工中磨料的选型至关重要。据调研磨料的种类也很繁多,从材料上分主要有棕刚玉、白刚玉、碳化硅、陶瓷、树脂、果壳等。从形状分主要有球形、三角形、圆柱形、圆锥形、菱形及其它特殊形状。从磨料的粒度分有粗磨、中磨、精磨和精细抛磨,粒度从70 目到2000 目,表面粗糙度由Ra0.8μm 到Ra1.6μm[14]。技术方案已经确定了针对RB211-24G 叶片选用陶瓷类或氧化铝类磨料来进行振动光饰的表面加工,而磨料的材料、形状、粒度、磨料的装入量等参数需要通过试验结果对比后确定。

4.1 第一轮磨料选取试验

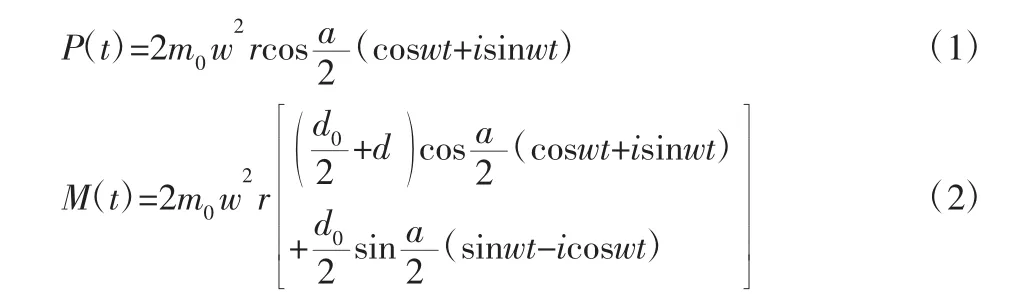

RB211-24G 铝硅涂层叶片要求相对较高,不仅要考虑叶片的表面粗糙度,漆层厚度,还要注意表面的色泽和纹理等方面的要求。从设备初步试验结果看,磨料选择是影响叶片质量的一个重要因素,先从中压气机静子喷漆叶片开始试验,依据叶片的大小和形状,选取了五种磨料:灰色陶瓷斜三角(20×20)mm、灰色陶瓷圆球SR4mm、灰色陶瓷锥形φ(15×15)mm、白色陶瓷正三角(8×8)mm、白色陶瓷圆球SR5mm,第一轮试验磨料实物,如图1所示。

图1 第一轮试验磨料实物图Fig.1 Material Drawing of the First Test Abrasive

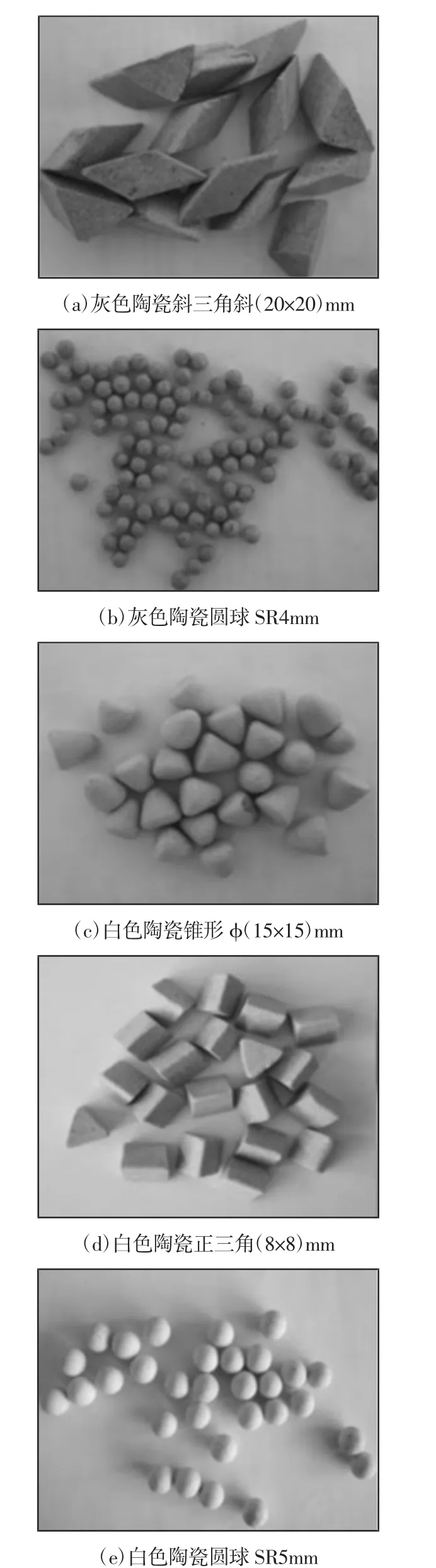

通过振动设备光饰加工,每半小时间隔取样观察叶片加工效果变化,主要观察叶片表面纹理、色泽、粗糙度、涂层厚度、叶片边角尺寸等,振动光饰设备容积为700L,初轮磨料约为350L,约占容积比的50%,加过程中的磨剂是L-620。第一轮试验参数及结果,如表1 所示。

表1 第一轮试验数据Tab.1 Data of the First Test

从第一轮磨料选取试验结果分析可知,圆球状磨料加工后表面不平整,切削力差。白色陶瓷较硬对铝硅叶片表面有磕印或划伤,灰色陶瓷切削力较强,振动光饰后表面粗糙度达不到修复要求。在整个振动光饰加工过程中使用光饰防水胶带保护叶片两端缘板,避免缘板受损或划伤叶片表面,但从试验结果看,会有部分光饰保护胶带脱落,出现叶片两端缘板划伤叶片叶面的情况,这种情况是绝对禁止的,要采取必要措施加以避免,叶片划伤情况实物示意图,如图2 所示。

图2 叶片划伤情况实物图Fig.2 Actual Picture of Blade Scratches

4.2 第二轮磨料选取试验

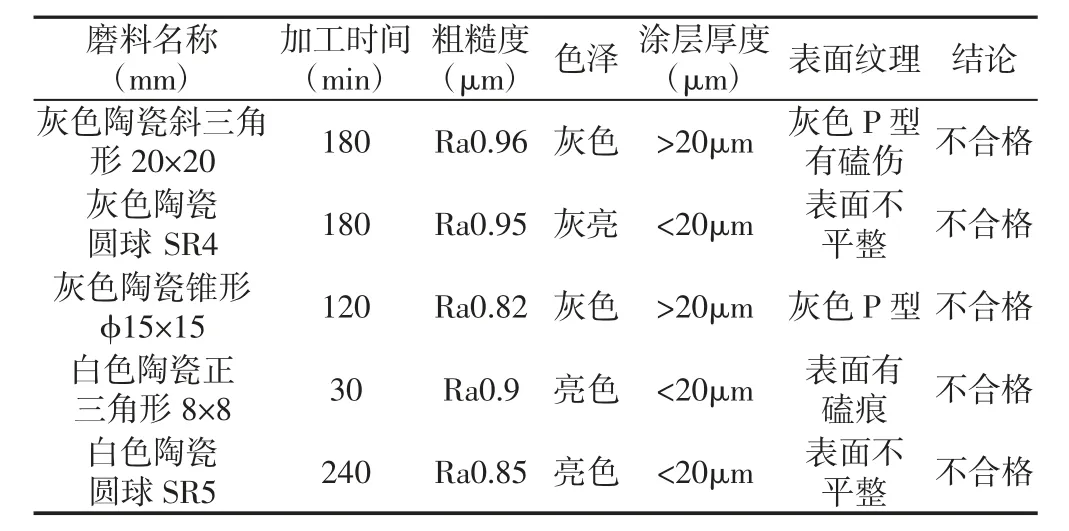

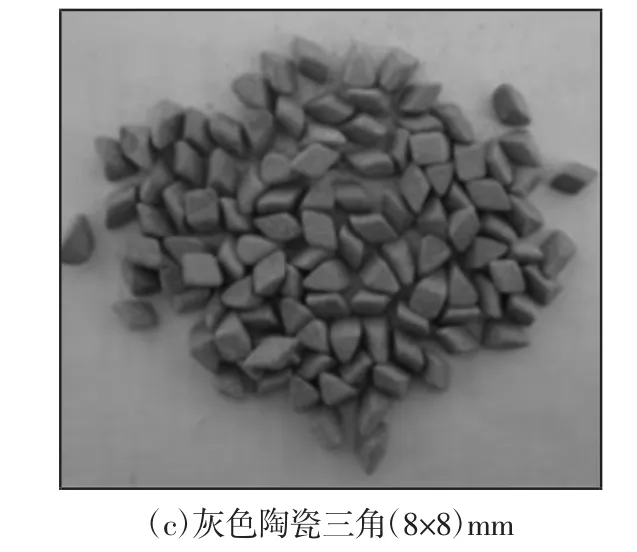

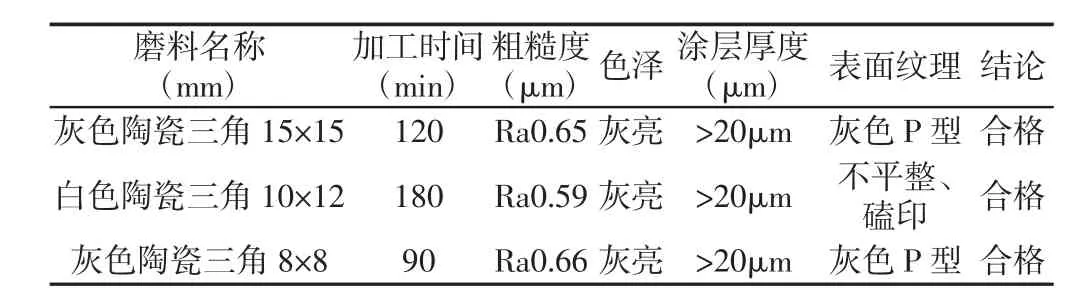

通过第一轮试验结果及磨料特性分析,再结合振动设备的特点,选取灰色陶瓷三角(20×20)mm 为基础样本进行磨料的配比改进,调整磨料尺寸大小和含沙量。特烧制第二轮试验磨料实物图所示的灰色陶瓷三角(15×15)mm、白色陶瓷三角(10×12)mm、灰色陶瓷三角(8×8)mm 三种磨料,如图3 所示。磨料与叶片体积比约为1:2,磨剂继续使用L-620。第二轮试验参数及结果,如表2所示。

图3 第二轮磨料实物图Fig.3 Second Abrasive Material Drawing

表2 第二轮试验数据Tab.2 Data of the Second Test

第二轮试验结果表明灰色陶瓷三角(15×15)mm 和灰色陶瓷三角(8×8)mm 两种磨料效果较好,振动光饰加工后的叶片符合修复要求。

白色陶瓷三角(10×12)mm 也能达到叶片修复要求,但是振动光饰加工后叶片表面存在轻微的磕印或划伤,说明仍有少量的光饰保护胶带脱落,导致叶片两端缘板划伤叶片表面的情况,且在叶片尖角部位局部出现涂层减薄趋势,造成涂层厚度不均匀的缺陷,这同样也是铝硅叶片振动光饰加工绝对要避免发生的加工缺陷,涂层厚度减薄实物,如图4 所示。

图4 涂层厚度减薄实物图Fig.4 Physical Picture of Coating Thickness Reduction

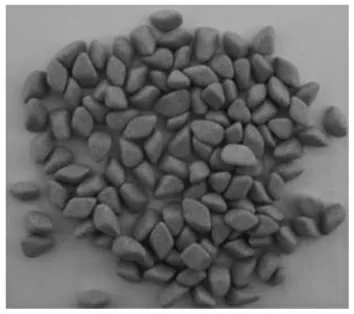

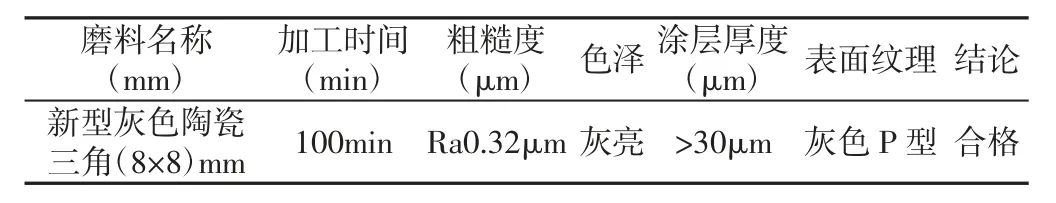

4.3 第三轮磨料选取试验

根据第二轮试验结果,考虑磨料特性,在灰色陶瓷(8×8)mm磨料的基础上,调整磨料含沙比例,进行成分微调,调整烧结温度,烧制新型灰色陶瓷三角(8×8)mm,第三轮磨料实物图,如图5所示。磨料与叶片体积比约为1:2,磨剂继续使用L-620。第三轮试验参数及结果,如表3 所示。

图5 第三轮磨料实物图Fig.5 The Third Abrasive Material Drawing

表3 第三轮试验数据Tab.3 Data of the Third Test

经过第三轮对叶片的振动光饰加工试验后,实际检测结果表明叶片完全符合修复标准要求,加工效率也大幅度提高,光饰表面粗糙度小于Ra0.32μm,涂层厚度均匀且均超过30μm,表面光亮无划痕无掉块,也没有气动性能异常的问题。振动光饰加工合格的叶片实物,如图6 所示。

图6 振动光饰加工合格的叶片Fig.6 Blade Qualified for Vibration Finishing

经过多轮试验确定新型灰色陶瓷三角(8×8)mm 是RB211-24G 铝硅涂层叶片进行振动光饰加工最理想的磨料。同时这种磨料还适合光饰加工其他各种叶片,修复效果同样良好,且价格低廉应用性好。需要特别注意振动光饰设备的容量,每轮光饰的叶片数要根据同组叶片数和光饰轮数来确定,尽可能每轮光饰的叶片数量相等,而且在每个叶片非光饰位置部位安装保护胶套。RB211-24G 铝硅涂层叶片非光饰部位均安装了保护胶套,光饰一组装入的叶片数为10 片,光饰保护套实物,如图7 所示。

图7 光饰保护套实物图Fig.7 Picture of Light Decoration Protection Cover

5 结论

RB211-24G 铝硅涂层叶片的振动光饰过程复杂,容易出问题,需要严格控制整个光饰过程。通过试验验证获得铝硅涂层叶片振动光饰制备工艺的最优参数为:选用美国哈蒙特立式振动滚磨机,配合L-620 磨剂和新型灰色陶瓷三角(8×8)mm 磨料。采用此振动光饰参数均能保证光饰后的铝硅涂层叶片表面粗糙度小于Ra 0.5μm,涂层厚度均匀且尺寸介于(30~60)μm 之间,色泽灰亮,表面纹理均匀清晰明亮,光饰效果良好,表面质量高。整个振动光饰过程均保证在100min 内完成,光饰效率高,光饰质量稳定性好,完全满足实际工作各方面要求。