旋转超声磨边机床设计与实验研究

2021-06-05黎志国张永俊

黎志国,姚 震,张永俊,郭 刚

(1.广东工业大学机电工程学院,广东 广州 510006;2 广州市非传统制造技术及装备重点实验室,广东 广州 510006)

1 引言

在瓷砖生产中,磨边倒角的加工目前分为干磨和湿磨两种工艺方法。与湿磨相比,干磨工艺无需对瓷砖进行烘干处理,也省去后续对废水处理,磨削余料可回收利用,达到节省成本绿色环保的效果。目前我国的瓷片及仿古砖产品生产中多运用干法磨边工艺,而吸水率小于1%的瓷砖,仍采用湿法磨边工艺。

旋转超声加工硬脆材料时,具有减小磨削力,提高工件表面质量,提高加工效率等优点。国内外学者对旋转超声加工进行了研究,文献[1-2]发现切削力随磨料浓度、磨料颗粒半角和进给速度增加而增加,随磨粒直径、振幅和主轴增加而减小。文献[3]发现超声辅助振动能减小磨削热,并且能同时减小磨削过程中的法向力和切向力。文献[4]发现超声辅助磨削能够减小法向力和切向力以及改善表面加工质量。文献[5]建立恒速进给式旋转超声加工脆性材料的切削力模型,发现减少金刚石磨粒数量、磨粒半径和进给速度以及提高超声振幅和主轴转速均能减小切削力。文献[6]发现旋转超声加工具有降低切削力、减小出孔崩边尺寸优势。文献[7]通过建立磨削力数学模型,表明二维超声磨削的法向磨削力小于普通磨削,但是切向磨削力和轴向磨削力均有所增大。文献[8]建立了单科磨粒的切削变形力和摩擦力数学模型,发现超声振动冲击作用、工件材料软化效应与超声振动润滑效应使磨削力降低。文献[9-10]设计了微细超声加工机床的关键零部件和运动控制系统,采用双超声振动系统,使闭环结构满足微超声加工恒力进给。

目前旋转超声加工大部分的研究集中在工程陶瓷和高性能陶瓷中,关于瓷砖磨边领域应用的报道较少。因此设计了旋转超声磨边机床,并研究旋转超声加工在瓷砖磨边的轴向力情况。

2 超声振子模态分析

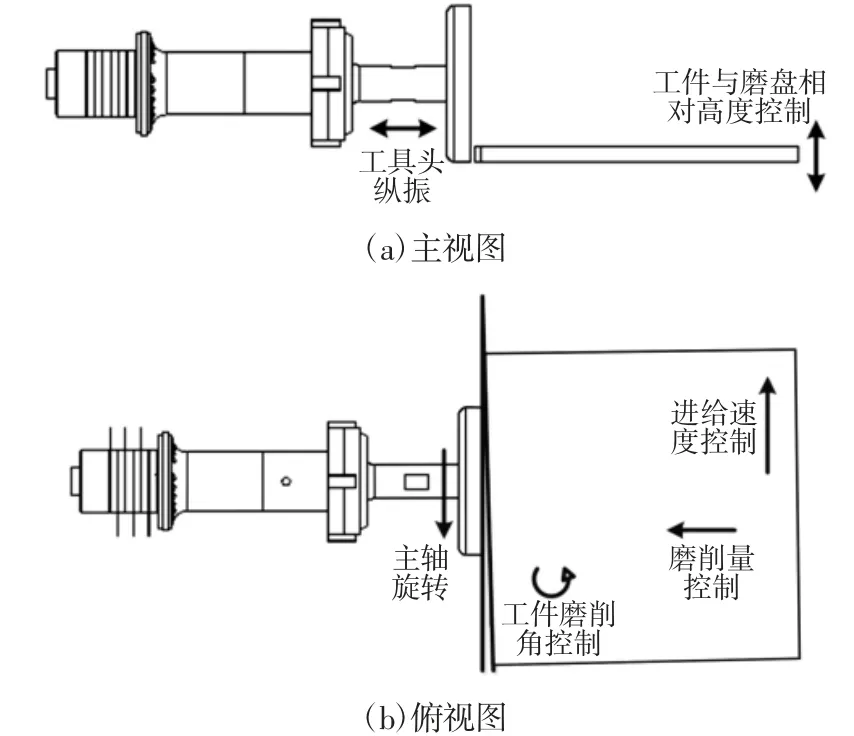

旋转超声磨边加工,是把超声振动添加到旋转磨边工具头上,使工具头产生边旋转边振动的加工方法。超声换能器接收到超声电源的正弦波驱动信号后,产生纵向超声振动,阶梯型变幅杆把振幅放大后传递至磨盘工具头,磨盘工具头把纵振分解为纵向和径向振动作用于工件上。

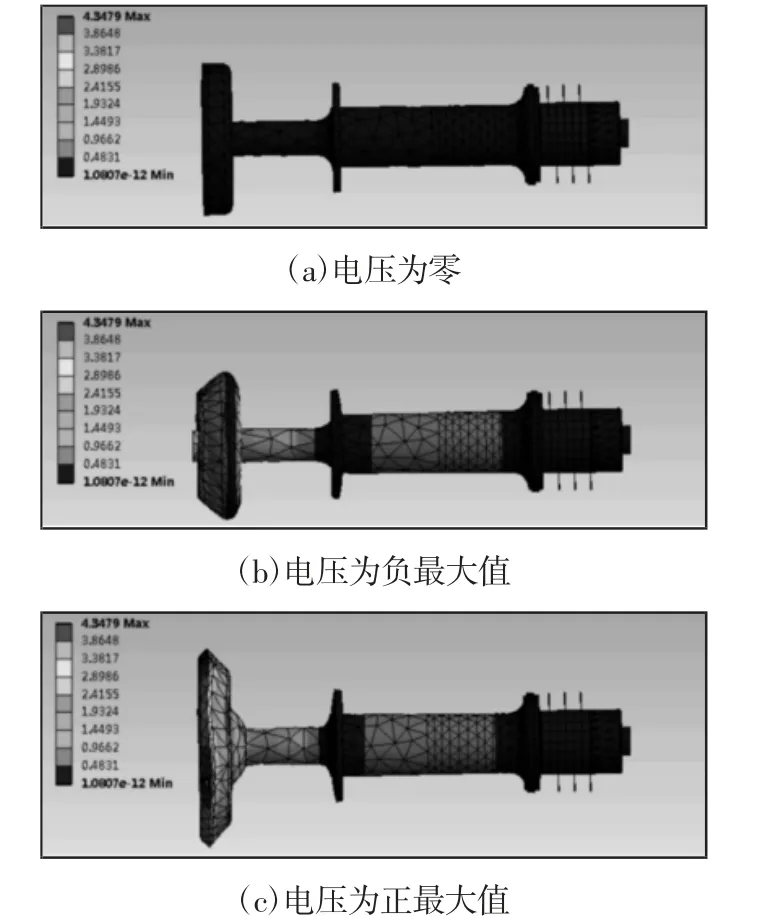

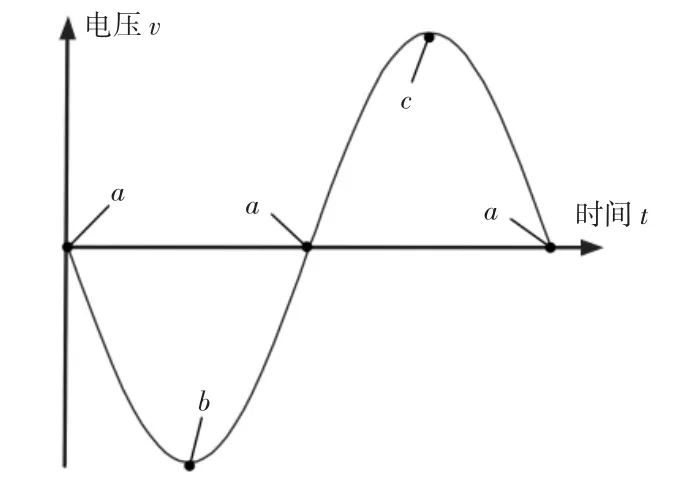

模态分析是计算结构振动特性的数值技术,其结果反映超声振子在不同谐振频率下的振动模式,形变云图颜色分布情况反映超声振子不同位置的形变程度。使用ANSYS 仿真软件对超声振子进行模态分析,超声振子在纵向谐振时形变云图的三个极限位置,如图1 所示。超声振子法兰位置始终处于形变最小处,磨盘工具头末端形变随电压变化。当电压为0 时,工具头没有伸缩运动,如图1(a)所示;当电压为负最大值时,工具头呈轻微收缩状态,如图1(b)所示;当电压为正最大值时,工具头呈扩张状态,如图1(c)所示。在一个谐振周期内,振型依次经历五个阶段,顺序依次为a,b,a,c,a,如图2 所示。

图1 超声振子模态分析形变云图Fig.1 Ultrasonic Vibrator Modal Analysis Deformation Cloud

图2 超声振子单周期振型次序示意图Fig.2 Ultrasonic Vibrator Single-Cycle Mode Order

3 机床关键零部件设计

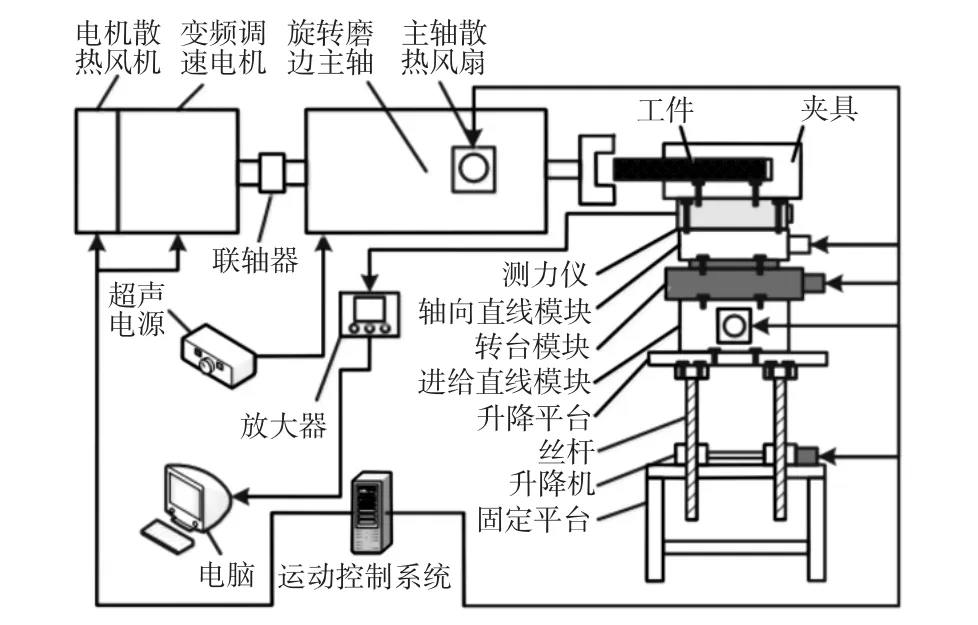

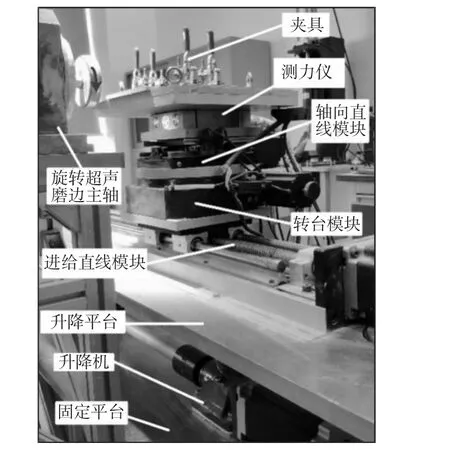

设计的旋转超声磨边机床示意图,如图3 所示。机床包括旋转超声主轴系统、四轴运动测试系统、运动控制系统、超声电源系统以及数据采集系统五大部分。其中,对旋转超声加工机床的关键零部件进行设计,包括旋转超声磨边主轴和四轴运动测试平台。

图3 旋转超声磨边加工机床示意图Fig.3 Rotary Ultrasonic Edging Machine

3.1 旋转超声磨边主轴设计

主轴采用卧式固定结构,其内部结构需根据旋转超声振动特性和磨边时的机械特性进行设计。设计的旋转超声磨边主轴具有以下特点:(1)主轴转速可调;(2)主轴旋转时需把超声电源能量传递到换能器上;(3)瓷砖磨边时,由于磨削量大,主轴需有足够的强度和刚度承受较大轴向力和径向力;(4)主轴径向跳动和同轴度误差控制在10μm 以下;(5)换能器振动和工具头的磨削热传递,均会使振子温度升高,影响振子谐振频率和振幅。主轴需具有散热结构控制超声振子温升。

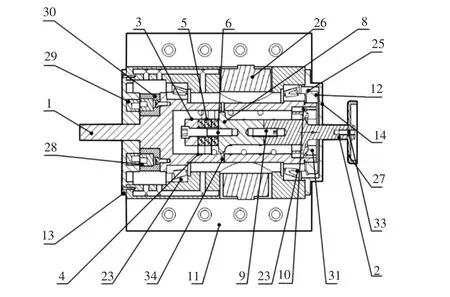

综合以上所述,设计了旋转超声主轴,如图4 所示。

图4 旋转超声磨边主轴结构示意图Fig.4 Spindle Structure of Rotary Ultrasonic Edging

主要结构如下:(1)主轴转子设计为漏斗状,大端为可放入超声振子的空心腔,小端为实心轴,可连接联轴器把变频调速电机转矩输入;(2)目前实现电的静动传输方式主要有滑环、碳刷与电磁感应等,为简化主轴结构,采用电磁感应供电;(3)主轴轴承选用圆锥滚子,可承受大的轴向力和径向力;(4)超声振子使用锥度加螺钉定位在转子空心腔中。超声振子设计为20kHz 全波长型,节面位置(即谐振时振幅为零的面)共有两个。前节面在变幅杆上,使用锥度定位在空心转子上。后节面在换能器前匹配块上,在空心转子外圆周旋入三颗均匀分布的无头螺钉,固定振子后节面。在装配阶段,通过调节无头螺钉,调节输出轴与输入轴的同轴度并减小径向跳动。此外,由于换能器与变幅杆仅通过中部的双头螺杆连接,主轴加减速容易使双头螺杆松动,减小换能器前匹配块与变幅杆的连接预紧力,进而影响超声波传递。无头螺钉固定后节面还可起到保持螺纹预紧力作用;(5)转子空心腔外壁上设计有散热孔,当转子旋转时,朝向不同的两组散热孔形成一进一出的空气涡流,强制空心腔内外空气交换;(6)由于基体空腔位置外壁上的一对排气扇使主轴内部形成空气负压,新鲜空气从后端盖和基体下方流道吸入,冷却铁氧体原副边和主轴基体,并促进转子空心腔空气流动。

3.2 四轴运动测试平台设计

旋转超声磨边机床加工原理,如图5 所示。设计的四轴运动平台需具有以下特点:(1)工件夹具需控制工件磨削量、磨削速度、磨削角和磨削高度;(2)平台可同时支持大磨削量和微细旋转超声磨边实验;(3)测试平台可外接测力仪,检测并采集加工时的磨削力。

图5 旋转超声磨边机床加工原理图Fig.5 Processing Principle of Rotary Ultrasonic Edging Machine

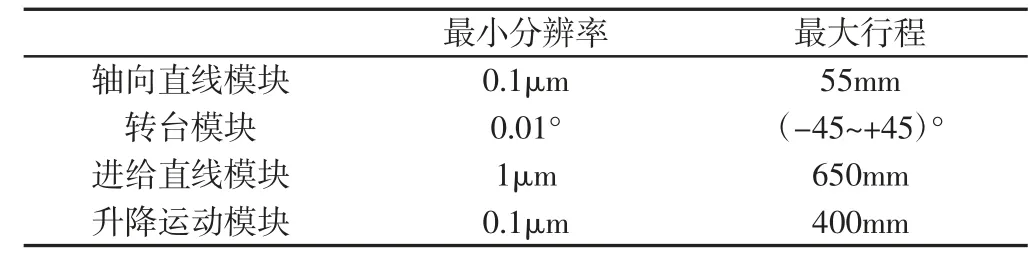

设计的运动平台呈垂直堆叠式分布,考虑量程和减小测量误差,测力仪安装在夹具正下方。测力仪正下方依次安装轴向直线模块、转台模块、进给直线模块和升降运动模块。各模块的最小分辨率与最大行程,如表1 所示。

表1 各模块最小分辨率与最大行程Tab.1 Minimum Resolution and Maximum Stroke of Each Module

当工件平行于磨盘端面磨边时,磨盘磨粒仅在工件进入时产生磨削。根据磨削量,调节工件磨削角,工件进入和离开磨盘时均与磨粒接触,提升工具头效率,减小主轴径向不平衡力。

调节磨削高度,相当于调节工件进入和离开磨盘的距离。当工件在磨盘中心处磨削时,进入与离开距离等于磨盘直径,此时磨盘磨粒与工件总接触面积最小;当工件在磨盘边缘处磨削时,与磨盘磨粒接触面积最大。

4 轴向磨削力影响规律探究

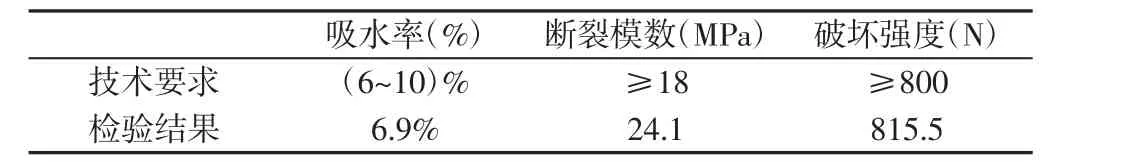

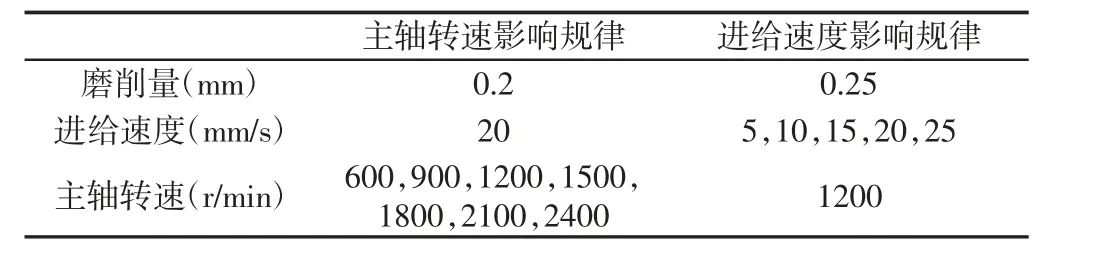

在瓷砖磨边加工过程中,轴向力越大,瓷砖越容易产生崩边和断裂,且电机耗能越大。本实验将探究超声磨边在有无超声的情况下,主轴转速与进给速度对轴向磨削力的影响规律,实验时的现场加工图,如图6 所示。其中工件磨削角为0°,高度为磨盘中心处,超声电流为1A,实验瓷砖材料特性,如表2 所示。实验因素变量,如表3 所示。

图6 实验现场加工图Fig.6 Experimental Site Processing

表2 实验瓷砖材料特性Tab.2 Material Properties of Experimental Tile

表3 实验因素变量Tab.3 Experimental Factor Variable

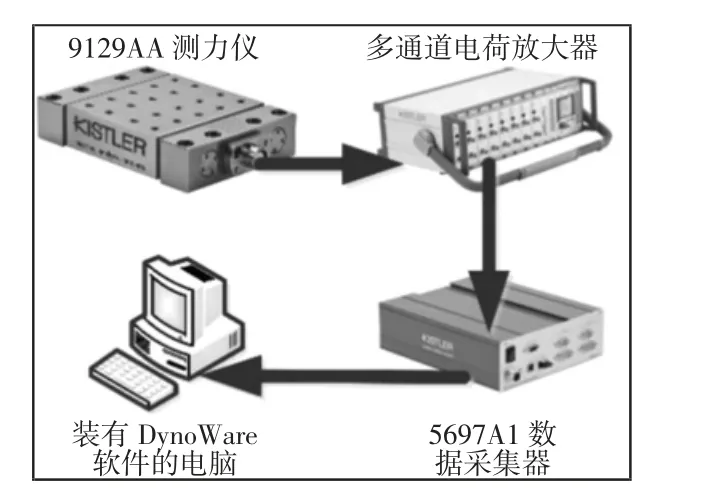

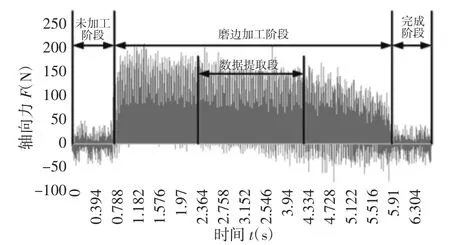

本实验采用Kistler 测力模块采集力的数据,包括9129AA动态测力仪、多通道电荷放大器、5697A1 数据采集器、以及DynoWare 数据采集处理软件,如图7 所示。测量时,由于超声振子谐振频率为20kHz,为提高数据精确度,设定采集频率为100kHz,即谐振频率的5 倍,采集的轴向力,如图8 所示。采集到的图线分为三个阶段,分别为瓷砖进入磨盘区域前的未加工阶段、磨边加工阶段和瓷砖磨削完毕后完全离开磨盘的完成阶段。数据处理时,把磨边加工阶段等分成三段,中间三分之二区间作为数据提取段。重复5 次实验,统计时,把数据提取段的力取均值。

图7 Kistler 测力模块Fig.7 Kistler Test Force Module

图8 瓷砖加工轴向力采集图Fig.8 Tile Processing Axial Force Acquisition Diagram

4.1 主轴转速对轴向磨削力影响规律

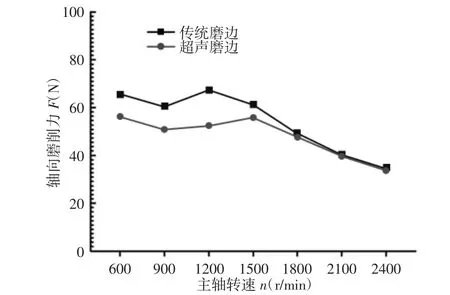

主轴转速对轴向磨削力影响,如图9 所示。当主轴转速小于1500r/min 时,随着主轴转速提高,传统磨边与超声磨边的轴向磨削力变化不大,且传统磨边比超声磨边轴向磨削力大15%左右。当主轴转速提升至1800r/min 以上时,传统磨边与超声磨边的轴向磨削力均降低,且两曲线几乎重叠。工具头的纵向和径向超声振动,相当于增加磨盘磨粒的线速度,单颗磨粒的磨削效率提高。随着主轴转速提高,磨盘线速度增大,同样使轴向磨削力减小,超声效果减弱。因此,旋转超声磨边在加工瓷砖时,应用在低转速范围,可减小轴向磨削力。

图9 主轴转速对轴向磨削力影响Fig.9 Influence of Spindle Speed on Axial Grinding Force

4.2 进给速度对轴向磨削力影响规律

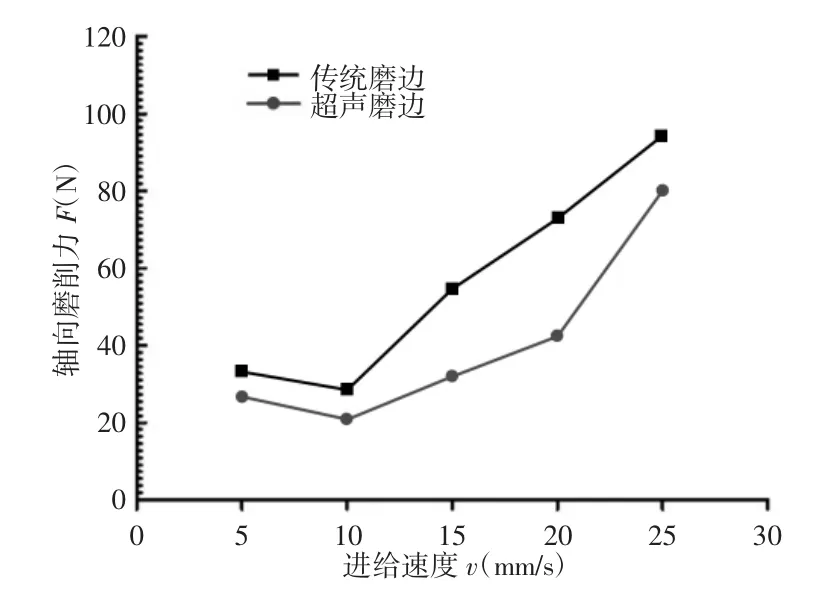

进给速度对轴向磨削力大小也有重要影响作用,进给速度对轴向磨削力影响,如图10 所示。

图10 进给速度对轴向磨削力影响Fig.10 Influence of Feed Rate on Axial Grinding Force

当进给速度小于10mm/s 时,随着进给速度的增加轴向磨削力变化不大。当进给速度大于10mm/s 时,轴向磨削力与进给速度呈正比增大。进给速度增加,单位时间内单颗磨盘磨粒作用于工件上的面积增大,磨粒所受阻力增大,使轴向磨削力增大。进给速度变化时,传统磨边法的轴向磨削力始终在超声磨边法上方,因为磨盘的纵向和径向超声振动在磨削过程中始终使磨粒的线速度增加,单位时间内单颗磨粒磨削效率提高;且工具头对瓷砖表面的高频冲击作用,使瓷砖颗粒更容易脱落。

5 结论

(1)使用模态分析方法,仿真磨边工具头振型,发现工具头把纵振分解为径向和纵向振动。(2)设计的旋转超声磨边主轴能调节转速,承受大的轴向力与径向力,使用电磁感应形式供电,具有装配调节对中和强制冷却功能。(3)设计的四轴运动测试平台,支持大磨削量和微细旋转超声磨边实验,能调节磨削时的磨削量、磨削速度、磨削角和磨削高度。(4)旋转超声磨边技术应用于瓷砖加工时,主轴转速小于1500r/mm 时可减小轴向磨削力15%左右。当进给速度大于10mm/s 时,进给速度与轴向磨削力呈正比。在不同进给速度下,旋转超声磨边的轴向磨削力比传统磨边小。