改性环氧树脂彩色防滑薄层性能及施工技术分析

2021-06-05兰州有色冶金设计研究院有限公司工程师

王 斌 兰州有色冶金设计研究院有限公司工程师

1 引言

某城市国道(包括左幅、右幅)原有路面主要采用的是水泥混凝土材料,该道路的右幅较长一段处在下坡区域,其抗滑系数相对较低,对其实施改性环氧树脂彩色防滑层铺装,能够大幅增强原有路面的抗滑性能,大大减小刹车距离,并且可以对路面已经产生的轻微裂缝实施必要的修复。该道路的左幅是沥青路面形式,处在长下坡接弯道的区域,为降低该处事故发生率,采用改性环氧树脂彩色防滑薄层来增强路面的抗滑系数,同时也可以对道路进行美化,并警醒行驶人员,防止出现交通意外。

2 改性环氧树脂彩色防滑薄层性能分析

2.1 防滑薄层抗滑性能分析

之所以设置防滑薄层,根本目的在于进一步增强公路特殊路段的抗滑效果,在实际施工时可以通过铺砂法进行薄层铺装构造深度的测定,同时利用摆式仪法进行铺装摩擦系数的测定。通过这些方法对防滑薄层抗滑铺装表层摩擦系统进行测试可知,防滑薄层抗滑试验所得路面表层摩擦系数结果为62.5,其所具有的防滑性能要超过我国高等级公路的设计标准(标准为45)[1]。通过对防滑薄层抗滑铺装表层纹理深度检测分析可知,该区域防滑构造的纹理深度值为1.93,远远高于我国高等级公路设计标准规范中有关表面纹理的要求(设计标准为0.55),这就充分表明该区域所采用的改性环氧树脂彩色防滑薄层起到了非常有效的抗滑效果。

2.2 防滑薄层黏结性能分析

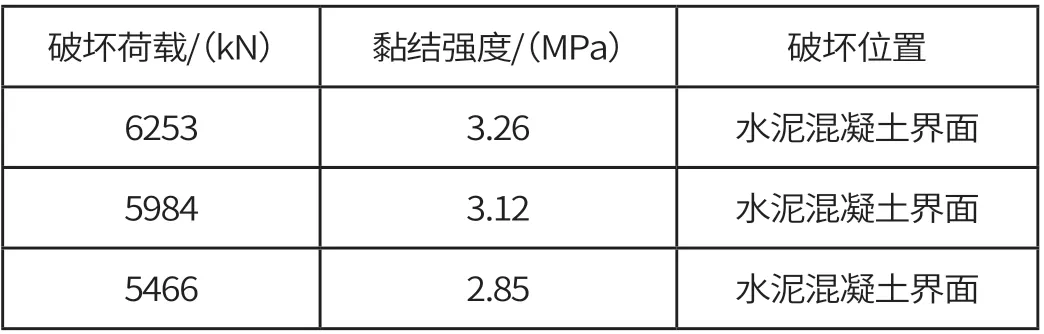

该工程施工时主要是在原有水泥混凝土或者沥青混凝土表层铺设防滑薄层材料,因此一定要确保两者之间具有较高的黏结强度,确保抗滑过程中不会出现脱落的问题。通过分析可知,防滑薄层材料和水泥混凝土基面(C30)以及沥青混凝土基面(AC10)之间的黏结强度情况(35℃试验)分别如表1、2所示。

从上述两表中能够得知,对于水泥混凝土基面来说,其黏结强度相对较高(平均达到3.1MPa),其破坏更多出现在水泥混凝土和防滑薄层铺装材料的接触界面,这就表明防滑薄层和水泥混凝土的黏结性能相对较高,同时防滑薄层本身也具有比较好的抗滑性能。对于沥青混凝土基面来说,其黏结强度一般(平均达到1.23MPa),破坏位置主要集中在沥青混凝土内部。总的来说,防滑薄层铺装材料和沥青混凝土之间的黏结强度要超过其抗拉强度。

表1 防滑薄层和水泥混凝土基面黏结强度

表2 防滑薄层和沥青混凝土基面黏结强度

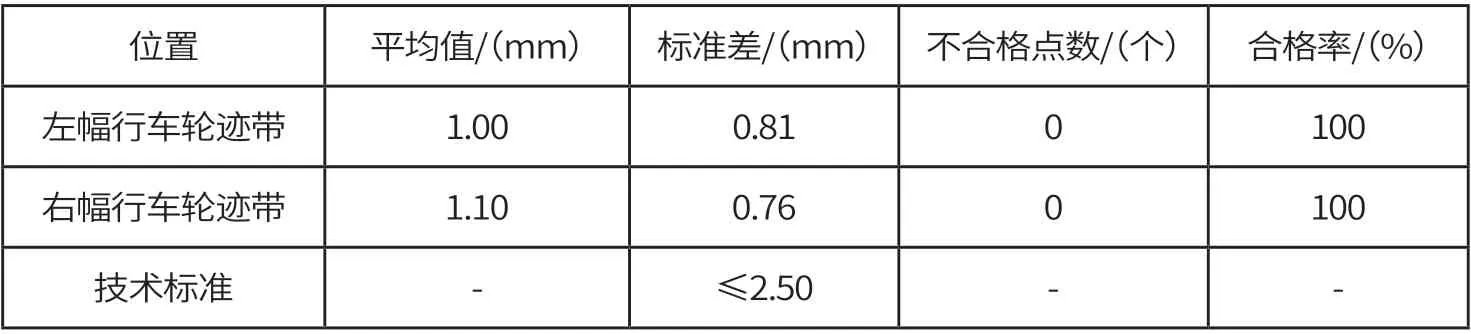

表3 路面平整度试验检验结果

3 改性环氧树脂彩色防滑薄层施工技术分析

3.1 改性环氧树脂薄层防滑铺装特点

改性环氧树脂薄层的铺装特点有以下几点:①能够大大提升抗滑系数,一般能够提升摩擦系数约50%,可以有效缩短刹车距离,特别是对于特殊路段来说,可以大大增强行车安全性;②具有较强的黏结强度,可以抵抗较强外部负载影响,在路基质量较好情况下使用年限较长(能够达到8年以上);③具有较丰富的色彩,能够根据具体需要提供不同的色彩,不但能够美观路面,同时也能够缓解驾驶人员的视觉疲劳;④彩色防滑薄层的厚度较薄,在铺设时并不会对原有路面标高造成影响;⑤能够减少车辆行驶在潮湿路面所引发的积水问题,可以大大增加车辆行驶的安全性以及舒适感;⑥防滑薄层施工较为方便,可以采取半幅施工的方式,并且施工后养护时间相对较短,并不会对施工区段交通造成较大影响[2]。

3.2 改性环氧树脂彩色防滑薄层施工技术分析

3.2.1 铺装之前的准备工作

在正式进行改性环氧树脂防滑薄层铺装之前需要加强现场的安全控制,可以通过相应设施(如安全锥,不同类型施工标牌等)对施工区域进行封闭或半封闭,之后彻底将路面中的砂土、碎石、不同类型杂物清理干净,再通过鼓风设备对地面中剩余的灰尘等进行清理,保证施工区域路面的干燥性、洁净度。若是路面受到积水或者降水等影响,非常容易出现路面粘结性的下降,对于防滑薄层的铺装质量造成重要影响,因此一定要避免雨天进行施工[3]。

3.2.2 表面图形放样

严格遵照施工图的基本规定,在施工区域通过胶带粘出具体的施工形状,将胶带的侧边作为最终图形的外边缘,确保后续防滑薄层施工的准确性。需要注意的是,一定要保证胶带和地面粘贴的牢固性,防止施工过程中翘起,影响作业。

3.2.3 改性环氧树脂的配置

改性环氧树脂是在一般性环氧树脂基础上进行重新配制,实际配制时先要将一定量环氧树脂倒入搅拌容器中实施搅拌(一般情况下搅拌时间≥1分钟),环氧树脂搅拌均匀后在其中投入激活剂,之后持续对其进行搅拌,正常情况下要继续搅拌1分钟左右,温度较低情况下要延长搅拌时间(约2分钟)。务必保证基料和激活剂搅拌的均匀性和充分性,需控制有效搅拌时间不能过长,避免时间过长而加快黏合剂的凝固。

3.2.4 改性环氧树脂的摊铺

在改性环氧树脂防滑薄层施工过程中,进行黏合剂的摊铺是非常关键的步骤,在黏合剂施工时进行有效的质量控制将直接影响最终彩色防滑薄层和路面之间的黏合效果。在实际施工时,首先将配置好的改性环氧树脂倾倒在施工区域中(按照2.0至2.5kg/m2的标准),之后使用橡胶耙对所倾倒的改性环氧树脂实施均匀涂抹,要有效控制整体厚度及平整度。在施工过程中要特别注意的是,在水泥混凝土路面摊铺过程中要尽可能保证环氧树脂渗入到混凝土当中。

3.2.5 面层骨料的铺设

完成黏合剂的摊铺之后可以将骨料均匀地撒在树脂面层上,为保证骨料能够和树脂尽量结合,可以进行骨料的过量铺设,确保骨料能够完全覆盖树脂面层,同时也要确保骨料的密实性和平整性。骨料的撒布按照(5±0.5)kg/m2,要保证初步满铺,骨料完全黏结在路面上,然后利用小型压路机进行静压,对于比较陡的坡段不建议进行碾压,可以利用骨料的自重和沉降来达到表面的平整。改性环氧树脂防滑薄层施工过程中比较重要的一点,就是骨料的撒布要均匀,否则会导致坑坑洼洼的现象,影响路面的平整度,为此,对改性环氧树脂彩色抗滑薄层进行平整度检测,结果如表3所示。

3.2.6 进行胶带起边

为保证最终的施工质量,在完成面层骨料铺设之后的10分钟之内一定要通过胶带对其进行起边。对于面积相对较小的区域,在完成防滑骨料的铺设之后需要马上进行起边,若是起边时间滞后,就非常容易造成留在胶带上的黏合剂和图形内部黏合剂凝固到一起,很难进行有效起边,对防滑薄层铺装美观性造成较大影响[4]。

3.2.7 养护以及交通通行

改性环氧树脂防滑薄层铺设完成之后的养护是非常必要的,它直接影响到铺设效果。一般情况下养护时间要参照实际天气和温度来进行,养护的标准为手指按压铺装表面不存在痕迹。养护过程中一定要确保施工范围的封闭,在没有达到养护标准之前严禁行人、车辆通行。同时,要将施工范围彻底打扫干净,将剩余骨料彻底回收,确保路面的清洁度。在满足养护时间要求、达到养护标准之后可以将封闭交通的相应设施拆除掉,恢复车辆和行人正常通行。

4 结语

改性环氧树脂彩色防滑薄层的有效应用,不但能够大大降低驾驶人员的视觉疲劳,同时能够有效减小刹车距离,降低交通事故发生概率。本文通过案例,分析了改性环氧树脂彩色防滑薄层的性能和具体施工技术内容,有效提升了道路行车的安全性,同时也很好地保证了路面平整度,因此此种抗滑技术较适合应用在危险路段和特殊路段,可以减少事故的发生。