大型矿井快速装车系统升级改造及应用

2021-06-05张彦

张 彦

(晋能控股集团马道头煤业有限责任公司,山西 大同 037100)

同忻矿产能核增至年产1500 万t,随着矿井产能逐步释放,矿井装车量显著增大,原有的半自动装车系统存在控制系统可靠性差、装车效率低、安全设施有缺陷等一系列问题,已经满足不了快速装车需求。为了提高设备的开机率和安全系数,对相应的配套设备进行改造尤为必要[1-2]。

1 软件方面

1.1 控制系统PLC 冗余技术改造

原有的定量装车系统中PLC 控制器采用的A-B ControlLogix 系列综合控制平台,实现对装车系统的全部工况信号的采集并实时控制各个设备动作。由于是单CPU 运行可靠性较差,为了避免装车过程中突发电气故障造成PLC 控制器停机,采用双CPU 模块冗余模式,把两块CPU 并列运行,一主控一热备,互相监控对方的通讯与运行,发现故障立即在操作平台上报警,热备CPU 模块会在主控CPU 模块故障时及时获取主控制权。为了避免装车系统通讯故障,特意为冗余系统单独布置一条网线,当线路发生故障时,能直接将CPU 与集控室主机相连,线路故障后快速投用,保障了装车系统的稳定运行。为了加装的两套CPU 配置网络地址,并充分利用原有系统CPU 的作用,将该CPU 作为备用CPU,当冗余系统的CPU 出现故障时,可以启用原有CPU,为装车系统安全运行增加一道保险,更有力地保障了装车系统的稳定,确保了装车外运连续、稳定、高效运行。

1.2 双车号识别系统冗余技术改造

车号识别系统主要采用RFID 技术即为射频识别技术,为了提高整个装车过程的稳定性和连续性,在距主控室向来车方向前30 m 处和前200 m 处的位置安装两套系统,互为备用和系统冗余。第一套系统主要用于装车过程的配煤用,第二套系统主要用于监控车皮车号是否丢失,确保批次信息实时有效,保证过程连续高效,减少计量辅助停产时间。新增车位判别模块,通过光电传感器检测判断车厢的位置与过车间隙,分别在列车进站位置、装车位置、出站位置成对安装光电传感器实现信号互补,准确判断车厢位置,通过继电器转发反馈给PLC 系统,与定量仓卸料闸门形成闭锁。当列车车厢行进到确定的装车位置时,实现卸料闸门自动打开装车。

2 硬件方面

2.1 装车给料系统集中控制改造

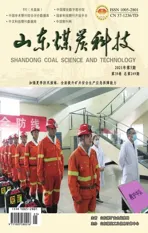

将给煤机开闭闸板分散式控制改为集中式控制,可以由装车集控室控制所有闸板进行统一开闭,也可以就地远程操作,同时在给煤机出料口加装堆煤保护、控制闸板开闭的液压油缸和限位开关,一旦给煤机歘煤时就会碰触到限位开关,就可以及时自动关闭给煤机闸板。将闸板控制改造为液压驱动,采用大型液压站可以满足多台给煤机同时动作的需要,在控制末端安装三位四通电磁换向阀,既增加现场操作的灵敏度和可操作性,同时也在电控系统中便于实现远程集中控制,以免现场人员因歘煤而造成人员安全上的隐患。液压油箱容积为2000 L,采用68#抗磨液压油作为驱动液体,可以最大限度地满足多台给煤机同时动作的需要;为了提高开机率,采用电机和泵一用一备模式;为了保护系统压力始终保持在安全范围内,增加耐震压力表和溢流阀;为了满足在系统电机或泵损坏时,液压系统仍然能保证一个完整的开闭闸板动作循环,在执行动作端加装蓄能器。液压系统改造如图1。

图1 集中控制改造液压原理图

2.2 制作装车塔多功能检修平台

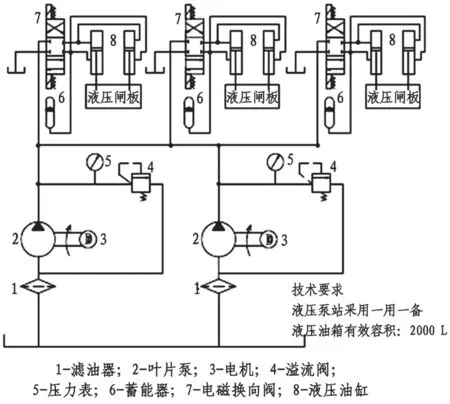

本套检修平台采用轴套旋转式设计理念,共由旋转架、平台架、木板平台、电控装置、限位装置、垂直爬梯和平台架护栏等部分组成,布置在装车溜槽的东北角和西南角上。用两台型号为(YDT630-800)的推杆电机作为动力源带动铰接连杆机构进行旋转,检修前由电控装置顺时针旋转90°使平台架垂直于铁路道轨方向,检修后再逆时针旋转90°使平台架平行于铁路道轨方向,待旋转到位后,碰触末端的行程限位开关,停止动作。两根旋转架同时旋转,不影响正常出入火车。检修人员通过垂直爬梯将踩踏木板运送至搭接平台之间,便可以安全可靠地进行检修作业。改造示意图如图2。

图2 装车塔多功能检修平台示意图

1-旋转架:在集控室和对面墙上的钢结构上分别焊接一根DN50 长5 m 的钢管作为旋转固定芯轴;在旋转固定芯轴外侧焊接同等长度的DN65 旋转轴套,并在底部用铰接连杆机构和推杆电机的伸出端相连,作为旋转机构。

2-平台架:在旋转机构顶部的垂直方向(水平与地面的方向)焊接2 m 的10#槽钢,作为旋转到位后搭接木板用的平台架。同时,在槽钢边缘焊接高度1.1 m 左右的护栏,以防检修人员高空掉落。

3-限位装置:根据现场实际位置,在集控室和对面墙两侧槽钢末端所能到达的极限位置分别在钢结构本体上焊接行程限位开关,待平台架旋转到位后,碰触末端的行程限位开关,平台架停止动作。

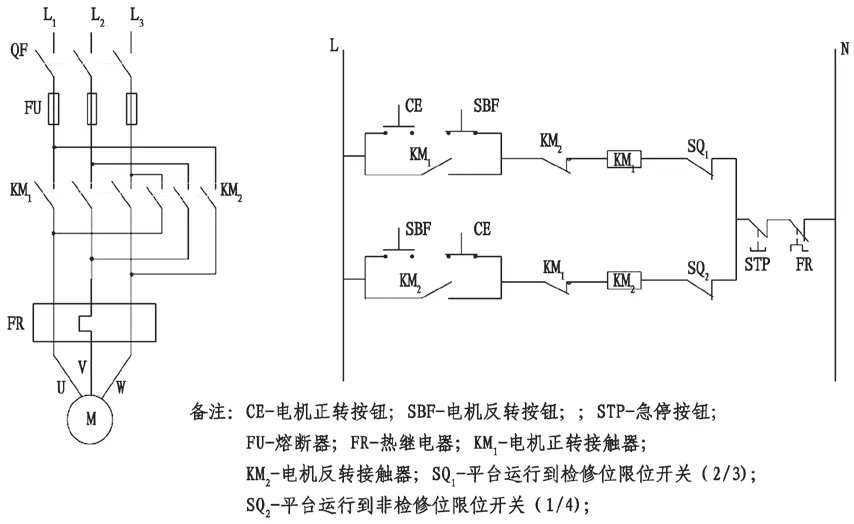

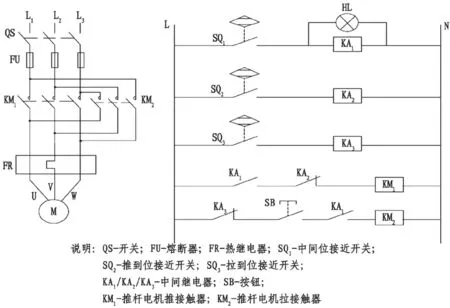

4-电控装置:图3 为具体的电气控制原理图,当现场人员按下按钮CE(推杆电机正转),推杆电机接触器KM1 动作,推动旋转杆将水平横杆运行到垂直检修位,碰触限位开关SQ1 使其动作,推杆电机停止运行并自锁。当现场人员按下按钮SBF(推杆电机反转),推杆电机接触器KM2 动作,推动旋转杆将水平横杆运行到水平非检修位,碰触限位开关SQ2 使其动作,推杆电机停止运行并自锁。

2.3 在装车溜槽安装锁止装置

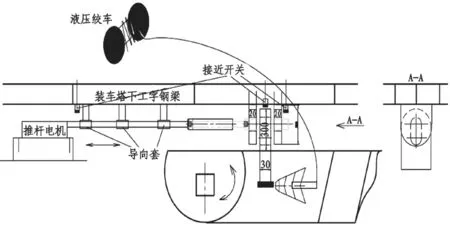

装车溜槽通过液压绞车进行提升和放下。由于2 万t 列车在装车过程时存在装车塔通过两部车头问题,车头通过时要提起装车溜槽和移出不落弓装置。在溜槽提到位后,需要液压绞车内的摩擦片和外部的辅助刹车油缸装置进行配合使溜槽固定在指定位置,但是没有锁止装置可靠性较差,一旦刹车失灵,装车溜槽便会转到最低点,与火车头碰撞会造成事故,因此要改造装车溜槽安装锁止装置,装车溜槽锁止装置改造示意图如图4。

图3 电气控制原理图

图4 装车溜槽锁止装置改造示意图

锁止装置由动力源推杆电机和固定销、固定在塔下工字钢梁下的固定吊耳、接近开关和导向套、焊接在装车溜槽上的移动吊耳所组成。为实现溜槽提升到位时自动穿销停机和准备放下溜槽时预先出销的自动控制功能,通过在工字钢梁上焊接三个接近开关来完成自动控制。SQ1 用于探测溜槽提升到位,到位时KA1 吸合、亮灯,推杆电机正转向前运动并将销轴插入。插到位后SQ2 作用使KA2 吸合、KM1 自动断开,电机停止工作。拔出销轴前必须按下按钮,这时KM2 吸合反转电机将销轴拔出。当固定在SQ3 感应到信号起作用时,KA3 吸合,KM2 断开,推杆电机停机。电气控制图如图5。

图5 装车溜槽锁止装置电气控制图

3 应用效果

快速装车系统升级改造后,进行了为期12 个月的现场监测,在此过程中未发生一起PLC 通讯故障和装车溜槽安全事故,将2 万t 列车装车时间缩短了20%,同时现场工人的劳动强度也大幅降低,设备的维护操作更为安全可靠,实现了列车装车效率和控制系统运行的稳定性与可靠性的显著提升。

4 结论

(1)通过装车PLC 控制系统和车号识别系统软件进行智能冗余改造,实现双CPU 和双车号系统的有效在线热备用冗余控制,且最大程度保留原有CPU 和车号的作用,极大程度地保障矿井装车外运的安全连续高效运作。

(2)通过装车塔和装车溜槽硬件改造升级,提高装车设备的安全系数,使液压绞车在过车头和不装车情况下得到三重防逆转锁止保护。同时,增加了电气控制元件,使设备自动化程度更高,也使得设备运行更加平稳可靠。

(3)通过仓下给料系统硬件和控制改造,由一个大型液压站替代多个小型液压站,减小了检修人员日常维护和保养工作量,提高了开机率,减少了劳动力,提高了工作效率,消除了以往因现场操作人员近距离操作所带来的安全隐患。