2301 工作面运输巷水压预裂卸压技术研究

2021-06-05张永军

张永军

(潞安化工集团漳村煤矿,山西 长治 046032)

1 概况

漳村煤矿2301 工作面开采三号煤层,工作面南北走向长约600 m,由2301 运输巷、2301 回风巷构成,东西方向呈倾斜布置[1]。2301 工作面的煤层比较稳定,煤层厚度变化较小,平均厚度在6.5 m 左右,结构简单。直接顶为灰黑色泥岩,均厚2.84 m 左右;基本顶为灰白色中粒砂岩,均厚5.0 m 左右,发育水平层理;直接底为灰黑色泥岩,均厚1.50 m 左右;基本底为灰白色细粒砂岩,均厚4.9 m 左右。

为了提高漳村煤矿2301 工作面运输巷巷道的稳定性,探索采用水压预裂卸压技术。

2 水压预裂卸压技术

2.1 水力压裂高度

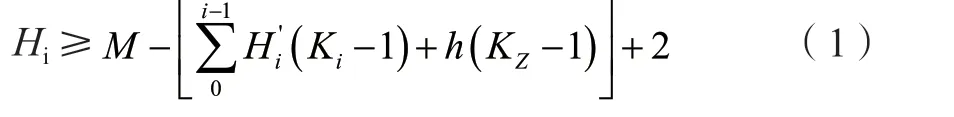

根据2301 工作面一次大采高采煤工艺特点,结合煤层地质情况分析计算工作面顶板的运移状态,根据公式计算[2]进入裂隙带的基本顶岩层厚度。

式中:Hi为第i 层基础基本顶岩层的厚度,m;Hi'为第i 层基本顶分层的厚度,m;M 为煤层的开采高度,m;Ki为基本顶层及其他附加岩层中的岩石膨胀系数,一般取1.15~1.33;Kz为基本顶层及其他附加岩层中的岩石膨胀系数,一般取1.33~1.5;h 为直接顶的厚度,m。

代入相关数据计算出第i层基本顶岩层的厚度,即平均煤层变化厚度为5.00 m 的中粒砂岩是裂隙带岩层,下岩层是冒落带岩层。因此,压裂钻孔的垂直深度要大于第i 层基本顶岩层厚度,也就是距离巷道顶板9.34 m 以上。为保证良好的切顶卸压效果,在进行切顶卸压时,应让深度尽可能深。

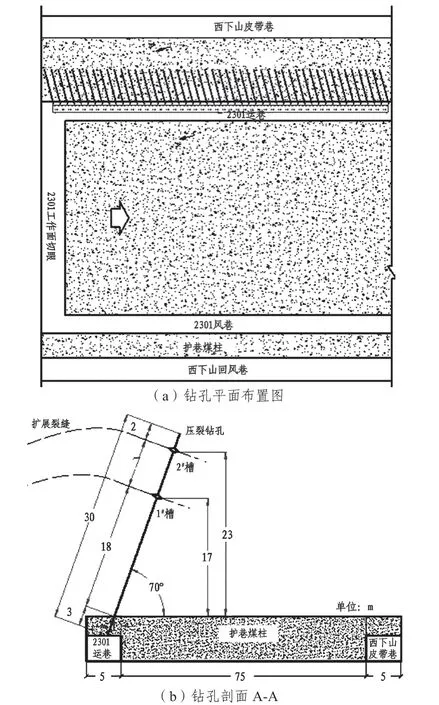

2.2 钻孔参数

对巷道进行水压预裂钻孔时,要综合考虑顶板岩层结构的变化以及现场实际情况的变化。钻孔时一般与煤柱侧帮有1~2 m 的距离,钻孔长约30 m,压裂钻孔与护巷煤柱的夹角为70°,每个钻孔之间相距10 m。在钻进时,采用Φ56 mm 的保径加强钻头,在工作面共施工60 个钻孔。利用KZ54 开槽钻头在钻孔中开槽,根据预先打好钻孔的窥视结果确定开槽位置,对裂隙段不需要进行开槽,对完整段的开槽次数暂定为一个孔开2 次槽,每两个槽之间的距离为7 m。2301 运巷水压预裂卸压钻孔布置如图1。

在压裂施工过程中,采用单孔后退式多次压裂的施工方法,每间隔3 m 进行一次水压预裂,根据钻孔出口的窥视情况及时调整水压预裂的次数,在距离压裂钻孔出口10 m 时立即停止压裂。要特别注意的是,在进行水压预裂的过程中,如果出现煤层顶板大面积出水,或顶板发出巨大的响声时,要及时停止压裂作业。

图1 水压预裂卸压钻孔布置图

2.3 压裂参数

根据巷道顶板岩层的应力场和顶板岩层的应力强度等多个参数,计算巷道裂缝的岩层起裂压力[3]:

在裂纹扩展过程中,容易出现巷道变向、滤失以及扩展裂缝增多等问题,根据富裕系数,确定高压注水系统中注水泵的压力为60 MPa,水流量为80 L/min。

2.4 注水压裂工艺

进行水压预裂时,要同时使用封孔和高压注水两套水路管线。其中封孔系统的连接如图2,高压注水系统的连接如图3。

图2 封孔系统连接示意图

图3 高压注水系统连接示意图

3 监测方法

3.1 巷道表面位移监测

在留巷巷道压裂段与非巷道压裂段分别布置巷道表面位移监测站点,通过观测曲线分析在压裂前后巷道两侧表面的位移变化。在布设巷道表面位移监测站点时,采用十字曲线布点法[4],站点端面的布置图如图4。分别在巷道顶底板中间的竖直方向和巷道两帮中间的水平方向进行钻孔,钻孔直径为30 mm,孔深400 mm,然后向孔中打入长400 mm、宽32 mm的辅助木桩,用小型弯形测钉将巷道顶板和上帮辅助木桩的一端进行固定,用小型平头测钉将巷道底板和下帮辅助木桩的一端固定。监测点各断面之间留有0.6~1.0 m 的距离。观测的具体操作方法为:在C、D 两点之间通过测绳连接,在A、B 两点之间通过钢卷尺连接,测量后得出AO 和AB 段的值;然后进行对调,在A、B 两点之间通过测绳连接,在C、D 两点之间通过钢卷尺连接,测量后得出CO 和CD段的值。每天观测1 次。

图4 巷道表面位移监测断面布置图

3.2 液压支架阻力监测

为了实时监测每个工作面上液压支架的工作阻力,在巷道顶板机头处布设压力动态监测控制系统,观测每个工作面液压支架的实际工作阻力大小,每天观测一次,与没有进行水压预裂前巷道顶板的周期来压步距和来压强度进行比较。

3.3 煤柱应力监测

为了监测巷道在切顶后煤柱的应力变化规律,对2301 运输巷水压预裂段布设煤柱应力控制系统监测分站,安装应力测量表,对比压裂前后煤柱所受应力的变化情况,安装位置根据现场试验情况来定,每天观测2~3 次。

3.4 顶板垮落监测

为了监测工作面后方顶板的垮落情况,根据工作面的回采状况,检验顶板水压预裂卸压的效果。

4 效果验证

为了降低开采动压对2301 运输巷的影响,采用水压预裂来卸压,尽量不要在地质构造异常区域和设备机车区域进行施工。首先选定试验地点在2301 采煤工作面超前200 m 处,采用钻孔窥视以及历史钻孔资料分析等手段,分析试验地点的巷道围岩以及力学性能,并测量其地质力学参数,根据相关力学性能制定出水压预裂的具体施工方案,由探放水支队率先施工钻孔。在试验1#和4#钻孔时,在孔底段钻孔出现堵塞、封孔器卡孔等现象,导致无法进行水压预裂,试验效果不理想。通过对钻孔进行重新补设和水压预裂,试验后钻孔都可以进行正常压裂。其中,水压预裂在28~36 m 时达到23~25 MPa,在18~25 m 时达到15 MPa,顶板岩石出现压裂,相邻钻孔出现反水,水压预裂效果良好。

5 结论

(1)在对巷道顶板进行水压预裂卸压后,工作面采动对巷道的扰动大幅度降低,巷道变形、底鼓等现象得到明显改善,巷道的二次维护成本有所降低。

(2)通过对巷道表面位移、液压支架阻力、煤柱应力以及顶板垮落等监测,根据回采期间工作面的矿压显现规律,可得出:水压预裂在28~36 m时达到23~25 MPa,在18~25 m 时达到15 MPa,顶板岩石出现压裂,相邻钻孔出现反水现象,压裂效果良好。