车削去除钛合金棒材表面氧化皮工艺参数试验研究

2021-06-05史丽晨贾永康张军锋

史丽晨,贾永康,张军锋

(西安建筑科技大学,西安 710055)

钛及钛合金具有比强度高、中温性能好、耐腐蚀、无磁、焊接性能好等优点,广泛应用于航空、航天、船舰、石油、化工、冶金、生物医学等领域。随着钛合金的应用量急剧上升,钛合金的加工进入了一个新的发展时期[1]。高温成形后的钛合金棒材在空气中放置后,表面会形成一层氧化皮[2],如图1 所示。由于机械零件的疲劳性能及其使用安全性多取决于零部件的表面纹理,而钛合金棒材表面形成的氧化皮极大地影响了其表面质量,去除表面氧化皮来提高表面质量显得尤为重要[3-6]。

图1 表面带氧化皮缺陷的钛合金棒材Fig.1 Titanium alloy bar with oxide skin defect

通常,去除材料表面氧化皮的方法有磨削加工法、混合酸洗法、熔融碱浸处理法、苛性钠-高锰酸钾溶液浸洗处理法等。张来祥[7]等通过快速脱模-钝化工艺对高温加工后的铜合金表面产生的氧化皮进行了去除,并提高了表面粗糙度。乔永莲[8]等采用先热碱洗后酸洗的工艺实现了对TC4 钛合金表面氧化皮的去除,并对去除氧化皮后的钛合金氢质量分数进行了测定,结果表明,通过采用先热碱洗、后酸洗的工艺,TC4 钛合金表面的氧化皮可以被完全去除。刘岩[9]等采用喷淋酸洗技术对钛合金板材及带材表面的氧化皮进行去除,提高了材料的成材率以及表面的光洁度。但是,通过化学方法去除材料表面氧化皮容易造成环境污染,而且化学试剂对材料易产生轻微化学腐蚀,致使表面产生麻点,从而使表面粗糙度增大[10-11]。同时,磨削加工法去除表面氧化皮会造成粉尘污染,且钛合金的导热系数小,利用磨削加工去除钛合金棒材表面氧化皮时,容易造成表面烧伤和塑性变形[12]。

针对以上缺陷和不足,本文利用自主设计制造的XF-WXC 无心车床,通过表面车削的方式实现钛合金棒材表面氧化皮的去除,无心车床结构如图2 所示。其工作原理为:棒材由空心主轴前部的前夹送辊和前导向送入空心主轴;电动机通过带传动带动空心主轴旋转,继而带动空心主轴前端的刀盘(刀盘周向均布四把刀具)高速旋转,对前夹送辊送入的棒材进行表面氧化皮的去除;当棒材脱离前夹送辊时,由后夹送辊和后导向确保棒材做持续的轴向运动,完成整根棒材表面氧化皮的去除[13-14]。这种去除表面氧化皮的方式高效、环保,经验证,去除氧化皮后,棒材的表面粗糙度小于0.8 μm,达到了较高的加工精度。

国内外对钛合金加工工艺的研究已取得了很多成果。李登万、杨翠蕾等人[15-16]对TC4 钛合金进行了车削试验,分析了车削工艺参数与表面粗糙度之间的关系,结果表明,进给量对表面粗糙度影响最大,切削深度次之,切削速度影响最小。王丹等人[17]对TC4 钛合金车削工艺参数进行了优化,得到了精车TC4 钛合金时的最佳切削参数,其中,n=60 m/min,v=0.1 mm/r,ap=0.2 mm。Safari 等[18]采用端铣,对TC4 表面粗糙度进行了研究,结果表明,表面粗糙度随主轴转速的增大而增大。Zhang 等[19]研究了切削条件对TC4 钛合金高速干式铣削后表面粗糙度的影响,发现在较低的主轴转速下,以较高的进给速度进行端铣可降低表面粗糙度。目前相关的研究主要集中在TC4 钛合金的精加工以及半精加工工艺过程,对如何在生产实际中通过粗加工去除钛合金表面氧化皮,并同时降低表面粗糙度的研究尚不多见。

图2 试验装置及加工示意图Fig.2 Test device and processing diagram: a) centerless lathe; b) processing diagram

本文利用无心车床,以表面车削的方式去除TC4钛合金棒材表面氧化皮,基于响应曲面法进行试验设计,分析了表面处理过程中车削工艺参数对表面粗糙度的影响规律。确定了可行车削工艺参数域和工艺参数组合,为实际生产过程提供了更多工艺参数选择,使无心车床在大进给、大切削深度的工作条件下,高效、绿色地去除TC4 钛合金棒材表面氧化皮的同时,还能获得较低的表面粗糙度。

1 试验

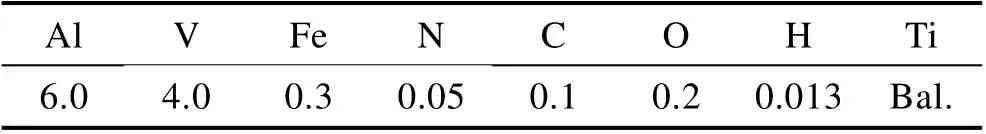

试验设备采用XF-WXC 无心车床,通过表面车削的方式去除钛合金棒材表面氧化皮。刀具选用抗弯强度高,抗冲击、抗振性较好的YG8 硬质合金刀具,刀具前角2°,后角5°,刃倾角0°,主偏角90°,刀尖圆弧半径为0.3 mm。试件材料为高温成形后在空气中放置的TC4 钛合金棒材,直径为27 mm,表面氧化皮厚度小于0.5 mm,化学成分如表1 所示,室温下的拉伸性能如表2 所示。

表1 TC4 钛合金棒材的化学成分Tab.1 Chemical composition of TC4 titanium alloy bar wt %

表2 TC4 钛合金棒材的力学性能Tab.2 Mechanical properties of TC4 titanium alloy bar

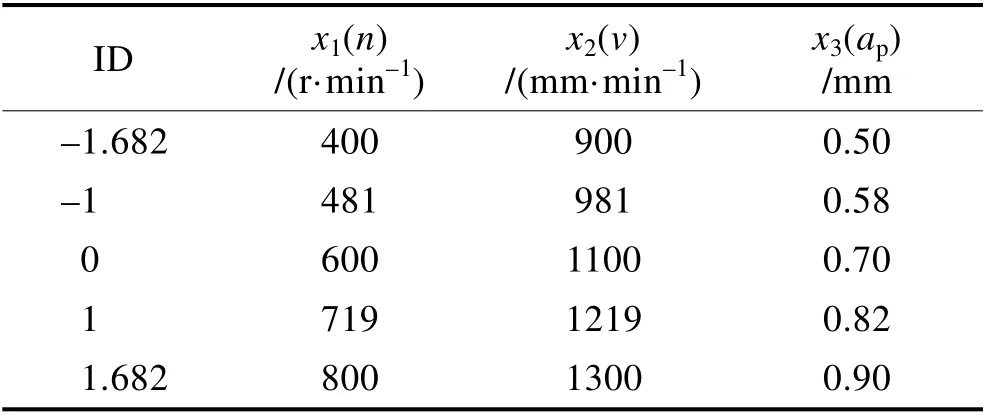

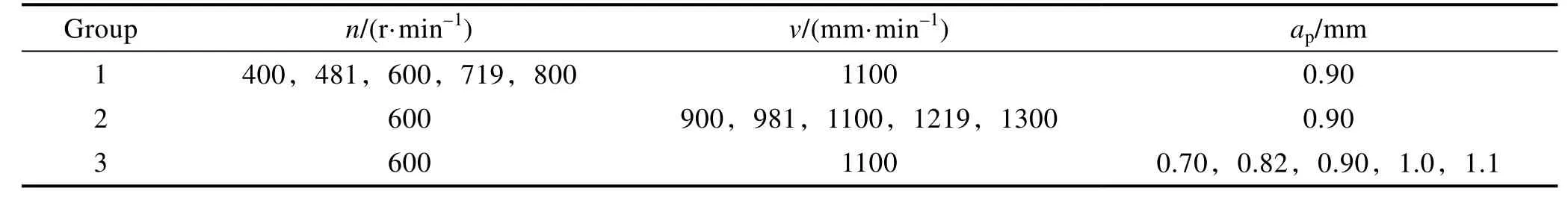

在试验过程中,采用响应曲面设计中的中心复合设计法(Central Composite Design,CCD)规划了主轴转速(n)、进给速度(v)和切削深度(ap)等自变量因子[20-21]。考虑到材料的难加工性、车床性能、刀具特性以及表面氧化皮厚度等多方面因素,车削工艺参数水平的设定如表3 所示。为提高测量数据的准确率,选择试件长度为1300 mm,在装夹好试件后,先在试件前端往后300 mm 的试件长度上进行试刀,在剩余的1000 mm 试件长度上进行试验工艺参数加工。

表3 试验车削工艺参数及编码Tab.3 Test turning process parameters and codes

2 结果及分析

2.1 表面粗糙度模型的建立

采用TIME TR200 粗糙度仪测量表面粗糙度。为了减小随机误差和测量误差,随机选取表面处理后外圆柱面上不同位置的3 个点,取3 次测量的平均值作为该组参数下的表面粗糙度值。试验参数及结果如表4 所示。为获得去除表面氧化皮工艺的自变量(车削工艺参数)对因变量(表面粗糙度)的影响规律,构建响应曲面法中目标响应和输入因子之间的二阶数学预测模型[22],如式(1)所示。

式中,输出因子y(x)为表面粗糙度Ra;输入因子x1、x2、x3分别表示主轴转速n、进给速度v、切削深度ap;α0、αi、αij、αii为模型系数;ε为误差。

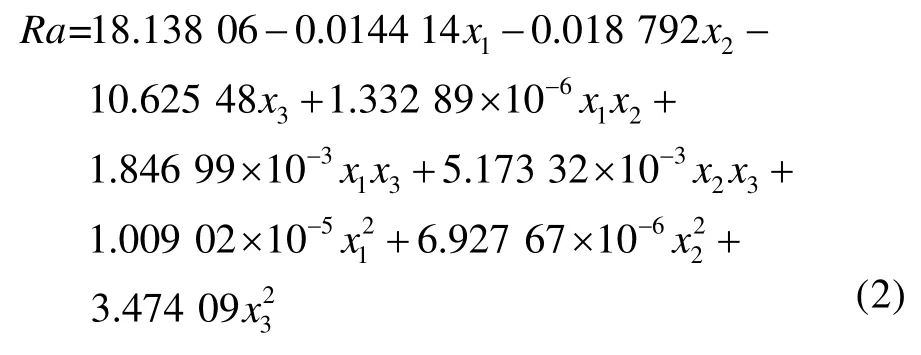

根据试验所得数据,利用MINITAB 对其进行非线性回归后,得到在去除表面氧化皮时,表面粗糙度与工艺参数之间的多元二阶预测模型,如式(2)。

表4 表面粗糙度(Ra)的试验结果Tab.4 Test results of surface roughness

2.2 表面粗糙度预测模型的方差分析

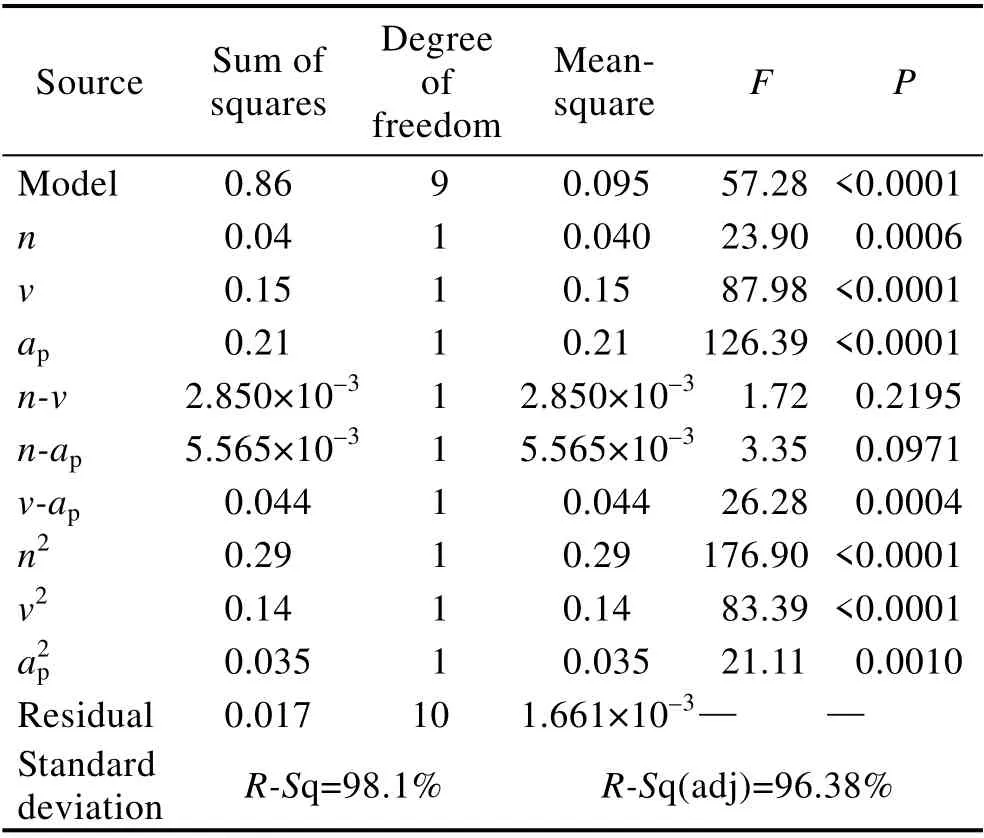

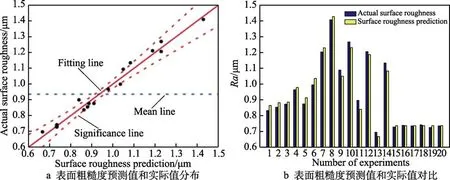

表5 中,模型的F代表整个回归方程模型的显著性,P代表回归方程模型的显著性水平。给定显著性水平的标准F值为F0.05(9,10)=3.020,模型的F=57.28>3.020,且P<0.0001,小于置信系数0.05,表明模型的可信度较高。R-Sq 表示预测值和试验数据的吻合度,R-Sq(adj)=96.38%,且R-Sq 和R-Sq(adj)很接近,表明吻合度很高。主轴转速、进给速度、切削深度对应的F值代表工艺参数对表面粗糙度的显著性,且对应的F值均大于3.020,P值代表工艺参数对表面粗糙度的显著性水平,对应的P值均小于置信系数0.05,表明表面粗糙度值由主轴转速、进给速度、切削深度共同决定。结合表5 中主轴转速、进给速度、切削深度的P值以及 paF>Fv>Fn,可以发现,切削深度对表面粗糙度影响更显著,进给速度次之,主轴转速影响最小。在工艺参数交互作用中,v-ap交互作用所对应的表面粗糙度的显著性水平P<0.0004,对Ra的影响最大。图3a 为表面粗糙度实际值-预测值分布,表面粗糙度实际值大部分都分布在拟合线周围且都处于显著性曲线内部。图3b 为表面粗糙度预测值-实际值柱状对比,预测值与实际值之间无明显差别,误差值范围在1.66%~3.33%,精度较高。综上所述,基于响应曲面法得到的表面粗糙度与车削工艺参数之间的多元二阶预测模型,可作为表面粗糙度的预测模型。

表5 表面粗糙度预测模型方差分析结果Tab.5 Variance analysis results of prediction model of surface roughness and process parameters

图3 表面粗糙度预测值与实际值的分布和对比Fig.3 Distribution and comparison of predicted and actual surface roughness-comparison: a) distribution of predicted and actual surface roughness values; b) comparison between predicted and actual surface roughness

2.3 工艺参数对表面粗糙度的影响规律分析

2.3.1 表面粗糙度对车削工艺参数的敏感度分析

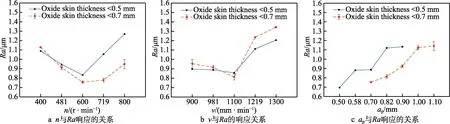

为选择合适的车削工艺参数,获得较低的表面粗糙度值,往往要定量分析表面粗糙度对车削工艺参数的敏感性特征[23]。图4 中的实线为表面氧化皮厚度小于0.5 mm 的钛合金棒材的表面粗糙度与车削工艺参数之间的因素-效应曲线。同时,考虑到不同氧化皮厚度的钛合棒材在表面处理后,表面粗糙度的变化趋势受工艺参数影响是否一致,通过调整切削深度,对直径为27 mm、表面氧化皮厚度小于0.7 mm 的钛合金棒材进行了如表6 所示的单因素试验,试验条件与处理表面氧化皮厚度小于0.5 mm 的钛合金棒材一致,结果如图4 中虚线所示。

图4 表面粗糙度Ra 与车削工艺参数之间的响应关系Fig.4 Response relationship between surface roughness and turning process parameters: a) relationship between n and Ra response, b) relationship between v and Ra response, c) relationship between ap and Ra response

表6 表面氧化皮厚度为0.7 mm 的TC4 钛合金棒材单因素试验Tab.6 Single factor test of TC4 titanium alloy bar with 0.7 mm surface oxide thickness

图4a 为主轴转速对表面粗糙度的影响趋势。从图中可以看出,主轴转速由400 r/min 增加到800 r/min的过程中,表面粗糙度呈现先减小后增大的趋势。在转速较低时,主轴转速的增大会使刀具带走更多的切削热;但当主轴转速大于某个临界值(大约为600 r/min)时,传动系统中的带传动出现较大抖动,从而引起刀具产生较大的振动,使表面粗糙度增大。通过图中的转折点可知,不能一味地通过增大主轴转速来获得较低的表面粗糙度,还要关注到主轴转速增大到某个临界值时,表面粗糙度变化趋势的改变。在主轴转速的临界值附近,可获得较为理想的表面粗糙度。

图4b 为进给速度与表面粗糙度间的关系。从图中可以看出,进给速度在900~1300 mm/min 增加时,表面粗糙度值呈先减小后增大的趋势。进给速度的降低使得刀具和被加工材料之间的摩擦和挤压剧烈,单位时间产生的切削热停留在被加工表面的时间延长,由于钛合金的导热系数小,从而更容易使被加工工件产生塑性变形,甚至粘附在刀具的车削刃上,使表面粗糙度增大。而当进给速度大于某个临界值(大约为1100 mm/min)时,进给速度的增大会迅速提高切削温度,加剧刀具磨损,导致表面质量变差。进一步分析图4b,对比转折临界进给速度左右两边的粗糙度值可以发现,左边的粗糙度值要低于右边的粗糙度值,说明在进给速度相对较低时,可以获得较低的表面粗糙度。对比图4b 中的实线和虚线可以发现,在大致相同区域的折线段中,氧化皮厚度约为0.7 mm的曲线线段斜率大于氧化皮厚度为0.5 mm 的值,可见在相同工艺参数条件下,氧化皮厚度越大的钛合金棒材对进给速度的敏感度越大。

图4c 为切削深度对表面粗糙度的影响趋势。在保证表面氧化皮去除完全的前提下,表面粗糙度随着切削深度的增大而增大。切削深度增加会导致切削力增大,从而加剧刀具的振动,导致表面质量变差。

由图4a—4c 中Ra最小时对应的工艺参数可知,选择中主轴转速、中进给速度和小切削深度可获得较低的表面粗糙度。以上分析还表明,处理不同氧化皮厚度的钛合金棒材时,车削工艺参数对表面粗糙度的影响趋势相似。

2.3.2 车削工艺参数交互作用对表面粗糙度的影响

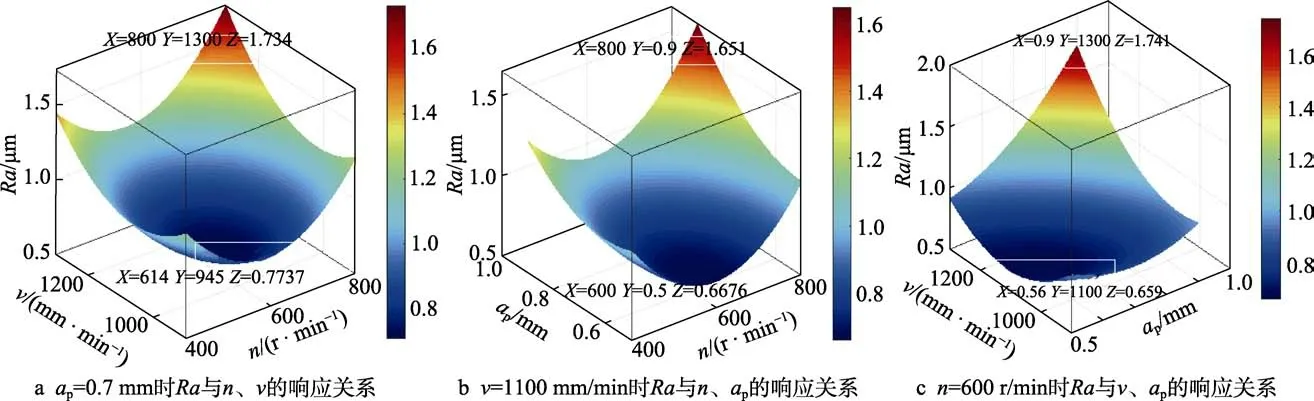

以上分析还表明,处理不同氧化皮厚度的钛合金棒材时,削工艺参数对表面粗糙度的影响趋势相似,因此对氧化皮厚度小于0.5 mm 的钛合金棒材展开分析。根据表面粗糙度的预测方程,在确定某一影响因素的水平后,可得到其余两种因素之间交互作用对表面粗糙度的影响规律[24]。以工艺参数的零水平为参考,分别讨论工艺参数之间的交互作用对表面粗糙度的影响规律。各车削工艺参数交互作用对表面粗糙度Ra的影响规律如图5 所示。由图5a 和5b 可知,在试验参数范围内,随着n的增大,表面粗糙度表现出先减小后增大的趋势,但变化不明显;由图5a 和5c可知,随着v的增大,表面粗糙度呈先减小后增大的趋势,变化幅值相对较大。结合图5b 和5c,发现表面粗糙度随ap的增大,表现出先减小后增大的趋势,ap从0.5 mm 增大到0.58 mm 过程中,表面粗糙度有略微减小的趋势,但变化的幅值很小;随着ap从0.6 mm 增大到0.9 mm 时,表面粗糙度有明显增大趋势。在图5a—5c 的曲面图中寻找曲面的最高点和最低点,发现图5c 中的最高点Ra为1.741 μm,是图5a—5c的曲面图中表面粗糙度的最大值;最低点的Ra表面粗糙度为0.659 μm,是图5a—5c 的曲面图中表面粗糙度的最小值。表明在工艺参数的交互作用中,v-ap之间的交互作用对表面粗糙度的影响更显著。

图5 Ra 与车削工艺参数之间的响应关系Fig.5 Response relationship between Ra and turning process parameters: a) response relationship between Ra and n, v (ap=0.7 mm);b) response relationship between Ra and n, ap (v=1100 mm/min); c) response relationship between Ra and v, ap (n=600 r/min)

3 可行工艺参数域的确定

在精加工车削钛合金时,采用较小进给量(0.1~0.15 mm/r)和较小切削深度(0.1~0.4 mm)可获得较低的表面粗糙度值(小于0.8 μm)[25]。而本文在去除钛合金棒材表面氧化皮时,根据表面氧化皮厚度确定的切削深度相对较大,进给速度相对于普通车床也较大。在大进给、大切削深度的工作条件下,利用无心车床车削去除钛合金棒材表面氧化皮的同时,是否能获得较低的表面粗糙度值,还需进一步验证。本文依据工艺参数对表面粗糙度的影响规律,得到图6 所示的等值线图。

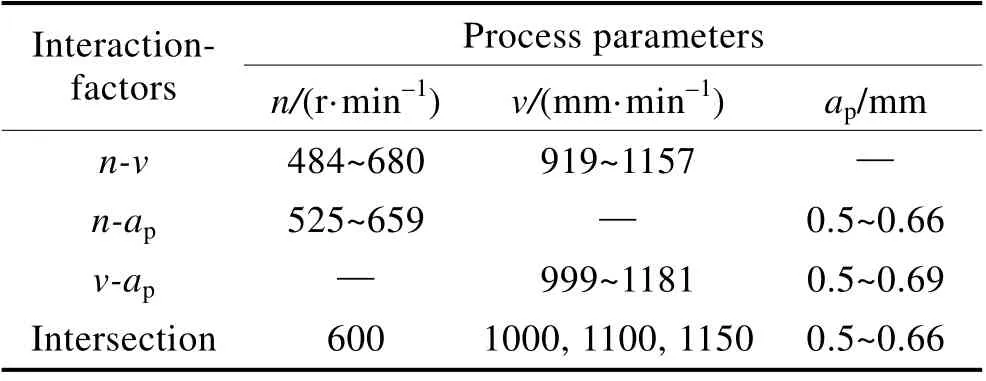

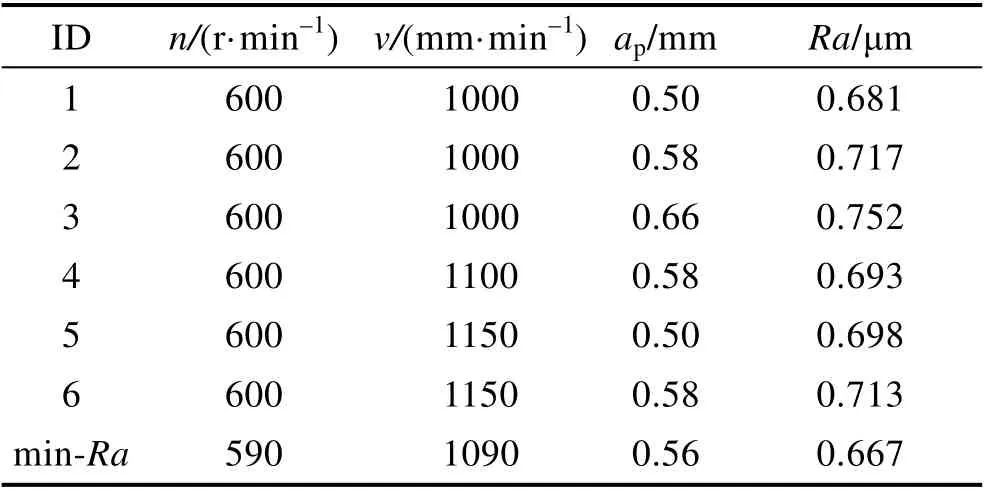

通过获取图6a—6c 中Ra最小时对应的等值线边界值或拐点,从而确定可行工艺参数域的取值范围,如表7 所示。对表7 中Ra小于0.8 μm 对应的工艺参数范围取交集,将结果作为确定可行工艺参数域的参考。由等值线图可知,当ap>0.8 mm 时,表面粗糙度值均大于0.8 μm,进一步说明,切削深度对表面粗糙度的影响显著。同时,如图7 所示,利用MINITAB响应优化器的响应曲面优化法对表面粗糙度预测模型进行优化分析,得到满意度为 1 的理论最优解Ra=0.6576 μm,小于0.8 μm,其对应n=590 r/min,v=1090 mm/min,ap=0.56 mm,这组工艺参数可作为可行工艺参数组合的一个试验方案,记作min-Ra。鉴于可行工艺参数域ap的值介于0.5~0.66 mm,ap取0.5 mm、0.58 mm(0.5 和0.66 的均值)、0.66 mm,其中,ap取0.58 和min-Ra中对应ap值很接近,从一定程度上说明,确定的可行工艺参数域范围是合理的。

图6 Ra 相对于车削工艺参数的等值线图Fig.6 Contour map of Ra relative to turning process parameters: a) contour map of Ra relative to n and v; b) contour map of Ra relative to ap and v; c) contour map of Ra relative to n and ap

图7 利用响应优化器得到的最优参数组合Fig.7 Optimal parameter combination obtained by response optimizer

表7 可行工艺参数域Tab.7 Feasible process parameter field

4 试验验证

利用等值线图和响应优化器得到可行工艺参数域,将主轴转速、进给速度和切削深度适当组合,作为理论上满足Ra<0.8 μm 的工艺参数组合。表8 为试验方案及表面粗糙度测量结果,由结果可知,在采用可行工艺参数组合对钛合金棒材进行表面处理时,表面粗糙度值Ra均小于0.8 μm,其中方案min-Ra得到的表面粗糙度最小。该试验表明,在大进给、大切削深度的工作条件下去除钛合金棒材表面氧化皮时,利用在确定的可行工艺参数域筛选出的可行工艺参数组合,可获得较低的表面粗糙度值。生产实际中,在满足加工质量的条件下,兼顾加工效率,有多种工艺参数方案可供选择。

表8 可行工艺参数试验方案及Ra 测量结果Tab.8 Test scheme of feasible process parameter domain test scheme and Ra test results after surface treatment

5 结论

1)针对钛合金表面氧化皮去除的新工艺,建立了基于响应曲面法的表面粗糙度与车削工艺参数之间预测模型,预测值误差在1.66%~3.33%,预测模型精度较高,预测值与实测值无显著差异。

2)由表面粗糙度预测模型的方差分析可知,去除表面氧化皮车削工艺参数对表面粗糙度的影响次序为:ap>v>n。采用响应曲面法分析了交互作用对表面粗糙度的影响规律,其中,v-ap的交互作用对表面粗糙度的影响最显著。

3)通过对比不同表面氧化皮厚度的钛合金棒材的车削工艺参数对表面粗糙度的影响规律发现,车削工艺参数对表面粗糙度的影响趋势不受表面氧化皮厚度的影响,表面粗糙度随n、v的增大呈先减小后增大的趋势,随ap的增大呈现持续增大的趋势。在表面氧化皮完全去除的前提下,采用中主轴转速、中进给速度、小切削深度可降低表面粗糙度值。

4)通过试验验证,采用由等值线图和MINITAB响应优化器两种方式得到的可行工艺参数组合作为表面处理的车削工艺参数时,可获得较低的表面粗糙度。这表明通过分析等值线图,对表面粗糙度模型优化,获取工艺参数域的方法是可行的,可为实际的生产提供多种选择,也验证了无心车床在大进给、大切削深度的工作条件下去除钛合金棒材表面氧化皮的同时,可获得较好的表面质量。