CrAlN 纳米梯度涂层的组织结构与性能研究

2021-06-05梁杨梦甜范其香王欣王铁钢刘艳梅曹凤婷

梁杨梦甜,范其香,王欣,王铁钢,刘艳梅,曹凤婷

(天津职业技术师范大学 天津市高速切削与精密加工重点实验室,天津 300222)

随着现代加工制造技术不断发展,高速切削、干切削等加工技术不断涌现,难加工材料,如钛合金、高温合金、复合材料等,广泛应用于工业中。另外,人们不断追求更高的加工效率和加工精度,这使切削刀具的工作环境更加恶劣,对刀具的性能也提出了更高的要求,刀具在切削过程中能否保持高的硬度、良好的韧性、抗摩擦磨损性能和高温热稳定性显得尤为重要。

CrN 涂层具有良好的耐蚀性和耐磨性,且具有制备工艺简单、经济等优点,被广泛应用于切削刀具表面。但其硬度较低且高温热稳定性较差,在600 ℃温度下即可发生氧化,无法应用于切削温度较高的工况中(如难加工材料的高速干切削等)。在CrN 涂层中添加Al 元素,可增强涂层的硬度和抗高温氧化性能。一方面,Al 原子固溶于CrN 相中,通过固溶强化机制可提高涂层的硬度;另一方面,Al 的氧化物在高温下比Cr 的氧化物更稳定,具有更好的抗高温氧化性能。研究表明,在涂层中掺杂适量的Al 元素,高温下生成的稳定致密的Al2O3膜可以有效抑制O 元素向涂层内部扩散,提高涂层的抗高温氧化性能[1]。Polcar 等[2-3]采用电弧离子镀制备了CrAlN 涂层,其主要相结构为fcc-(Cr,Al)N,硬度高达30 GPa,900 ℃时,涂层仅发生少量的CrN→Cr2N 相转变,在1300 ℃时,涂层表面生成一层致密的Cr2O3和非晶Al2O3的混合氧化膜,具有很好的抗高温氧化性能。Lin 等[4]研究发现,随着CrAlN 涂层中Al 含量的升高,涂层硬度增加,当Al 含量为31%时,CrAlN 涂层硬度达到36 GPa。氧化实验结果表明,CrN 涂层在600 ℃时开始氧化,而 CrAlN 涂层在 900 ℃时依然以fcc-(Al,Cr)N 相为主,表现出较高的抗高温氧化性能和热稳定性能。由此可见,CrAlN 涂层具有较高的硬度和抗高温氧化性能,应用前景良好,但也有研究[5-6]显示CrAlN 涂层与基体结合力不高。

梯度涂层为基体到涂层表面在化学组成、结构、密度或功能上呈现连续变化的一种复合结构涂层[7]。当涂层与基体在化学组成、显微结构、性能等方面有较大的差异时,在结合界面处存在结构与成分的突变,会产生潜在的裂纹,影响涂层与基体之间的结合力。采用梯度结构可以降低涂层内应力,减少裂纹扩展,提升涂层的韧性、硬度和抗摩擦磨损性能[8-10]。汪鹏等[11]设计了几种不同含Si 梯度结构的TiAlSiN涂层,发现对含Si 刀具涂层进行梯度设计,可有效提高涂层的膜基结合力和切削性能。谭超等[12]采用N2流量循环控制的方法,制备了一种TiAlSiN 纳米多层梯度涂层,研究结果表明,与TiAlSiN 单层涂层相比,多层梯度涂层具有更高的结合力、韧性和耐磨损性能。因此,刀具涂层采用梯度结构,涂层的力学性能能够得到有效提高,尤其是结合力。为提高CrAlN 涂层与基体的结合力,本次研究设计了Al 含量呈梯度变化的CrAlN 涂层,通过使Al 靶功率线性增加,得到 Al 含量由内到外呈梯度增加的CrAlN 纳米梯度涂层,进一步改善了CrAlN 涂层的力学性能。

电弧离子镀离化率高,其制备的涂层与基体间具有较强的结合力,被广泛应用于切削刀具表面[13]。但是,电弧离子镀沉积的涂层表面不可避免地存在大颗粒,影响了涂层的表面质量,进而影响刀具切削性能。采用磁控溅射技术,能够有效减少涂层表面的大颗粒数量,在较低温度下获得表面光滑、大颗粒少的优质刀具涂层[14]。因此,本文采用电弧离子镀和磁控溅射共沉积技术,制备出三种不同表面Al 含量的CrAlN纳米梯度涂层,并研究Al 靶功率对CrAlN 纳米梯度涂层的组织结构、力学性能和抗高温氧化性能的影响,优化涂层成分。

1 实验

1.1 镀膜实验

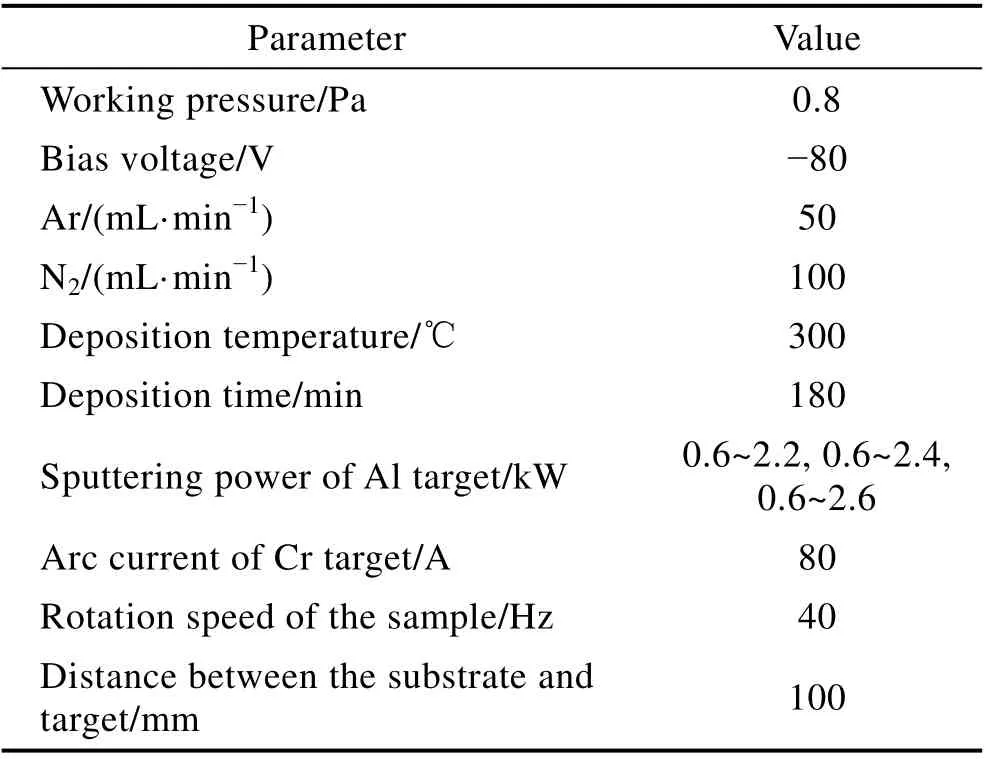

采用磁控溅射与电弧离子镀复合技术,在矩形(100)单晶Si 片和YG8 硬质合金上沉积CrAlN 纳米梯度涂层。靶材选用单质Cr(99.99%)靶和Al(99.99%)靶,分别与电弧电源和直流脉冲磁控溅射电源连接。用丙酮、乙醇和去离子水对基片进行超声清洗,然后将清洗过的基片固定在样品板上,并悬挂于炉内的转架上,关闭炉门,进行抽气。当真空室压强达到6.5×10−3Pa 时,设置转架正转速度为40 Hz,并开启加热。当温度达到300 ℃,且真空度再次达到9×10−3Pa时,通入250 mL/min 的Ar,使压强达到1.5 Pa,再施加−800 V 偏压对基片进行辉光清洗。随后偏压降低为−700 V,开启与Cr 靶连接的电弧电源,设置电流为90 A,轰击基片10 min。轰击过程完成后,调节Ar 流量至150 mL/min,降低偏压至−80 V,Cr 靶电流设置为80 A,沉积过渡层Cr 层,沉积时间为2 min。保持 Cr 靶电流不变,减小 Ar 流量至50 mL/min,同时通入100 mL/min 的N2,沉积CrN过渡层,沉积时间为5 min。最后开启与Al 靶连接的磁控溅射电源,并使Al 靶功率从0.6 kW 线性递增至2.2、2.4、2.6 kW,以获得三种不同表面Al 含量的CrAlN 纳米梯度涂层。文中将Al 靶功率由0.6 kW 分别线性增加至2.2、2.4、2.6 kW 工艺条件下制备的涂层简称为CrAlN1、CrAlN2、CrAlN3。三种涂层具体的镀膜参数如表1 所示。

表1 三种CrAlN 纳米梯度涂层的沉积工艺参数Tab.1 Deposition parameters of the three CrAlN nano-gradient coatings

1.2 CrAlN 涂层的组织结构与性能表征

采用XRD 衍射仪(D8 Advance,Bruker)表征三种CrAlN 纳米梯度涂层的组织相结构。采用Cu 靶在线扫描模式下采集数据,电流为40 mA,电压为40 kV,步长为0.02°,衍射角2θ为30°~50°。采用扫描电镜(Nanosem430)观察涂层表面和截面形貌,并用能谱仪(Gensis MT XV60)分析CrAlN 涂层表面的元素组成。采用纳米压痕仪(TTX-NHT,CSM Instruments,Peuseux,Switzerland)测试涂层的硬度和弹性模量,加载力为10 mN,保压时间为15 s。采用划痕仪(Anton Paar RST3)测试涂层与基体之间的结合力,最大加载力为150 N,划痕长度为3 mm。

将三种CrAlN 纳米梯度涂层装入Al2O3型坩埚中,放入高温马弗炉(KXF1400-IV)中加热至800 ℃,保温1 h 后,随炉冷却。采用X 射线衍射仪(D8 Advance,Bruker)表征CrAlN 涂层氧化后的相结构。采用扫描电镜(Quanta400,FEI)观察涂层表面形貌,并结合能谱仪(Gensis XM2)分析CrAlN 涂层氧化后的元素组成。

2 结果与讨论

2.1 CrAlN 纳米梯度涂层组织结构与形貌

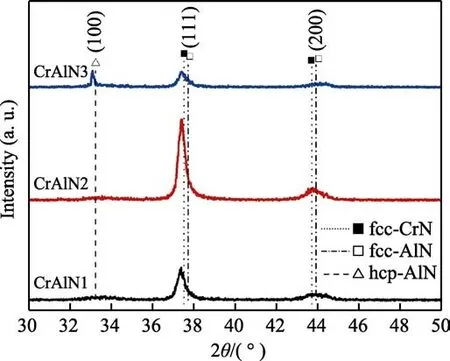

图1 为三种CrAlN 纳米梯度涂层的XRD 衍射图。从图中可以看出,CrAlN1 和CrAlN2 涂层的主要相结构为NaCl 型的fcc-(Cr,Al)N,存在(111)和(200)两个晶面的衍射峰,涂层沿(111)晶面择优生长。CrAlN3涂层在33.2°位置出现hcp-AlN 的衍射峰,其强度和fcc-(Cr,Al)N 衍射峰强度几乎相等。涂层中 fcc-(Cr,Al)N 相择优生长晶面依然为(111)晶面,这是因为晶粒通常优先沿总能量(表面能+应变能)最低的晶面生长[15]。在NaCl 型晶体结构中,(111)晶面具有最低的应变能,(200)晶面具有最低的表面能[16-17]。涂层在生长过程中会有生长应力和热应力产生,Al 固溶于CrN 相中也会增大畸变能,同时使应变能在总能量中占主导地位。因此,CrAlN 涂层沿着具有最低应变能的(111)晶面择优生长。与标准衍射峰相比,所有衍射峰均向小角度偏移,这可能是因为涂层中存在压应力[3]。在镀膜过程中,Cr 和Al 离子在电场和磁场的作用下高速撞击基体表面,与N 原子发生反应沉积,起到类似喷丸的作用,使涂层内产生压应力[18]。

图1 三种CrAlN 纳米梯度涂层的XRD 衍射图谱Fig.1 XRD patterns of the three nano-gradient CrAlN coatings

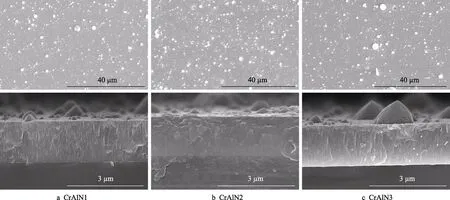

图2 为CrAlN 纳米梯度涂层的表面及截面形貌图。三种涂层表面均比较致密,但存在一些大颗粒,表面呈现电弧离子镀涂层的典型形貌。从截面形貌可以看到,三种CrAlN 纳米梯度涂层均呈现细小的柱状晶结构,厚度约为2.1 μm。

图2 三种CrAlN 纳米梯度涂层的表面和截面形貌Fig.2 Surface and cross-sectional morphologies of the three CrAlN nano-gradient coatings

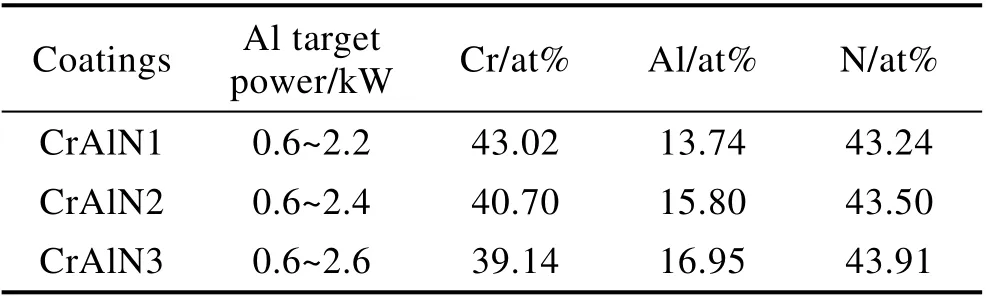

三种涂层表面的元素成分如表2 所示。随着Al靶线性末端功率的增加,Al 原子含量由13.74%逐渐增加到16.95%。这是因为,Al 靶功率增加,单位时间内溅射出更多的Al 原子,故涂层表面Al 元素含量随着 Al 靶末端线性功率的增加而逐渐增加。Cr原子含量由43.02%逐渐减少到39.14%,N 原子含量约为43%。(Cr+Al)/N 原子百分比略低于CrN 相化学计量比。

表2 三种CrAlN 纳米梯度涂层的成分Tab.2 Compositions of the three CrAlN nano-gradient coatings

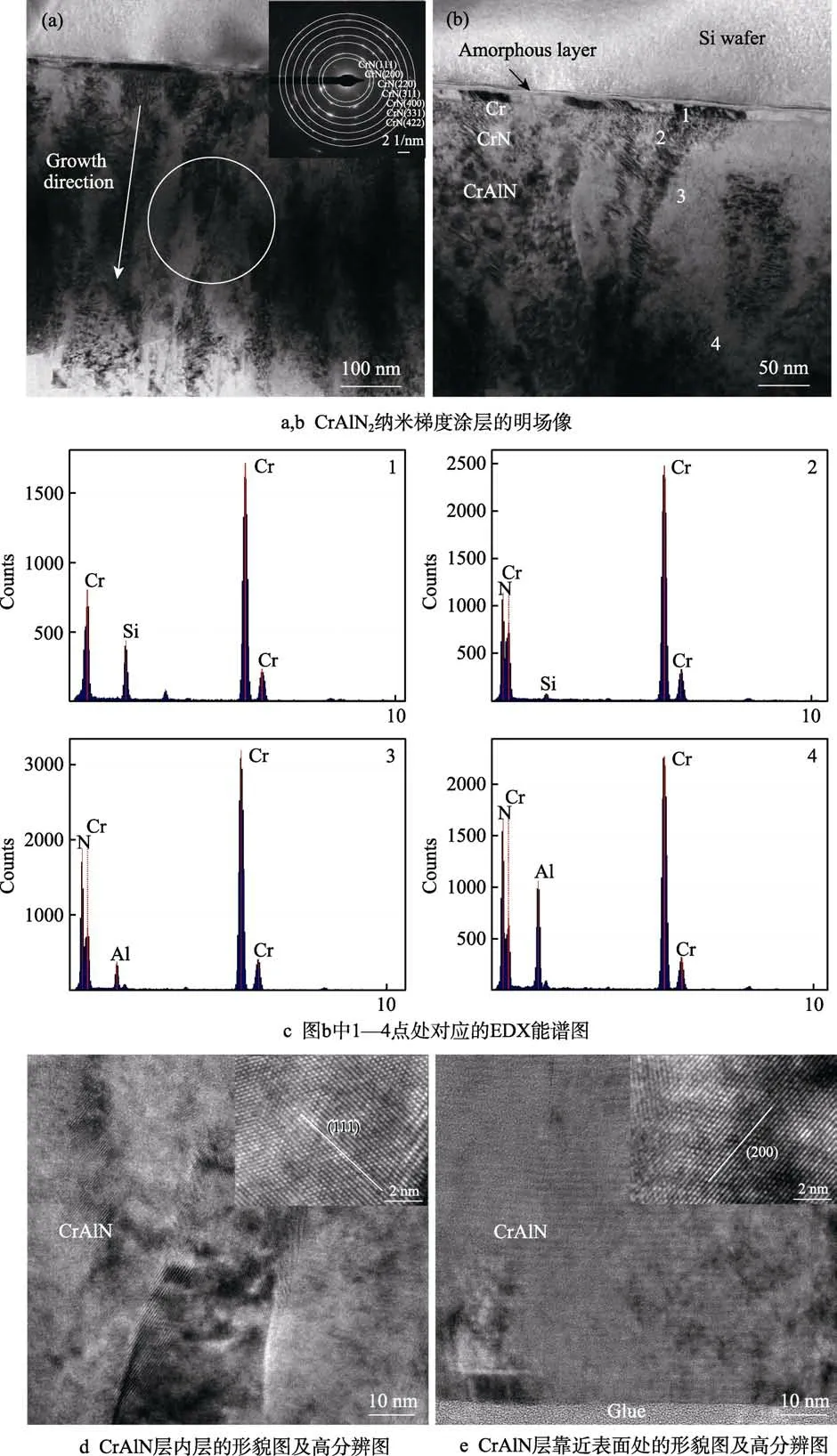

为进一步分析涂层的组织结构,采用TEM 观察了CrAlN2 纳米梯度涂层的微观形貌,如图3 所示。图3a 中可以看到,CrAlN 涂层具有柱状晶结构,图中圆内选区电子衍射结果表明,涂层由fcc-CrN 相组成,探测到其(111)、(200)、(220)等晶面的衍射峰。从图3b 可以看出,CrAlN 涂层与Si 片之间存在非晶层、Cr 层和CrN 层过渡层。非晶层在轰击清洗过程中形成,厚度约5 nm。在高偏压(−700 V)作用下,Cr 离子高速撞击基体表面,大部分粒子会反射回来,并带走基体表面的附着物,甚至轰击清除基体表面的原子,起到清洗和刻蚀基体的作用,提高基体与涂层之间的结合力;但仍有部分Cr 原子会在基体表面沉积,沉积后的Cr 原子在轰击作用下很难形核长大,甚至可能离开基体表面,因而该区域呈现非晶状态。在其他研究中也发现轰击过程中有非晶层形成[19]。由于Cr 层和CrN 层的元素成分和晶体结构不同,两者之间有清晰的界面(Cr 层和CrN 层厚度分别约为9、19 nm)。在CrAlN 沉积初期,Al 靶功率较低,固溶于CrN 相中的Al 含量低,CrN 层和CrAlN 涂层界面不明显,在高分辨图中可以看到CrAlN 相沿着CrN 相外延生长。图3c 显示了CrAlN2涂层各层的EDX 谱图。在Cr 和CrN 层中出现了Si元素的谱峰,这是由于这两层过渡层较薄,探测到了基片Si 的谱峰。在CrAlN 层中,3、4 点处均探测到Cr、Al 和N 三种元素的谱峰,但3 点处Al 谱峰低于靠近涂层表面4 点处Al 的谱峰。经能谱分析,3、4 点处Al 原子数分数分别为2.73%和9.11%,低于表面Al 含量(15.8%),说明CrAlN 层中Al 含量从里到外逐渐升高。

图3d、e 分别为CrAlN 涂层内层和靠近表面的微观组织形貌图。涂层内层呈柱状晶结构,柱状晶内没有多层结构;而靠近表面处涂层类似多层结构,在高分辨图片中可以看到层与层之间共格生长,这是因为随着Al 靶功率升高,涂层逐渐形成了富Al 的(Cr,Al)N层和富Cr 的(Cr,Al)N 层交替的结构。

图3 CrAlN2 纳米梯度涂层的TEM 形貌图和EDX 能谱图Fig.3 TEM images and EDS spectrum diagram of the CrAlN2 nano-gradient coating: a,b) bright field images of the CrAlN2 coating; c) EDX spectrums of the four points (1—4) in Fig.b; d) bright field and HRTEM images of the inner CrAlN layer; e)bright field and HRTEM images of the CrAlN layer adjacent to the surface

2.2 CrAlN 纳米梯度涂层的力学性能

表3 显示了三种CrAlN 纳米梯度涂层的H、E*、H/E*、H3/E*2和We 值。从表中可以看出,随着Al靶线性末端功率增加,涂层的硬度先从25.7 GPa 升高到31.3 GPa,随后降低到27.0 GPa。涂层的硬度增加可能是由于,涂层中Al 元素含量增加,进而使Al原子的固溶强化效应增强。另外,Al 的共价半径为0.121 nm,小于Cr 的共价半径0.139 nm,Al 固溶于CrN相中可以起到细化晶粒的作用,故硬度增大[20-21]。CrAlN3 涂层中含有更高的Al 含量,但硬度却降低,这是因为涂层中出现了较软的hcp-AlN 相。三种涂层的E*、H/E*、H3/E*2和We 值随着Al 靶线性末端功率的增加,也呈现先增大、后减小的趋势。CrAlN2涂层拥有最大的H/E*、H3/E*2和We 值,分别为0.065、0.131 和59.6%。一般认为,H/E*反映涂层抵抗弹性变形的能力,H/E*值越大,涂层抗弹性变形的能力就越强[22];H3/E*2反映涂层抗塑性变形能力,H3/E*2值越大,涂层的抗塑性变形能力和韧性就越好[23-24];We 是涂层在加载和卸载过程中,塑性变形功Wp与总功Wt的比值,反映涂层抵抗裂纹的能力[25]。由此可见,三种涂层中,CrAlN2 涂层不仅具有较好的抗塑性变形和抗裂纹扩展能力,而且在加载和卸载过程中,塑性变形功最大,具有最好的塑性和韧性。

表3 三种CrAlN 纳米梯度涂层的H、E*、H/E*、H3/E*2 和We 值Tab.3 H、E*、H/E*、H3/E*2 and We values of the three CrAlN nano-gradient coatings

采用划痕法并结合声发射信号和划痕形貌,获取涂层的临界载荷Lc1和Lc2值,如图4 所示。Lc1为涂层内首次出现裂纹时施加的载荷,此时声发射信号曲线首次出现明显波动。Lc2为涂层与基体发生分离时对应的载荷(即膜基结合力),此时声发射信号剧烈增强。图4 中,随着Al 靶线性末端功率增大,Lc1和Lc2值均先增大、后减小。CrAlN2 涂层具有最大的Lc1和Lc2值,分别为59、88 N。一般而言,Lc1值越高,涂层抵抗破坏的能力越强,即韧性越好[26]。从表3中可以看到,CrAlN2 涂层具有最高的H/E*、H3/E*2和We 值,具有最好的抗弹性变形和塑性变形能力,故其具有最高的Lc1和Lc2值。

图4 三种CrAlN 纳米梯度涂层的临界载荷Lc1 和Lc2 值Fig.4 Critical loads (Lc1 and Lc2) of the three CrAlN nanogradient coatings

2.3 CrAlN 纳米梯度涂层的抗高温氧化性能

图5 为CrAlN2 纳米梯度涂层在800 ℃温度下氧化1 h 前后的XRD 图谱。从图中可以看出,CrAlN2涂层氧化后的主要相结构依然为fcc-(Cr,Al)N,但与氧化前的衍射峰位相比,fcc-(Cr,Al)N 衍射峰向大角度偏移。这可能是因为,涂层内发生应力弛豫和缺陷愈合,使压应力降低[27]。由于hcp-AlN 相的(101)峰位与fcc-AlN 的(111)峰位比较接近,并且在热力学上,hcp-AlN 比fcc-AlN 更稳定,涂层中可能发生fcc-AlN→hcp-AlN 相转变。另外,CrAlN2 涂层氧化后的衍射峰半高宽变窄,这是因为在高温下,CrAlN2涂层晶粒尺寸长大,晶粒发生了粗化[28]。

图5 CrAlN2 纳米梯度涂层氧化前后的XRD 衍射图谱Fig.5 XRD patterns of the CrAlN2 nano-gradient coating before and after oxidation

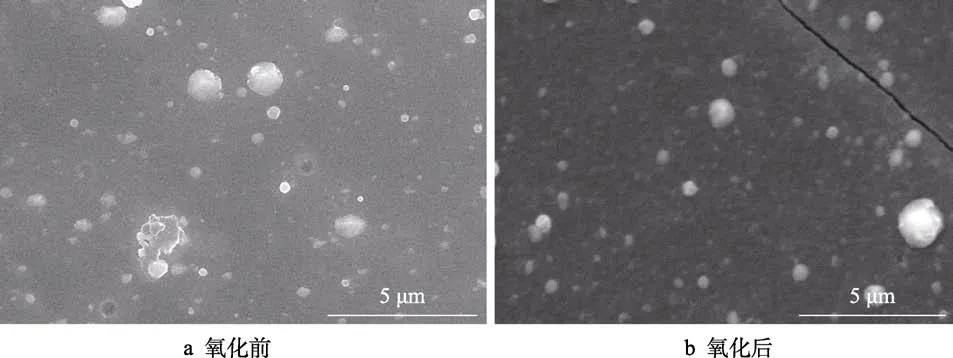

图6 为CrAlN2 涂层在800 ℃氧化1 h 前后的表面形貌图。从图中可以看出,涂层氧化后,表面依然呈现典型的电弧离子镀制备的涂层形貌,但晶粒发生了细微粗化,并且有一些裂纹出现。高温下,原子会发生扩散,促进晶粒的粗化长大,这与XRD 衍射结果(图5)相符。涂层表面出现裂纹,这可能是因为在加热、冷却过程中,涂层内产生较大的热应力,同时由于涂层与基体的线膨胀系数不一致,也会产生一定的应力,应力在涂层薄弱处发生集中,导致局部出现裂纹。EDS 能谱测试表明,CrAlN2 涂层氧化后表面成分为:27.32% Cr,13.30% Al,0.32% Si,41.18%N 和17.98% O。这说明涂层表面发生了轻微的氧化。有研究表明,CrAlN 涂层在高温氧化过程中,能生成致密的Al2O3和Cr2O3的混合氧化膜,阻碍氧原子向涂层内部扩散,起到保护涂层的作用[2]。而氧化后,XRD 谱图中并未发现氧化物的衍射峰,这可能是因为,这些氧化物以非晶的形式存在于涂层表面,或者氧化物含量较低。

图6 CrAlN 纳米梯度涂层在800 ℃氧化1 h 前后的表面形貌图Fig.6 Surface morphology of the CrAlN nano-gradient coatingl: a) before oxidation; b) after oxidation

3 结论

1)采用电弧离子镀和磁控溅射复合技术,通过改变Al 靶线性末端功率,制备了三种表面不同Al含量的CrAlN 纳米梯度涂层,涂层的主要相结构为fcc-(Cr,Al)N 相,择优取向为(111)晶面。当Al 靶线性末端功率增加至2.6 kW 时,涂层内出现hcp-AlN 相。

2)随着Al 靶线性末端功率增加,涂层表面Al含量逐渐增加。涂层的硬度先增大至31.3 GPa,随后降低至27 GPa。同样涂层与基体之间的结合力也先增大、后减小,最大值为88 N。

3)在800 ℃氧化1 h 后,CrAlN 纳米梯度涂层晶粒发生了轻微的粗化,受热应力等因素影响,涂层表面出现了一些裂纹,但涂层依然存在强度较高的fcc-(Cr,Al)N 衍射峰,表现出较好的抗高温氧化性能。