GO/Si3N4 改性环氧树脂涂层防腐透波性能研究

2021-06-05王贤明李文李航陈守刚刘盈肖锋

王贤明,李文,李航,陈守刚,刘盈,肖锋

(1.海洋涂料国家重点试验室,山东 青岛 266071;2.中国海洋大学 材料科学与工程学院,山东 青岛 266100;3.海军潜艇学院,山东 青岛 266199)

天线罩是保护天线系统免受外部环境影响的结构物,它不仅需要具备良好的电磁波穿透性能,同时应具有优异的机械性能来抵抗外部环境侵蚀,从而保护天线系统,防止环境因素对天线工作状态的影响和干扰,提高其可靠性[1-3]。因此,天线罩性能的好坏将直接影响天线系统的功能。特别是针对海洋环境下的海军舰艇,所使用的天线系统需要面对海洋严酷的腐蚀环境(高温、高湿、强紫外辐射、海浪雨水冲击等),这对天线罩的性能提出了更高要求[4-5]。在天线罩表面进行涂层防护是保护其免受恶劣环境直接侵蚀的有效途径,因此探索具有优异电磁波透过性能同时能够承受复杂海洋环境侵蚀的天线罩涂层材料具有重要的科学意义[6-9]。

环氧树脂涂层是目前应用最多、使用范围最广的海洋防腐涂层,但纯环氧树脂防腐蚀能力有限[10-11]。在环氧树脂涂层中添加填料,制备环氧树脂基复合防腐涂层是提高环氧树脂涂层防腐蚀能力的有效途径,与此同时作为天线罩表面防护涂层,良好的电磁波透过性同样重要。然而目前天线罩表面涂层材料大都仅考虑其耐腐蚀性能,同时考虑涂层耐蚀与透波双重功能的涂层材料还鲜有报道。研究发现氮化硅(Si3N4)具有较低介电常数以及介电损耗,同时具有高强度、高硬度、电绝缘、抗热震、耐腐蚀、耐磨损等一系列优良性能,被公认为最有希望的新型透波材料[12-14],并且利用Si3N4对环氧树脂涂层进行耐蚀性调控已有报道。例如,张永兴等人[15]将 Si3N4添加到环氧树脂涂层中发现,添加5%(占环氧树脂的质量分数)改性后的Si3N4,可有效提高涂层的防腐蚀性能。

因此,设想将Si3N4应用于环氧树脂涂层改性,以期协同提升涂层透波与耐蚀性能。然而随着Si3N4在环氧树脂涂层中添加量的增大,其在涂层中较差的分散性极大制约了其进一步应用。近年来,研究人员创新性地将二维(2D)材料作为填料应用到涂层耐腐蚀性能调控中,开展了大量的相关试验研究,取得了一系列创新性研究成果[16-18]。其中,氧化石墨烯(GO)由于其比表面积大、密度小、含氧基团多、活性强,常用于功能纳米材料的改性,提升纳米材料在涂层中的分散性[19-20]。鉴于此,本文拟借助Si3N4优异的力学性能和介电性能以及GO 较大的比表面积与界面活性,首先制备Si3N4/GO 纳米复合材料,然后将所制备的复合材料加入环氧树脂中,制备基于Si3N4/GO 纳米复合材料的环氧树脂复合涂层,以期获得具有优异透波及耐蚀能力的多功能涂层。

1 试验

1.1 材料

试验中GO 采用Hummer 方法制备,制得的GO尺寸为3~5 μm,Si3N4采用β-Si3N4,尺寸为0.5~1 μm。E44 环氧树脂购于南通星辰合成材料有限公司,聚酰胺固化剂购于蓝星新材料股份有限公司无锡树脂厂。所用的金属基体为Q235 碳钢,其成分(以质量分数计)为:C≤0.18%,Mn≤1.4%,Si≤0.35%,S≤0.050%,P≤0.045%。电化学试验用试样的标准尺寸分别为1 cm×1 cm×0.2 cm。直径为35 mm、厚度为1 mm 的样品用于介电常数与介电损耗角正切值测试。

1.2 过程

1.2.1 功能化GO(f-GO)制备

0.5 g GO 与1 g 3-氨基丙基三乙氧基硅烷(KH-550)同时加入120 mL 乙醇溶液并超声处理0.5 h,然后加入15 mL 去离子水,在60 ℃下搅拌5 h。最后将混合溶液在10 000 r/min 下离心15 min,采用去离子水与乙醇反复清洗3 次,最终获得KH550 改性的功能化GO(f-GO)。

1.2.2 功能化Si3N4(f-Si3N4)制备

2 g Si3N4与2 g γ-(2,3-环氧丙氧)丙基三甲氧基硅烷(KH-560)同时加入100 mL 乙醇溶液并超声处理0.5 h,然后添加15 mL 去离子水并利用草酸调节溶液pH 为4,接着在60 ℃下搅拌5 h。最后将搅拌后的溶液在10 000 r/min 下离心15 min,采用去离子水与乙醇反复清洗3 次,最终获得KH560 改性的功能化Si3N4(f-Si3N4)。

1.2.3 f-GO/f-Si3N4复合材料制备

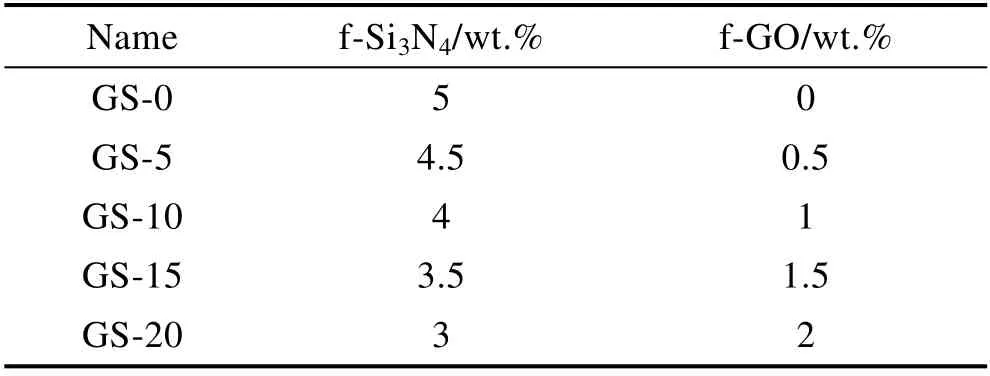

首先将一定量的f-GO 添加到100 mL 二甲基甲酰胺(DMF)溶液中并超声处理15 min,然后将一定量的f-Si3N4添加到上述溶液中并超声处理15 min。然后,以10 000 r/min 离心15 min,过滤并用去离子水和乙醇反复洗涤5 次,接着在60 ℃下干燥24 h。最终获得5 种不同配比的f-GO/f-Si3N4复合材料,如表1 所示(所有涂层中复合材料占环氧树脂涂层的质量分数为5%)。

表1 f-Si3N4 与f-GO 的质量比Tab.1 The mass ratios of f-GO/f-Si3N4 samples

1.2.4 f-GO/f-Si3N4复合材料改性环氧树脂涂层制备

涂层制备过程中环氧树脂与固化剂聚酰胺的质量比为2∶1,溶剂采用质量比为7∶3 的二甲基苯与正丁醇的混合物。包含5%的f-GO/f-Si3N4复合材料改性环氧树脂涂层制备方法为:首先将 0.5 g 的f-GO/f-Si3N4复合材料添加到10 g 环氧树脂中,然后添加聚酰胺固化剂与溶剂,然后采用球磨法在室温下以360 r/min 研磨6 h,使溶液充分混合,下一步将溶液涂覆到打磨好的碳钢表面,所制备的涂层在30 ℃下固化24 h,然后在60 ℃下固化24 h,最终涂层的干膜厚度为(150±30) μm。

1.3 表征与测试方法

1.3.1 材料表征

采用ATR-Nicolet-is50 光谱仪进行样品的傅里叶变换红外光谱(FT-IR)分析,红外光谱的分辨率为1.0 cm–1时,波数范围为400~4000 cm–1。采用规格为EA 10 Plus 的X 射线光电子能谱仪(XPS)进行样品XPS 分析,辐射源为Al-Ka,压力为10–7Pa。热重分析(TGA)使用CHNS/O 分析仪(Dupont 2200)在空气气氛下进行,同时样品以10 ℃/min 的速率从25 ℃加热到800 ℃。

1.3.2 性能测试

1)电化学测量。采用经典的三电极系统进行涂层电化学阻抗谱(EIS)和塔菲尔(TAFEL)曲线测量,其中饱和KCl 溶液中的Ag/AgCl 电极作为参比电极,铂电极(20 mm×20 mm)作为对电极,含有涂层保护的Q235 碳钢作为工作电极,测试过程在室温下进行,三电极体系浸泡于3.5%NaCl 溶液中,测试频率范围为105~10–2Hz,测量信号源为振幅20 mV的正弦波。测试仪器采用GAMRY-600 电化学工作站,并利用商业软件ZsimpWin 对试验数据进行分析。

2)吸水率测量。涂层吸水率通过对涂层在3.5%NaCl 溶液中不同浸泡时间的质量变化来测量,测量精度设置为0.0001 g,为消除偶然误差,每组测量取6 个平行样本。

3)透波性能测试。利用Novocontrol 宽频介电阻抗谱仪对涂层的透波性能进行表征,并在107~100 Hz的频率范围内进行室温测量,以确定涂层的介电常数(ε)和介电损耗正切值(tanδ)。

2 结果及分析

2.1 f-GO/f-Si3N4复合材料表征

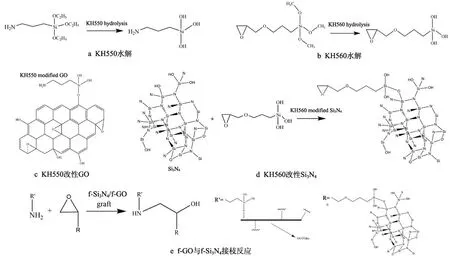

图1 为f-GO/f-Si3N4纳米复合材料制备过程反应原理图。首先利用KH550 水解后的高活性的硅羟基(图1a)与GO 上的环氧基反应(图1c)得f-GO,同时利用KH560 水解后产生的高活性硅羟基(图1b)与Si3N4上的羟基反应(图1d),获得f-Si3N4。最终利用f-Si3N4上KH560 的氨基与f-GO 上KH550 的环氧基,发生开环反应,实现f-Si3N4与f-GO 的共价接枝(图1e)。

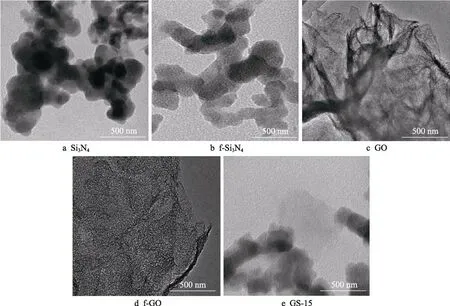

为对图1 中各阶段反应产物进行表征,图2 分别为Si3N4、f-Si3N4、GO、f-GO、GS-15 的TEM 图。从图2 可以看出,Si3N4和GO 分别被KH560 和KH550改性后出现了明显的分界面,分散性提升,且GO 的褶皱和折叠减少。表明这两种原始填料被硅烷包覆或接枝,并且在图2e 中可以同时观察到Si3N4以及GO形貌,从而推断这两种填料是被两种硅烷偶联剂共接枝到一起。

图1 f-GO/f-Si3N4 复合材料反应原理图Fig.1 The reaction mechanism during preparation of f-GO/f-Si3N4 composite materials: (a) KH550 hydrolysis; (b) KH560 hydrolysis; (c) KH550 modified GO; (d) KH560 modified Si3N4; (e) Reaction between f-GO and f-Si3N4

图2 TEM 图像Fig.2 TEM images of (a) Si3N4, (b) f-Si3N4, (c) GO, (d) f-GO, and (e) GS-15

进一步表征了改性过程中各阶段反应,图3 为不同材料Si3N4、f-Si3N4、GO、f-GO、GS-15 的红外光谱图。GO 的FT-IR 谱图在3400、1721、1626、1393、1089 cm–1处分别对应于—OH 伸缩振动、羧基C==O伸缩振动、芳香族C==C 伸缩振动、O—H 变形振动和环氧基团C—O—C 伸缩振动[21]。f-GO 的FT-IR 谱图中,C—O—C 对应的峰消失,1561、1120、1027 cm–1处出现的3 个新峰分别对应于—NH2、Si—O—C、Si—O—Si 的振动,这可间接证实KH550 已接枝在GO 表面[22]。Si3N4在840 cm–1处出现的吸收带归属为Si—N 键。1039 cm–1处的条带是由于Si—O—Si吸收峰,表明硅羟基之间发生了缩合反应[23]。f-Si3N4在2925 cm–1处出现—CH2的特征峰,C—O—C 和Si—O—Si 在1038 cm–1处合并为一个宽峰,同时Si—N 键的特征峰振动谱带的位置发生了轻微偏移,证实了KH560 成功地对Si3N4进行了改性。1267 cm–1处出现酰胺键C—N 的拉伸振动,说明f-GO 中的氨基与f-Si3N4中的环氧基团发生了化学反应,证实了f-GO/f-Si3N4之间是以化学键合复合而成。

图3 所制备材料的红外吸收光谱图Fig.3 The FT-IR spectra of different materials

进一步采用XPS 对GS-15 样品中的化学键信息进行分析。从图4a 可以看出,样品中主要包含C、O、Si 等元素。根据C1s 光谱可以看出5 个峰(图4b),中心键能分别为C—Si(283.7 eV)、C—O(287.7 eV)、C—O/C—O—Si(285.6 eV)和C==C/C—C(284.8 eV)键[24];根据O1s 光谱(图4c)可以看出2 个键能峰,分别对应C—O/C—O—Si(532.2 eV)与Si—O—Si(532.7 eV)键;根据Si2p 光谱可以看出3 个键能峰(图4d),分别对应Si—N(101.9 eV)、Si—O—Si(102.3 eV)与Si—C(101.2 eV)键[25]。这些化学键的存在表明 GS-15 样品中同时存在 f-GO 与f-Si3N4。与此同时,XPS 分析结果未发现C—O—C键,这表明f-GO 上修饰KH550 上的氨基与f-Si3N4上修饰KH560 上的环氧基发生反应,间接证明f-GO与f-Si3N4发生了共价接枝。

图4 GS-15 样品中全轨道、C1s、O1s、Si2p 轨道的XPS 图谱Fig.4 The XPS spectra of the GS-15 sample: (a) spectra of survey; (b) C1s; (c) O1s; (d) Si2p

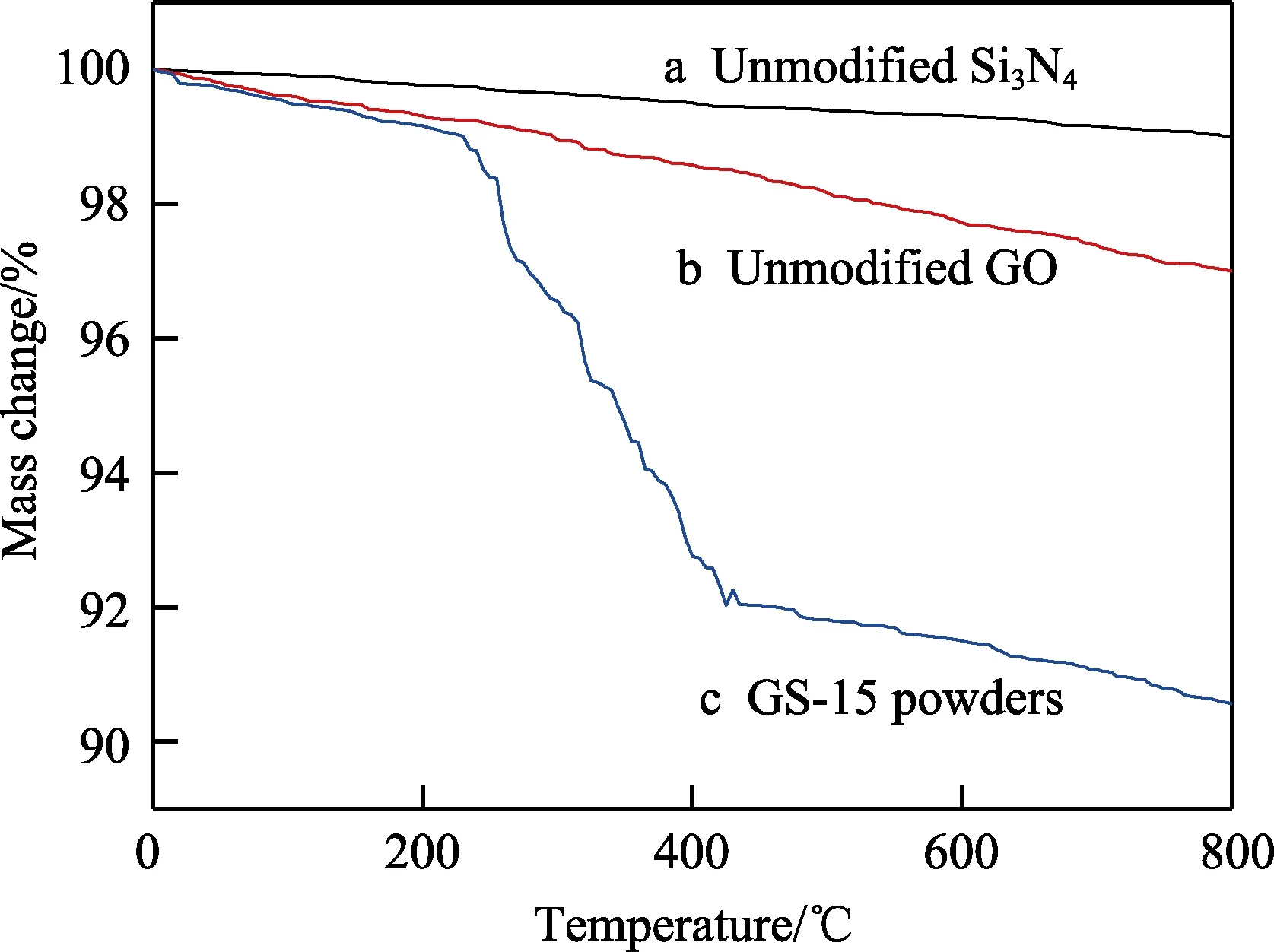

为进一步证明f-GO 与f-Si3N4的复合,对未改性Si3N4、未改性GO 以及GS-15 样品进行热重(TG)分析。从图5 可以看出,在800 ℃下3 个样品的失重率分别为1.02%、3.12%和9.45%。由于Si3N4的稳定性好,所以其显示出最小的失重率,微弱的质量变化是由于表面吸附水的挥发以及表面硅羟基分解所产生。相比于Si3N4,GO 的稳定性稍差,其质量损失除表面吸附水损失外,GO 上含氧官能团的分解增加了其质量损失。GS-15 样品的失重率最大,这是由改性硅烷分子链分解造成的。这一结果进一步证明了GO 与f-Si3N4的成功改性。

图5 未改性的Si3N4 和GO 及GS-15 样品的TG 曲线Fig.5 TG curves of unmodified Si3N4, unmodified GO and GS-15 powders

2.2 f-GO/f-Si3N4 复合材料改性环氧树脂涂层表征

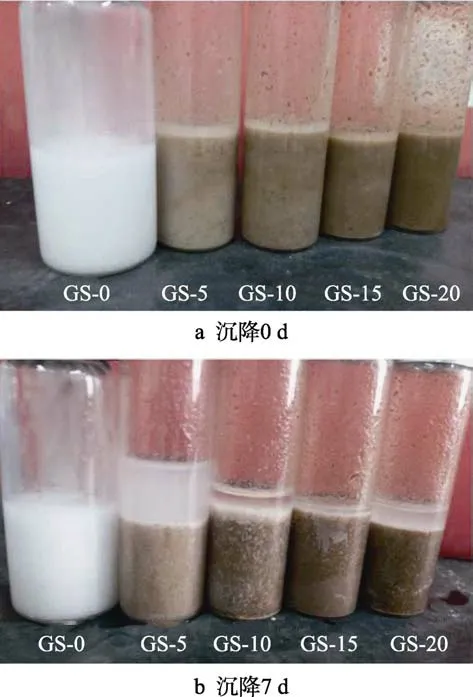

沉降试验可间接反映涂料成膜物质对填料的承载能力及分散能力,若填料与成膜物树脂具有优异的亲和力,则成膜物质的承载能力好、填料达到完全沉降的时间长。因此,首先将所制备的材料分别放置于环氧树脂中,搅拌均匀,如图6a 所示。从图6 可以看出,当沉降试验开始时,所有溶液都是均匀的,并且此时均没有明显的分层现象。沉降一周后(图6b),由于Si3N4利用KH560 进行改性,而KH560 与环氧树脂的亲和力较强,故f-Si3N4沉降不明显。所有溶液均出现了不同程度的分层和沉淀现象。但掺入GS-15 填料的溶液沉降现象最不明显,这是由于复合f-GO 后,f-Si3N4与环氧树脂的亲和力下降,易发生沉降。随着f-GO 在复合填料中比例的增加,f-GO 中会有大量氨基暴露于环氧树脂中,而氨基与环氧基具有较高的亲和力,故复合填料的分散性升高。然而过多的f-GO 会导致GO 不同片层间的团聚,从而发生沉降。

图6 不同复合填料的沉降试验Fig.6 The sedimentation of GS-0 to GS-20 (a) subsided for 0 day and (b) for 7 days

图7 为用所制的纳米材料制备的环氧树脂复合涂层表面的SEM 图。图7a 是单独f-Si3N4(GS-0)改性涂层的SEM 图,可以看出Si3N4在环氧树脂涂层中发生了团聚(颗粒状物质),其分散性较差,这是由于f-Si3N4具有较小的颗粒尺寸和较大的比表面积,表面能较大,从而造成颗粒之间的相互吸引,发生团聚。图7b 为GS-5 改性的环氧树脂涂层,可以发现Si3N4的团聚减少,但仍有大量的团聚存在,涂层中存在较多的裂纹孔隙。随着GO 含量的增加,涂层裂纹减少(图7c),当GO 的加入量增加到1.5%(GS-15)时,填料的分散性最好(图7d),涂层致密均匀,涂层孔洞等缺陷明显减少。这是由于GO 和Si3N4比例恰当,使得绝大多数Si3N4都被负载到GO 片上,Si3N4随着GO 在涂层中分散。但是当GO 的加入量为2%时,GO 由于过量同样发生团聚(图7e),涂层表面不再致密,缺陷增多。涂层脆断横截面的SEM图如图8 所示。从图8 可以看出,掺入GS-15 复合填料的环氧树脂涂层保持相对光滑的形态,其余4 种涂层中GO 均有比较明显的褶皱和堆叠现象,都存在较多的缺陷,这进一步表明GS-15 在涂层中具有最好的分散性。

2.3 f-GO/f-Si3N4 复合材料改性环氧树脂涂层的耐蚀性能

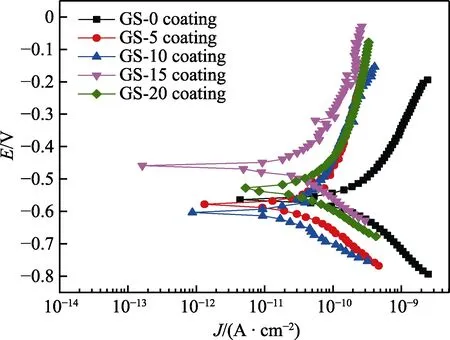

在–0.3 V 至0.3 V 范围的电位窗口下,不同涂层在3.5%NaCl 溶液中的极化曲线如图9 所示,根据极化曲线,表2 为计算获得的腐蚀电流密度和腐蚀电位。从图9 以及表2 中可以看出,随着填料中GO 的比例增加,腐蚀电流密度呈现出先减小后增大的趋势,腐蚀电位则呈现出先向正方向偏移后向负方向偏移的趋势,GS-15 改性的环氧树脂涂层具有最小的腐蚀电流密度(Jcorr=1.62×10–11A/cm2)和最高的腐蚀电位(Ecorr=–0.462 V),这表明GS-15 改性的环氧树脂涂层具有最佳的耐蚀性。这是由于GO 自身具有增强涂层致密性以及阻挡腐蚀介质在涂层中扩散的物理屏障作用,从而使得涂层腐蚀电流密度随着GO 含量的增加而下降,但随着GO 含量的继续增加,GO 发生团聚,填料在涂层中的分散性变差,涂层的致密性下降,腐蚀介质易于在涂层中扩散,水和腐蚀性离子进入基底的速率将大大加快,导致涂层的耐腐蚀性能下降。

图7 不同的涂层的SEM 图像Fig.7 SEM imagine of different coatings: (a) GS-0 coating, (b) GS-5 coating, (c) GS-10 coating, (d) GS-15 coating, and (e) GS-20 coating

图8 涂层经过脆断后断面的扫描电镜图像Fig.8 SEM cross-sectional images: (a) GS-0, (b) GS-5, (c) GS-10, (d) GS-15, and (e) GS-20 modified coatings

图9 Q235 碳钢表面不同复合填料改性环氧树脂涂层的极化曲线Fig.9 The polarization curves for Q235 carbon steels coated by epoxy coatings with different fillers

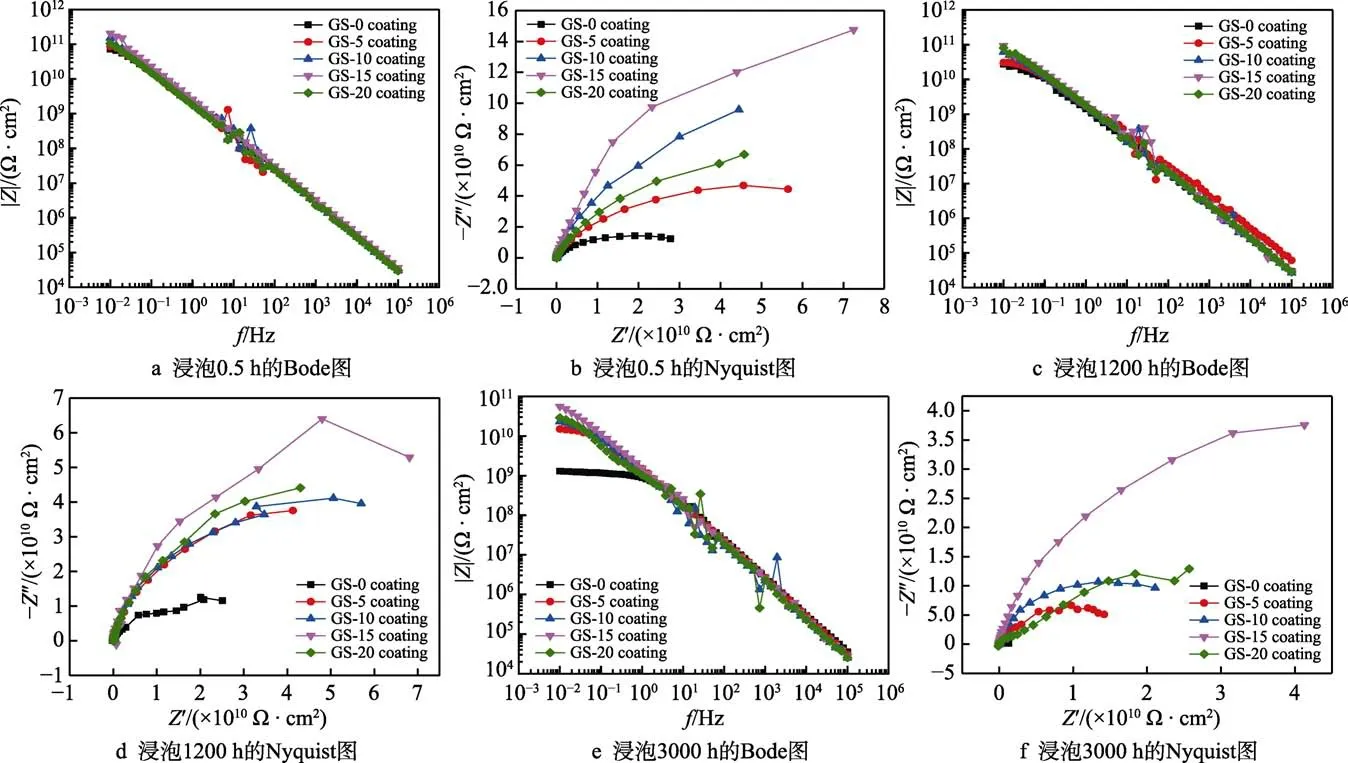

电化学交流阻抗谱(EIS)常用来分析涂层对腐蚀介质的抵御程度,也可分析腐蚀过程、腐蚀发生的位置、涂层的破坏程度等。图10 分别为添加GS-0、GS-5、GS-10、GS-15、GS-20 填料的涂层在3.5%NaCl溶液中浸渍不同时间后的Bode 图和Nyquist 图谱。通常情况下,在Bode 图中,低频阻抗模量(|Z|0.01Hz)是描述涂层防腐蚀性能的最直接判据。在浸泡的初始阶段,添加GS-15 改性的环氧树脂涂层具有最大的|Z|0.01Hz值,为2.06×1011Ω·cm2,而GS-0 有最小|Z|0.01Hz值,为8.6×1010Ω·cm2(图10a)。与此同时,在Nyquist图谱(图10b)中,GS-15 涂层具有最大的容抗弧,并且所有涂层的Nyquist 图谱都只表现出一个容抗弧。这说明在浸渍初期,所有涂层和金属基底都是一个完整的体系,并未出现分离现象,涂层可作为一个物理屏障防止外部腐蚀介质(如Cl–、SO42–、H2O、O2、CO2)与金属基底接触。随着浸渍时间增加到1200 h,所有|Z|0.01Hz值都有所降低,这是由于水和腐蚀介质进入涂层,涂层导电性增加。但GS-15 改性的涂层的|Z|0.01Hz值仍然高达1.2×1011Ω·cm2(图10c),浸泡1200 h 后,GS-0 涂层的Nyquist 图谱中几乎形成了一个半圆弧,这意味着腐蚀介质已经到达了涂层和基底的界面。当浸泡至3000 h 后,GS-15 涂层的|Z|0.01Hz值仍有约9.2×1010Ω·cm2,而GS-0 涂层的低频阻抗比GS-15 涂层低约2 个数量级(图10e)。这表明GS-15 改性的环氧树脂涂层在浸泡3000 h 后仍然具有良好的保护性能,而GS-0 改性涂层防护效果急剧下降。

表2 不同涂层腐蚀电流密度与腐蚀电位Tab.2 Corrosion current density and corrosion potential of different coatings

图10 涂层在3.5%NaCl 中浸泡不同时间的EIS 曲线Fig.10 EIS curves of coatings: (a) Bode plots of immersion for 0.5 h, (b) Nyquist plots of immersion for 0.5 h, (c) Bode plots of immersion for 1200 h, (d) Nyquist plots of immersion for 1200 h, (e) Bode plots of immersion for 3000 h, and (f) Nyquist plots of immersion for 3000 h

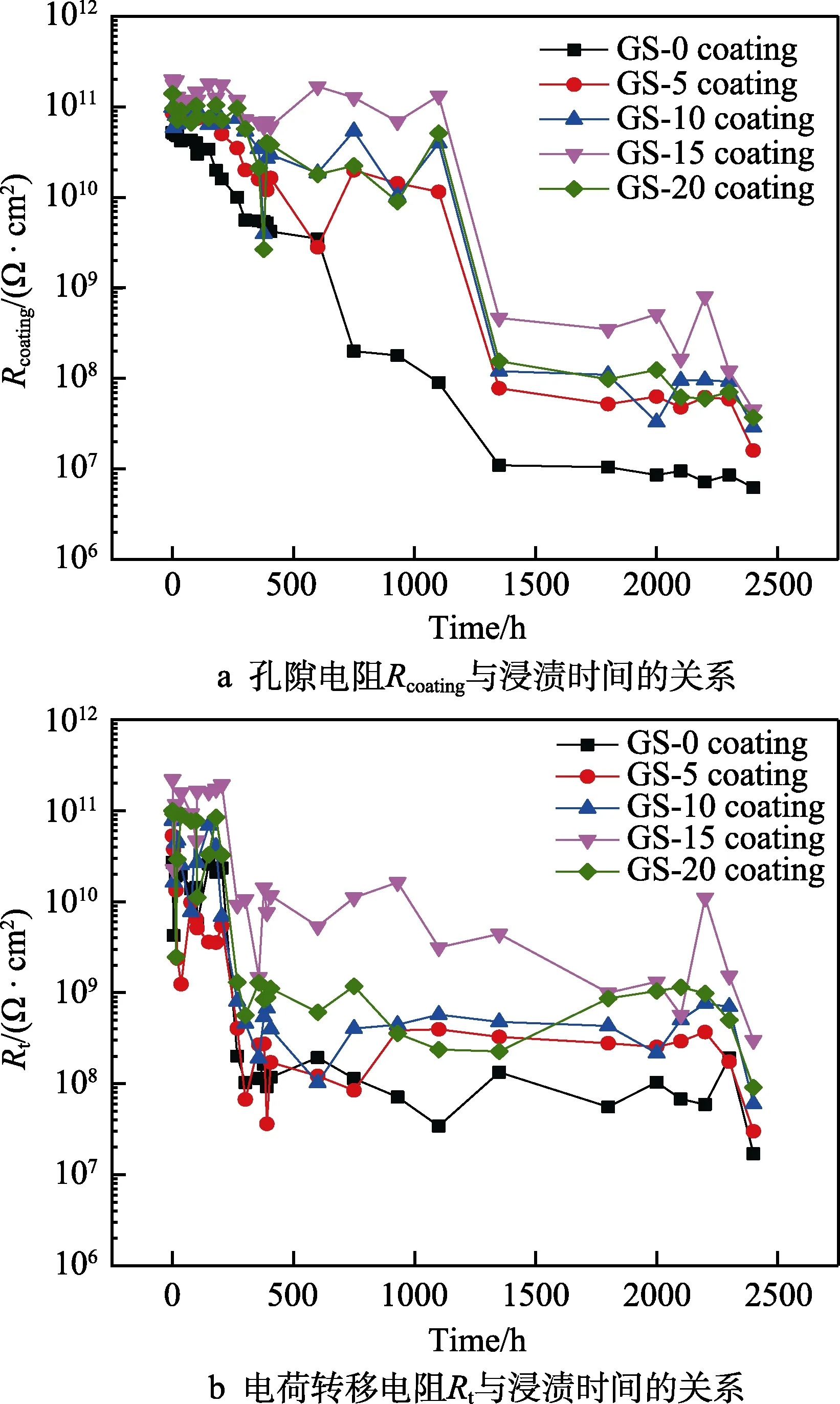

涂层孔隙电阻(Rcoating)可以作为涂层防腐蚀性能的另外一个评价指标。通常当涂层在3.5%NaCl 溶液中浸泡后,涂层的Rcoating会下降,这是由于溶液中的一些腐蚀性离子和水通过涂层孔隙不断侵入涂层内部,使得涂层抵挡腐蚀介质的能力下降而引起的。涂层的Rcoating与浸渍时间的关系如图11a 所示。可以看出,GS-0 改性涂层的Rcoating在浸渍初期为5.2×1010Ω·cm2,浸泡300 h 后,下降至5.6×109Ω·cm2,在 2400 h 时涂层的Rcoating进一步下降至 6.2×106Ω·cm2。对于添加GS-5 改性的涂层,Rcoating明显增加,浸渍初期电阻为8.6×1010Ω·cm2,比GS-0 涂层的初始电阻高约4 个数量级。浸泡300 h 后,Rcoating值急剧下降,为2.0×1010Ω·cm2。随着浸泡时间的增加,在浸泡2400 h 后Rcoating降至1.6×107Ω·cm2。GS-10 改性后涂层的阻抗值高于上述两种涂层,涂层电阻在开始时为9.8×1010Ω·cm2,浸泡300 h 后,涂层电阻值降至5.4×1010Ω·cm2。随着浸泡时间进一步延长,在浸泡2400 h 后Rcoating降至2.9×107Ω·cm2。GS-15 涂层的Rcoating在所有涂层中最高,在浸渍初期为2.0×1011Ω·cm2,浸泡300 h 后,降至7.2×1010Ω·cm2。随着浸泡时间继续增加,浸泡2400 h 后Rcoating降至4.5×107Ω·cm2。GS-20 改性涂层在浸渍初期,涂层电阻为1.4×1011Ω·cm2,浸泡300 h 后,电阻降至5.7×1010Ω·cm2。随着浸泡时间的增加,浸泡2400 h后涂层电阻降至3.7×107Ω·cm2。电荷转移电阻Rct是涂层与金属基底之间电荷转移难易程度的量,较大的Rt值表示较小的腐蚀速率。如图11b 所示为GS-0、GS-5、GS-10、GS-15、GS-20 改性环氧树脂涂层Rct值随浸渍时间变化的曲线。在浸渍初期,GS-0 改性涂层的Rct值为2.7×1010Ω·cm2,浸泡240 h 后减小到2.0×108Ω·cm2,当浸泡时间增加到2000 h 时,Rct值下降至1.7×107Ω·cm2。对于GS-5 改性环氧树脂涂层,在浸渍初期Rct值为5.3×1010Ω·cm2,浸泡2000 h 后,Rct值下降至3×107Ω·cm2。GS-10 改性环氧树脂涂层在浸渍初期Rt值为7.8×1010Ω·cm2,浸泡240 h 后下降到8.0×108Ω·cm2,当浸泡时间增加到2000 h 时,Rct值下降至6×107Ω·cm2。对于GS-15 改性涂层,浸渍初期Rct值为2.2×1011Ω·cm2,当浸泡时间增加到240 h 后,Rct值减小到2×109Ω·cm2,当浸泡时间增加到 2000 h 时,Rct值仍高于其他涂层,为 3×109Ω·cm2。对于GS-20 改性环氧树脂涂层,浸渍初期Rct值为1.2×1011Ω·cm2,当浸泡时间为240 h 后减少到1.3×109Ω·cm2,当浸泡时间增加到2000 h 时,Rct值进一步下降至9.1×107Ω·cm2。这些结果表明,GS-15 改性过的环氧树脂涂层对Q235 碳钢基底提供的防护效果最好。

图11 各涂层在3.5%NaCl 溶液中浸泡后涂层孔隙电阻Rcoating 和电荷转移电阻Rt 与浸渍时间的关系Fig.11 The coating pore resistance Rcoating (a) and charge transfer resistances Rt (b) as a function of the immersion time of the GS-0 coating, GS-5 coating, GS-10 coating, GS-15 coating, and GS-20 coating in 3.5wt.%NaCl solution

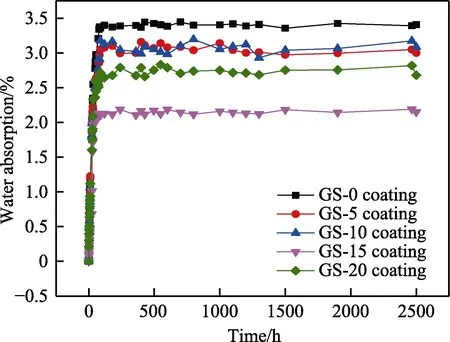

有机涂层在吸水后会使其耐腐蚀性能下降。通常通过研究在3.5%NaCl 溶液中浸泡后涂层的质量变化趋势来研究涂层中吸水性能。图12 为5 种不同填料改性环氧树脂涂层的吸水率和时间的关系图。可以看出,在浸渍初期所有涂层的吸水率均快速增加。浸泡216 h 后,所有涂层的吸水性均趋于稳定。在稳定阶段,5 种涂层中GS-15 涂层的吸水率最小,对水有最好的屏蔽效果,且随着GO 掺入量的增大,吸水率呈下降趋势,这是由于GO 本身具有较好的腐蚀介质屏蔽效果。对于GS-20 改性涂层,其吸水性高于GS-15改性涂层,主要是由于一方面GO 属于一种亲水性材料,过多的GO 导致涂层吸收更多的水,从而增大涂层吸水率;另一方面,过多地添加GO 会导致其在涂层中团聚,涂层致密性下降,涂层吸水率上升。

图12 涂层吸水率随时间变化Fig.12 Time evolution of water absorption of the coatings

2.4 f-GO/f-Si3N4 复合材料改性环氧树脂涂层的耐蚀机理

图13 为复合涂层的耐蚀机理示意图。当f-Si3N4单独加入到环氧树脂中时,由于f-Si3N4和环氧树脂之间的界面相容性较差,使得f-Si3N4颗粒发生团聚并且二者的界面出现缺陷,这些缺陷为水和其他电解质在涂层中的扩散提供了通道,当涂层在腐蚀介质中的放置时间逐渐延长时,使得腐蚀产物不断增加,同时在涂层内产生气泡,会使涂层快速失效。但通过f-GO 对f-Si3N4进行改性后,一方面借助GO 与环氧树脂基体间良好的界面相容性,提升了改性填料在涂层中的分散性;另一方面,复合填料形成框架架构可以共同抑制水和其他电解质在涂层中扩散,腐蚀介质不容易到达金属基底,腐蚀产物不容易积累。

图13 f-GO/f-Si3N4 改性环氧树脂涂层防腐机理图Fig.13 Anti-corrosion mechanism of f-GO/f-Si3N4 modified epoxy coating

2.5 f-GO/f-Si3N4 复合材料改性环氧树脂涂层的透波性能

透波材料是指能透过电磁波且几乎不改变电磁波性质(包括能量)的材料,通常由材料的介电常数(ε)和介电损耗正切值(tanδ)来衡量透波材料的透波性能。ε 是描述材料的极化行为和对电场响应能力的宏观物理量,而tanδ描述了材料在施加电场后介质损失能量的大小,其值越大,能量损耗越多。一般而言,理想透波材料ε的范围为1~4,tanδ的范围为10–1~10–3。图14 为5 种不同比例f-GO/f-Si3N4复合材料改性环氧树脂涂层介电常数与介电损耗正切值随电磁波频率的变化曲线。

图14 不同涂层的介电性能Fig.14 The dielectric properties of different coatings: (a) ε, (b) tanδ, (c)partial enlargement of ε and (d) tanδ

通常在高频电磁环境下,由于介电材料偶极子未来得及产生电偶极矩,从而会使介电常数与介电损耗下降,这与从图14a 与图14b 观察到的现象一致。从图中还可以看出,随着f-GO 含量的增加,涂层的ε与tanδ表现出先下降后上升的趋势,并且GS-10 和GS-15 改性涂层的ε与tanδ均小于其他涂层(图14c与图14d),同时具有更好的频率稳定性。这是由于:(1)硅烷偶联剂的改性降低了GO 以及Si3N4中含氧官能团的极化率,可有效降低f-GO/f-Si3N4复合填料自身的ε和tanδ;(2)随着复合填料中f-GO 含量的增加,复合填料与环氧树脂的亲和力增强(图6),环氧树脂对填料的包覆能力增强,同时涂层交联程度增加,致密性增强,从而降低涂层整体的ε和tanδ。随着f-GO 含量继续增加:(1)f-GO/f-Si3N4复合填料在涂层中易发生团聚,涂层中孔洞增多,由于空气具有较高的介电常数,从而增大了涂层的整体介电常数;(2)由于GO 自身的褶皱和堆叠结构,过量的f-GO 使得电磁波在进入涂层内部结构时会发生多次反射、折射,从而延长了电磁波的传播路径,增加了tanδ,从而导致涂层的透波性能下降。

3 结论

1)二维片层状GO 在涂层中的“迷宫效应”,增加了腐蚀介质在涂层中的传输路径,增强了涂层耐蚀性;同时f-GO 改性的Si3N4复合填料在涂层中具有良好的分散性,显著降低了涂层介电常数和介电损耗正切值,提升了涂层的透波性能。

2)在环氧树脂中复合填料的添加量为5%时,且f-Si3N4与f-GO 配比为7∶3 时,涂层具有最好的耐腐蚀性能和透波性能。