强化研磨对轴承套圈表面耐蚀性的影响

2021-06-05萧金瑞梁忠伟黄建枫高伟林刘晓初陈宥丞

萧金瑞,梁忠伟,黄建枫,高伟林,刘晓初,陈宥丞

(广州大学 a.机械与电气工程学院 b.广州市金属材料强化研磨高性能加工重点实验室c.广东省强化研磨高性能微纳加工工程技术研究中心,广州 510006)

轴承是机械装备不可或缺的关键基础件之一,其运行可靠性直接影响装备的传动性能[1-2]。应用于复杂环境的机械装备(如海洋装备、近海设备、化工机械等)轴承不可避免地会发生腐蚀失效,使其寿命难以达到设计标准[3]。因而,开展耐蚀性理论及制造研究,提高轴承等关键基础件的耐腐蚀性能及寿命,显得尤为必要。

近年来,学者们对金属材料开展了大量耐蚀性相关的研究[4-6],并开发了许多对改善材料耐蚀性行之有效的方法,如表面涂层、离子注入及机械强化等。已有研究表明[7],通过机械强化处理金属工件,获得结构致密的强化表层,即可提高其耐蚀性。强化研磨作为近年发展起来的一种新型机械强化处理技术,可使金属材料获得高硬度、高残余压应力及高致密强化表层,可应用于轴承等关键基础件的表面强化处理[8-9]。从原理上看,该技术也可增强金属工件的耐蚀性,但该加工方法对材料耐蚀性的影响规律仍有待进一步探索。现有研究多聚焦于离子注入、喷丸、涂层及热处理等加工技术的防腐探索,鲜有关于强化研磨加工工件耐蚀性研究的报道[10-12],强化研磨加工对材料耐蚀性的影响仍需进一步研究。基于此,本文采用单一变量法,分别从显微组织、晶粒尺寸、位错密度、显微硬度及元素含量等方面分析强化研磨加工中的喷射压力对轴承套圈试样耐蚀性的影响。

1 试样制备及性能测试

采用强化研磨加工技术对轴承套圈试样滚道进行加工试验,所选用的加工对象为苏州轴承厂生产的经精磨处理的NU308 圆柱滚子轴承内圈,其内径为40 mm,外径为52 mm,宽度为23 mm,材料成分见表1。

表1 NU308 轴承内圈化学成分Tab.1 Composition of GCr15 materials wt%

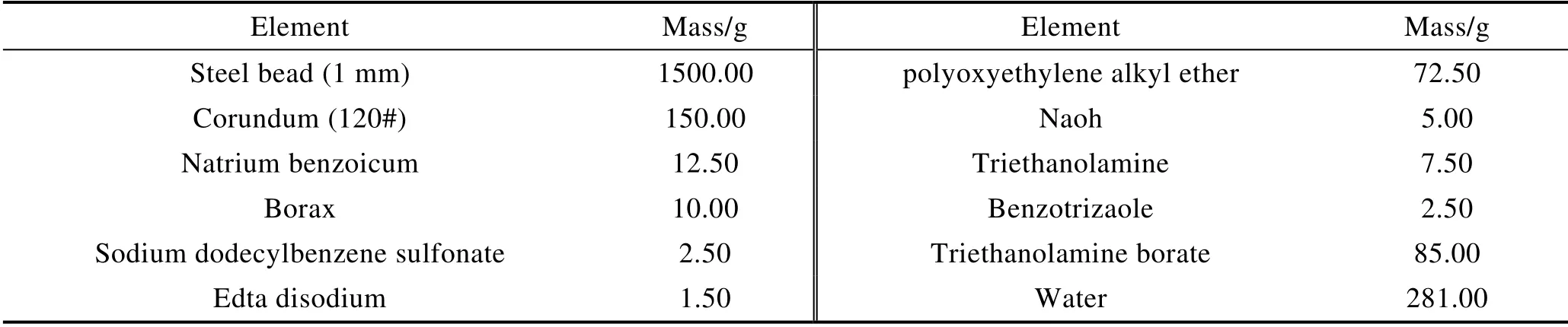

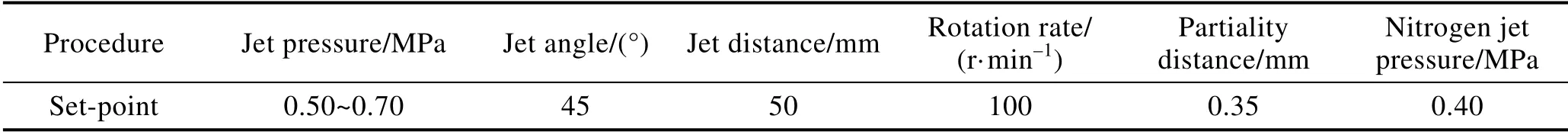

参照文献[13-14],配制固液态强化研磨料(表2),选定加工试验参数(表3),开展轴承套圈滚道的强化研磨加工,加工时间为2 min。

从各轴承套圈中切割尺寸为10 mm×10 mm 的小试样,分别采用120#、500#、2000#的金相砂纸进行研磨抛光,其后分别采用丙酮和75%乙醇进行清洗,并烘干备用。

在样品非强化表面焊接导线,并以环氧树脂封装,制作加工面裸露面积为1 cm2的工作电极。采用3.50% NaCl 溶液作为导电介质,将饱和甘汞电极作为参比电极,并以薄型铂片作为辅助电极,借助Solartron1260+1287 电化学工作站测定不同试样的耐腐蚀性能(如图1 所示)。在标准动电位极化测试之前,将试验工作电极浸泡于3.50%的NaCl 溶液中30 min,测得稳定的开路电位。其后,在–1.10~0.10 V内,以1.50 mV/s 的扫描速度,分别测试各样品基于开路电位的极化电位。采用HV-1000 显微维氏硬度计和MJ42 金相显微镜分别测定加工前后试样截面的显微硬度及金相组织,并利用PW3040/60 型X 射线衍射仪分析各试样的晶粒尺寸和位错密度。

表2 强化研磨料成分配比Tab.2 Composition ratio of abrasive for strengthen grinding processing

表3 强化研磨加工实验参数Tab.3 Technological parameter for strengthen grinding processing

图1 电化学测量原理及过程Fig.1 The principle and process of electrochemical measurement

2 结果及分析

2.1 耐腐蚀性能分析

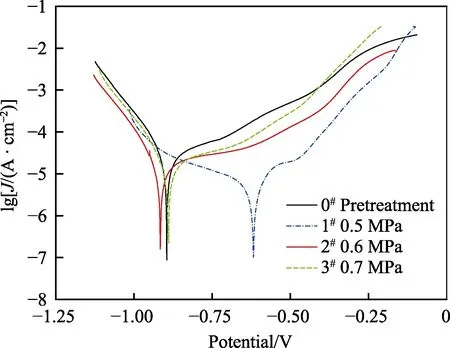

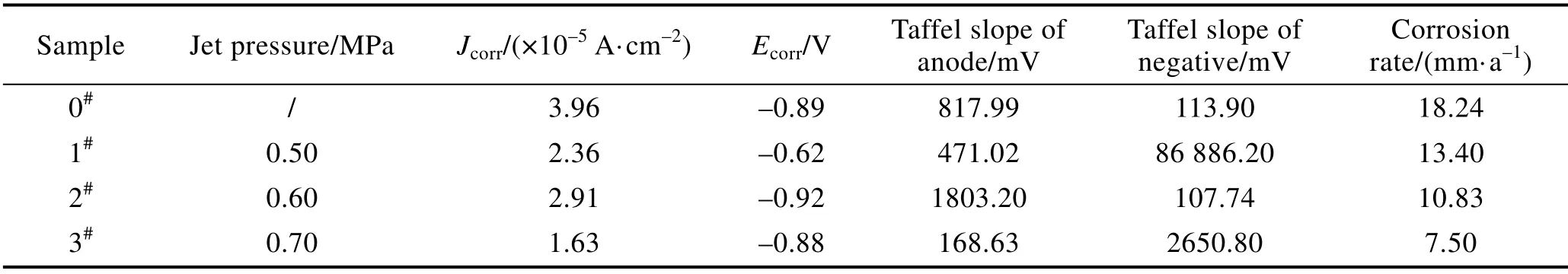

不同工艺加工所得试样的电化学腐蚀塔菲尔曲线如图2 所示。通过Tafel 外推法及法拉第定律换算即可求得试样腐蚀电位、腐蚀电流密度、阴/阳极塔菲尔斜率以及腐蚀速率,见表4。整体来看,经0.50 MPa喷射压力加工所得试样的腐蚀电位最高,0.70 MPa加工试样的腐蚀速率最低。强化研磨加工试样的腐蚀电流密度和腐蚀速率均远低于未加工试样,且试样的腐蚀速率随喷射压力的增加而下降,说明试样的电化学腐蚀与其处理工艺密切相关。0.70 MPa 加工后,试样的腐蚀电流密度(1.63×10–5A/cm2)和腐蚀速率(18.24 mm/a)均为未加工试样的41%,这说明强化研磨加工显著提高了轴承套圈试样表面的耐腐蚀性能。此外,0.50 MPa 加工试样的腐蚀电流密度低于0.60 MPa 加工试样,但其腐蚀速率反而更高。这是因为,腐蚀过程是一个动态变化过程,且与材料组织结构的致密性密切相关,喷射压力越大,加工表层致密度越高[15-16],进而使得其耐腐蚀性能越好。

图2 试样电化学腐蚀塔菲尔曲线Fig.2 Tafel curve of electrochemical corrosion of samples

表4 电化学腐蚀结果Tab.4 Results of electrochemical corrosion

2.2 显微组织变化

随着喷射压力的增加,试样加工表层金相组织逐渐细化,强化层厚度依次增加(如图3 所示)。未经强化研磨处理的0#试样,表层与基体的金相组织几乎一致,且存在大量长度为20~30 μm 的大晶粒板条马氏体。与0#试样相比,1#、2#、3#试样的大晶粒马氏体数量、长度(10~20 μm)及宽度均显著下降。喷射压力增大,使强化表层的细小再结晶晶粒增加,板条马氏体组织交叉位错及分布均匀度增加,且强化层厚度由42 μm 增加至78 μm。这是因为相同时间内,喷射压力越大,研磨料对金属材料的作用力及应变速率也越大,进而使晶粒发生充分的再结晶,形成均匀分布的细小等轴晶晶粒组织[17-18]。强化表层晶粒细化使得其结构致密,腐蚀液难以渗入组织内部,进而提高材料的耐腐蚀性能[19-20]。因此,从金相组织变化看,在本文设定的强化研磨工艺下,试样的耐腐蚀性能随喷射压力的增加而增加,与试样电化学腐蚀试验结果一致。

图3 试样显微组织Fig.3 Microstructure of different samples

2.3 位错密度及晶粒尺寸变化

将X 射线衍射图谱与标准图谱进行对比,并标定特征峰,结果如图4 所示。马氏体衍射峰较为明显,各工艺下所得试样的衍射峰强度几乎一致。

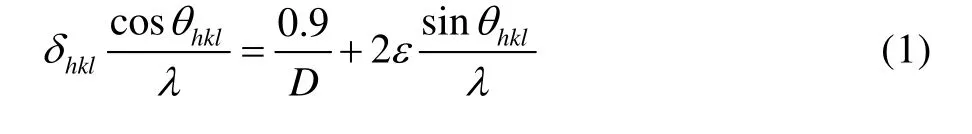

由 Williamson-Hall 理论可知,半高宽宽化量(δhkl)与应变(ε)存在如下关系[21-22]:

式中:D为平均晶粒尺寸,nm;θhkl为衍射角度及对应的晶面指数;λ为 X 射线的波长,此处为1.54 nm。

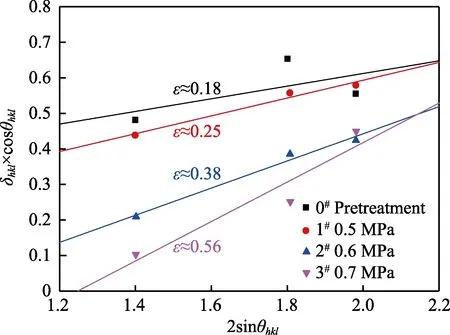

因此,应变ε为式(2)对应直线的斜率。借助MDI Jade 软件求得各衍射峰半高宽,见表5。

图4 试样X 射线衍射图谱Fig.4 X-ray diffraction patterns of different samples

将表5 中的数值分别代入式(2),并采用最小二乘法拟合直线(如图5 所示),即可求得各试样的应变值(即拟合直线的斜率)。由图5 可见,随着强化研磨喷射压力的增加,试样的应变也随之增加。

根据经验公式求解各试样位错密度和晶粒尺寸[23]:

式中:b为材料伯氏矢量,此处取0.25 nm;d为晶粒尺寸;t为X 射线衍射时的温度,t=25.60 ℃。

结合图5 和式(3)、(4)分别求解各试样的位错密度和对应的晶粒尺寸,结果如图6 所示。可见,未经强化研磨试样的位错密度(7.29×1014m–2)和晶粒尺寸(9.48 μm)约为0.50 MPa 喷射压力加工试样的0.50倍和 1.40 倍。随着喷射压力由 0.50 MPa 增加至0.70 MPa,试样位错密度由14.50×1014m–2近似线性增加至71.09×1014m–2,而晶粒尺寸则由6.72 μm 线性减小至3.04 μm,与图3 中显微组织变化规律一致。已有研究表明[24],高位错密度、小尺寸晶粒的致密组织有助于提升材料的耐腐蚀性能。强化研磨加工中喷射压力的上升,加快了材料的应变速率,导致位错密度增加和晶粒尺寸减小,进而提高了材料组织的致密度,增强了试样的耐腐蚀能力,进一步解释了各试样电化学腐蚀速率的变化规律。

表5 试样各衍射峰角度及对应的半高宽Tab.5 The diffraction peak angle of each sample and the value of FWHM

图5 δhklcosθhkl 随2sinθhkl 变化的拟合直线Fig.5 Fitting line of δhklcosθhkl with respect to 2sinθhkl

图6 位错密度及晶粒尺寸随喷射压力的变化曲线Fig.6 Variation curves of dislocation density and grain size with jet pressure

2.4 加工表层硬度及元素分析

强化研磨加工中,三相混流斜向高速冲击试样表面,使其受高度集中应力挤压而发生塑性变形,形成高硬梯度分布强化层。距表面30 μm 处,最大平均硬度达885HV,且硬度随深度增加而下降。未加工试样硬度保持在790HV 左右,且不随深度变化,如图7所示。整体来看,随喷射压力的增加,截面显微硬度曲线呈交错状态,最大硬化层厚度达110 μm。距表面深度小于100 μm 时,强化研磨加工试样硬度均高于未加工试样,且在深度为30 μm 处,硬度差距最大(约90HV),在深度110 μm 后,各试样硬度几乎相等。在硬度高(莫氏硬度≥9)、粒度小(120 目)的研磨粉和钢珠耦合冲击作用下,试样接触区形成高度集中的应力,使材料发生快速应变,进而诱导应变能梯度传播,形成梯度变化塑性变形区,导致其硬度随深度增加而逐渐下降[25]。喷射压力与强化研磨加工过程中三相混流的冲击动能直接相关,相同条件下,压力越高,动能越大,受冲击材料的塑性应变量及应变速率也越高,进而使得试样塑变层硬度也越高。换而言之,试样强化层显微硬度随喷射压力的增加而增加。由于金属材料的硬度与其微观组织结构的致密度密切相关[26],同一材料的晶粒尺寸越小,则硬度越高,而晶粒尺寸越小,其耐腐蚀性能也越高。因此,从表层硬度看,强化研磨加工试样的耐腐蚀性能要显著高于未加工试样,这与电化学腐蚀测试结果相吻合。

图7 显微硬度沿深度方向的变化Fig.7 Variation of microhardness along the direction of depth

经强化研磨加工后,试样表面O、Si、Cr 元素的含量均有所增加(如图8 所示)。氧在轴承钢中以化合物的形式存在,形成氧化膜,可阻碍活跃离子的扩散。硅在合金中则常以硅化亚铁的形式存在,其含量的增加可提高轴承钢的耐酸性[27]。铬元素则可在金属与介质之间形成钝化膜,可阻挡Cl–和O2–进入试样基体,增强其耐蚀性[28]。在电化学腐蚀测试时,试样浸泡于NaCl 溶液中,易发生氧化反应,生成氧化膜,可阻碍Cl–和O2–的扩散。与未加工试样相比,强化研磨加工试样表面元素更丰富,且Cr 和Si 含量更高,在NaCl 溶液中可形成更为致密的钝化膜。因而,从表面元素分布看,强化研磨加工可增强试样的耐腐蚀性,与电化学腐蚀结果一致。

图8 试样表面EDS 分析Fig.8 EDS analysis of sample surface

3 结论

本文通过强化层金相组织、位错密度、晶粒尺寸以及显微硬度的变化,解释试样的耐腐蚀性随强化研磨喷射压力增加而增加的现象,得到以下结论:

1)电化学腐蚀试验表明,强化研磨加工对改善材料的耐腐蚀性能效果明显,且腐蚀速率随喷射压力的增加而下降。

2)强化研磨加工使试样表层发生高速率应变,诱导板条马氏体发生再结晶细化,且晶粒细化程度和组织分布均匀度都随喷射压力的增加而增加。

3)强化表层发生高密度位错,且位错密度随喷射压力的增大而呈线性增加,晶粒尺寸则呈线性减小。

4)由于金相组织、位错及再结晶的发生,形成致密的强化表层,使得试样表层硬度也随喷射压力的增加而增加。

5)金相组织、位错密度、晶粒尺寸、显微硬度及元素含量分析结果均与其电化学腐蚀结果相吻合,揭示了试样的耐蚀性随强化研磨加工中喷射压力的增加而增强的规律。