基于综合评价的SiCp/Al 磨削表面质量试验

2021-06-05赵旭巩亚东张伟健韩冰

赵旭,巩亚东,张伟健,韩冰

(1.东北大学 机械工程与自动化学院,沈阳 110819;2.辽宁科技大学 机械工程与自动化学院,辽宁 鞍山 114051)

颗粒增强金属基复合材料SiCp/Al 具有高强度-质量比、高耐磨耐腐蚀性、高热导率和低膨胀系数等优异的性能,应用于交通运输、航空航天、先进武器系统、光学精密仪器及电子行业等高技术领域。但是由于坚硬脆性增强颗粒SiC 和软质塑性基体Al 在力学属性方面存在显著差异,导致其加工性较差,属于典型的难加工材料,特别是应用于光学结构件、电子封装材料的高体积分数的SiCp/Al,阻碍了其广泛应用,因此对此类材料的加工性能开展深入研究具有重要意义[1-5]。

由于高硬度脆性SiC 颗粒导致车削、铣削过程中刀具磨削加剧和加工表面缺陷激增,磨削因其独特的优势已经成为可以创成SiCp/Al 高质量加工表面的有效加工方法。国内外学者对SiCp/Al 复合材料磨削进行了相关的研究,郑伟等[6]通过仿真研究SiCp/Al 复合材料磨削表面缺陷形成机理,SiC 颗粒破碎和剥离基体是表面缺陷形成的主要原因。叶鹏等[7]通过单颗粒磨削仿真分析了SiC 颗粒去除方式和表面缺陷成因,并通过单因素和正交试验分析加工参数对表面粗糙度的影响规律。ILIO 等[8]的研究结果表明,普通磨料砂轮比超硬磨料砂轮具有更好的磨削性能,砂轮切削性能降低的主要原因是砂轮工作表面堵塞,而不是由硬脆SiC 颗粒引起的磨粒钝化。THIAGARAJAN等[9]对SiCp/Al 复合材料的外圆磨削性能进行了研究,得出磨削参数和SiC 颗粒含量对磨削力、表面粗糙度的影响规律。KUMAR 等[10]对不同类型砂轮开展磨削参数对磨削力和比磨削能影响规律的研究,结果表明随着切削深度和工件进给速度的增加,磨削力递增,但比磨削能递减。GU[11]、YIN[12]和LU[13]基于单磨粒建立SiCp/Al 磨削或磨孔的磨削力预测模型。DU 等[14]通过单颗粒划痕仿真揭示加工过程中增强颗粒和铝基体对SiCp/Al 复合材料表面成形机制的影响,研究结果表明较小的切削深度或较大切削速度可以产生相对较光滑的加工表面。LI 等[15]和YAO 等[16]针对具有复杂结构和曲面的颗粒增强金属基复合材料结构件精密加工难题,提出一种新的加工方式—铣磨,即将磨具安装到加工中心或铣床上,该加工方法兼具铣削加工路径和磨削特性。相关学者已对颗粒增强金属基复合材料铣磨加工性能开展研究[17-20]。ZHU 等[21]和ZHANG[22]通过表面轮廓仪和SEM 观测SiCp/Al磨削表面形貌,根据试验数据建立表面粗糙度预测模型,对表面形貌特征进行了分析。ZHENG 等[23]研究了SiCp/Al 复合材料超声振动辅助磨削的表面粗糙度,结果表明影响表面粗糙度的主要因素是主轴转速,其他依次是振动幅值、切削深度和进给速度。LIANG 等[24]分析了电镀金刚石砂轮磨削SiCp/Al 复合材料的表面形貌,通过三维轮廓平方根偏差、破碎比和分型数来评估表面形貌,试验表面超声振动辅助磨削表面质量优于传统磨削。

目前,国内外学者对SiCp/Al 复合材料磨削加工的磨削力、表面形貌以及工艺参数对表面粗糙度的影响规律等方面进行了卓有成效的研究,研究成果普遍认识到SiC 增强颗粒是影响SiCp/Al 复合材料磨削表面质量的重要因素,磨削参数中进给速度越大,则表面质量越差。这些研究的优点在于通过表面形貌分析SiCp/Al 复合材料磨削表面缺陷产生的原因,为后续抑制表面缺陷磨削加工研究奠定基础。然而,目前SiCp/Al 复合材料磨削加工表面质量研究多以金属材料的常规表面粗糙度指标进行评价[25],其无法真实反映其特殊表面形貌、缺陷等,且磨削工艺参数耦合分析的研究报道较少。本文以SiCp/Al 磨削加工表面缺陷为基础,提出基于多指标的粗糙度综合指标为主、表面形貌为辅的表面质量综合评价方法。在此基础上,采用全因子试验方法分析低、高进给速度工况下主轴转速和磨削深度对表面质量的影响规律和交互效应。

1 SiCp/Al 磨削加工的表面缺陷

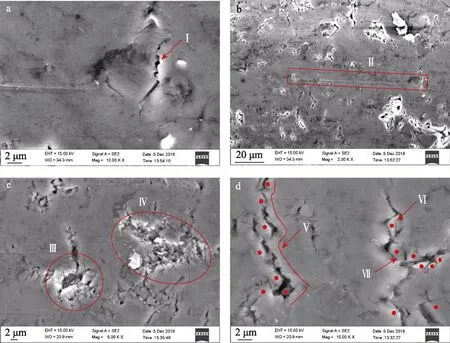

理论上,当磨削深度足够小时,少缺陷的加工表面创成是可以实现的[26]。根据本课题组的前期研究成果[27],当磨削深度超过临界值时,低强度SiC-Al 界面和SiC-Al 变形不匹配诱发多种表面缺陷,通过蔡司Ultra Plus 场发射扫面电镜(ZEISS,耶拿,图林根州,德国)进行表面缺陷观测。例如SiC-Al 界面脱粘(图1a 标记Ⅰ)、SiC 颗粒突出加工表面(图1d标记Ⅵ)和SiC 颗粒陷入加工表面(图1d 标记Ⅶ)。SiC 颗粒脆性断裂后,未被排出的碎片引起多种表面缺陷,一些SiC 碎片由于砂轮磨粒向前推挤作用下在磨削表面留下微小划痕(图1b 标记Ⅱ);当SiC 颗粒的一部分被去除,而一部分碎片残留在原位时,则形成了包含残留SiC 碎片的凹坑(图1c 标记Ⅲ);当作用于SiC 颗粒的应力极高时,形成包含粉碎化SiC 碎片的凌乱表面(图1c 标记Ⅳ)。较大的磨削深度将导致SiC-Al 界面脱粘和Al 基体畸变加剧,导致磨削表面形成近似垂直于磨削方向的横向大裂纹(图1d 标记Ⅴ),其中图1d 中圆点标记的是SiC 颗粒。

图1 SiCp/Al 磨削表面的典型缺陷Fig.1 Typical defects of SiCp/Al grinded surface

2 SiCp/Al 表面质量综合评价方法

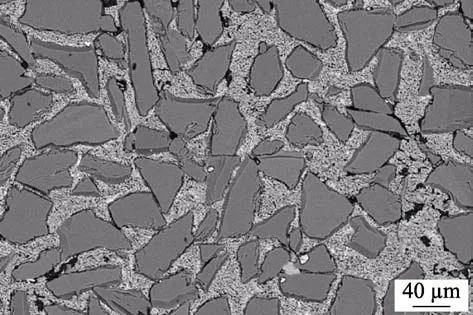

由SiCp/Al 复合材料磨削加工表面缺陷可知,其加工表面存在随机的、无序的和多尺度的各类缺陷,传统表面粗糙度评价加工表面质量是不完善的[25]。本文提出基于多指标表面粗糙度(算术平均粗糙度Ra、破碎面积比Sdr、最大峰高Rp、最低谷深Rv、偏斜度Ssk、峭度Sku)为主、表面形貌为辅的表面质量综合评价方法,建立更为合理的SiCp/Al 加工表面质量评价体系。多指标表面粗糙度是定量指标,表面形貌是定性指标。Ra是常规表面粗糙度指标,Sdr表征表面破碎率,Rp表征SiC 颗粒突出加工表面的最大值,Rv表征裂纹、空洞等的最大深度,Ssk表征加工表面轮廓凹凸幅,Sku表征表面轮廓变化的尖锐度(若Sku>3,说明表面轮廓较尖锐;若Sku<3,说明表面轮廓较平坦)。粗糙度的多指标通过数据min-max 标准归一化和等权重加和方法转化为粗糙度综合指标SR,即:

式中:SR 为粗糙度综合指标;i为试验编号;j为粗糙度单一指标的编号;X*为粗糙度单一指标的归一化数据;X为Ra、Sdr、Rp、Rv、Ssk和Sku的原始数据;Xmin为粗糙度单一指标在32 个样本中的最小值;Xmax为粗糙度单一指标在32 个样本中的最大值。

3 SiCp/Al 复合材料端面磨削试验

3.1 试验条件

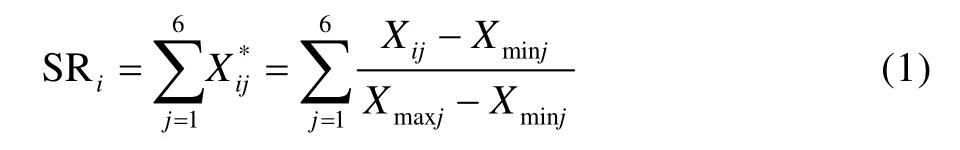

图2 试验条件Fig.2 Experimental conditions: (a) THU ULTRLSONIC 850 precision machine tool; (b) abrasive and dynamometer; (c) SiCp/Al specimens; (d) VK-X 3D laser scan microscope system

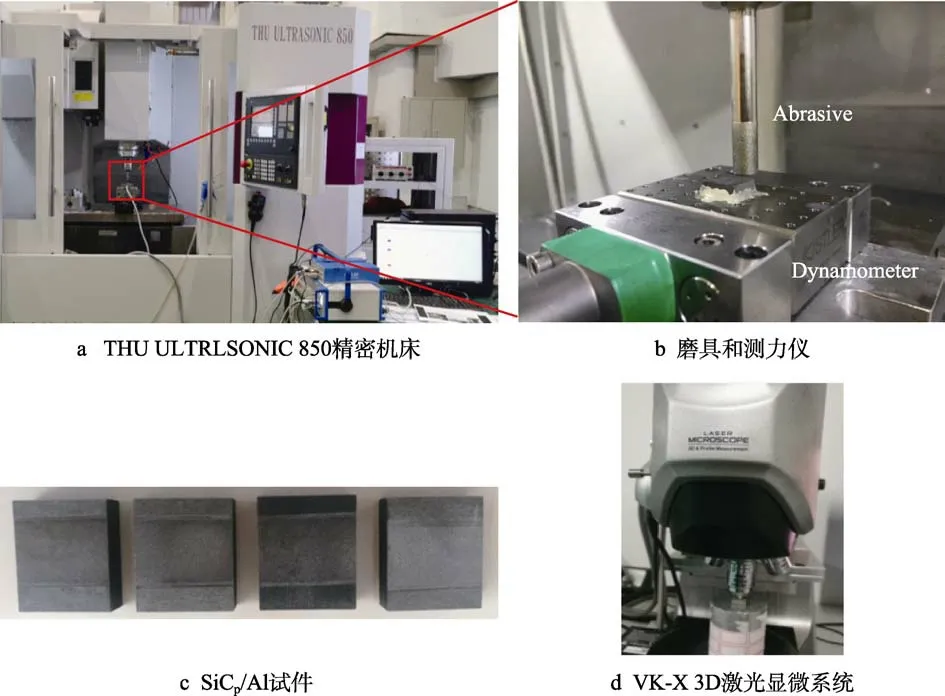

图3 SiCp/Al 复合材料的金相图Fig.3 Metallography of the SiCp/Al composite

3.2 试验方案

为了反映试验因素的交互耦合作用,采用全因子试验方法,试验因素是进给速度vf、磨削深度ap和主轴转速ns。根据相关研究可知,进给速度递增必然导致加工表面质量降低[16]。为了减少试验次数,vf采用2 水平(低、高进给速度),ap和ns采用4 水平,试验方案如表1 所示。

表1 SiCp/Al 磨削全因子试验方案Tab.1 Full factorial experiment scheme of SiCp/Al grinding

4 结果与讨论

4.1 低进给速度时磨削参数对加工表面质量的影响

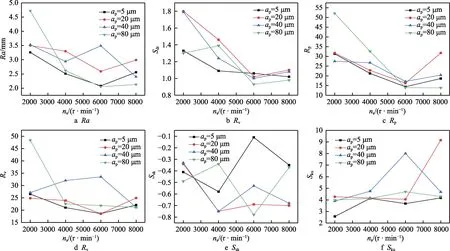

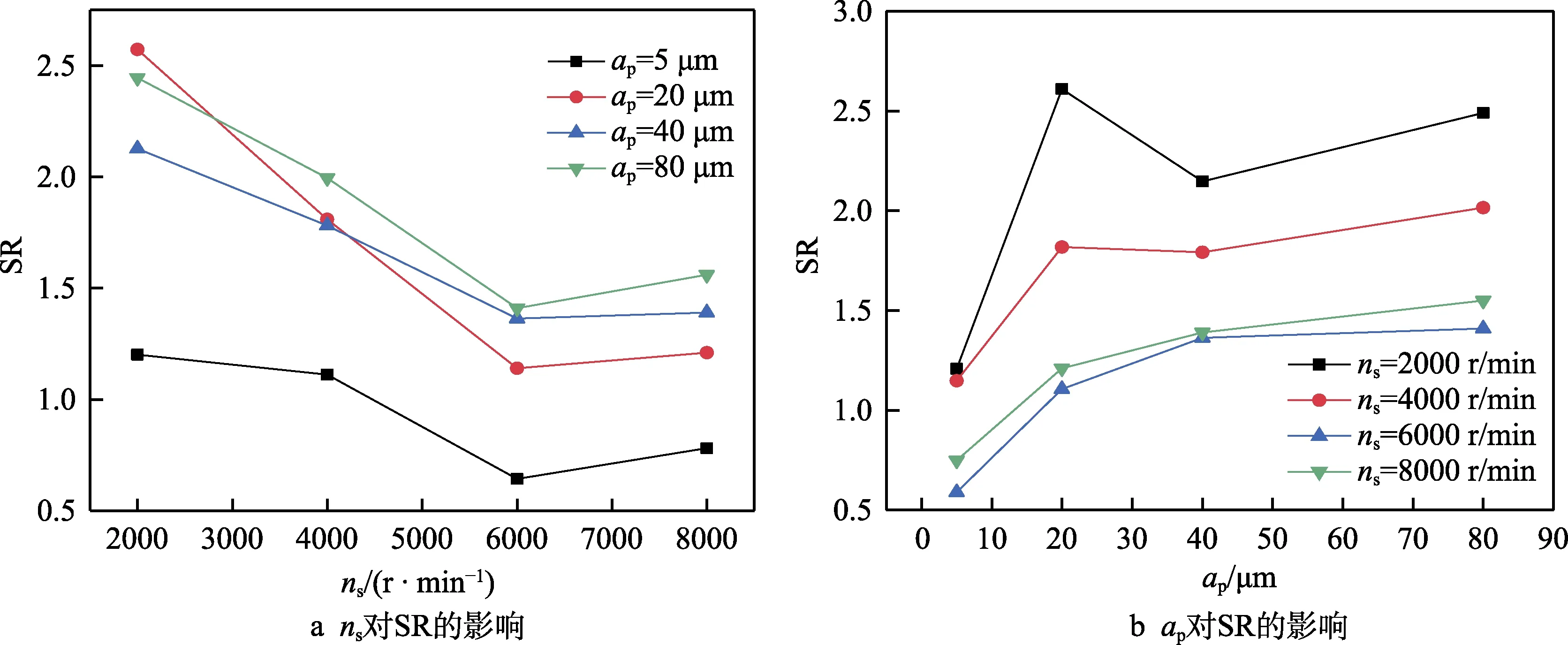

绘制低进给速度不同切深时各粗糙度单一指标随主轴转速的变化规律,如图4 所示。图5 是加工表面形貌图,图编号的含义是:数值代表试验编号,字母A 表示形貌激光图,字母B 表示形貌高度图,字母C 是中央区域的放大图,黑色或蓝色表示高度值低,红色表示高度值高。图4 也是全因子试验方差分析的交互作用图,各指标曲线都存在相交的情况,说明低进给速度时,磨削深度ap和主轴转速ns存在显著的交互作用,因此采用全因子试验方法开展反映磨削参数交互作用的试验研究是必要的。

图4 低进给速度不同切深时主轴转速对表面质量的影响Fig.4 Influence of spindle speeds on surface qualities at low feed rate and different cut depths

4.1.1 主轴转速ns 对加工表面质量的影响

小切深(ap为5 μm 和20 μm)时,如图4a—f所示,算术平均粗糙度Ra、破碎面积比Sdr、最大峰高Rp、最低谷深Rv、偏斜度Ssk、峭度Sku均随着主轴转速ns的增加而先递减再增加,最小值都出现在ns为6000 r/min 时,说明ns为6000 r/min 时可以获得相对较好的表面质量。可由图5a、b 的表面形貌验证,图5a 中试验编号3 和图5b 中试验编号7 对应的ns都是6000 r/min,是小切深各组中形貌质量最好的。

如图4a—f 所示,大切深(ap为40 μm 和80 μm)时,各指标变化不具有明显的共性规律,需要综合评价。ap为40 μm 时,Ra、Sdr、Rv和Sku在ns为8000 r/min时获得最小值或近似最小值,而Sdr、Rp和Ssk在ns为6000 r/min 时获得最小值,综合分析初步确定ns为6000 r/min 时表面质量相对较好,由图5c 中试验编号11(ns为6000 r/min)相对较好的表面形貌得以确认。ap为80 μm 时,随着ns的增加,Ra、Sd、Rp和Rv呈现递减或近似递减趋势,ns为6000 r/min 和8000 r/min 时,上述4 个指标的数值近似相等,但ns为8000 r/min 时Ssk和Sku达到最大值,说明出现大且较深的凹坑,应尽量避免此类缺陷,初步判定ns为6000 r/min 时加工表面质量相对较好。该结论由图5d中试验编号15(ns为6000 r/min)相对较好的表面形貌得以确认。所以,低进给速度大切深时,ns为6000 r/min 时可以获得相对较好的加工表面质量。

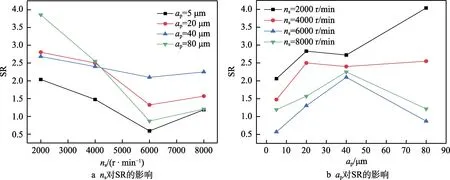

根据公式(1)计算粗糙度综合指标SR,分别绘制低进给速度时主轴转速ns和磨削深度ap对SR 的影响趋势图,如图6 所示。需要说明的是,图6a 是图4 中Ra、Rv、Rp、Rv、Ssk和Sku数值通过归一化计算而得到的粗糙度综合指标SR 变化曲线图,图6a 呈现的低进给速度不同切深时ns对SR 的影响规律与上述分析结果一致,证明SR 评价SiCp/Al 表面质量是可靠的,所以之后的分析均采用SR 作为SiCp/Al 加工表面质量的评价指标。

4.1.2 低进给速度时磨削深度ap对加工表面质量的影响

结合忠县长江穿越隧道的实际情况,超前探水工作在隧道工作面布置4个超前探水钻孔。详见超前探水钻孔布置图(图1)。

图5 低进给速度下不同切深时主轴转速对表面形貌的影响Fig.5 Influence of spindle speeds on surface topography at low feed rate and different cut depths

图6 低进给速度时磨削参数对粗糙度综合指标SR 的影响Fig.6 Influence of grinding parameters on the overall indicator SR of surface roughness at low feed rate: (a) influence of ns on SR;(b) influence of ap on SR

低进给速度、不同主轴转速ns时,ap对SR 的影响规律如图6b 所示。低主轴转速(ns为2000 r/min和4000 r/min)时,SR 随着ap的增加而先增大再减小而后又增大,相对最小的SR 出现在ap为5 μm 时;高主轴转速(ns为6000 r/min 和8000 r/min)时,SR随着ap的增加而先增大再减小,最小值分别位于ap为5 μm 和80 μm 处。总体而言,ap为5 μm 时,可以获得相对理想的SR。

如图6 所示,低进给速度时,对应于最小SR 的磨削参数是ap为5 μm,ns为6000 r/min,试验编号是3。而如果为了提高磨削效率通常需要较大切深,可采用如下参数:ap为80 μm,ns为8000 r/min,试验编号是16,其对应于大切深(ap为40 μm 和80 μm)磨削工艺中的最小SR,也是低进给速度时所有磨削工艺中SR 仅次于最小值。上述结果可由图5 所示表面形貌得以证实。图5 中3A、3B 和3C 的表面形貌呈现出最均匀的、面积最小的、深度最小的凹坑,表面高度一致性最好,总体表面质量是相对最好的,试验编号是3;图5 中16A、16B 和16C 的表面形貌呈现的表面质量次之,试验编号是16。

4.2 高进给速度时磨削参数对加工表面质量的影响

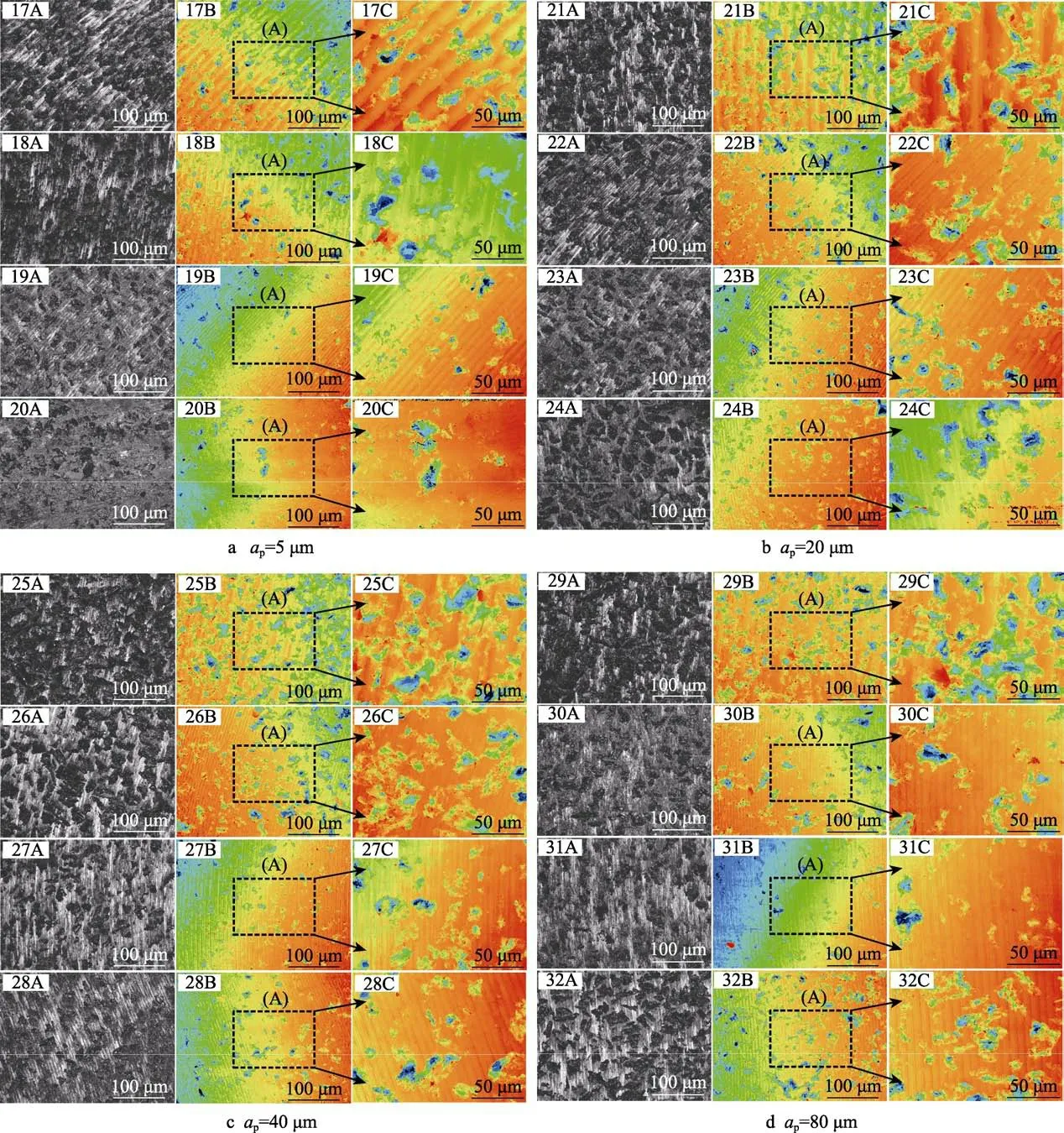

高进给速度时,主轴转速ns和磨削深度ap对SR的影响趋势如图7 所示,加工表面形貌如图8 所示,其图编号含义等与图5 一致。

图7 高进给速度磨削参数对粗糙度综合指标SR 的影响Fig.7 Influence of grinding parameters on the overall indicator SR of surface roughness at high feed rate: (a) influence of ns on SR; (b) influence of ap on SR

高进给速度时,ns对SR 的影响如图7a 所示,ap分别为5、20、80 μm 时,SR 随着ns的增加而先递减再增加,相对最小的SR 出现在ns为6000 r/min 时;磨削深度ap为40 μm 时,SR 随着ns的增加而递减,相对最小的SR 出现在ns为8000 r/min 时。

ap对SR 的影响如图7b 所示,低主轴转速(ns为2000 r/min 和4000 r/min)时,SR 随着ap的增加而先增大再减小而后又增大,相对最小的SR 出现在ap为5 μm 时;高主轴转速(ns为6000 r/min 和8000 r/min)时,SR 随着ap的增加而递增,最小值都位于ap为5 μm 处。总体而言,磨削深度ap为5 μm时,获得相对理想的SR。

如图7 所示,高进给速度时,对应于最小SR 的磨削参数是ap=5 μm,ns=6000 r/min,试验编号是19;兼顾磨削效率和表面质量,可采用如下参数:ap=40 μm,ns=6000 r/min,试验编号是27,其对应于大切深(ap为40 μm 和80 μm)磨削工艺中的最小SR。上述结果可由图8 所示表面形貌验证。图8 中19A、19B 和19C 的表面形貌总体质量相对最好,试验编号是19;在大切深工艺中,图8 中27A、27B 和27C的表面形貌中凹坑凸起的数量相对较少,凹坑的大小和深度的均匀度最好,不存在陡峭的深凹坑。虽然31A、31B 和31C 呈现的表面形貌中凹坑凸起数目最少,但是凹坑的深度和峭度最大,这类缺陷应尽量避免。综合分析试验编号27 的表面质量是大切深工艺中相对最好的。

4.3 磨削工艺参数优选

在本论文试验参数范围内,为了获得最佳表面质量,低进给速度时最优工艺参数(试验编号3)的粗糙度综合指标SR 是0.591,而高进给速度时最优工艺参数(试验编号19)的SR 是0.642,说明最佳表面质量对应的最优磨削工艺参数是:进给速度vf=50 mm/min,磨削深度ap=5 μm,主轴转速ns=6000 r/min。当兼顾磨削效率和加工表面质量时,低进给速度时最优工艺参数(试验编号16)的SR 是0.870,高进给速度时最优工艺参数(试验编号16)的SR 是1.057,说明此时的最优磨削工艺参数是:vf=50 mm/min,ap=80 μm,ns=8000 r/min。需要说明的是,兼顾磨削效率和加工表面质量的其界定是获得较高磨削效率和得到一定的磨削表面质量。

图8 高进给速度下不同切深时主轴转速对表面形貌的影响Fig.8 Influence of spindle speeds on surface topography at high feed rate and different cut depths

图9 试验编号3 和19 的加工表面形貌Fig.9 Surface topography of specimens (a) No.3 and (b) No.19

图9a 所示试验编号3 的加工表面没有明显的进给纹理,图9b 所示编号19 的加工表面呈现出明显的进给纹理,这是编号19 的Ra和SR 数值相对更大的主要原因;同时注意到,编号19 的磨削表面由颗粒去除引起的表面凹坑更多且更大,而标号3 和19 的ap和ns分别相同,说明进给速度越大,单颗磨粒对应未变形磨屑厚度越大,SiC 颗粒的脆性去除特性更加显著,磨削表面的缺陷越多,质量越差。

分析上述两个参数组合是相应评价指标的最优磨削工艺组合的合理性如下所述:

1)进给速度vf对磨削表面质量的影响分析。很明显,随着进给速度vf的增加,未变形磨屑厚度增加,导致高体积分数SiCp/Al 复合材料的磨削表面质量降低。

2)磨削深度ap对磨削表面质量的影响分析。因为本文采用磨具(磨棒)的磨粒粒度为D126(120/140),采用磨棒的端面进行磨削,当磨削深度ap较小(ap为5 μm 和20 μm)时,参与有效磨削的磨粒是磨棒端面磨粒,当磨削深度ap进一步增加(ap为40 μm 和80 μm)时,磨棒圆柱面上的磨粒逐渐介入磨削,但ap为40 μm 时,参与有效磨削的圆柱面的磨粒数目仍较少,端面磨粒占主导地位。所以,随着磨削深度ap由5 μm 增加到40 μm,端面磨粒对应的未变形切屑厚度递增,磨削表面质量变化的总体趋势是变差。当磨削深度ap由40 μm 增加大80 μm 时,参与有效磨削的圆柱面的磨粒数目已经较多,如果主轴转速较低(ns为2000 r/min 和4000 r/min),磨削深度ap增加诱发的有利影响(参与有效磨削的圆柱面的磨粒数量增加)小于不利影响(端面磨粒对应的未变形切屑厚度递增),此时磨削表面质量降低;如果主轴转速较高(ns为6000 r/min 和8000 r/min),磨削深度ap增加诱发的有利影响(参与有效磨削的圆柱面的磨粒数量增加)大于不利影响(端面磨粒对应的未变形切屑厚度递增),此时磨削表面质量提高,但其表面质量仍小于ap为5 μm 时的磨削表面质量。

3)主轴转速ns对磨削表面质量的影响分析。随着主轴转速ns的增加(从 2000 r/min 增加到6000 r/min),单位时间内参与磨削的有效磨粒数目增多,每个磨粒对应的未变形切屑厚度降低,致使SiC增强颗粒的脆性裂纹断裂去除作用减弱和Al 基体的塑性变形作用减弱,复合材料中两个组成相的切削性能更加接近,加工表面质量提高,而当主轴转速sn从6000 r/min 增加到8000 r/min 时,因为磨具端面磨粒一直与工件接触,过大的速度和冲击力导致 SiCp/2024Al 复合材料中SiC-Al 界面脱粘现象加剧,SiC增强颗粒的脆性裂纹断裂去除作用增强,同时SiC 增强颗粒间的Al 基体更容易发生严重扭进而失效形成表面缺陷,继而导致加工表面质量下降,所以在磨削深度ap较小(ap为5 μm 和20 μm)时,采用适当的主轴转速ns(ns为6000 r/min)可以获得最佳磨削表面质量。

综上分析可知,进给速度vf越大,磨削表面质量越差;足够小的进给速度vf和磨削深度ap及适当的主轴转速ns(ns为6000 r/min),有利于获得高体积分数SiCp/Al 复合材料的最佳磨削表面质量。同时可知,大磨削深度ap(ap为80 μm)和高主轴转速ns(ns为8000 r/min)有利于更多的磨具圆柱面上的磨粒参与有效磨削,既可以提高磨削效率,又可以实现较好地磨削质量。所以,本文试验参数范围内的优化工艺参数组合:获得最佳磨削表面质量的最优磨削参数是进给速度vf=50 mm/min,磨削深度ap=5 μm,主轴转速ns=6000 r/min;兼顾磨削效率和表面质量的最优磨削参数是vf=50 mm/min,ap=80 μm,ns=8000 r/min。

5 SiCp/Al 磨削表面形成机理

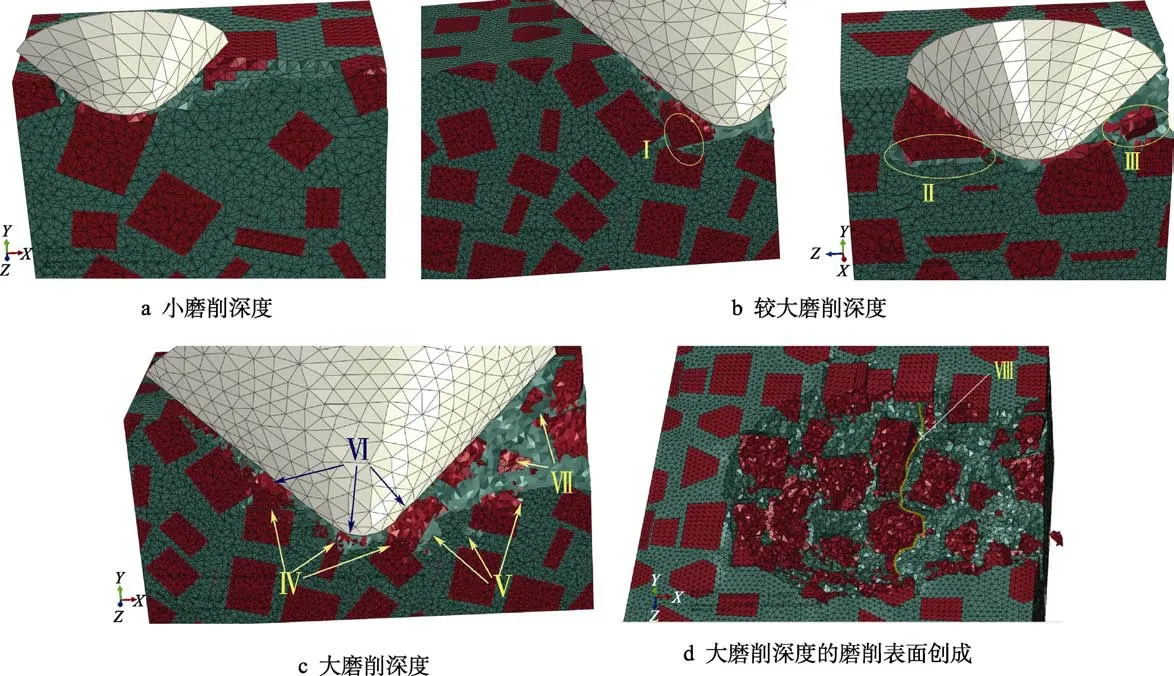

基于Abaqus软件的SiCp/Al复合材料磨削表面形成示意图如图10 所示。第4 节的试验结果表明:磨削深度ap在SiCp/Al 复合材料的材料去除和表面形成过程中起到至关重要的作用,随着磨削深度ap的增加(ap由5 μm 增加到40 μm),参与有效磨削的磨粒是磨棒端面磨粒,磨削表面质量变化的总体趋势是变差,分析其原因如下。

当ap足够小时,SiC 颗粒是以塑性去除为主,且其在Al 基体中的被动移动量很小,此时SiCp/Al 磨削表面质量好,缺陷少,如图10a 所示;如图10b 标记Ⅰ所示,当ap较大时,SiC 颗粒被磨粒推挤的移动量增大,导致其与Al 基体内其他SiC 颗粒发生碰撞,这种现象对于高体积分数SiCp/Al 复合材料而言更容易发生,在砂轮磨粒和SiC 颗粒碰撞的共同作用下,SiC 颗粒以脆性去除为主。与此同时,SiC 颗粒与Al基体在硬度和弹性模量等力学性能方面的显著差异,导致Al 基体的塑性变形无法匹配SiC 颗粒的移动和偏转量,继而导致SiC 颗粒-Al 基体界面脱粘,如图10b 标记Ⅱ所示。而且SiC 颗粒脆性去除后遗留在原位置的碎片,由于其复杂的多棱边结构很容易被砂轮磨粒拨动而高出已加工表面,如图10b 标记Ⅲ所示。如图10c 所示,随着ap进一步增加,SiC-SiC 颗粒碰撞(图10c 标记Ⅳ)、SiC 颗粒-Al 基体界面脱粘(图10c 标记Ⅴ)和SiC 颗粒脆性断裂(图10c 标记Ⅵ)发生的概率和程度进一步加剧,磨削加工表面缺陷急剧增多,如更多的残留SiC 碎片和粉碎化SiC 碎片的凌乱表面(图10c 标记Ⅶ)等,同时SiC 颗粒-Al 基体界面脱粘进一步扩展并相互交织,进而在磨削表面形成近似垂直于磨削方向的横向大裂纹(图10d 标记Ⅷ)。图10d 所示的SiCp/Al 磨削表面创成仿真呈现的表面缺陷与图1 所示的SiCp/Al 磨削表面的典型缺陷是一致的。

图10 SiCp/Al 磨削表面形成仿真Fig.10 Forming process simulation of grinded SiCp/Al surface: (a) enough small grind depth; (b) large grind depth; (c) larger grind depth; (d) final grinded surface at a larger grind depth

当磨削深度ap由40 μm 增加到80 μm 时,已经有足够多的磨棒圆柱面的磨粒参与有效磨削,这些磨粒与工件间歇接触,如果主轴转速ns较高(ns为6000 r/min 和8000 r/min),则圆柱面的磨粒对应的未变形磨屑厚度很小,而磨削深度ap对未变形磨屑厚度没有影响,此时磨削深度ap增加将提高参与有效磨削的圆柱面的磨粒数量,材料去除量主要由圆柱面的磨粒实现。而对于磨棒端面的磨粒而言,材料去除量将减少,相当于其对应的磨削深度减小,其主要作用是对圆柱面磨粒完成的已加工表面进行精加工,因此呈现出第4 节的试验结果,即在较高主轴转速ns条件下,如果磨削深度ap由40 μm 增加到80 μm,磨削表面的上述缺陷将有所减少,表面质量提高,但其表面质量仍小于ap为5 μm 时的磨削表面质量。

磨削速度(主轴转速)ns是影响SiCp/Al 磨削表面的另一个重要因素。随着ns的增加,单位时间内参与磨削的磨粒数目增多,未变形切屑厚度变小,材料的加工应变率增加,导致Al 基体的塑性变形和SiC颗粒脆性断裂趋势减弱,所以表面质量提升。但ns达到某一临界值后,ns进一步递增将导致SiC-SiC 颗粒碰撞、SiC 颗粒-Al 基体界面脱粘等现象加剧,继而引起磨削表面质量变差。这与本文试验中磨削表面粗糙度综合指标SR 随ns的变化趋势基本一致,SR变化趋势转折点即出现在ns=6000 r/min。

另外,磨削深度ap和磨削速度ns对SiCp/Al 磨削表面形成的影响存在耦合作用。ns较低时,更大的ap引起SiC-SiC 颗粒碰撞、SiC 颗粒-Al 基体界面脱粘等现象加剧,导致磨削表面质量降低;而高ns时,虽然更大的ap有引起上述现象的趋势,但高ns实现的更高的材料加工应变率抵消了更大ap带来的不利因素,在上述现象发生前工件材料就被磨粒去除,表面质量可能提高。如图5b 所示,这与本文试验中磨削表面粗糙度综合指标SR 随ap(ap=40 μm 和80 μm)的变化趋势基本一致。

6 结论

1)根据SiCp/Al 复合材料加工表面缺陷及形成机制,提出基于表面粗糙度多指标的粗糙度综合指标SR 为主、表面形貌为辅的表面质量综合评价方法,试验分析证明该方法是可靠的。

2)粗糙度综合指标SR 随着主轴转速ns的增加而先递减再增大。低主轴转速(ns为2000 r/min 和4000 r/min)时,SR 随着磨削深度ap的增加而先增大再减小而后又增大;高主轴转速(ns为6000 r/min 和8000 r/min)时,SR 随着ap的增加而先增加再低进给量(ap由5 μm 增加到40 μm)时减小或高进给量(ap由40 μm 增加到80 μm)时增加。总体而言,磨削深度ap为5 μm 时,获得相对理想的SR。

3)在本文试验参数范围内,最佳表面质量的磨削参数是进给速度vf=50 mm/min,磨削深度ap=5 μm,主轴转速ns=6000 r/min;兼顾磨削效率和表面质量的最优磨削参数是进给速度vf=50 mm/min,磨削深度ap=80 μm,主轴转速ns=8000 r/min。

4)SiCp/Al 磨削表面形成机理揭示磨削深度ap对磨削表面形貌和质量影响的机理,以及表面质量随着磨削速度ns变化趋势存在转折临界点的原因。磨削深度和磨削速度对SiCp/Al 磨削表面形成的影响具有耦合作用。