纳米压痕诱导单晶铜弹塑性变形分析与破坏机理研究

2021-06-05翁盛槟陈晶晶周建强林晓亮

翁盛槟,陈晶晶,周建强,林晓亮

(1.衢州学院 工程实训中心,浙江 衢州 324000;2.宁德师范学院 信息与机电工程学院,福建 宁德 352100)

在微机电系统中,器件尺寸缩减到微观尺度下而产生的表面效应,会直接影响接触元件在复杂工况作业的使用性能,并缩短其寿命期。相关文献指出,微/纳型器件间频繁接触碰撞,会使得粘着问题变得日益突出,伴随摩擦带来的磨损问题,也常常是导致微机电系统发生粘着接触失效的主要原因[1]。可见,对微尺度粘着接触问题的研究显得尤为重要。为更好解决微机械粘着接触问题,非常有必要深入了解微观尺度下的动态接触变形情况,而目前对于微/纳尺度接触变形特征的认识仍存在局限性和挑战性。比如:接触体微观弹塑性变形局部演化动态过程的实验观测难度极大,且难以通过高精尖扫描隧道电镜获得对原子位移迁变演化轨迹的追踪,导致对微/纳器件接触变形特征和相关机理认识不足,制约了拥有优异减摩耐磨特性的MEMS 接触元件性能提升、研发和市场应用。因此,本文主要针对微观尺度接触体弹塑性过程的演化特征展开研究。本研究在减少工程装备摩擦磨损和避免能源巨大浪费中,将具有非常重要的经济价值与科学意义[2-3]。目前,针对纳米接触问题研究主要集中于实验法、有限元法、分子动力学法(简称MD)。实验法对材料内部变形特征与破坏机理解释尚有不足,而有限元法基于连续介质力学理论,在剖析微观局部接触区变形特征方面短板突出。选择纳尺度理论计算的经典分子动力学法,可有效避免实验法和有限元法的不足,成为一种了解微/观纳尺度金属接触体弹塑性变形微观演化特征的强有力辅助性研究工具。

通过调阅最新文献进展表明[4-13]:作为金属塑性变形重要载体的位错特征变化,是诱导材料外部力学性能改变的内在反馈讯息。Ryu 等[6]采用三维位错动力学模型,探索了承受组合载荷下的单晶铜微柱内详细位错行为规律。研究表明,在不同加载条件下产生的位错微结构,会严重影响小尺寸微柱机械性能。Lee等人[5]利用实验法和MD 相结合的方法,对单晶金纳米冲击接触中位错环形核演化触发弹塑性变形展开了相关研究,结果表明,位错环演变和形核与材料微观弹塑性行为有着紧密联系。房丰洲等人[7]基于MD理论,通过改变外部条件因素,来探讨非晶合金纳米压痕力学变形特性行为。研究指出,压痕深度越大,加载速度越快;压痕半径越大,载荷越大。压头半径对材料性能的影响不显著,但加载速度增大会导致材料硬度和弹性模量增加,且温度对材料性能有着显著影响,但该研究忽略了对压痕中基底位错演化规律的探寻。另外,Zhang 等人[8]对单晶锗纳米压痕进行MD 研究,分析了不同晶体取向下的相变路径与相变区分布情况。结果表明,由于压痕面晶体取向不同,卸载后,变形层的深度和形状有着较大差异,而相变是单晶锗薄膜纳米压痕形变的主要机制。黄健萌等人[9]运用分子动力学法对单晶铜基底受不同形状探针加载下的力学行为机理进行了研究,指出半球形探针较针尖形探针更有利于基底塑性变形加剧,并观察到划痕中位错环演变的有趣现象,但对单晶铜纳米压痕位错的产生及位错环的迁移演化特征尚未报道,有待进一步深入挖掘。陈晶晶等人[10-11]对纳米压痕中铜基底粘着接触失效进行了MD 模拟,指出微观尺度下粘着现象是引诱接触失效的主要原因,并受探头外部轮廓的显著影响。Xiang 等人[13]对结构材料单晶AlN和单晶GaN 的棱柱形位错环结构生成过程进行MD研究,指出B4 陶瓷棱柱形环的形成存在两种机理,即套索状机制和嵌套环机制,MD 计算结果表明,两种不同剪切环的螺段相邻、相互交叉,最终形成棱柱型位错环。

综上所述,目前关于纳米压痕的研究主要体现在,外部因素改变对其力学性能的影响和微观实验现象表征分析,而关于微观接触体缺陷原子局部演化特征及动态展示铜基质内弹塑性变形演化阶段的不同特点报道很少。因此,本文基于牛顿力学原理的分子动力学法,对接触副中以球形硬质体接触面心立方金属铜为代表的材质展开相关研究。采用CNA 法和DXA 法对纳米压痕中基底位错缺陷原子的演化规律进行了描述和刻化,着重观察和研究了铜基质对接触载荷响应的微观弹塑性变形演变过程及破坏机理。对该过程的洞悉有利于深入了解微观局部接触变形特征。

1 分子动力学建模和计算

1.1 MD 建模参数与条件设置

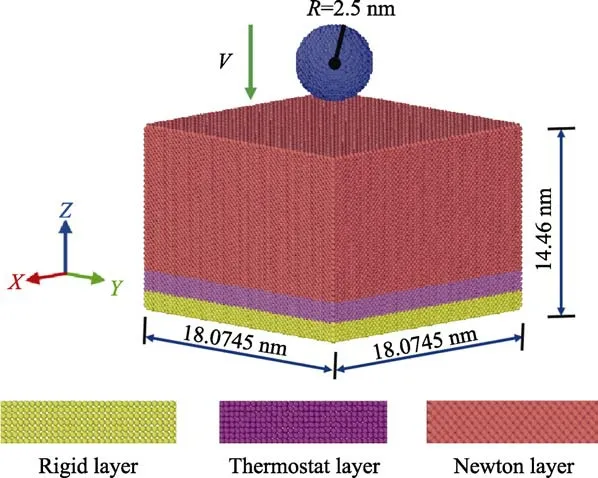

图1 单晶铜纳米压痕分子动力学三维模型Fig.1 Three dimensional molecular dynamics simulation model of nano-indentation of single crystal Cu substrate

且采用朗之万控温法控制基体温度保持298 K[12]。本次模拟所选时间步长为1 fs[9-13],模拟中对体系充分弛豫2 ns,达到稳定结构、温度、体系总能都趋于平衡态,所建物理模型皆在NVE 系综下完成牛顿方程迭代计算[9-13]。另外,本文计算基于分子动力学开源LAMMPS 软件和OVITO 软件可视化[14]。

1.2 势函数描述

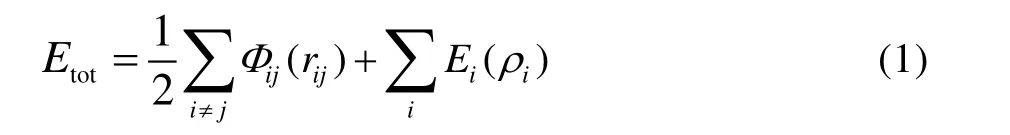

本文基于Verlet 算法[15]对运动层原子位移更新迭代进行计算,由于势函数选取对计算结果准确性起到关键作用,所以本文采纳的势函数类型皆来源可靠文献支撑。EAM 势函数[16]可以很好地描述Cu-Cu 间的相互作用。相关文献[9]表明,该势函数在研究单晶铜基底形变机制上有显著优势,其EAM 势函数表达式如式(1)所示。

式中,Etot为总能量,右式中第一项为原子i、j之间的对势,第二项为嵌入势。

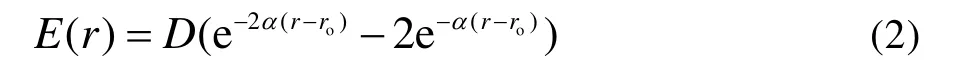

金刚石压头与铜基底间相互作用则采用Morse势函数[17],其表达式如下:

式中,D表示结合能系数,α表示势能曲线梯度系数,ro表示分子之间作用力为0 时的平衡态原子间距,其三个参数设置参阅了文献[9-10]。选定D=0.087 eV,α=51.4 nm−1,ro=0.205 nm。

1.3 位错原子类型识别描述

本文运用CNA 方法[18-19]识别了接触中原子信息的位错结构,据此表征单晶铜材质受载荷下的基底内变形。其中,绿色原子表示面心立方结构(FCC),红色原子表示密排六方结构(HCP),蓝色原子表示体心立方结构(BCC),白色原子表示非晶结构,模拟中堆垛层错主要由双层HCP 原子构成,如后文图2。

1.4 维里应力计算公式

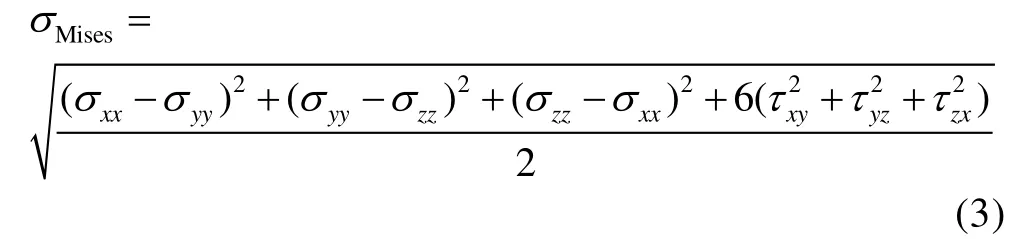

众所周知,材料的结构变形是在应力值超过一个临界值后发生的,结构失效破坏与von Mises 应力相关,且Mises 等效应力是基于局部形状改变比能的屈服等效应力,能有效表征材料塑性变形程度大小。所以,很有必要计算von Mises 应力,来确定结构变形在压痕过程中的相关性[20-21]。von Mises 应力计算表述如式(3)所示。

式中,σxx、σyy、σzz、τxy、τyz和τzx表示应力张量的各分量。

2 结果与分析

2.1 压痕中原子位错动态演变过程

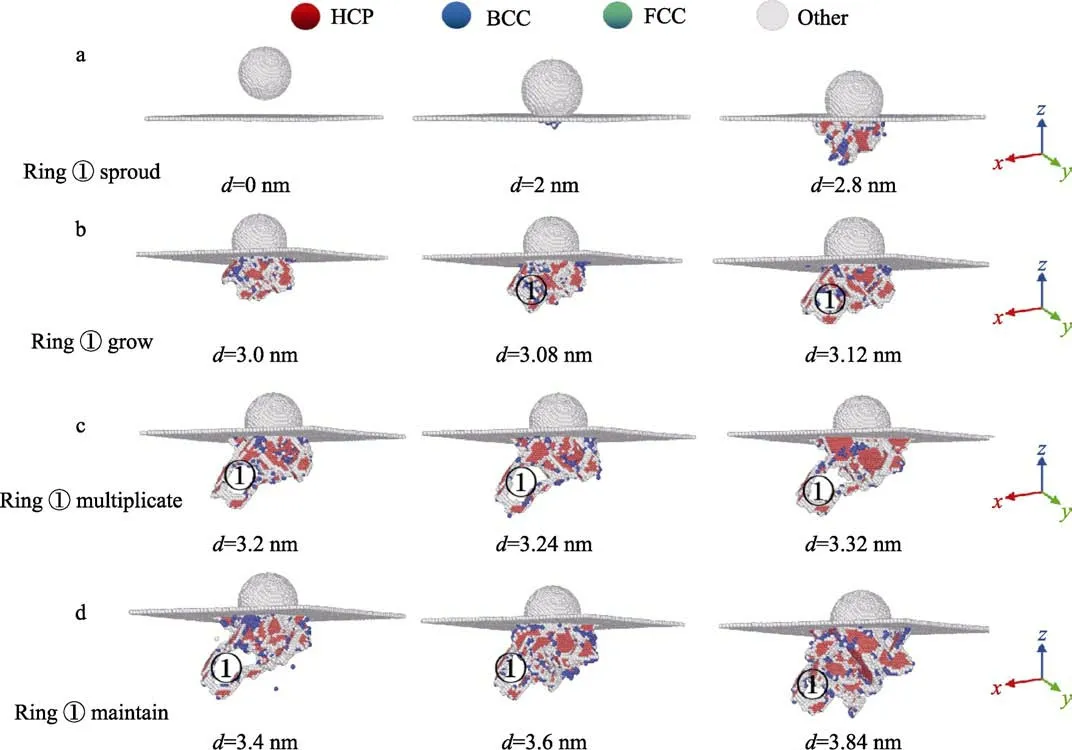

图2 运用CNA 法[18-19]描述了纳米压痕诱导的铜基质局部接触区域弹塑性变形的动态演变过程。由图可知,整个纳米压痕中,随探头下降位移的增加,可清晰看到位错环有明显构型变化特征。即位错环构型在纳米压痕中出现了4 个明显的动态位错演化阶段:第一个阶段为开始受载时的位错堆积期,此期间是堆垛原子受压后,其位错构型成环的萌芽期(见图2a)。第二阶段为铜基质在探头下降位移d=3 nm 时,探头对铜基质内做功产生的热量易被缺陷原子吸收,改变原子挪动轨迹变化,形成位错环构型,导致铜基质左侧首个位错环①出现,当位移d从3 nm 增加到3.12 nm时,能清晰看出位错环①逐渐生长增大(见图2b)。相关文献[5,13]指出,位错环出现容易造成材料在该处出现空洞损坏,另有文献[9]表明,位错环的出现是铜基质孕育塑性变形的始发信号源。第三个阶段为位错环增殖期,在探针继续小额位移推进时,从图2 可清楚观察到该位错环①处于生长增殖期,即繁衍出其他位错环②(见图3),且原有位错环①也随之略微扩张(见图2c)。第四个阶段为位错环构型稳定维持期,在探头位移继续下压基底时,位错环开始由繁殖增演期过渡为维持稳定期,直到探头下降位移为d=4.4 nm 时,其位错环①构型依然保持不变(见后文图5d),表明该位错环①持续的稳定时间长达25 ps。总之,图2 探头位移下降到d=3.84 nm 时,整个位错环①演变历经四个阶段,即位错环萌芽期→位错环生长期→位错环增殖期→位错环稳定期。这四个阶段所表现的铜基质局部微观结构缺陷,可以反映微观接触体内复杂弹塑性变形动态演变过程,同时也能使人们更好地了解金属内部微观变形特征,并设计出具有优异力学性能的微观结构。

图2 位错环①形核演化和密排六方原子堆垛Fig.2 The evolution of first dislocation ring and close-packed hexagonal structure

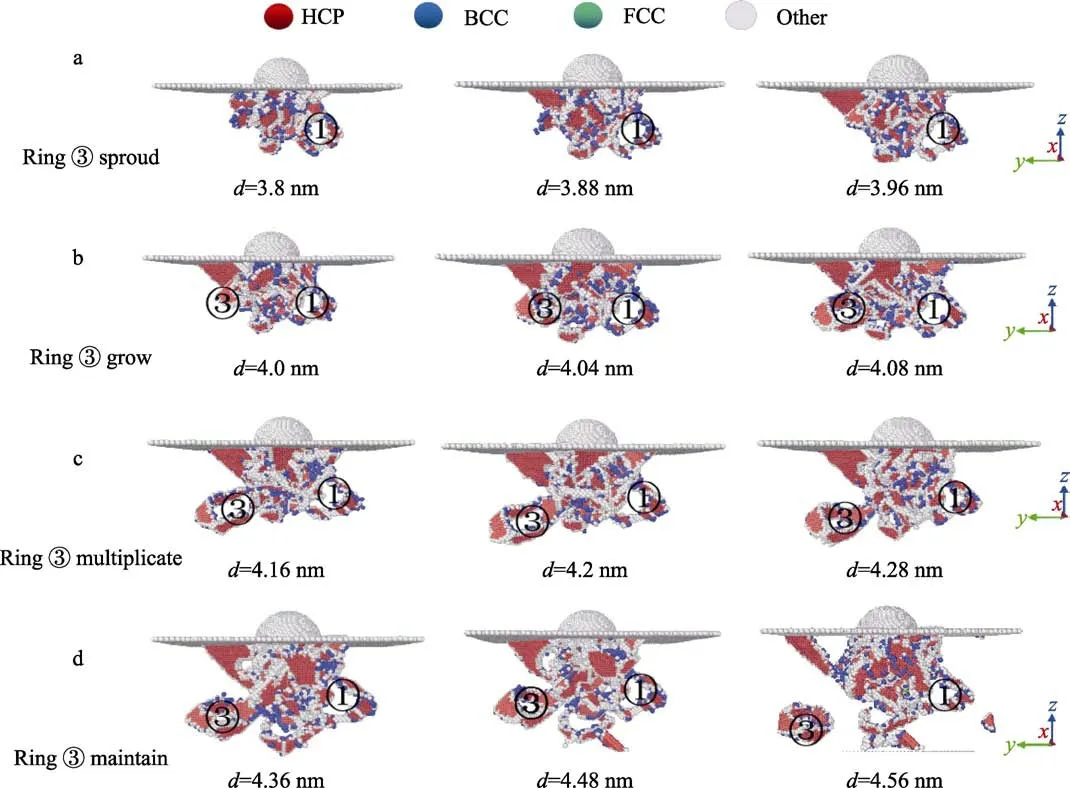

通过观察图3 发现,位错环②在探头下压加载中也出现了类似图2 展示的位错环①所历经的四个演化阶段。然而不同的是,位错环②的出现明显滞后于位错环①,这一点通过将图3b 和图2b 位错环出现时所在位移进行对比即可证明,即图2b 中,探头位移d=3.12 nm 时,位错环①开始出现,而图3b 中,探头位移d=3.48 nm 时位错环②才显现,此位移之前是位错环②萌芽期。另外,观察图3b、3c 还可清晰看到,位错环②也在进行生长增殖,且随着位移d增加,堆垛层错原子也显著增多。在位移d=3.8 nm 时,位错环②开始停止生长,维持其原有位错稳定构型。而在探头下降位移d=3.84 nm 时,位错环②开始扭转成螺旋式结构(见后文图5b 中红色线部分所示),说明此时应变能会以位错环②构型演化而耗散部分能量,另有部分能量转为探头正下方堆垛层错原子的滑移,该滑移过程详细结构外形在下文详细阐述。纵观图3 中整个位错环②在受载中的演化过程,其展示的演化规律与位错环①趋势一致,但也表现出有所不同的有趣现象。

图3 位错环②形核演化和密排六方原子堆垛Fig.3 The evolution of second dislocation ring and close-packed hexagonal structure

图4 位错环③形核演化和密排六方原子堆垛Fig.4 The evolution of third dislocation ring and close-packed hexagonal structure

在上述纳米压痕过程中,除了位错环①和位错环②会依次出现演化顺序的不同外,位错环间也会同时产生关联耦合影响,这个相关性详见后文图5 所示。图4 清楚地展现了铜基质内位错环③的动态演化全程,该位错环演变所展示出的四个演化阶段规律与前面位错环①、②的规律具有很好的一致趋势。位错环③与上述位错环①和位错环②不同之处在于,其经历了维持稳定阶段一定时间后,随压深增加,逐渐断裂成棱柱形位错结构,向底部发射运动(见图4d)。此外,从图4 还发现,位错环③的生长期始于探头下降位移d=4 nm 时,环③出现滞后于位错环②出现的时间为5 ps,而滞后于位错环①出现的时间为25 ps。可见,位错环③的出现是在位错环②演变阶段中产生的新位错环形态,由此说明位错环的产生顺序和数额的增加有着一定相关性,也表明位错环演化阶段与探头位移增加有着明显依赖性,而这些关联性特征可以较好地用于描述微观接触动态过程中的塑性变形强弱。整个纳米压痕中的基质内缺陷原子结构演化特征在载荷与位移曲线中呈现出锯齿形波动趋势(图7a),其与文献[10-11,24]中阐述的趋势有着很好的一致性,这进一步验证了本文计算相关设置的可靠性。此外,观察图4 发现,位错环③在压痕中生长到一定程度时,很容易脱落形成位错核,并向下发射(见图4d),而在位错环①下降位移d=4.56 nm 前,始终保持一定构型外部特征和发射方向。

为了更好地展示位错环①与位错环②间的紧密相关性,采用DXA 法[4-6,23-25]来识别压痕中位错线(见图5)。从图5 可以看到,位错环①与位错环②在压痕中存在相关性,即环之间会发生交联耦合效应。根据前面分析可知,位错环①最早产生且构型维持稳定时间最长。位错环①在萌芽及生长和增殖繁衍阶段时,与环②间尚未发生明显关联作用,而当探头位移下降到d=3.84 nm 时,与环②开始发生关联,耦合汇交于一起(见图5b、5c 黑圈);当探头位移在d=3.84~4.04 nm 时,环①与环②交联维持稳定。随着探头位移继续推进,即d=4.24 nm 时,环②从环①脱落,形成棱柱形位错结构,该趋势与文献[13,22]中结构材料氮化镓在MD 模拟中产生的棱柱形位错结构一致。此外,图5 展示了铜基质内Shockley 分位错线(绿色线条)占据不同位错缺陷类型的绝大部分,且Shockley 邻近分位错线会与其他邻近分位错线产生关联耦合效应,来演变其结构外形特征(见图5b、c)。

图5 环①与环②交联演化过程Fig.5 The crosslinked evolution process between the first and second dislocation loop

2.2 压痕中密排六方结构堆垛形核演变规律

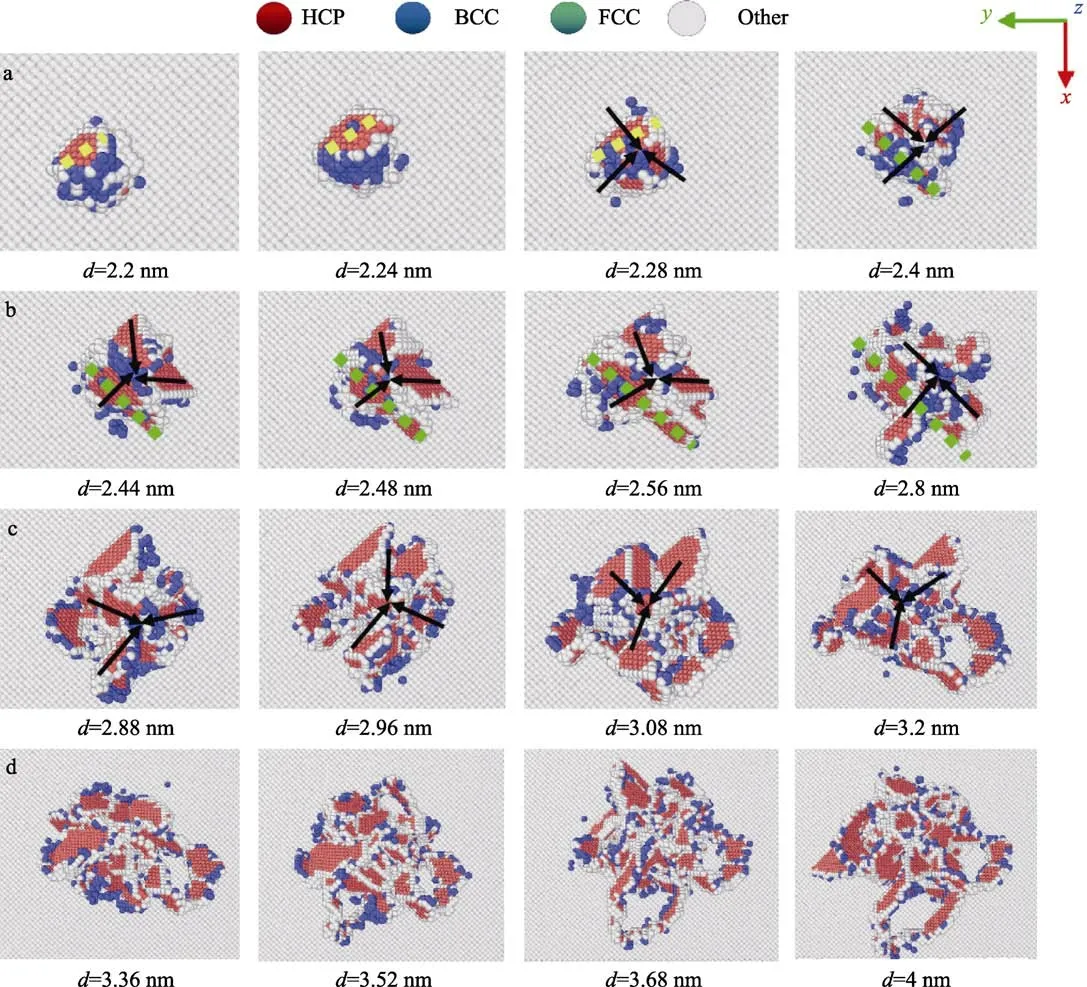

为更好地展示与探头正下方接触的铜基质在载荷下的微观内部缺陷原子的变化特点,图6 详细地描述了其内部堆垛层错原子形核演变随探头位移增加的显著变化特征。从图6a 可知,在d=2.2~2.28 nm 时,密排六方层错原子先并排扩张(见图6a 黄色虚线),后逐渐堆垛成核,并且汇聚一顶点(见图6 黑色箭头)。而在位移d=2.4 nm 时,密排六方结构层错原子方位(见图6a 的绿色虚线)与其位移前截然不同,其主要原因可能是,受载继续增加使得局部接触应力分布不均,导致局部接触区域缺陷原子重排能量不稳定而聚合形成新稳态结构。此外,在探头位移d=2.44~2.8 nm 时,依然可以清晰地发现绿色虚线表示的密排六层原子开始舒展伸长传播,且极易寻找邻近密排六方结构,以堆垛成核的方式形成刃型位错(见图6 黑色箭头堆垛方位所示)。图6c 相比图6b,其密排六方结构原子堆垛方位由开始的有序扩展伸长向无序舒展转变,且层错数目明显增多;而图6d相比图6c 变得更加无序,且HCP 结构堆垛汇聚顶点位置也不断迁移,其主要原因是,此时球形探头逐渐深入铜基质内,接触面积的增大导致铜基质内强烈的塑性形变和破坏程度加剧,进而造成HCP 结构堆垛无序越加突显。

图6 压痕中密排六方堆垛形核演变过程Fig.6 The evolution process of six-square stacking nuclei in nano-indentation

图7 单晶铜纳米压痕中的力学破坏行为Fig.7 Mechanical failure behaviour for single crystal copper in nano-indentation

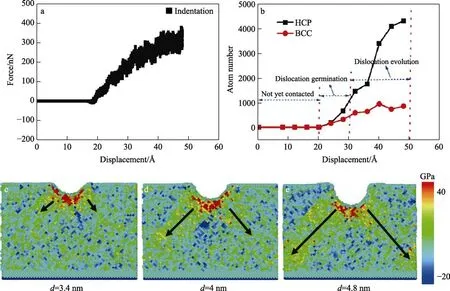

图7b 定量描述了位错缺陷原子结构种类随探头位移增加的曲线关系。从图7b 可知,当探头与铜基质正式接触时,随着探头压入基底,基底内位错原子以HCP 结构出现,较BCC 结构出现明显增多,且上升斜率也明显比BCC 结构大,此趋势与图6 中不同类型位错原子随探针位移增加的演变图能一一对应起来,表明此接触区域原子迁移更容易以密排六方结构呈现,并发生化学反应而堆垛成核,形成新的稳定态。为了更好地展示铜基质内弹塑性破坏机理,图7c、d 以维里应力方式展示了压痕中基底的应力整体分布云图。该云图表明,压痕过程中,与探头接触的最表层应力较亚表层应力不够集中,而应力主要集中于紧密接触区域的亚表层,即亚表层最容易发生破坏形式,且随压痕深度的增加,其应力集中越加明显,损坏程度也越发严重。此外,在压痕中,接触区域两侧不断有应力集中,随压深增加,该两侧区域应力集中的颜色逐渐变深且范围波及更广(见图7c、d 箭头)。其主要原因是,压头位移持续增加,给予基底更大的载荷冲击,导致接触边缘两侧的位错环演变迁移(见图2—图5),且两侧应力集中方位与图1—图4 的位错环生长繁殖增演阶段息息相关。由此说明,位错环生长演变阶段一定程度上可以很好地描述其铜基质内塑性变形的强烈程度和局部非接触区域的损伤破坏程度。

3 结论

本文采用分子动力学法,对硬质球形探头与软性金属铜基质接触过程中的内在弹塑性变形动态演化特征的位错环进行了相关研究,并分析了铜基质在压痕受载中的破坏形式及内在机理,得出以下几点结论:

1)铜基质在纳米压痕受载中,其内部缺陷原子会形成位错环构型,且该构型随探头位移增加而经历四个阶段,即位错环萌芽期→位错环生长期→位错环增殖期→位错环维持期。此外,压深增加会演化出更多位错环数额,且邻近位错环易发生交联咬合,并以脱落方式向基底底部发射。

2)纳米压痕接触中,铜基质内缺陷原子主要以HCP 结构存在。压痕初期,密排六方结构的HCP 会随压深增加而逐渐扩张舒展蔓延,当压深达到一定程度后,HCP 容易与其附近类似结构形成关联耦合效应,产生刃型位错和螺旋扭转位错构型。

3)纳米压痕受载中,铜基质表面损失程度主要集中于亚表层,而表层损失程度相比亚表层及破坏层小得多,且随压深增加,亚表层损伤破坏程度加剧,并从接触两侧以应力波形式传播,该两侧应力集中程度紧随亚表层后,并与位错环生长增大繁衍过程形成一一对应,表明位错环生长到维持阶段能一定程度反映铜基质内塑性形变的剧烈程度。