ZrN 改性层对TA18 钛合金摩擦磨损性能的影响

2021-06-05许肖梁文萍缪强刘阳阳易锦伟史伟伟左士伟

许肖,梁文萍,缪强,刘阳阳,易锦伟,史伟伟,左士伟

(南京航空航天大学 材料科学与技术学院,南京 211106)

钛合金作为重要的结构材料,其具有一系列优异的特点,如低密度、高比强度、耐蚀性优良、可焊接、良好的生物相容性,因此被广泛应用于航空航天、化工、医疗、建筑以及体育用品等领域[1-4]。但是,钛合金硬度低、耐磨性较差,对粘着磨损和微动磨损非常敏感的缺点也限制了其进一步应用[5-6]。通过采用不同的表面工程技术在钛合金表面制备硬质涂层是提高钛合金耐磨性能的有效手段[7]。

近年来,过渡族氮化物薄膜TiN、CrN、ZrN 等,由于硬度超高、耐磨等特性而被广泛用于耐磨材料的制备。其中,难熔金属氮化物ZrN 以其独特的物理和化学性能逐渐引起了人们的关注。相比于TiN 涂层,ZrN 涂层具有更高的硬度、耐磨性和化学稳定性[8]。国内外学者就ZrN 涂层的微观结构、力学性能等已经开展了一部分研究。D. Valerini 等[9]研究了不同偏置电压对射频磁控溅射ZrN 涂层摩擦学性能的影响,在偏置电压为–5 V 时,涂层和基体具有较好的结合强度以及最低的比磨损率,但其研究主要侧重于工艺参数的优化。T. Kuznetsova[10]通过反应磁控溅射在硬化钢基体上沉积了厚度约为3 μm 的ZrN 涂层,结果表明,不同的氮流量可以控制多晶ZrN 涂层中ZrN 相的织构、力学性能和晶粒尺寸。S. Lin 等[11]采用磁控溅射技术在锆合金基材沉积ZrN 涂层,实验结果表明,薄膜表面粗糙度、硬度、弹性模量的变化与薄膜结晶度的变化趋势一致,最终在0.7 Pa 的溅射压力下获得了纳米晶ZrN 薄膜的最佳力学性能。目前,ZrN薄膜的制备主要以多弧离子镀、磁控溅射等PVD 技术为主,这些方法制备的ZrN 涂层在较低载荷下都展现出了高的抵抗摩擦损伤的能力,但这一类涂层和基体的结合方式是机械结合,存在明显的界面,且因钛合金和陶瓷基涂层的热膨胀系数相差较大,在较高载荷工作下容易因界面处的应力集中而剥落。

20 世纪80 年代,徐重在离子氮化的基础上发明了双层辉光等离子渗金属技术[12]。该技术克服了传统的离子氮化只能适用于非金属元素扩散的缺点,使得表面合金化技术的范围得到极大扩展。相比于传统的表面合金化技术,双层辉光等离子渗金属成分可控,易实现多元共渗,可以在工件表面形成沿厚度方向梯度变化的扩散合金层,与基体形成冶金结合从而不易剥落[13-17]。本文采用双辉等离子渗金属技术在TA18(Ti-3Al2.5-V)钛合金表面制备ZrN 渗层,通过扩散法制备的ZrN 改性层可以有效改善传统涂层制备方法的缺陷,因其引入了过渡层,使应力重新分布,降低了应力集中,从而使其在高载荷下不易剥落。在摩擦磨损实验中,通过对比基体和ZrN 改性层的摩擦因数、磨痕深宽、磨痕形貌以及比磨损率,来全面细致地探究改性层在不同载荷下的摩擦学性能,相比于传统的摩擦磨损实验采用的称量或者体积法具有难以比拟的优势,结合积分计算其载荷-位移曲线得到弹塑性比功,对比分析基体和ZrN 改性层表面的承载能力,拟为提高钛合金表面硬度和耐磨性提供思路。

1 试验

1.1 试样制备及实验条件

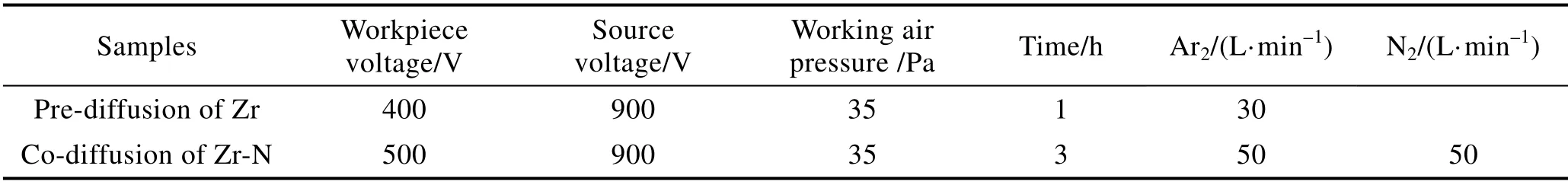

本试验选用纯Zr 靶(纯度99.5%)作为溅射靶,尺寸为φ100 mm×4 m,选取氩气作为保护气体,氮气作为反应气体,气体的纯度均为99.9%。基体材料为TA18 钛合金(Ti3-Al2.5-V),试样规格为15 mm×15 mm×4 mm,基体与靶材间的距离为15 mm。基体经SiC 砂纸打磨至3000#,并用丙酮超声清洗15 min后装炉。为了获得较好的渗层质量,将炉腔抽真空至0.1 Pa 以下,控制炉腔内氩气气压为20 Pa,利用离子轰击对基体和靶材各进行15 min 的溅射清洗处理,基体和靶材的溅射清洗电压分别600 V 和950 V。在制备ZrN 渗层之前,先进行1 h 的渗Zr 处理,详细的实验参数如表1 所示。

表1 双辉等离子渗金属技术制备 ZrN 改性层工艺参数Tab.1 Deposition conditions of the ZrN modified layers

1.2 表征方法

采用扫描电镜(SEM,LYRA3,TESCAN)观察ZrN 改性层的截面形貌,通过扫描电镜中配置的能谱分析(EDS)测定了改性层的元素组成分布。采用德国 Bruker D8 ADVANCE 型掠射 X 射线衍射仪(GIXRD,Cu-Kα 靶,加速电压 40 kV,电流150 mA)对ZrN 改性层的相结构进行测定,测试范围为5°~90°,扫描速度为5 (°)/min,固定掠入射角为5°。通过SURFTEST SJ-210 表面粗糙度测量仪,测定TA18基体和ZrN 改性层的表面粗糙度。

利用Nano Indenter G200 型纳米压痕仪测定渗层的纳米硬度、弹性模量及加载-卸载曲线。试验采用Berkovich 金刚石压头,最大压入深度为296 nm。在基体和改性层上分别选取5 个不同的区域,取其平均弹性模量及硬度。

摩擦磨损性能测试在HT-500 型(兰州化学物理研究所)球盘磨损试验机上进行。在3 种不同的载荷下进行测试,对磨材料为φ5 mm 的Si3N4,硬度为78HRC。利用表面轮廓仪测定基体和改性层的磨痕深度形貌,其他详细测试条件如表2 所示。

表2 摩擦磨损测试条件Tab.2 Conditions for the friction test

2 结果及分析

2.1 微观形貌及粗糙度

图1 为ZrN 改性层的表面形貌以及EDS 成分分析。从图1a 中可以看出,渗层表面组织致密均匀,呈现出“岛状”特点,无明显孔洞、裂纹等缺陷的存在,表明渗层的表面质量相对较好。通过图1b 中局部EDS 成分分析,ZrN 改性层表面的主要元素为Zr、N 以及少量的Ti、V,其中Zr、N 元素分别占据48.35%、35.69%(原子数分数),而这一结果表明了涂层表面主要是Zr 和N。

图1 ZrN 改性层的形貌及成分分布Fig.1 Morphologies and EDS results of ZrN modified layer: surface morphology(a), EDS results of surface(b), cross-section morphology(c), and EDS results of cross-section(d)

ZrN 改性层的截面形貌和成分分析如图1c 和图1d 所示。渗层总厚度约为10 μm,其中最外层为3 μm 的ZrN 渗层(Ⅰ),次外层为4 μm 的Zr 沉积层(Ⅱ),最内层为3 μm 的Zr 扩散层(Ⅲ)。Zr元素从试样表面沿渗层方向表现出梯度递减的趋势,整个渗层致密无裂纹、孔洞等缺陷,界面处与基体结合良好,呈现出双辉技术典型的合金层特点。值得注意的是,氮化层和基体间的过渡界面比较模糊,不同于传统的机械结合涂层界面形貌,这是由于氮往内逐渐扩散,而基体中的Ti 向外扩散,从而形成了一个氮化物和金属逐渐过渡的梯度结构,EDS 中氮含量逐渐向内降低以及Ti 含量往外逐渐降低也证明了这一结果。这一结构的存在会提高涂层的结合力,并且在服役时还能实现一个应力的再分布,降低涂层内的最大拉应力,从而提高材料抵抗载荷的能力。

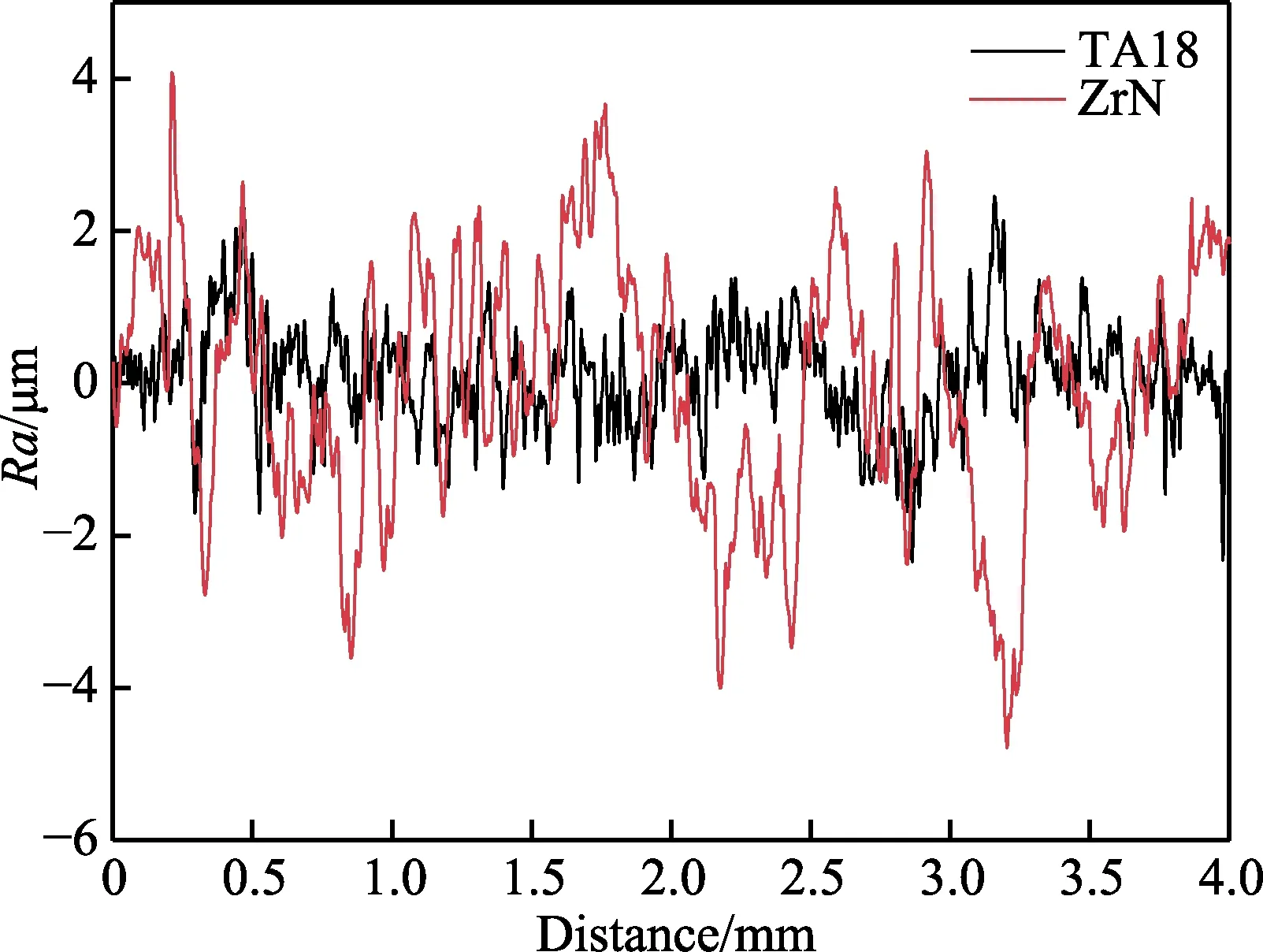

图2 为未处理前的TA18 基体和ZrN 改性层的表面粗糙度曲线。相比于TA18 基体(0.626 μm),ZrN改性层的表面粗糙度(1.269 μm)增加了0.643 μm。等离子渗金属技术制备的合金层表面形貌及粗糙度主要与表面的晶粒生长以及溅射效应有关。高温渗Zr 时,活性Zr 原子首先在基体钛合金表面能量较低的缺陷处产生,随着靶材Zr 元素的持续供给,在基体表面不断沉积新的活性Zr 原子。晶核在一定的晶粒取向下沿着其中某一部分优先生长,这种择优取向会造成表面粗糙度增加。

图2 表面粗糙度曲线Fig.2 Surface roughness curves

此外,在进行高温渗金属时必须同时对靶材和工件进行加压才能使温度增加,工件电压的升高会导致反溅射作用增加,加快表面平行扩散的速度。最终在反溅射和晶核择优生长的双重作用下,试样的表面粗糙度增加。

2.2 组织结构

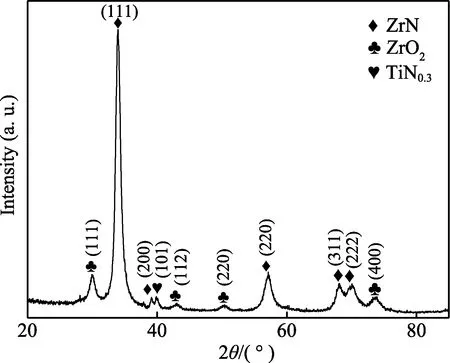

图3 ZrN 改性层GIXRD 衍射谱线图Fig.3 GIXRD spectrogram of ZrN modified layers

图3 是TA18 钛合金表面双辉等离子渗金属技术制备ZrN 改性层的GIXRD 衍射谱线图。从图3 可以看出,TA18 钛合金表面物相为ZrN、ZrO2、TiN0.3三相共存,其中ZrN 相是主相,这一结果与涂层表面EDS 分析结果相符。ZrN 改性层出现了ZrN(111)、(200)、(220)、(311)、(222)和ZrO2(111)、(112)、(220)、(400)以及TiN0.3(101)晶面的衍射峰。其中ZrO2的出现是由于炉腔内的残余氧气所致。ZrN 相在2θ为34°时出现了最强的衍射峰,对应于(111)晶面,ZrN (111)晶面择优取向明显,且其衍射峰半宽高较小,衍射峰顶端尖锐,表面内部残余应力较小,渗层的结晶质量相对较高。

2.3 力学性能

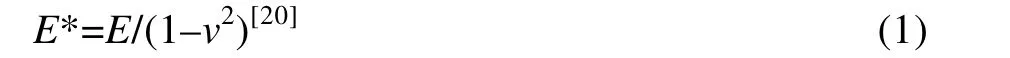

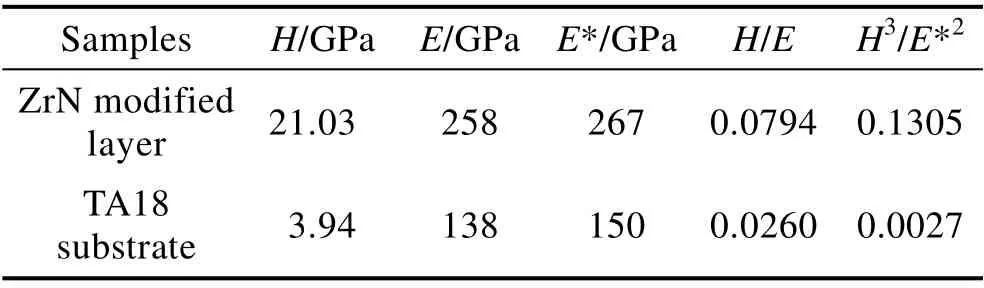

改性层的硬度和弹性模量是评价改性层力学性能的重要指标,为确保纳米压痕的准确度,一般要求最大压入深度小于改性层厚度的1/10。本试验最大压入深度为296 nm,可以避免基体对于改性层硬度和弹性模量的影响。表3 为TA18 基体、ZrN 渗层的硬度及弹性模量。由表3 可知,ZrN 改性层的硬度和弹性模量分别为21.03 GPa 和258 GPa,而基体的硬度和弹性模量分别为3.94 GPa 和138 GPa。相比于基体,ZrN 改性层的硬度和弹性模量分别提高了4.34 倍和0.87 倍。H/E和H3/E*2是分别衡量涂层抵抗弹性应变和塑性变形能力的重要参数[18]。为了探究ZrN 改性层的弹塑性,对其H/E和H3/E*2值进行计算,其中E*为有效弹性模量(见式(1)),v为泊松比,ZrN 泊松比为0.186[19]。计算结果见表3,相比于TA18 基体,ZrN 渗层的H/E和H3/E*2值得到明显提高,表明其具有较好的承载能力以及抗塑性变形能力。

表3 TA18 基体、ZrN 改性层的硬度及弹性模量Tab.3 The hardness and elastic modulus of TA18 substrate and ZrN modified layers

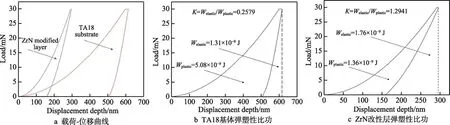

图4a 为ZrN 改性层和TA18 基体在30 mN 压入载荷下的载荷-位移曲线,其中卸载曲线对位移坐标轴的投影面积是加载过程中所做的弹性功(We),加载、卸载曲线和位移坐标轴围成的面积则是材料所吸收的能量,即塑性功(Wp)[21]。图4b、c 是根据积分计算得到的TA18 基体和ZrN 改性层的We和Wp,结果显示TA18 基体的Wp为ZrN 改性层3.74 倍,表明相同载荷下基体发生的塑性变形远大于ZrN 改性层。We和Wp的比值K是给定材料的固定值,在加载过程中,这一比值可以反映压痕区域材料的性质,K值越高表明材料的承载能力越好。因为高K值代表发生塑性变形吸收能量时的弹性功Wp更大,即当两种材料在承担同样载荷加载时,具有高K值的材料会产生更大的弹性变形来分散应力,以此来减少其塑性变形的产生。

图4 TA18 基体和ZrN 改性层的载荷-位移曲线Fig.4 The load-displacement curves of ZrN modified layer and TA18 substrate

2.4 摩擦磨损性能

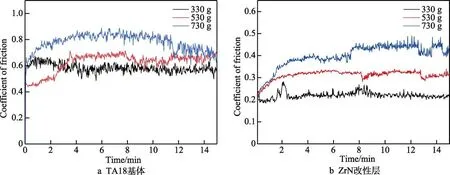

为了研究ZrN 改性层的耐磨性能,采用球-盘磨损仪分别对TA18 基体和ZrN 改性层进行摩擦磨损实验,探索不同载荷对ZrN 改性层摩擦学性能的影响。图5 为TA18 基体和ZrN 涂层在不同载荷下的摩擦因数曲线。由图5a 可知,当径向载荷分别330、530、730 g 时,基体摩擦因数的平均值分别为0.581、0.624、0.779,整个磨损过程中摩擦因数的变化相对稳定,随着径向载荷的增大,摩擦因数随之增大。ZrN 改性层的摩擦因数也是同样的规律,当径向载荷分别为330、530、730 g 时,摩擦因数的平均值分别为0.220、0.311、0.397。基体和涂层在3 种载荷下的摩擦因数都是先经历了短暂的磨合阶段进入稳定期,摩擦因数曲线波动较小。然而,相比于TA18 钛合金基体,ZrN改性层在低载荷和高载荷下都具有较低的摩擦因数。由此可见,在TA18 钛合金表面制备ZrN 改性层可以有效降低其摩擦力,具有一定的减摩效果。

图5 不同载荷下TA18 基体和ZrN 改性层的摩擦因数随实验时间的变化曲线Fig.5 The variation curves of the friction coefficient of TA18 substrate(a) and ZrN modified layer(b) under different loads

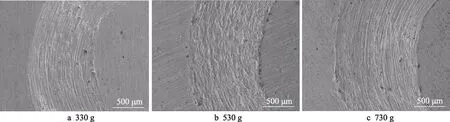

图6 为TA18 基体在3 种载荷下的磨痕形貌,磨痕表面存在大量的犁沟,并伴有明显的粘着特征,其磨损机理为典型的磨粒磨损、粘着磨损。随着载荷的增加,磨痕的宽度显著增大,磨损逐渐加重。

图6 不同载荷下TA18 基体的磨痕形貌Fig.6 Abrasion morphology of TA18 substrates under different loads

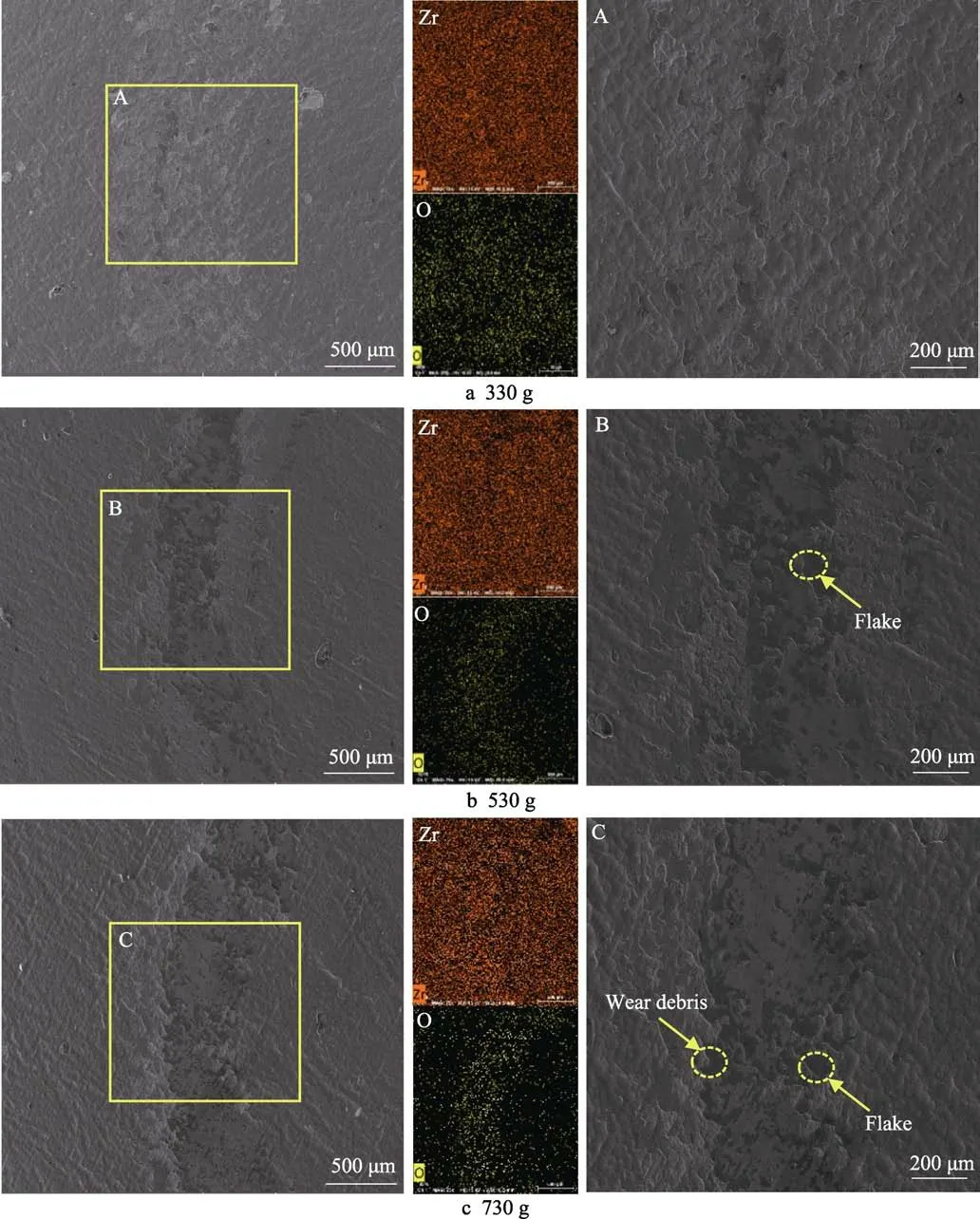

图7 ZrN 改性层在不同载荷下的磨痕形貌以及EDS 成分分析Fig.7 Abrasion morphology and EDS composition of ZrN modified layers under different loads

图7 是3 种不同载荷下ZrN 改性层的磨痕形貌、EDS 成分分析以及磨痕形貌局部放大图。在330 g 载荷下,图7a 磨痕形貌和磨损区域的面扫EDS 显示,相比于TA18 基体,ZrN 改性层的磨痕宽度明显减小,磨痕表面犁沟效应较为轻微,磨损颜色较浅,Zr、O元素分布均匀、无变化趋势,表明改性层仅发生轻微的磨粒磨损。当径向载荷增至530 g 时,磨痕宽度变化较小,磨痕颜色变深,图7b、图7c 中EDS 成分显示磨痕区域Zr 元素无明显变化,但出现O 元素聚集的现象,表明ZrN 改性层在530 g 载荷下已经发生了轻微的氧化磨损。当载荷增加到730 g 时,磨痕两侧出现少量的磨损碎屑堆积现象,磨痕表面相对平整且并未发现严重的犁沟变形。EDS 成分显示O 元素随着载荷的增加,在磨痕区域呈现出的聚集现象逐渐严重。原因是因为中高载荷(530、730 g)下磨损试验引起的改性层表面局部温度升高从而发生氧化。中高载荷下磨痕内侧还出现了少量的片状粘着物,磨损机制主要为氧化磨损和粘着磨损。3 种载荷下磨痕表面的Zr 元素分布均匀紧密,表明改性层并未被磨穿仍对基体具有保护作用。

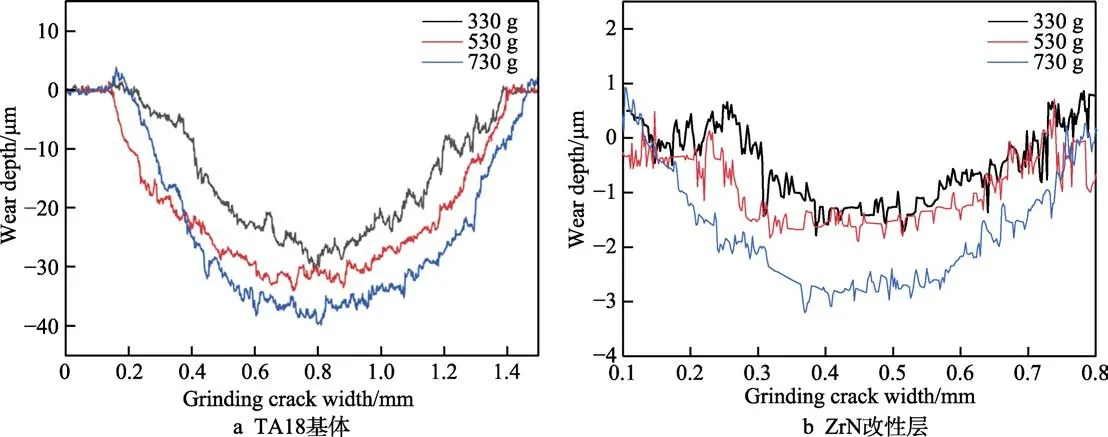

图8 是不同载荷下TA18 基体和ZrN 改性层在不同载荷下的磨痕轮廓变化曲线,可以明显看出TA18基体在3 种载荷下的磨痕宽度和深度变化明显,330 g载荷下基体试样的磨痕宽度和深度分别为1.225 mm和29.88 μm,且随着载荷的增加,磨痕宽度和深度也随之增加,730 g 载荷下磨痕深度已达到40.05 μm,呈现钛合金典型的耐磨性差特点。而ZrN 改性层在3种载荷下的磨痕宽度和深度较TA18 基体都有显著改善,330 g 载荷的磨痕深度仅为1.336 μm,730 g 载荷下的磨痕深度增至2.857 μm,但仍小于改性层的厚度,其符合上述面扫描分析中Zr 元素始终均匀存在的结果。

图8 不同载荷下TA18 基体和ZrN 改性层的磨痕轮廓变化曲线Fig.8 Profile variation of abrasion marks on TA18 substrate and ZrN modified layers under different loads

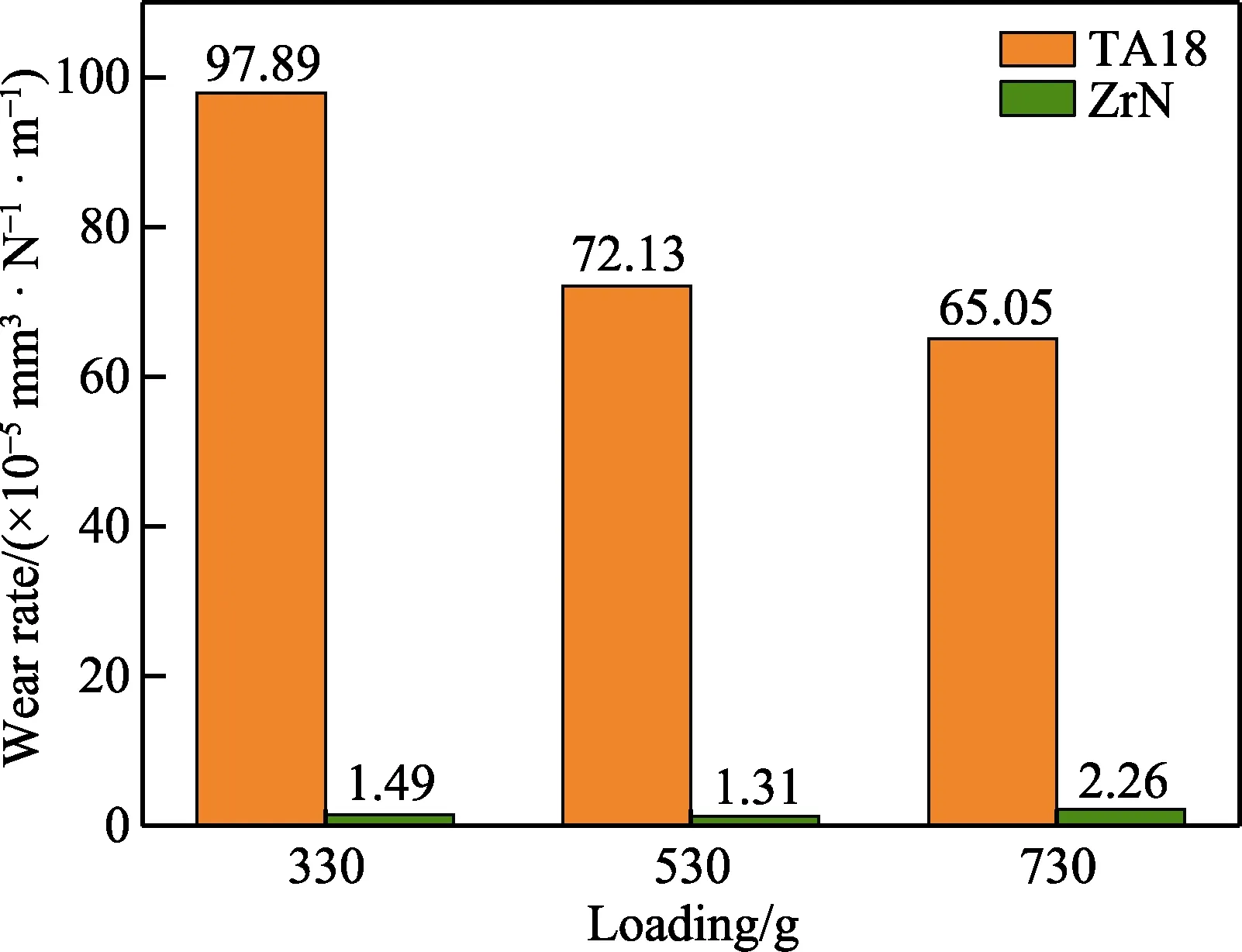

图9 为TA18 基体和ZrN 改性层在不同载荷下的比磨损率。TA18 基体试样在3 种载荷下都表现出高磨损率且磨损率与载荷成反比,这一结果与相关文献报道的结果相符[22-26]。同载荷下ZrN 改性层比基体磨损率分别降低了96.4%、70.82%、62.79%,可以有效减少基体的磨损速率。530 g 载荷时的比磨损率(1.31)相比于330 g(1.49)时略微减少,这种现象相对少见。一般情况下,机械结合涂层的比磨损率与载荷成反比,这是因为随着载荷的增加,应力易在界面处集中,从而导致涂层破裂,失去保护效果,进而使得磨损率迅速增加。ZrN 改性层在330~530 g 载荷下的比磨损率未增反减,具有和均质材料一致的磨损速率变化趋势,这说明ZrN 改性层在330~530 g 载荷下对载荷不敏感。出现这种结果是由于改性层与基体之间独特的梯度结构,使其具有高的结合强度和承载能力,这一点在图5b 中的高K值也有所体现。但是,ZrN改性层的磨损率在730 g 载荷下出现了上升,这说明涂层在这一载荷下单位载荷造成的磨损量已经增加了,而这一情况的出现可能是由于在高载荷下,涂层局部已经由于载荷过高而部分碎裂,碎裂的部分作为硬质磨屑,增加了磨损量和摩擦因数。涂层的局部破碎也带来了磨球和涂层接触面积的增加,降低了接触面的应力,因此涂层虽然出现了磨损率增加的情况,但是涂层依旧保持一个低的磨损率。

图9 不同载荷下TA18 基体和ZrN 改性层的比磨损率Fig.9 Wear rate of TA18 substrate and ZrN modified layers under different loads

3 结论

1)采用双辉等离子渗金属技术在TA18 钛合金表面制备ZrN 改性层,改性层表面组织致密均匀,呈现出“岛状”特点,无明显孔洞、裂纹等缺陷,物相为ZrN、ZrO2、TiN0.3三相共存,具有明显的ZrN(111)择优取向,改性层总厚度约为10 μm,包含3 μm 的ZrN 层、4 μm 的Zr 沉积层以及3 μm 的Zr 扩散层。

2)表面粗糙度测试显示双辉技术制备的ZrN 改性层表面粗糙度发生改变,原因是晶粒沿一定方向的择优生长和高温渗金属的反溅射作用。

3)纳米压痕试验结果表明,ZrN 改性层的硬度和弹性模量分别为21.03 GPa 和258 GPa,相比于基体硬度(3.94 GPa)和弹性模量(138 GPa),得到明显改善。载荷-位移曲线显示,相比于TA18 基体,ZrN改性层具有更高的K值,意味着相同载荷下ZrN 改性层具有更好的承载能力。

4)摩擦磨损试验表明,3 种载荷下(330、530、730 g)的TA18 基体磨损严重,磨痕区域可以看到大量的犁沟及显著的粘着特征。ZrN 改性层在低载荷下(330 g)发生轻微的磨粒磨损,中载(530 g)及高载(730 g)下磨痕区域出现了明显O 元素聚集现象和少量的粘着特征,其磨损机理主要为氧化磨损和粘着磨损。