电弧/溅射复合沉积技术的发展及其在刀具涂层中的应用

2021-06-05张权耿东森许雨翔王启民李柏荣

张权,耿东森,许雨翔,王启民,李柏荣

(1.广东工业大学 机电工程学院,广州 510006;2.广东振华科技股份有限公司,广东 肇庆 526000)

近三十年来,随着机床结构刚性、数控技术、刀具设计以及表面涂层技术的不断发展,针对难加工材料高速干式切削加工技术的优势日益凸显。切削速度的提高直接带来加工效率的大幅提升,且切削过程中大量切削热(>90%)被高速排出的切屑带走,有利于减少被加工件的内应力与热变形。此外,当切削速度升至一定范围时,切削力随切削速度的增加反而减小,较传统切削下降30%以上。高切削速度使刀具激振频率与机床固有低阶频率错开,可以有效避免共振现象的产生,具有保证加工精度与提升表面质量等一系列优点,是目前学术研究和工业应用的热点[1-2]。高速干式切削加工技术能够同时满足生产效率最大化与环境保护的要求,逐步成为切削难加工材料的首选方案,但在实际切削过程中,依旧存在切削力大、切削温度高、刀具磨损过快等问题,因此高速切削用刀具需具备更加优异的红硬性、热韧性与耐磨减摩等特性。在高速干式切削常用的刀具材料中,金刚石刀具虽然硬度高,但是高温下对铁族元素具有互溶性,不适合铁族材料的加工;陶瓷刀具拥有良好的红硬性和耐磨性,但是脆性大和抗弯强度较差[3-5];立方氮化硼刀具同时具备了高硬度、高耐磨性、高化学稳定性等优点,但是抗冲击性能较差,且受制于使用成本较高,工业化应用规模相对有限[6-7]。通过调整硬质相与粘结相的成分和比例,硬质合金刀具不仅具备优异的韧性和刃口强度,还兼顾耐磨性与耐高温性,在切削速度和服役寿命上均表现出显著优势,目前广泛应用于各种金属材料的切削加工[1]。

伴随着切削刀具性能的改进与提高,刀具涂层的制备技术同样得到迅速发展,从最初的化学气相沉积逐步发展为以电弧离子镀、磁控溅射为代表的物理气相沉积(PVD),以及目前在行业中备受关注的高功率脉冲磁控溅射和离子束辅助沉积。此外,刀具表面涂层的成分与结构也在不断演变,从最初的单层涂层发展为现在的多组元涂层[8]、功能梯度涂层[9]、纳米结构涂层[10]等,并能够针对特定的加工场合定制合适的涂层。表面涂层作为化学屏障和热屏障,可以有效避免切削过程中刀具与被加工材料间的元素扩散和化学反应,同时又具备高硬度、高耐磨性等优点,从而减少刀具磨损,提升其服役寿命和切削效率[11-14]。自涂层刀具问世以来,学术界和工业界都致力于不断提升涂层与基体的结合强度,增强涂层的硬度与韧性,改善高温抗氧化以及耐磨减摩等性能,以拓宽涂层刀具的应用范围,满足愈加严苛的使用要求[15]。目前,大规模工业化制备涂层刀具的PVD 技术为电弧离子镀和磁控溅射,它们各有优势、相互补充。针对难加工材料的高速干式切削加工,通过结合电弧离子镀离化率高、膜基结合力强与磁控溅射靶材成分选择广泛、内应力可调的技术优势,可以实现在切削刀具上制备具有纳米多层以及纳米复合结构的高性能涂层。本文对国内外电弧离子镀/磁控溅射复合涂层的发展历史进行了回顾,并对不同科研机构及企业关于复合沉积涂层的研究进行了梳理与总结。

1 复合沉积技术的源起

1986 年,澳大利亚联邦科学与工业研究组织的两位学者B. Window 与N. Savvides[16-18]合作开发出非平衡磁控溅射技术,随后英国企业家D. G. Teer[19-20]将该技术的实验原型机成功改造为工业化生产设备,并通过水冷结构改进与配套电源技术升级,改善了靶材离化率,提升了等离子体密度,优化了等离子体分布,进而使非平衡磁控溅射具有离子镀效果。荷兰豪泽(Hauzer)涂层公司迅速跟进,开发出一款可实现硬件拓展以及柔性生产的非平衡磁控溅射镀膜机。该设备的最大亮点在于磁控溅射弧源的非平衡磁场设计。磁场的“非平衡度”通过调节永磁体的磁场强度以及电磁线圈的电流大小实现,四组电磁场磁感线首尾相接,可以实现等离子体在整个真空炉腔内的均匀分布[21]。在沉积速率、涂层致密性及力学性能上的显著提升[22],使非平衡磁控溅射迅速取代平衡磁控溅射,应用于切削刀具、成形模具与表面装饰等领域,与电弧离子镀成为工业化生产氮化物硬质涂层的两大主流技术[23]。磁控溅射在沉积过程中并不产生“液滴”,可获得优异的涂层表面质量,在沉积成分熔点差别较大的合金靶材(例如TiAl、TiZr 与TiNb 等合金靶)时,与电弧离子镀相比具有显著优势。

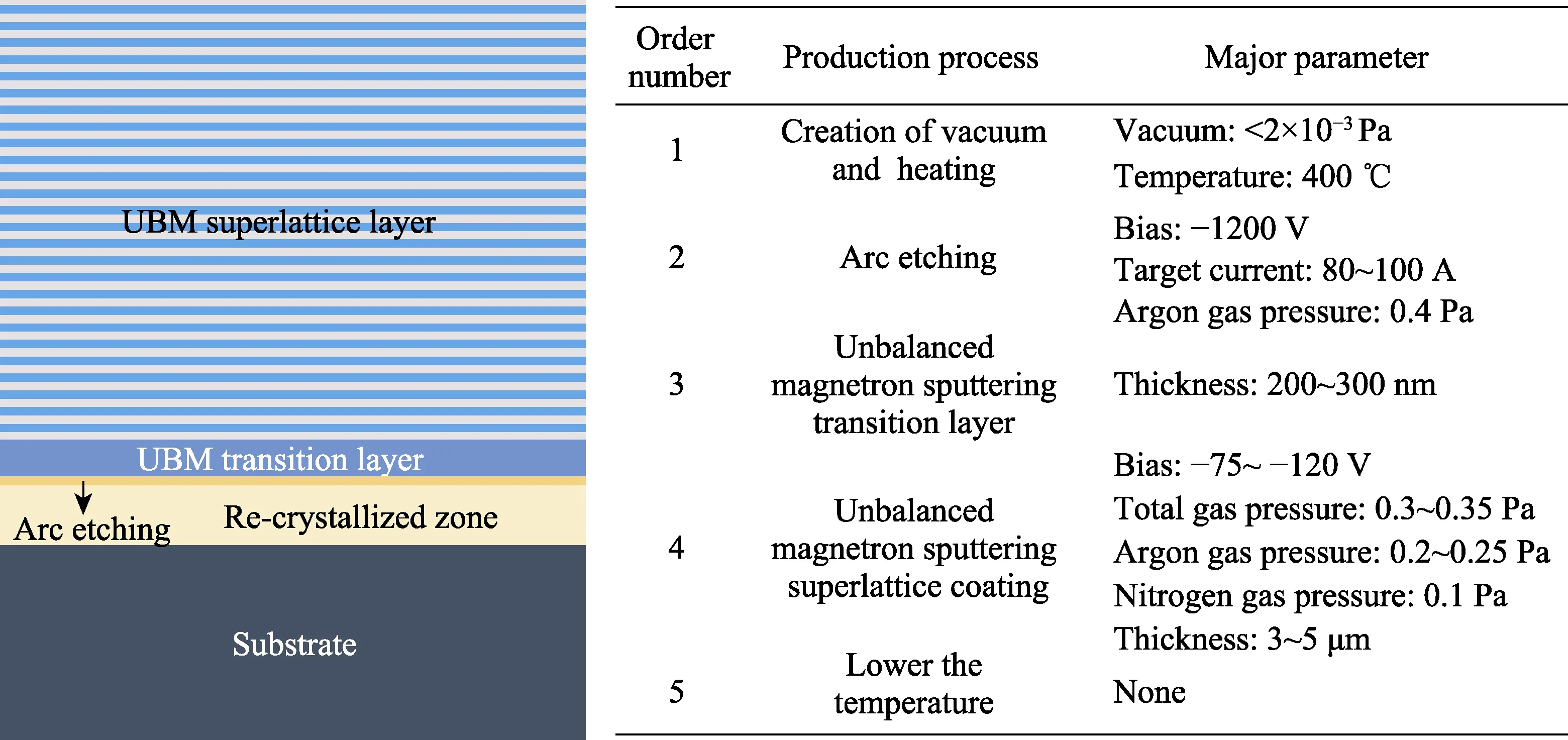

同一时期,电弧离子镀技术同样有所发展,即通过外部磁场控制靶材表面的弧斑运动。以 Steered ArcTM为代表的新型电弧离子镀技术所制备的硬质涂层具有结构致密、膜基间结合强度高、力学性能优异等优点,但是沉积过程中仍无法避免“液滴”的产生,不仅影响涂层的表面质量,并且可能会破坏涂层结构的致密性。1991 年4 月,瑞典林雪平大学的Hultman等人[23-24]在美国圣迭戈举行的国际涂层会议上进行学术报告,分享了电弧离子镀刻蚀前处理的研究成果:采用Steered ArcTM电弧离子镀沉积TiN 涂层,首先在氩气氛围中使用电弧Ti 离子对加载−1200 V 偏压的不锈钢基体进行刻蚀。刻蚀后的基体表面形成一层厚度为10~20 nm 的Ti-Fe 金属间化合物层,并向基体扩散,深度为120~160 nm,形成再结晶区域与成分梯度层,如图1 所示,在此前处理基础上沉积的TiN 涂层表现出更优异的膜基结合强度。但是采用磁控溅射在氩气中对相同基体进行刻蚀,却不能产生类似的界面区域与结合力表现[25]。

图1 电弧Ti 靶轰击刻蚀后涂层/基体界面处的成分分布[23]Fig.1 The element depth profile of coating/substrate interface of AIP etching from Ti cathode[23]

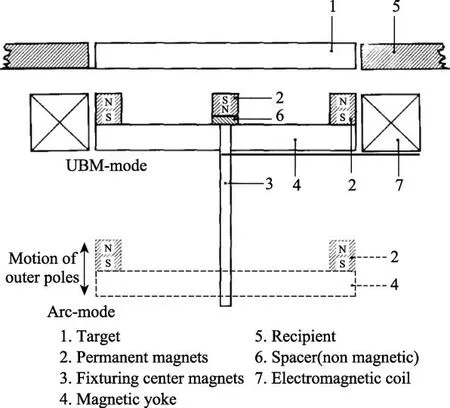

在意识到Steered ArcTM电弧离子镀与非平衡磁控溅射各自的技术优势后,豪泽涂层公司于1991 年尝试将这两种技术整合在一起,开发出全新的Hauzer Techno Coating (HTC) 1000-4 ABSTM涂层设备,并实现工业化生产[23-25]。其技术方案为:先采用电弧离子镀轰击对基体材料进行前处理,获得良好的膜基结合力,再通过非平衡磁控溅射制备表面质量优异的高性能涂层,典型涂层结构与工艺流程如图2 所示。HTC 1000-4 ABSTM涂层设备整合了Robinson 与Matthews[26]关于多功能阴极弧源的研究成果,通过气动装置使同一块靶材可以在电弧离子镀与非平衡磁控溅射两种模式下自动切换,永磁体远离靶材时为电弧离子镀模式,靠近靶材时为非平衡磁控溅射模式,如图3 所示。相较于传统单一沉积技术的涂层设备,豪泽涂层公司的ABSTM技术开启了电弧/溅射复合沉积的新思路,拓宽了硬质涂层成分与结构设计的可能性。

图2 豪泽ABSTM 涂层典型结构与工艺流程Fig.2 Typical structure and production process of Hauzer ABSTM coating

图3 豪泽1000-4 ABSTM 镀膜机多功能阴极弧源[24]Fig.3 Multi-functional cathode arc source of Hauzer ABSTM 1000-4 coater[24]

为了充分开发ABSTM技术潜力,豪泽涂层公司与不同科研机构合作,首先通过ABSTM技术完成对TiN[24]与CrN[27]硬质涂层的制备与性能优化。随后在二元涂层的基础上,引入新元素,通过固溶强化机制,先后制备出TiZrN[28]与TiAlN[29]涂层,进一步提升了涂层的力学性能、高温热稳定性以及抗氧化性能。基于HTC 1000-4 ABSTM涂层设备靶材对称分布的结构布局,豪泽涂层公司联合英国谢菲尔德哈勒姆大学尝试利用ABSTM技术制备具有超晶格结构的多层涂层。Donohue 等人[30-32]通过磁控溅射与电弧离子镀交替沉积,研究沉积气压、基体偏压、调制周期、调制比等工艺参数对TiAlN/ZrN 与TiAlN/TiNbN 纳米多层涂层(其中TiAlN 由磁控溅射沉积,ZrN 与TiNbN 由电弧离子镀沉积)结构和力学性能的影响,为ABSTM技术制备纳米多层涂层从实验室研究转换为大规模工业生产提供了基本工艺参数。

经过工艺探索与研究,谢菲尔德哈勒姆大学的研究人员[33-37]基于ABSTM技术,开发出以TiAlN/CrN/TiAlYN、TiAlN/VN 和CrN/NbN 为代表的三组具有超晶格结构的高性能涂层,并成功实现工业量产。Lewis 等人[38-39]开发出TiAlN/CrN/TiAlYN 纳米多层涂层,为钛合金加工提供了涂层解决方案。Y 元素在涂层生长过程中发生偏析,引起连续重新形核,产生明显的晶粒细化现象,TiAlN 单层涂层所具有的典型柱状晶结构向致密的等轴晶结构发展,涂层体系硬度提升;此外,高温氧化环境中,Y 的氧化物偏析在晶界处,抑制膜基结合处的Cr 离子与Fe 离子向涂层表层扩散以及O 元素向涂层内扩散,涂层抗氧化性能得到显著提升。与一般商用Al2O3涂层刀具相比,TiAlN/CrN/TiAlYN 涂层铣刀在高速干式切削钛合金时的切削温度为880 ℃,明显低于Al2O3涂层刀具切削加工时的1440 ℃。Y 元素的引入不仅降低了切削时的摩擦系数,还增强了涂层体系的化学惰性,避免基体元素与涂层元素反应形成非化学计量比的氮化物,抑制了冷焊以及积屑瘤的产生,加工过程中切削力显著降低,切削效率提升了4.5 倍。此外,TiAlN/CrN/TiAlYN 纳米多层涂层还成功应用于热成形模具领域(基体材料为ASTM A681 热作模具钢),在850 ℃服役工况下加工Ti 合金飞机起落架,能有效减少模具精密尺寸部位的磨损[36]。

针对航空铝合金(Al7010-T7651)与汽车铝合金(AlSi9Cu1)这两种典型的难加工材料,Luo[40]与Hovsepian[41]报道了ABSTMTiAlN/VN 涂层刀具在高速干式铣削加工中的优异表现,如图4 所示。与竞品相比,通过引入V 元素,TiAlN/VN 纳米多层涂层的氧化起始温度降低至500~600 ℃,由于氧化产物V2O5与AlVO4在干式滑动摩擦中具有固体润滑效果[42-43],可以显著降低刀具与工件之间的摩擦系数,切削力因此降低,粘刀现象与后刀面磨损也得到缓解。ABSTM技术中的电弧离子轰击刻蚀前处理工艺使TiAlN/VN涂层获得优异的膜基结合力,涂层刀具的抗粘着磨损性能提升,在切削过程中没有发生涂层剥落。TiAlN/VN 超晶格涂层与成分单层涂层相比,硬度与韧性显著提升,抗磨粒磨损性能得到增强,从而延长了涂层刀具的服役寿命[44]。

图4 ABSTM TiAlN/VN 涂层刀具的切削性能[44]Fig.4 ABSTM TiAlN/VN coated tool for milling aluminium alloy[44]: a) cutting 7010-T7651 aluminium alloy; b) cutting AlSi9Cu1 aluminium alloy

电镀作为传统金属表面防腐蚀技术,广泛应用于生产生活领域,但是日益严苛的环保标准使电镀过程中产生的废水处理成本大幅提升。考虑到物理气相沉积技术在生产过程中无废气与废水排放,符合绿色生产的发展趋势,Münz 等人[45]尝试以ABSTM技术制备CrN/NbN 纳米多层涂层(~4 μm),取代传统电镀Cr(~20 μm)涂层。CrN/NbN 纳米多层涂层不仅制备过程绿色环保,且力学性能与抗磨损性能较电镀Cr涂层显著提升;通过Nb 离子电弧刻蚀前处理,利用Nb 元素优异的化学稳定性,对基体形成一层致密的保护层,涂层的抗腐蚀性能得到增强。在乙酸/乙酸钠缓冲溶液中的动电位极化试验中,~4.5 μm 厚的ABSTMCrN/NbN 涂层抗腐蚀性能明显优于~20 μm 厚的电镀Cr 涂层。ABSTMCrN/NbN 涂层兼具优异的耐磨损与耐腐蚀性能,已在石油化工、汽车、纺织以及手术刀具等领域中部分取代硬质电镀Cr 涂层。

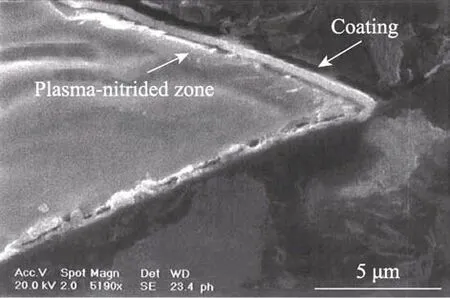

在ABSTM技术的基础上,豪泽涂层公司又引入等离子渗氮前处理工艺,增强刀具刃口强度[36],如图5 所示。目前,豪泽涂层公司的Nitrocoat 技术可以实现在同一台真空设备中,完成等离子体渗氮、CARC+电弧与DMS 溅射以及氮化物与DLC 的复合沉积。

图5 经过等离子渗氮处理的CrN/NbN 涂层外科手术刀截面SEM 形貌[36]Fig.5 Cross-sectional SEM image of plasma nitrided surgical blade with CrN/NbN nano-multilayer coating[36]

2 复合沉积技术在制备多元纳米复合刀具涂层中的应用

1995 年起,德国慕尼黑工业大学Veprek 及其合作者先后报道了多篇关于纳米晶/非晶复合结构的超硬涂层(硬度超过40 GPa)的研究成果,并提出了非晶包裹纳米晶的三维网状结构模型来解释纳米复合涂层的超硬机理[46-49]。TiSiN 涂层作为其中的典型代表,具有超高硬度、低摩擦系数以及良好的化学稳定性,在学术界引起广泛关注[50-52]。21 世纪初,TiSiN涂层主要通过等离子增强化学气相沉积[53]与磁控溅射[50,54]制备。韩国釜山国立大学的Kim 教授团队[55-59]在电弧离子镀沉积TiN 的同时,利用磁控溅射对Si靶进行共沉积,通过调节基体转架转速至25 rad/min,制备出具有纳米复合结构的硬质涂层,并报道了沉积工艺以及涂层中Si 元素含量对TiSiN 涂层的表面形貌、结构物相、力学性能、摩擦学行为以及切削性能的影响。TiSiN 涂层的表面粗糙度以及常温摩擦系数均随Si 含量(0at%~12.7at%)的升高而降低[55-56]。当Si 元素含量为7.7at%时,涂层获得最大硬度值45 GPa[55]。与TiN 电弧涂层相比,电弧/溅射复合TiSiN 涂层在力学性能以及抗摩擦磨损方面均显著提升,TiSiN 涂层刀具在高速干式铣削AISI D2(62 HRC)工具钢时表现出更长久的服役寿命以及更好的加工质量[59]。

鉴于此,本文针对多工艺路线柔性作业车间分批调度问题进行了研究,综合考虑机床能耗、消耗刀具、夹具产生的能耗和搬运设备能耗,以车间广义能耗最低和完工时间最小为目标,将柔性作业车间工件划分为若干个独立加工的子批量,并为子批量选择工艺路线,为工序选择机床、刀具和夹具,选择工件流转过程的搬运设备,同时合理安排工序在机床上的加工顺序,形成车间最优的调度方案。

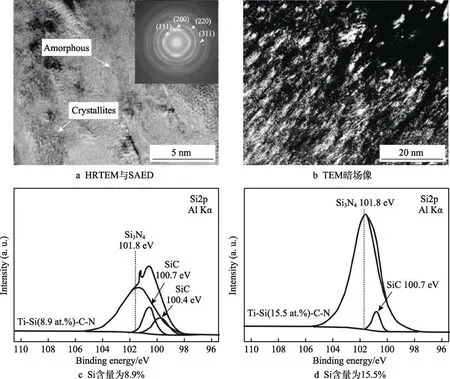

在电弧/溅射复合TiSiN 涂层的基础上,Kim 教授等人[61-63]又开发出TiAlSiN 与TiSiCN 涂层,希望进一步增强TiN 基涂层的高温抗氧化以及抗磨损性能。研究结果表明,当涂层Si 元素为~9%时,直径为~8 nm 的(Ti,Al,Si)N 纳米晶粒被非晶相的Si3N4均匀包裹,TiAlSiN 涂层的硬度和弹性模量达到最大值,分别为~55、~650 GPa。电弧/溅射复合TiAlSiN 涂层兼具TiAlN 涂层优异的高温热稳定性以及TiSiN 涂层的超高硬度,无论采用干式还是微量润滑(MQL)高速切削AISI D2(62 HRC)工具钢,复合涂层均表现出比TiAlN 电弧涂层更长的服役寿命以及更优异的加工质量。与TiAlSiN 涂层相似,TiSiCN 涂层中Si 含量为8.9at%时,同样表现出非晶相Si3N4/SiC 包裹(Ti,C)N 纳米晶的纳米复合结构,如图6 所示。在常温摩擦磨损实验中,TiSiCN 涂层中的Si3N4/SiC 非晶相能够与空气中的水分发生化学反应,生成SiO2或Si(OH)2自润滑摩擦氧化产物[64],涂层在保持~55 GPa 高硬度的同时,常温摩擦系数为~0.6,小于TiCN的~0.75 以及TiSiN 的~0.8[60]。

CrN 基作为过渡金属氮化物涂层的另一重要体系,不少科研团队报道了在CrN 涂层的基础上,通过添加新的成分组元,例如Ti[65-66]、Al[67-68]、B[69]、C[70-71]、Ta[72-73]等,进一步提升CrN 涂层的综合性能。Kim 教授团队将电弧/溅射复合沉积拓展至CrN 涂层体系,先后开发出CrSiN[74-75]与CrSiON[76-81]、CrCN[82]与 CrSiCN[83]、 CrAlN[84-86]与 CrAlSiN[85-86]以 及CrMoN[87-88]与CrMoSiN[87-88]等涂层体系,并成功应用于HBsC3(JIS)高强度黄铜铸件[89]以及AISI W1-8模具钢(52 HRC)[84]的高速干式精密微加工中。

与提升TiSiN 涂层性能的研究路线相似,Kim 教授团队首先研究了Si 含量对电弧/溅射复合CrSiN 涂层结构与性能的影响。当涂层中Si 元素含量达到9.3at.%时,CrSiN 涂层表现出非晶相Si3N4包裹CrN纳米晶粒的结构,受益于晶界强化机制与CrN 纳米晶粒的细化,涂层硬度达到最高值~34 GPa,涂层的摩擦系数则随着Si 含量的提升而降低[74],如图7 所示。在氧化实验中(800~1000 ℃,空气氛围),CrN涂层中的Cr 元素向外扩散,O 元素向内扩散,在涂层表面形成Cr2O3保护层;而CrSiN 涂层则发生Cr、Si 和N 元素向外扩散,O 元素向内扩散,固溶在CrN涂层中的Si 元素与非晶态Si3N4发生氧化,生成非晶态的SiO2,阻碍元素扩散,提升涂层氧化的激活能,增强抗氧化性[75]。在高硬度、低摩擦系数与出色抗氧化性能的共同作用下,CrSiN 涂层刀具表现出优异的高速干式切削性能。作者曾与Kim 教授合作,分别就氮气分压、基体偏压以及磁控溅射Si 靶运行功率三项沉积工艺参数对电弧/溅射复合CrSiN 涂层纳米复合结构的影响进行了研究,并分别从热动力学以及分子动力学两方面对涂层纳米复合结构的演变机制进行分析[90-91]。

图6 TiSiCN 涂层TEM 图像以及Si2p XPS 图谱[60]Fig.6 TEM image and Si2p XPS of TiSiCN coating[60]: a) HRTEM and SAED; b) TEM dark field image; c) Si content is 8.9%; d)Si content is 15.5%

图7 Si 含量对电弧/溅射复合沉积CrSiN 涂层硬度与摩擦学性能的影响[74]Fig.7 Effect of Si content on hardness (a) and tribological properties (b) of CrSiN coatings prepared by arc/sputtering[74]

随后,作者与Kim 教授团队继续合作,在电弧/溅射复合CrSiN 涂层的基础上,通过复合技术制备高性能氮氧化物涂层[81]。通过总结前人的研究成果,发现在纳米复合结构涂层中,杂质成分的含量对涂层硬度具有显著影响[92]。Ma 等人[93]报道了nc-TiN/a-Si3N4涂层中的O 元素含量从0.2at%升至1at%~1.5at%,涂层硬度从45~55 GPa 下降至30 GPa。过渡金属氧氮化物涂层由于金属键、共价键与离子键的共同作用,与过渡金属氮化物在涂层结构上呈现出显著区别,通过控制O 元素的含量,可以在力学性能以及化学稳定性等方面获得特殊优势[76-80]。CrSiON 涂层中O 元素含量为16at%时,形成CrN 纳米晶被非晶SiO2和Si3N4两相包裹的纳米复合结构,如图8 所示。此时涂层硬度达到最高值~47 GPa,且表现出低摩擦系数(~0.22)与优异的抗磨损性能。当O 元素含量高于25at%时,CrSiON 涂层中开始出现Cr2O3晶体,晶粒尺寸增大,导致涂层硬度开始下降。

图8 CrSiO(16at%)N 涂层的TEM 图像[81]Fig.8 TEM images of the CrSiO(16at.%)N coating[81]

3 复合沉积技术在制备多元纳米多层刀具涂层中的应用

电弧/溅射复合沉积技术不仅在学术界引起广泛关注,不少企业也相继推出电弧/溅射复合商用涂层产品,提升自身市场竞争力。日本神户制钢所(Kobelco)于2002 年以旗下AIP®-S40 电弧镀膜机为平台,开发出电弧/溅射复合镀膜机(Kobelco AIP®+UBMS®hybrid coater)[95],结构如图9 所示。神户制钢所工程师Yamamoto 与加拿大麦克马斯特大学研究学者Fox-Rabinovich[96]合作,利用磁控溅射靶材选择宽泛的优势,通过电弧/溅射复合沉积,在传统电弧单层涂层(TiAlN 与CrN)中引入新的组元(SiNx与BCN),组成纳米多层结构,制备出具有优异性能的超晶格涂层,并确定了电弧/溅射复合沉积的基本工艺参数。

图9 神户制钢所电弧/溅射复合镀膜机结构示意图[95]Fig.9 Schematic diagram of Kobelco AIP®+UBMS® hybrid coater[95]

除了通过电弧/溅射复合制备CrN 基氧氮化物涂层,Kim 教授团队还分别通过掺杂C[82]、Al[84-86]与Mo[82,94]元素对CrN 涂层进行固溶强化,改善涂层的力学性能以及抗磨损性能。其中,C 元素来自反应气体CH4。Al 和Mo 靶材由于难以被电弧离子镀直接沉积,因此通过磁控溅射与电弧Cr 靶进行复合沉积制备涂层。首先调节反应气体CH4的流量以及磁控溅射的运行功率,优化涂层中的成分比例,制备出高性能的CrC(20at%)N[82]、CrMo(21at%)N[82,94]与CrAl(31.5at%)N[84-86]涂层。在此基础上,通过电弧/溅射复合沉积,向涂层中添加Si 元素,形成纳米复合结构,制备出兼具高硬度与耐磨减摩特性的CrSi(9.2at%)C(20at%)N[83]、CrMo(21at%)Si(12.1at%)N[87-88]以及CrAl(31.5at%)Si(8.7at%)N[85-86]涂层,为HBsC3(JIS)黄铜铸件[89]以及AISI W1-8(52 HRC)模具钢[84]的高速干式精密微切削加工提供了涂层解决方案。

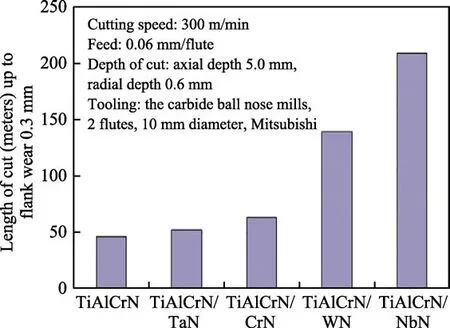

基于电弧/溅射复合沉积靶材成分选择宽泛的优势以及超晶格涂层优异的力学性能[97]与高温性能[98-99],Yamamoto 与Fox-Rabinovich[100-101]提出了具有摩擦自适应性的纳米多层涂层设计理念,即涂层在切削服役过程中不仅能够生成具有保护性的氧化膜,且氧化产物兼具一定的润滑性,从而提升涂层刀具的切削性能。基于该理念,两位研究者在TiAlCrN 电弧涂层的基础上,通过磁控溅射沉积电弧难沉积的W 靶与Nb靶,引入WN 溅射层与NbN 溅射层,制备出具有摩擦自适应性的TiAlCrN/WN[102]与TiAlCrN/NbN[103]纳米多层涂层,并成功应用于铣削H13 工具钢(55~57HRC),如图10 所示。

图10 TiAlCrN 基纳米多层涂层刀具与TiAlCrN 单层涂层刀具切削寿命的对比[103]Fig.10 Comparison of tool life between TiAlCrN-based nano multilayer coatings and TiAlCrN monolithic coating[103]

镍基Inconel 718 高温合金具有出色的高温强度和韧性以及低热导率,在切削过程中易产生加工硬化与“粘刀”现象,刀具承受大量的切削热而快速失效,是一种典型的难加工材料[104]。Yamamoto 与 Fox-Rabinovich[105]基于摩擦自适应涂层的设计理念,针对Inconel 718 高温合金的干式切削制备AlTiN/Cu 纳米多层涂层。一方面利用纳米多层结构的界面阻碍晶格热传导,使切削热主要被切屑带走,沿涂层表面至刀具的纵向传递被削弱,避免刀具基体因高温软化引起失效;另一方面,Cu 溅射层作为金属润滑剂,能够有效降低涂层刀具切削时与工件之间的摩擦系数[106]。然后,再通过优化纳米多层涂层的调制周期与调制比,获得优异的力学性能以及抗磨损性能,从而显著提升涂层刀具的切削性能[104],如图11 所示。两位研究者关于电弧/溅射复合沉积以及摩擦自适应涂层的研究成果被神户制钢所成功转化为商用刀具涂层,后续又推出TaAlSiN/NbTaAlSiBN 与TiNbAlSiN/ TiNbAlSiBN等一系列电弧/溅射复合沉积纳米多层涂层,为高硬度模具钢与镍基高温合金等难加工材料提供不同的涂层解决方案。

图11 AlTiN/Cu 涂层刀具切削Inconel 718 高温合金的后刀面磨损曲线[104]Fig.11 Flank wear curves of AlTiN/Cu coated tools during machining of Inconel 718 superalloy[104]

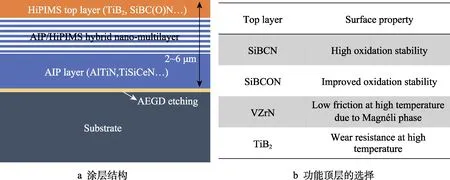

欧瑞康巴尔查斯(Oerlikon Balzers)完成对苏尔寿美科(Sulzer Metco)的收购后,在电弧/溅射复合沉积领域表现出显著的技术优势[107]。其核心技术包括Scalable Pulsed Power Plasma(S3p)以及High Ionization Triple(HI3)。S3p 为电弧离子镀与高功率脉冲磁控溅射复合沉积技术,兼具电弧离子镀与磁控溅射两种技术各自的优势,能够制备出高表面质量、结构致密的高性能硬质涂层,即BALIQ®涂层系列(目前尚未进入中国市场)。同时由于高功率脉冲磁控溅射的脉冲宽度、脉冲波形以及电流密度均可独立调节,所以S3p 技术具有丰富的工艺可拓展性。在S3p的基础上,欧瑞康巴尔查斯通过加入电弧增强辉光放电(Arc-enhanced glow discharge, AEGD)刻蚀工艺[108-110]以及柔性化的涂层结构设计(见图 12a),依托METAPLAS DOMINO 设备平台,组成HI3 技术,为其客户提供高性能复合沉积涂层。

相较于传统电弧离子镀或高功率脉冲磁控溅射制备的单层涂层,通过HI3 技术制备的复合纳米多层涂层在力学性能、抗氧化性能以及切削性能等方面均得到显著提升。复合沉积技术拓宽了靶材成分的选择范围,面对不同的服役工况,HI3 技术可以针对性定制设计顶层成分,如图12b 所示。以SIBONICA 涂层系列为例,SiBCN 涂层硬度可以达到27~35 GPa,残余应力仅为(−1.5±0.5) GPa,高温下具有出色的热稳定性、抗氧化性(氧化起始温度为1400~1700 ℃)以及低热导率,适合作为刀具表面防护涂层[111-115]。研究人员通过HI3 技术复合沉积AlTiN(电弧离子镀)与SiBCN 涂层(高功率脉冲磁控溅射),实现了涂层从底层的柱状晶到复合沉积区域的纳米晶,再到功能顶层非晶的结构过渡。AlTiN/SiBCN 涂层兼顾高硬度与强韧性,与竞品相比,在切削难加工材料时具有显著的寿命优势,如图13 所示。

图12 HI3 技术Fig.12 The HI3 technology: a) structure of the coatings; b) various options for top function layer

图13 SIBONICA(AlTiN/SiBCN)涂层与竞品的切削寿命对比[116]Fig.13 The cutting lifetime comparison between SIBONICA(AlTiN/SiBCN) coatings and competitions[116]

欧瑞康巴尔查斯与奥地利维也纳技术大学的Mayrhofer 教授课题组合作,在电弧/溅射复合涂层沉积领域取得了突出的研究成果。与Yamamoto 与Fox-Rabinovich 提出的摩擦自适应性纳米多层涂层的设计理念相似,Mayrhofer 教授课题组的研究人员[117-118]基于生产实践,总结出涂层刀具在现代高速干式切削加工中的主要失效形式为磨粒磨损、粘着磨损、摩擦氧化磨损以及表面涂层失效所引起的刀具后刀面磨损与前刀面月牙洼磨损,因此设计具有高温自润滑特性的涂层成为延长涂层刀具服役寿命的关键。MoSiB涂层(Mo 含量超过50at%)兼具优异的高温自润滑、抗氧化以及热稳定性,TiAlN 涂层则表现出优异的力学性能、高温热稳定性以及抗氧化性能。在总结前人关于MoSiB 涂层以及纳米多层涂层研究成果的基础上,Riedl 等人[119]提出了具有主层/功能层结构的电弧/溅射复合纳米多层涂层的设计理念,如图14 所示。其中主层为电弧离子镀制备的TiAlN,作为纳米多层涂层的骨架,提供主要的力学性能、热稳定性与抗氧化性;磁控溅射沉积的MoSiB 作为功能层,通过自身非晶的特性使TiAlN 涂层的柱状晶在连续生长过程中被打断而重新成核,提升涂层结构的致密性,抑制高温环境中O 元素沿柱状晶界向涂层内扩散,增强了涂层的抗氧化性。

图14 TiAlN 电弧主层与MoSiB 溅射功能层组成的纳米多层涂层[120]Fig.14 Multilayer design consisting of the main layer of TiAlN AIP sublayer and the functional layer of MoSiB DCMS sublayer[120]

为了使涂层同时具备优异的力学性能、高温热稳定性以及抗氧化性能,Koller 等人[121-123]采用电弧/溅射复合沉积,制备了TiAlN/TaAlN 以及TiAlTaN/TaAlN纳米多层涂层,并通过改变TiAlTa 电弧靶材的成分比例与TaAl 溅射靶的运行功率,来控制涂层体系中的Ta 含量。磁控溅射沉积的Ta0.77Al0.23N 与Ta0.57Al0.43N单层涂层中均存在六方AlN 相,通过纳米多层结构,以面心立方结构的TiAlN 与TiAlTaN 电弧层为模板,TaAlN 溅射层即使在高Ta 含量下,也能实现共格外延生长,纳米多层涂层不仅表现出单一立方相结构,且柱状晶尺寸减小,微观结构较电弧单层更加致密。在1000~1100 ℃真空退火实验中,TiAlN/TaAlN 以及TiAlTaN/TaAlN 纳米多层涂层均表现出优异的高温力学性能。在850 ℃和950 ℃等温氧化实验中(实验时间25 h),调制周期为40 nm 的TiAlTaN/TaAlN 纳米多层涂层表现出最优的抗氧化性能。这是因为该调制周期的涂层中Ta/Ti 的比例为0.29,最接近文献报道的最优值1/3[124]。在保持纳米多层涂层单一立方相结构的基础上,Ta 含量的提升可以促进Al 固溶在TiO2氧化物中,在高温氧化过程中直接生成热力学稳定的金红石结构TiO2,而非优先生成亚稳态的锐钛矿结构TiO2,再随氧化温度的升高,转变为热力学稳定的金红石结构。Ta 元素的引入避免了TiO2相变过程中由于密度与热膨胀系数的变化,导致体积膨胀对最表层结构致密的Al2O3氧化层的破坏,使O 元素无法通过破裂的氧化层缝隙向涂层内扩散,从而提升涂层体系的高温抗氧化性。

我国在电弧离子镀/磁控溅射复合沉积领域的研究起步时间较早。20 世纪90 年代初,航天部511所[125]开发出电弧/磁控溅射多功能镀膜机以及IPG镀膜工艺(TiN/TiAuN/Au 多层复合涂层),并应用于装饰镀膜领域。核工业西南物理研究所[126]于2005 年成功研发出柱状电弧/中频双极脉冲磁控溅射多功能复合镀膜机,通过复合沉积技术制备的TiCN 涂层在高速钢刀具、H13 模具钢以及钛合金高尔夫球杆上均取得较好的使用寿命。天津师范大学的刘野[127]采用Ti 靶(电弧离子镀)与C 靶(磁控溅射)进行共沉积,通过调节直流叠加脉冲偏压工艺,获得兼具高硬度与优异表面质量的TiCN 涂层。Zou 等人采用电弧离子镀/中频脉冲磁控溅射复合沉积技术,先后制备出高硬度与高表面质量的CrSiN[128]以及TiSiN[129]纳米复合结构涂层,并对涂层的微观结构与抗磨损性能进行了详细的分析表征。山东大学李士鹏等人[130]采用电弧离子镀/中频磁控溅射复合工艺制备了TiSiN涂层刀具,在45 淬火钢干式切削中获得了较好的切削性能。

东北大学的张以忱博士[131]通过电弧离子镀/磁控溅射复合沉积工艺,制备出DLC/Ti(C,N)与DLC/(Ti,Al)N 系列硬质复合涂层,将DLC 涂层的自润滑以及耐腐蚀性能与Ti(C,N)、(Ti,Al)N 硬质涂层的优异力学性能有机结合,并通过电弧轰击前处理以及多层梯度结构设计,提升了膜基结合强度,降低了涂层内应力。中国地质大学的陈新春[132]以及大连理工大学的王明娥博士[133]均采用电弧离子镀/磁控溅射复合沉积获得高性能DLC 复合涂层。中科院宁波材料所[134-135]近年来开发了电弧复合磁控溅射技术,制备了高温抗氧化以及耐腐蚀的MAX 相涂层,并取得一系列研究成果。

表1 根据成分与结构的不同,列出了典型电弧/溅射复合刀具涂层的硬度及其应用。从表1 可以看出,面对高硬度模具钢、钛合金以及镍基高温合金等典型难加工材料,电弧/溅射复合刀具涂层凭借自身优异的力学性能,实现了刀具切削性能的显著提升。通过回顾复合沉积技术的发展历程,可以看出该技术主要由外国学者与商用涂层公司主导与推动,国内虽然在复合沉积技术设备硬件与涂层工艺研发方面起步较早,但研究内容主要集中在涂层的微观结构、力学性能、抗磨损以及耐腐蚀性能,而用于高速干式切削加工的刀具涂层报道相对较少,与国外高性能刀具涂层的研究水平仍有差距。先进切削技术的发展与应用对刀具涂层的力学性能、韧性、高温抗氧化以及耐磨减摩性能提出了更高的要求,而刀具涂层性能的提升需要从材料设计与制备技术两方面进行推动。通过材料微结构设计,获得纳米多层结构与纳米复合结构,均能使PVD 涂层获得“超硬”或“超韧”效应,是目前刀具涂层领域的研究热点。电弧/溅射复合沉积技术则突破了单一PVD 涂层沉积技术的工艺限制,可以获得不同沉积技术的组合优势。与传统单一电弧离子镀制备的纳米多层涂层相比,电弧/溅射复合沉积可选用的靶材成分更加广泛,不仅可以使涂层获得多组元优势,带来高温抗氧化以及耐磨减摩性能的提升,还能通过引入非晶层打断电弧层柱状晶的连续生长,使涂层结构更加致密,实现硬度与韧性的协同改善。由于电弧/溅射复合沉积刀具涂层通常将电弧层作为主要功能层,与单一磁控溅射制备的纳米多层相比,电弧层在沉积速率、硬度以及膜基结合力等方面具有明显优势。对于纳米复合结构的刀具涂层而言,以TiSiN 涂层为例,电弧/溅射复合沉积能够分别独立控制电弧Ti 靶与溅射Si 靶的沉积参数,方便控制涂层中纳米晶TiN 与非晶SiNx的成分比例,避免TiSi 靶材在涂层制备过程中由于元素离化率的不同或者优先溅射等问题,造成沉积涂层与靶材的元素比例出现偏差。电弧/溅射复合沉积技术的发展不仅推动了PVD 涂层沉积技术的进步,同时进一步拓宽了涂层材料设计的工艺参数窗口,尤其是在纳米多层结构与纳米复合结构涂层的制备上,较单一沉积技术具备更明显的优势。

表1 典型电弧/溅射复合沉积刀具涂层的硬度与应用Tab.1 The hardness and application of typical AIP/MS hybrid tool coatings

作者所在的课题组为适应现代高速干式切削技术的发展,基于纳米多层涂层组元多样性以及超晶格效应等特性,开发了电弧离子镀/磁控溅射复合沉积技术,通过结合涂层材料微结构设计与发展PVD 沉积技术,以具有优异热稳定性、力学性能以及较高抗氧化性的AlTiN 涂层为基础,制备出高硬度、高结合力以及内应力可控的电弧/溅射复合AlTiN 涂层[136]以及复合AlTiN/AlCrN 涂层。制备了厚度为~3 μm 的电弧/溅射复合AlTiN 涂层车刀(简称H-AlTiN-3),对316L 奥氏体不锈钢与QT600-3 球墨铸铁这两种难加工材料进行干式切削,并与目前国内市场上某知名涂层企业的电弧AlTiN 涂层刀具(简称B-AlTiN,涂层厚度~3 μm)进行切削性能对比,从图15 中可以看出,复合沉积AlTiN 涂层刀具在难加工材料的高速干式切削中表现出显著的抗磨损优势。

图15 AlTiN 涂层刀具连续车削的后刀面磨损曲线Fig.15 The flank wear curve of AlTiN coated inserts during continuous turning (a) 316Ll stainless steel and (b) QT600-3 nodular cast iron

4 总结与展望

伴随着我国从制造业大国向制造业强国转型,高档数控机床与机器人、航空航天装备、先进轨道交通设备、节能与新能源汽车等行业快速发展,涉及到大量难加工材料的使用以及先进切削加工技术的运用,这对切削刀具的服役性能提出了更高的要求。通过回顾电弧/溅射复合沉积技术的发展历史,可以看出与单一沉积技术相比,复合沉积能够组合电弧离子镀离化率高、膜基结合力强与磁控溅射靶材成分选择广泛、内应力可调的技术优势,规避单一沉积技术的固有缺陷,并可通过纳米多层以及纳米复合结构设计,获得高性能的硬质涂层,从而显著提升刀具的切削性能。面对不同的难加工材料,电弧/溅射复合沉积技术能够实现对涂层成分与结构的定制化设计,提升切削加工效率。但是需要指出的是,无论是技术开发,还是涂层的商用化推广,国外研究机构与涂层公司均处于领先地位。针对高硬度模具钢、奥氏体不锈钢以及球墨铸铁等一系列难加工材料,国内的相关企业尚缺乏电弧/溅射复合沉积刀具涂层的解决方案。虽然国内电弧/溅射复合沉积技术的发展起步时间较早,但应用于先进切削加工的刀具涂层的研究报道较少,无论是学术研究,还是工业产品,与国外高性能刀具涂层相比仍有差距。在实际生产应用中,受限于复合沉积工艺的复杂性,探索稳定可靠的制备参数需要较多的理论基础和大量的前期工作积累,例如沉积气氛会影响靶材“毒化”程度和沉积速率,从而改变纳米多层涂层中的调制结构及其力学性能,客观上限制了电弧/溅射复合沉积技术的大规模推广与应用。此外,针对电弧/溅射复合沉积技术的基础研究,仍有诸多问题需要关注与解决:一是纳米多层结构中电弧层与磁控层之间界面生长机制及其界面结构与使用性能的相关性,目前依旧缺乏深入的研究报道;二是当两种沉积技术共同使用时,不同阴极产生的等离子体之间的相互影响机制尚不明晰。