时效工艺对新型铝合金超厚板组织与性能的影响

2021-06-05张新全臧金鑫邢清源伊琳娜戴圣龙

张新全, 臧金鑫, 邢清源, 伊琳娜, 鲁 原, 戴圣龙

(1.航空工业第一飞机设计研究院,西安 710089;2.中国航发北京航空材料研究院,北京 100095;3.北京市先进铝合金材料及应用工程技术研究中心,北京 100095)

A1-Zn-Mg-Cu系铝合金具有高比强度和良好的综合性能,在国民经济和国防军工方面占有十分重要的地位,是世界各国航空、航天及军事领域不可或缺的结构材料[1]。随着武器装备强烈的减重需求,迫切需要采用大型整体构件代替传统由螺栓紧固、焊接、铆接的复合结构,提高结构可靠性,并减少零件数量,降低制造成本。大型整体构件的制造需要大规格材料来保证,因而发展高性能大规格铝合金材料具有重要的意义。

在上述应用需求背景下,国内外针对大规格铝合金厚板全流程制备工艺开展了大量的研究,主要集中在7050、7085、2124、7A04等淬透性好的合金,研究主要集中在以下几个方面:合金成分与淬火速率等合金淬透性研究、热加工变形工艺优化设计与组织性能关系、热处理工艺与组织性能的关系、残余应力控制等。在合金淬透性方面[2-4],有学者采用末端淬火实验研究合金的淬透性[3],有学者通过建立预测淬火过程中晶界和晶内析出相演变的淬火析出模型,并利用该模型研究成分对淬火析出行为的影响[4],研究结果表明,提高Zn/Mg比、降低Cu含量、适当提高淬火冷却速率,可有效提高合金的淬透性。大规格厚板厚度大,不同厚度部位性能不可避免的存在不均匀性,为尽可能消除不同厚度性能差异,国内外研究了先进的热加工变形工艺[5-7],如异步轧制、差温轧制等对大规格厚板组织性能的影响,研究结果表明,采用异步轧制、差温轧制可有效提高不同厚度部位性能均匀性,提高板材高向性能。固溶、时效等热处理工艺是实现大规格厚板最终性能调控的手段,针对不同的合金,研究固溶、时效[8-14]工艺对板材组织、性能的影响,得到了合金适宜的热处理工艺参数;针对大规格厚板的特性,部分研究者研究了非等温时效工艺[12-14]对板材性能的影响,研究结果表明,非等温时效工艺可使合金获得更优异的综合性能,且减少工艺耗时。在残余应力控制方面,有学者通过有限元模拟研究了预拉伸变形量与残余应力的关系[15],结果表明,适当控制预拉伸变形量可有效消除残余应力。

目前国内工程化成熟应用的高性能铝合金厚板最大厚度为200 mm(7050-T7451厚板),随着武器装备整体构件尺寸日渐增大,急需开发厚度200 mm以上、性能不低于200 mm规格7050-T7451铝合金厚板,以实现高性能大规格构件的整体制造。本工作针对自主研发的厚度 230 mm的铝合金超厚板开展二级时效工艺研究,着重研究时效制度对电导率、室温拉伸、断裂韧度及组织的影响。

1 实验材料与方法

实验采用的合金为东轻公司生产的230 mm规格超厚板,合金成分如表1所示,试样原始状态为固溶态,固溶制度为465 ℃/4 h+470 ℃/2 h,水冷;双级时效工艺参数为:一级时效120 ℃/6 h,二级时效温度155~175 ℃,时效时间0~36 h,空冷。所有电导率、硬度、室温拉伸、断裂韧度试样在板材1/4厚度处取样,电导率试样尺寸为50 mm × 50 mm ×10 mm,硬度试样尺寸为50 mm × 50 mm × 10 mm,横向拉伸试样毛坯尺寸为20 mm× 20 mm × 120 mm,L-T向断裂韧度试样毛坯尺寸为35 mm × 80 mm ×80 mm。时效处理在循环鼓风干燥箱中进行,炉温精度为 ± 2 ℃。

表1 实验用合金成分(质量分数/%)Table 1 Chemical composition of the experimental alloy(mass fraction/%)

硬度实验在万能硬度计上进行,实验过程按GB/T 230.1—2018进行;电导率实验采用Sigmatest 2.069电导率仪,实验过程按GB/T 12966—2008进行;室温拉伸实验在Instron 5887电子万能试验机上进行,实验过程按GB/T 228.1—2010进行;断裂韧度实验在MTS试验机上进行,实验过程按GB/T4161—2007进行。用MTP-1双喷电解减薄仪制备透射电镜试样,电解液为硝酸∶甲醇=1∶3。透射观察在JEM-2000FX型分析电镜上进行。

2 结果与分析

2.1 不同二级时效制度下合金的性能

2.1.1 不同二级时效制度下合金电导率和硬度

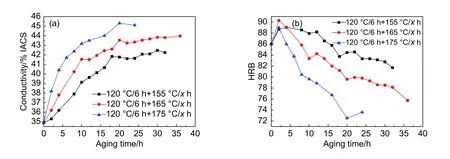

图1为一级时效工艺120 ℃/6 h,不同二级时效工艺处理后铝合金超厚板的硬度与电导率变化曲线。从图1(a)可以看出,合金的时效响应很快,随着时效温度的升高和时效时间的延长,合金的电导率不断升高;在同样的二级时效时间下,二级时效温度升高,电导率增加幅度增大。

从图1(b)可以看出,合金的硬度呈现出与电导率相反的变化趋势,在不同的温度下,硬度变化趋势略有差异。165 ℃、175 ℃条件下,时效2 h硬度达到峰值,随着时效时间的延长,合金的硬度不断降低;155 ℃条件下,时效12 h左右硬度达到峰值,而后随着时效时间的延长,合金的硬度降低。在同样的二级时效时间下,二级时效温度升高,硬度降低幅度增大。

图1 不同二级时效工艺处理后铝合金超厚板的电导率和硬度变化曲线 (a)电导率;(b)硬度Fig. 1 Conductivity and hardness curves of aluminum alloy plate at different ageing processes (a)conductivity;(b)hardness

2.1.2 不同二级时效制度下合金力学性能

根据图1的实验结果,175 ℃二级时效条件下,随着时效时间延长,合金硬度迅速降低,表明该温度下合金时效响应过快,工艺窗口窄,不适合于工业化生产。研究155 ℃、165 ℃条件下二级时效不同时间,合金横向室温拉伸和L-T向断裂韧度,实验结果如图2~图3所示。

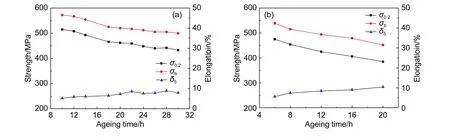

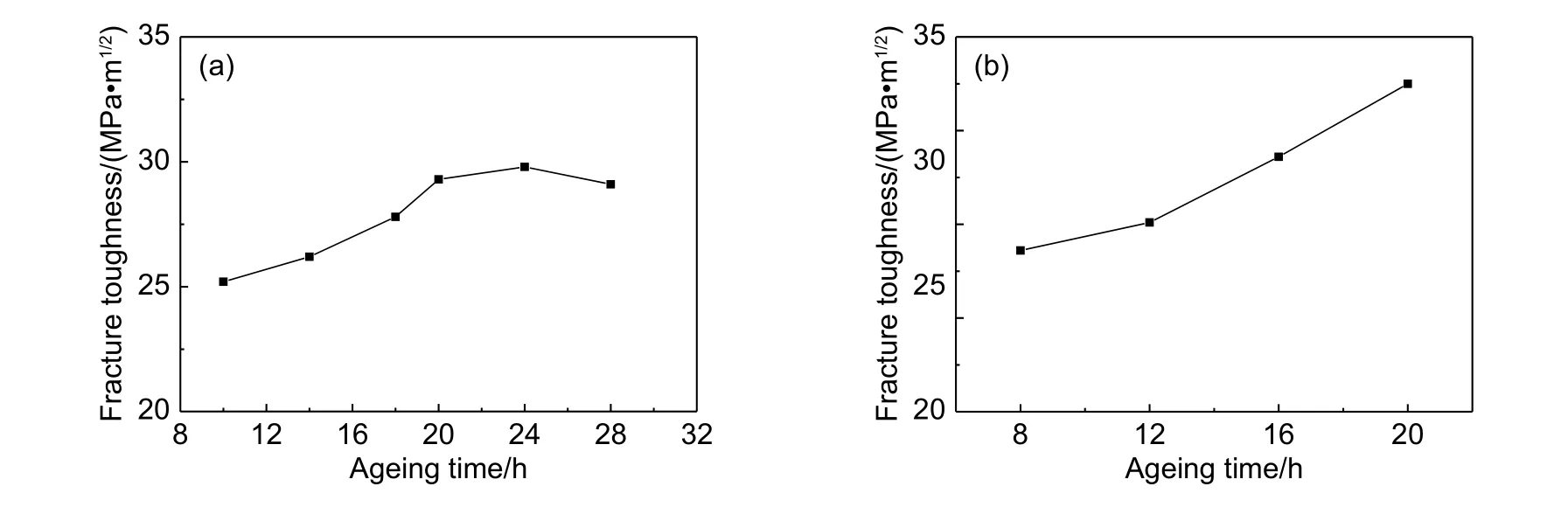

从图2可以看出,合金屈服强度、抗拉强度变化趋势与图1(b)相同。从图2和图3可以看出,155 ℃条件下,时效10~18 h,随着时效时间延长,合金的强度不断降低,伸长率和断裂韧度略有升高;时效18~30 h时合金的强度和断裂韧度均趋于稳定;165 ℃条件下,时效6~20 h,随着时效时间的延长,合金强度不断降低,伸长率和断裂韧度升高。对比图2不同温度下的时效曲线可看出,在同样的时效时间下,时效温度越高,合金强度越低。

图2 不同二级时效工艺处理后合金的室温拉伸性能 (a)T=155 ℃;(b)T=165 ℃Fig. 2 Tension properties of aluminum alloy plate at different ageing processes (a)T=155 ℃;(b)T=165 ℃

200 mm 7050-T7451厚板的横向室温拉伸屈服强度、抗拉强度和伸长率指标分别为469 MPa,410 MPa,5%,L-T向断裂韧度指标为25 MPa•m1/2,综合考虑合金的强度和断裂韧度,确定适合的二级时效制度为155 ℃/20~28 h,优选制度为155 ℃/24 h,在此条件下,合金的屈服强度、抗拉强度和伸长率分别为512 MPa,448 MPa,7.6%;断裂韧 度 为29.8 MPa•m1/2;电导率为41.6%IACS。

2.2 不同二级时效制度下合金的组织特征

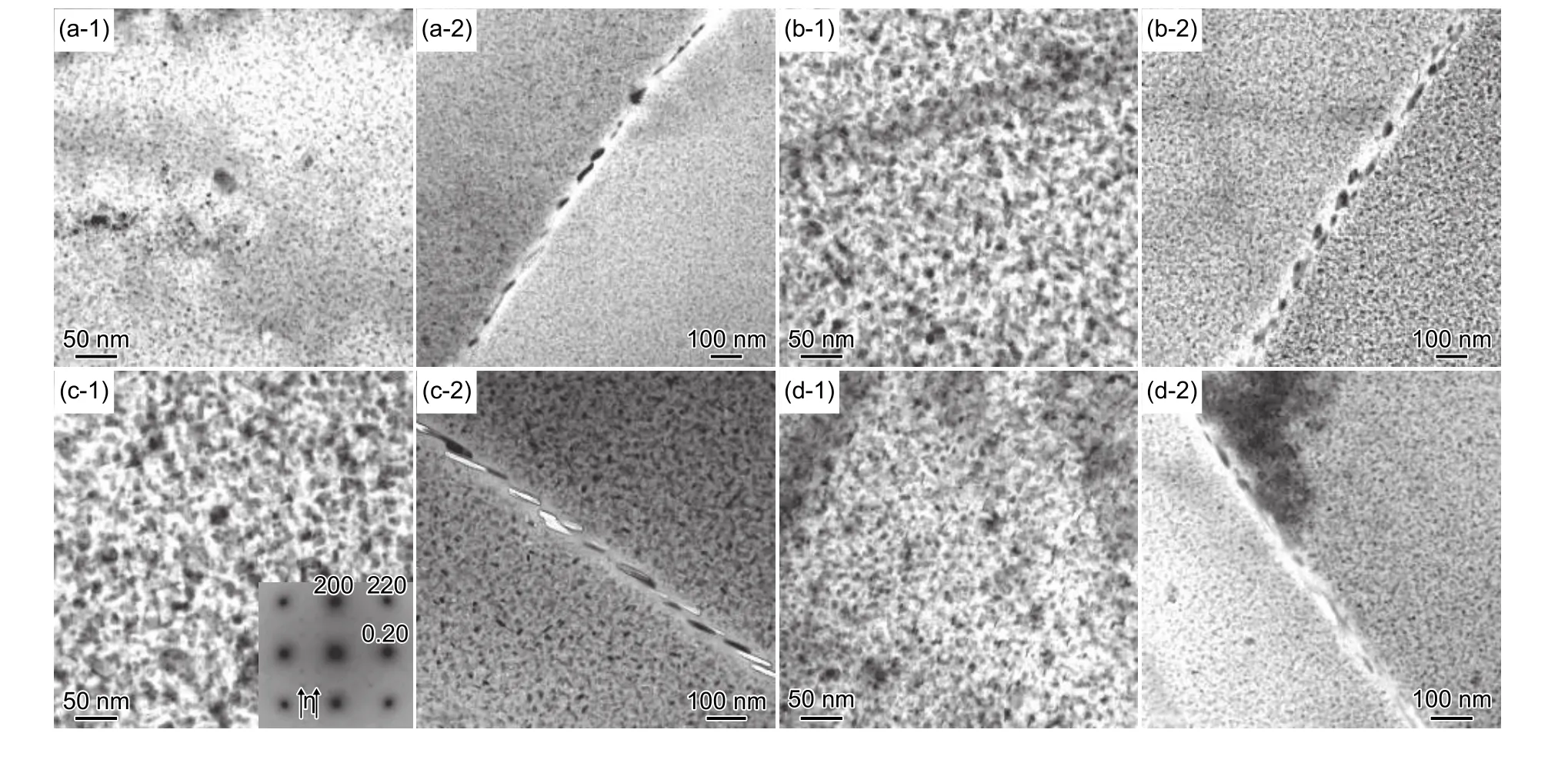

图4为不同二级时效制度下 < 001 > 带轴附近满足{111}双光束条件下拍摄的透射组织。

时效时间12 h,时效温度为155 ℃时(图3(a)),晶内析出相以均匀分布细小η'相和η相为主,晶界无析出带较窄。随着时效温度升高到165 ℃(图3(b))、175 ℃(图3(c)时,晶内析出相明显粗化,析出相间距变小,晶内析出相以η相为主;晶界平衡η相的尺寸更加粗大,间距变大,此外可以观察到晶界无沉淀析出带宽度变大。

对比155 ℃条件下,不同时效时间的透射组织可以看出,时效时间从12 h(图3(a))向24 h(图3(d))延长,晶内η'相和η相尺寸随着时效时间延长发生轻微长大,析出相数量密度增加,间距略有增大;晶界处析出相形貌变化不大仍为短粗棒状形态,断续程度增加,此外晶界无沉淀析出带的宽度变化不明显。

2.3 分析与讨论

2.3.1 二级时效制度对合金析出行为的影响

本研究的铝合金超厚板在不同的二级时效制度下,主要的析出相为针状的η'相和棒状的η相。随着时效温度的升高,η'相的体积分数逐渐减少,η相的比例不断增大。

从热力学角度来讲析出与长大需要一定的驱动力。析出相的析出和长大与时效温度密切相关,时效温度越高,析出相析出和长大的驱动力越大,析出相的形核析出越快,析出相密度越大,长大越明显,析出相尺寸越大。这与图3的观察结果相符,在175 ℃时效12 h时,η相的密度和尺寸最大。165 ℃时效12 h析出相的密度和尺寸明显大于155 ℃时效24 h,说明时效温度是影响析出相析出和长大的主要因素。

图3 不同二级时效工艺处理后合金的断裂韧度 (a)T=155 ℃;(b)T=165 ℃Fig. 3 Fracture toughness of aluminum alloy plate at different ageing processes (a)T=155 ℃;(b)T=165 ℃

2.3.2 二级时效制度对合金性能的影响

电导率作为合金耐腐蚀性能的一个重要判据,与合金的抗应力腐蚀性能密切相关。本研究的合金在不同的二级时效温度下随着时效时间的延长,电导率不断升高。电导率的变化主要与基体内溶质的固溶程度及共格脱溶相周围的应变能大小相关。在不同的二级时效制度下,合金内不断有与基体半共格的η'相和非共格的η相析出(图4),基体的固溶度下降,因而合金的电导率不断升高,并且二级时效温度越高,析出相析出越快,基体加速贫化,因而电导率上升幅度越快(图1(a))。本研究的合金在优选的T74二级时效制度下电导率达41.6%IACS,7050-T7451厚板电导率一般为40%IACS左右,这主要与合金化程度有关,本研究的合金总合金化元素含量达11.3%(质量分数,下同),7050厚板(Al-6.2Zn-2.2Mg-2.3Cu)中限水平总合金化元素为10.7%,合金化程度越高,基体中的固溶度越高,因而时效析出时,时效响应越快,电导率值越高。

图4 不同二级时效制度下合金TEM组织 (1)晶内;(2)晶界 (a)155 ℃/12 h;(b)165 ℃/12 h;(c)175 ℃/12 h;(d)155 ℃/24 hFig. 4 TEM microstructure of alloy ageing at different secondary ageing processes (1)matrix ;(2)grain boundary(a)155 ℃/12 h;(b)165 ℃/12 h;(c)175 ℃/12 h;(d)155 ℃/24 h

对于时效强化的合金,其强化效果主要受基体析出相的体积分数、大小和分布影响,其强化主要取决于位错与析出相质点间的相互作用。在一级时效状态下,合金晶内主要析出相为与基体共格的GP区及少量的η'相,此时析出相尺寸较小,且自身强度较弱,析出相可变形,位错主要以切过粒子的方式移动。过时效状态时,晶内主要析出相为η'相和η相,如图4所示,析出相尺寸较大,与基体不共格,位错无法切过它们,主要以绕过为主,变形机制从剪切转变为Orowan机制,析出相对强度的贡献与析出相的体积分数和析出相尺寸密切相关。在较高的时效温度下,在二级时效的起始阶段,析出相尺寸和密度迅速增大,因此,时效温度越高,硬度显著增大(图1(b));随着过时效的进行,析出相的体积分数基本保持不变,但析出相的尺寸不断增大(图4),因此,合金的强度不断降低(图2)。

在过时效过程中,合金断裂韧度的变化主要可以从晶粒内部和晶界处强度的变化来考虑。晶粒内部和晶界处强度的变化受晶内析出相尺寸、间距和密度、晶界析出相尺寸以及晶界无沉淀析出带宽度的影响。随着时效温度升高或者时效时间的延长,η′相向平衡相η相转变,晶内η相尺寸变大(图4);同时晶界平衡相也随之长大,晶界析出相之间的间距增大,断续现象更加显著(图4),无沉淀析出带的增宽,晶界弱化。晶内粗大η相的出现,导致基体和晶界的强度差降低,变形时,塑性流变较均匀;粗大的晶界析出相使滑移传递困难,晶界析出相之间间距较大,则断裂所需的临界应变大,不易在粗大的晶界析出相处形成微孔,从而过时效程度越大,断裂韧度越高(图3)。

3 结论

(1)新型铝合金超厚板适宜的T74二级时效制度为155 ℃保温24 h,此条件下合金横向的屈服强度、抗拉强度和伸长率分别为448 MPa、512 MPa、7.6%;L-T向断裂韧度为29.8 MPa•m1/2;电导率为41.6%IACS。此时主要的强化相为η'相和η相。

(2)时效温度是影响合金析出相密度和尺寸的主要因素,二级时效温度越高,析出相析出和长大的驱动力越大,析出相尺寸越大,电导率越高,强度越低。

(3)晶内析出相粗化、晶界析出相间距增大、晶界无沉淀析出带宽度增大等造成晶内与晶界强度差减小,是过时效状态下合金断裂韧度提高的主要原因。