锂离子电池发展现状及其在航空领域的应用分析

2021-06-05王超君彭思侃王继贤洪起虎刘佳让戴圣龙燕绍九

王超君, 陈 翔, 彭思侃, 王 晨, 王 楠,王继贤, 齐 新, 洪起虎, 刘佳让, 张 薇,葛 文, 戴圣龙, 燕绍九,*

(1.中国航发北京航空材料研究院,北京100095;2.中国航发北京航空材料研究院 石墨烯储能材料研究中心,北京100095;3.北京石墨烯技术研究院 电池材料事业部,北京 100094;4.北京航空航天大学 前沿科学创新研究院,北京100191;5.中国地质大学(武汉) 地质探测与评估教育部重点实验室,武汉 430074;6.中国地质大学(武汉)材料与化学学院,武汉 430074)

自从1903年怀特兄弟发明飞机以来,碳氢燃料一直被用来给飞机发动机提供动力[1-2]。随着航空行业的不断发展,更多的飞机、航线以及机场等航空设施与服务如雨后春笋般涌现出来,但是飞机的性能提升却十分有限,航空器每年都在排放大量的温室气体[3-6]。很多知名机构诸如欧洲航空研究咨询委员会(ACARE)也提出了减少温室气体排放的中长期规划及目标。截至目前,在汽车行业中,混动汽车与纯电动汽车的快速发展证实了通过引入电动推进系统可以有效减少温室气体的排放[7-9]。同时电动汽车产生的噪声也比传统汽车小很多。将内燃发动机与电动推进系统相结合或者纯电动推进系统应用在航空航天领域得到了广泛的关注与研究[6,10-14]。在众多储能设备中,锂离子电池由于其具有较高的比能量、良好的循环稳定性、较低的自放电、无记忆效应和绿色环保等优点,是航空航天领域最有应用前景的储能设备[15-21]。然而,不同于汽车行业,航空航天领域锂电池服役环境更加苛刻,因此该领域对锂电池提出了更高的要求,不仅要求具有更高能量密度、更高功率密度,同时要求具有更强低温耐受性和更好安全性能。航空航天锂离子电池亟待开发。致力于指明锂离子电池技术未来的突破口,本文详细阐释了锂离子电池的工作机理,系统总结了近年来锂离子电池的发展情况(包括正极材料、负极材料以及电解液材料)以及在航空航天领域的应用现状,指出了锂离子电池未来亟待解决的技术难题和发展方向。

1 锂离子电池的储能机理及特点

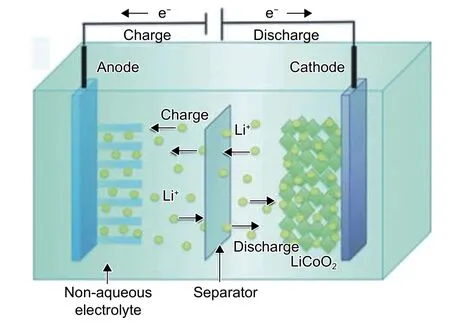

锂离子电池由四大主要部件构成,分别是正极、负极、电解液和隔膜。在充放电过程中,锂离子在电池正负极之间来回摇摆,所以锂离子电池也被称为摇椅型电池[22]。以石墨作为负极、LiCoO2为正极的电池为例,其工作机理如图1所示,充放电化学反应式为[23]:

图1 锂离子电池的储能机理图[24]Fig. 1 Energy storage mechanism of lithium-ion battery [24]

正极反应:

负极反应:

不同于其他种类电池,锂电池具有较高的能量密度、较长的循环寿命、较高的库仑效率、较小的自放电速率、较低的运行维修成本、较宽的工作温度范围和优秀的可靠性等优点[24-27],因此,锂电池具有很好的应用前景,尤其是在航空航天领域;但是,为了使锂电池能更高效地在这些领域得到应用,其能量密度、功率密度、抗低温性能、安全性和循环寿命等特性还需要进一步提升。世界范围内各个研究团队也正聚焦于正负极材料和电解液材料等方向,以期开发出性能优异的锂离子电池。

2 锂离子电池研究现状

2.1 正极材料研究现状

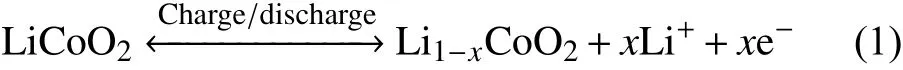

层状钴酸锂(LiCoO2)易于合成,并且具有良好的导电率、高振实密度和大比容量,成为了锂离子电池最常用的正极材料[28],但是这种材料价格高昂并且对环境危害较大,因此更多材料被研发出来,以期可以替代钴酸锂作为正极材料。如图2所示,采用层状LiNiO2作为正极材料的锂电池的比容量可以达到240 mAh•g–1[29],但是层状LiNiO2很难合成,而且首圈容量损失高达20%[30],加之其结构稳定性和化学稳定性不佳,导致了这种材料的循环寿命较差。尽管用其他金属(Mg、Mn 或者 Al)对镍进行部分取代可以相对缓解以上缺点,但还是很难使其完全符合商业化需求[31]。为了解决LiCoO2和LiNiO2存在的问题,研究人员将这两种材料相互复合掺杂,制备出了具有六方层状结构的固溶体(LiNi1−yCoyO2)。在这种化合物中,Co和Ni都处于氧化价态(3价)。当y值在0.2和1之间时,二价Ni杂质的形成可以得到有效抑制。因此,LiNi(1−y)CoyO2化合物具有非常稳定的层状结构。研究表明,这种正极材料的比容量高达180 mAh•g–1,展现出非常好的循环稳定性[32-33],因此,近些年LiNi1−yCoyO2受到广泛的关注。

图2 层状镍酸锂的充放电曲线和循环稳定性[32-33] (a)不同电位窗口下充放电曲线;(b)循环稳定性曲线;(c)首次与第10次充电曲线Fig. 2 Charge/discharge curves and cycling stability of layered LiNiO2[32-33] (a)charge/discharge curves at different voltages;(b)cycling stability curves;(c)the first and the tenth charge/discharge curves

除了上述材料,锰基复合材料由于其合成成本低、环境污染小等优点也受到了广泛的关注[34-37]。已经有一些公司采用尖晶石结构的石锰酸锂作为正极材料制备出了商业化的锂离子电池,但是锰酸锂存在以下几个缺点,严重阻碍了它的进一步发展:(1)较低的能量密度(仅有120 mAh•g–1);(2)锰酸锂在充放电过程中会发生不可逆的结构改变,导致了较差的循环稳定性;(3)高温下锰离子容易溶进电解液,导致这种电池的高温性能不佳。为了解决这些难题,研究者对锰酸锂材料进行了研究和改性。大量研究表明,通过改善合成方法和采用其他金属离子的部分取代可以改善锰酸锂的循环稳定性,但是这种方法的代价是降低原本就不高的比容量[22,38]。随后科研工作者开展了过锂化相关研究,通过深度锂化反应,打破正极材料化学计量比,提升正极材料Li含量,攻克了富锂锰基电极材料循环稳定性差和比容量低的“卡脖子”难题。研究表明,通过过锂化反应可以在几乎不损失比容量的前提下大幅度提高锂电池循环稳定性。此外,通过调控正极材料的形貌,可以有效抑制锰的溶解[39]。有研究表明采用比表面积较低的富锂锰作为正极材料和高纯度的LiPF6作为电解液可以在一定程度上抑制锰的溶解。层状结构的LiMnO2具有较高的比容量(200 mAh•g–1),因此吸引了很多研究者的关注[40-42];但是在充放电循环过程中,层状结构的LiMnO2会转变成尖晶石结构的锰酸锂,从而导致其电学性能下降,通过Co掺杂可以合成稳定层状结构的LiMnO2[43]。

橄榄石结构LiFePO4(LFP)具有很强的P—O原子键强度,在充放电过程中不会发生导致结构破坏的析氧反应(ORR)。因此LFP具有很好的循环稳定性(如图3所示)。再加上LFP良好的安全性和绿色环保等特点,因此LFP一直是锂离子电池研发应用的热门正极材料[44-46]。然而,与其他正极材料相比,LFP的导电性差,而且在各种锂化程度下导电性也不会提高[47]。在LFP研发初期,这个问题严重阻碍了其商业化应用。随后,科研工作者开发出多种方法以改善LFP的导电性,包括在LFP表面包覆高导电率的碳涂层,引入导电剂形成导电网络和降低颗粒尺寸。通过几十年的科研耕耘,最终在21世纪初期,美国A123系统公司合成的碳包覆的纳米LFP率先完成了商业化生产,但是纳米尺寸的LFP的压实密度较低,牺牲了电池的体积比容量,因此LFP仅被当作一种便宜、低能量密度的电池正极材料。虽然LFP在2016年已经占据有36%的锂离子电池市场,但它仍然很难在高端电动私家车和航天航空等领域得到广泛应用。

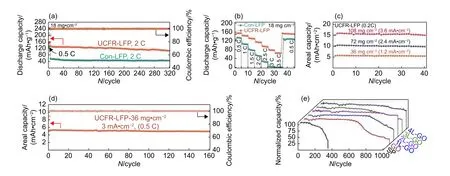

图3 基于LiFePO4正极的锂离子电池的循环特性[44-45] (a)2 ℃下UCFR-LFP和Con-LFP的循环稳定性与库伦效率曲线;(b)UCFR-LFP和Con-LFP的倍率性能曲线;(c)不同负载量的UCFR-LFP的面积比容量;(d)UCFR-LFP的循环稳定性与库伦效率曲线(负载量 = 36 mg•cm–2);(e)LFP/GO复合材料的环稳定性曲线Fig. 3 Cycling charicteristics of LIB using LiFePO4 as anode material[44-45] (a)cycling stability and Coulomic efficiency of UCFR-LFP and Con-LFP at temperature of 2 ℃;(b)rate capability of UCFR-LFP and Con-LFP;(c)specific areal capacity and cycling stability of UCFR-LFP with different mass loading;(d)cycling stability and Coulomb efficiency of UCFRLFP(mass loading = 36 mg•cm–2)at a current of 3 mA•cm–2;(e)cycling stability of LFP decorated with different amount of GO

2.2 负极材料研究现状

负极作为锂离子电池的重要组成部分,对电池性能起到了至关重要的作用。电池的表现不仅仅依赖于负极材料的本征属性,还取决于负极材料的晶型和形貌[19]。尽管材料的内在属性可以决定哪些材料适合作为储锂材料,但是还是需要通过一些结构调整来使其性能得到进一步提升,因此设计出了多种结构的负极材料(如图4所示)。目前研究的负极材料主要可分为以下4种:(1)碳负极材料[48-50];(2)合金型材料[51];(3)过渡金属氧化物(transition metal oxide,TMO)[52];(4)硅负极材料[53]。表1中列举了这四种负极材料各自的优缺点。

碳材料由于其高导电率、多级孔隙结构和廉价等优点被广泛应用在电池的负极上,但是碳材料也存在着很多缺点,例如比容量不高、倍率性能较差和安全性得不到有效保证等。因此,很多研究团队致力于开发新形式的碳基材料来提高其综合性能。碳基材料可以粗略地分为两大类:石墨碳和非石墨碳。石墨碳有一个较好的结晶度,而非石墨碳是无定形的。因为非石墨碳的硬度更大,一般定义石墨碳为软碳,非石墨碳定义为硬碳。在软碳中,碳原子处于sp2或者sp3杂化状态。而整个碳材料微观结构由石墨烯片层堆叠而成。在储锂过程中,每六个碳原子捕获一个锂离子,形成LiC6。由此可以计算得出碳负极的理论比容量为372 mAh•g–1。硬碳可以吸附的锂离子的数量少于软碳。碳材料储能机理可以用式(1)表达:

式中:x的值一般在6到12之间。

图4 锂离子电池负极材料种类及结构示意图[23]Fig. 4 Anode materials of LIBs and schematic diagram for the configurations[23]

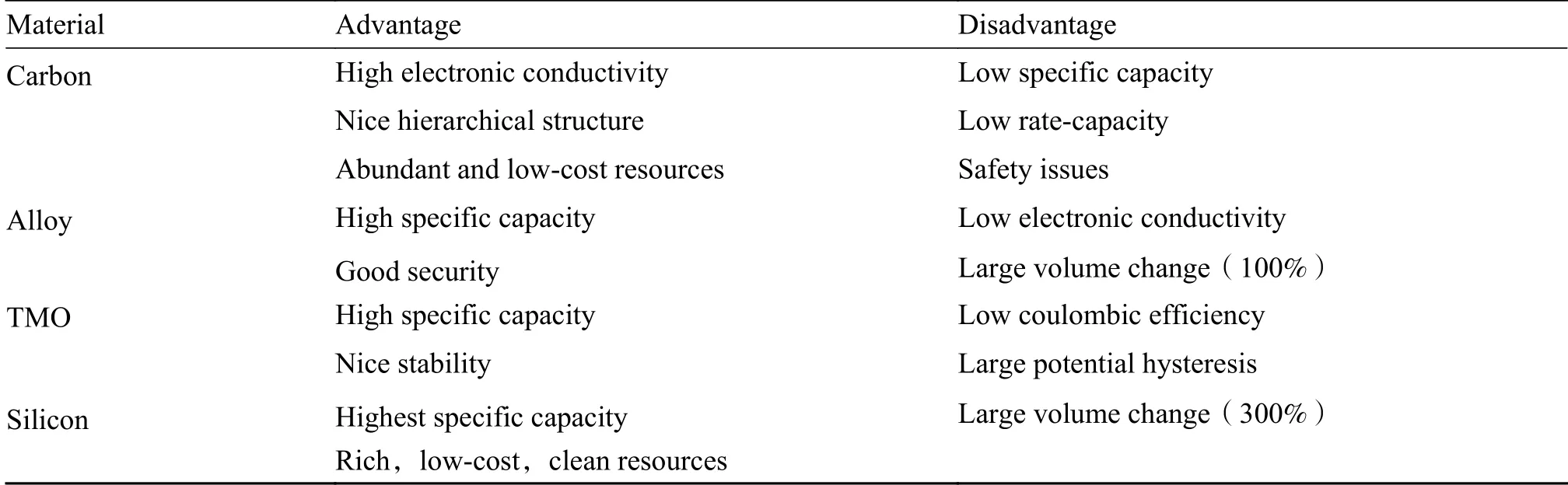

表1 不同负极材料的优势和劣势Table 1 Advantages and disadvantages of different anode materials

不同种类的碳材料键长和片层厚度都有所不同。因此这些材料的储锂能力也不尽相同。在如今的电子行业中,不同工厂所选用的碳基材料的种类、形状和结构都有各自的特点。例如索尼公司采用焦炭和硬碳作为电池负极,成品电池展示出优良的循环性能。AT&T公司和松下公司使用软碳制作的电池具有较高的比容量和能量密度。虽然碳负极材料在过去的几十年中得到了一定程度的发展,但是这种材料的能量密度、比容量等性能还需要进一步提高,而且安全性能也需要进一步加强。因此,科研工作者们做了大量的研究与实验来优化碳基材料,从而使电池的性能可以适用于不同的场合。

率先得到广泛研究的是碳纳米管(carbon nanotubes,CNTs)。CNTs可以看成是一层或多层石墨烯弯曲形成的管状结构。由单层石墨烯弯曲得到的是单壁碳纳米管(single wall carbon nanotubes,SWCNTs),由多层石墨烯弯曲得到的是多壁碳纳米管(multiwall carbon nanotubes,MWCNTs)。碳纳米管具有良好的导电性和稳定性,因此表现出了优异的储能特性。碳纳米管的内壁和外壁都可以吸附锂离子,其中内壁的吸附强度较大。锂离子沿着碳纳米管的长度方向迁移,并会受到碳纳米管直径和长度的影响。此外,有研究表明,碳纳米管上的缺陷有利于离子的扩散,能显著提升其储锂能力。

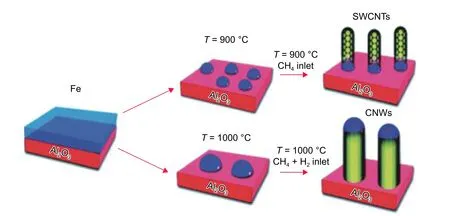

如图5所示,通过简单调整合成方法,合成CNTs的步骤就能转变为合成碳纳米线(carbon nanowires,CNWs)的步骤[54]。虽然两者的合成步骤十分相似,但是形貌差异却很大。不同于CNTs由规则的sp2杂化的石墨碳组成。CNWs由sp2和sp3两种杂化状态的碳混合组成。Huang等[56]成功合成出的氮掺杂多孔碳纳米纤维网(carbon nanofiber webs,CNFWs)表现出了优异的储锂性能,用这种材料组装的锂离子电池具有很高的比容量(943 mAh•g–1),其库仑效率高达98%。

图5 碳纳米管和碳纳米线的生长机理[54]Fig. 5 Schematic diagram of growing mechanisms of CNTs and CNWs[54]

二维结构的碳材料同样得到了广泛的关注。在众多二维结构碳材料中,石墨烯具有大比表面积、优异的导电性和极高的理论比容量(744 mAh•g–1),通过在石墨烯片层中引入缺陷,可以展现出超越理论容量的比容量;并且石墨烯片层间距小,范德华力作用强烈,赋予了石墨烯极强的柔性和断裂自修复能力。基于以上优点,石墨烯在LIB领域得到了广泛的关注与应用[55-56]。研究表明,锂离子难以在纯石墨烯片层间扩散,但是如果在石墨烯表面引入缺陷,石墨烯的导电性和结构稳定性将会有所降低。为了走出这一两难的困境,研究者们设计开发了杂原子掺杂的石墨烯。例如N和S共掺杂的石墨烯表现出了非常优异的储锂性能。在循环500次后,其比容量仍然高达1090 mAh•g–1[57]。除了N和S的掺杂,卤离子掺杂也可以提升锂离子电池的比容量和循环稳定性。这是由于卤离子掺杂可以提高石墨烯材料的电负性和锂离子在石墨烯片层之间的迁移速率。石墨烯复合材料也被研制出来用以提高其储锂性能。例如Co3O4掺杂的高纯完整石墨烯的比容量高达1050 mAh•g–1[58]。此外,通过自组装法可以促使二维石墨烯片层自发构建出具有三维结构的石墨烯基复合材料,展现出优异的电化学性能。例如,具有3D结构的Fe2O3/石墨烯气凝胶在2000 mA•g–1的电流下循环1000周仍然可以保留733 mAh•g–1的容量[59]。

虽然碳基材料具有很多独特的优势使其成为最有应用前景的锂离子电池负极材料,但是较低的理论容量和较低的安全性能仍然制约着它的进一步发展。合金化型负极(例如 Sn、Sb、Al、Mg、Ag等)可以避免这些问题。这是由于一方面金属与锂离子反应生成LixM(M代表金属元素,x> 1),导致合金化型负极材料具有远高于碳负极的比容量[60];另一方面,合金化型负极材料具有较高的嵌锂电位,可以有效避免枝晶的生长,因此,采用这类材料展示出良好的安全性。然而,由于合金化型负极材料在充放电过程中体积变化较大,固液界面膜(solid electrolyte interface,SEI)膜会持续破损再生,表面会发生氧化反应,并且材料会发生团聚,因此这类材料的循环稳定性不佳。以上导致电池循环稳定性下降的行为大都发生在固液界面,因此通过材料表面改性可以很大程度地缓解这一问题。例如,采用材料表面喷涂技术、碳材料复合技术和微观造孔技术,可以有效提升合金化型负极材料的循环稳定性。

在设计研发高循环稳定性电极材料时,过渡金属氧化物(TMO)成为了不二之选。TMO的储锂方式可以分为两类:第一类以MoOx和WOx为代表,依赖锂离子的嵌入脱出;第二类依靠Li+和MOx(M代表过渡金属元素)的反应来捕获Li+[61]。第二类TMO材料具有更高的比容量。总体来说,TMO材料不仅循环稳定性优异,比容量高,而且价格便宜,易于获得,但是这类材料尚处于研发阶段,技术还没有成熟,存在着一些问题阻碍其商业化应用。例如TMO普遍具有较高的工作电位,较低的库仑效率和较大的充放电电位滞后。大量研究结果表明通过采用连续的碳材料作为基底,可以显著提高负极材料的导电性,有利于解决上述问题。

不同于以上3类负极材料,硅在已知的元素中具有最高的比容量,而且硅负极的安全性也很高;但是在充放电过程中,硅负极的体积变化在300%左右,从而导致:(1)材料粉体断裂;(2)导电接触点不连续;(3)电子转移效率不高;(4)SEI膜的重复形成[23]。因此,硅负极的容量远远低于其理论容量,而且这类材料的循环稳定性不佳。通过对材料结构进行合理的调控,可以有效克服这些缺点。研究证明硅纳米线(SiNW)具有特定的导电方向。因此,SiNW可以表现出更好的储能特性。此外,通过引入其他材料作为基底可以很好地解决体积膨胀的问题。对硅负极进行表面改性也被广泛用来提升硅负极的性能,例如,在Si表面涂敷一层碳材料可以在提高导电性的同时,促使合成稳定的SEI膜。

2.3 电解液研究现状

电解液作为锂离子电池的重要组成部分,肩负着在正负极之间传导离子的重任,同时,它还与电池的比容量、循环稳定性和安全性等关键技术指标有着紧密的联系。因此,电解液的设计与研发一直是锂电池研究开发领域的重中之重[62]。从锂离子电池的性能与安全性的角度出发,电解液需要满足以下要求:(1)具有较宽的工作电位;(2)稳定性高,在充放电过程中少发生甚至不发生副反应;(3)具有较高的离子导电率。由于单一溶剂的电解液很难同时满足上述要求,因此商业化的锂离子电池通常选用多溶剂混合型电解液。电解液中锂盐的种类对电解液的稳定性同样具有很大的影响。多项研究证实了在不同溶剂和不同电极材料体系下,不同的锂盐具有不同的氧化电位。例如当电极材料选用Li1–xMn2O4,电解液溶剂选用碳酸乙烯酯(EC)和二乙氧基乙烷(DEE)的混合溶剂 时,一些常用的锂盐的氧化电位降序排位如下:,但是将DEE替换为DMC时,这些锂盐的排位顺序变为[63]。因此电解液的选择需要根据具体情景进行具体的设计。除此之外,电解液中的添加剂也对电池的循环稳定性有着显著的影响,因为这些添加剂有助于形成稳定的SEI膜,稳定的SEI膜可以作为保护层来防止电解液和电极材料发生反应,从而提高电池的循环稳定性;但是值得注意的是,这类添加剂需要严格控制添加量,过量的添加剂会导致产生过厚的SEI膜,反而会破坏锂离子电池的性能。这些添加剂包括LiBF2(C2O4)、四甲醇钛和甲烷二磺酸亚甲环酯(methylene methanedisulfonate,MMDS)等[64-66]。

虽然目前商业化电池基本都采用了上述的电解液体系,但是这些传统电解液很难满足电池行业对电解液的需求。很多电极材料已经可以在高电位下(> 5 V)稳定循环,但是传统电解液在高电位下会发生分解,而且传统电解液易燃易爆,安全性亟待提高。因此开发耐高压和高安全性的电解液仍是这个领域的热门话题。

在研发耐高压电解液的过程中,磺基电解液被认为是最有应用前景的电解液之一。这种电解液不仅具有很宽的工作电位,而且价格低廉。此外,这类电解液还具有其他很多优势:(1)稳定的循环特性;(2)低电阻;(3)良好的倍率性能;(4)高放电平台。大多数磺基电解液的熔点很高,给其应用带来困难。例如,环丁砜(tetramethylene sulfone,TMS)的熔点高达27 ℃,二甲基砜(dimethyl sulfone,DMS)的熔点更是高达110 ℃。在对其进行研究时,研究者们发现如果能破坏磺基电解液分子结构的对称性,它们的熔点就会下降。Angell团队通过将甲基引入到DMS中合成了不对称的乙基甲基砜(ethyl methyl sulfone,EMS),将DMS的熔点降到了36.5 ℃[67]。此外,磺基电解液无法与碳反应形成稳定的SEI膜,因此在采用磺基电解液时,需要添加成膜剂来促使SEI膜的形成。磺基电解液很难浸润传统隔膜,因此需要与传统电解液混合使用或者对隔膜进行表面改性。

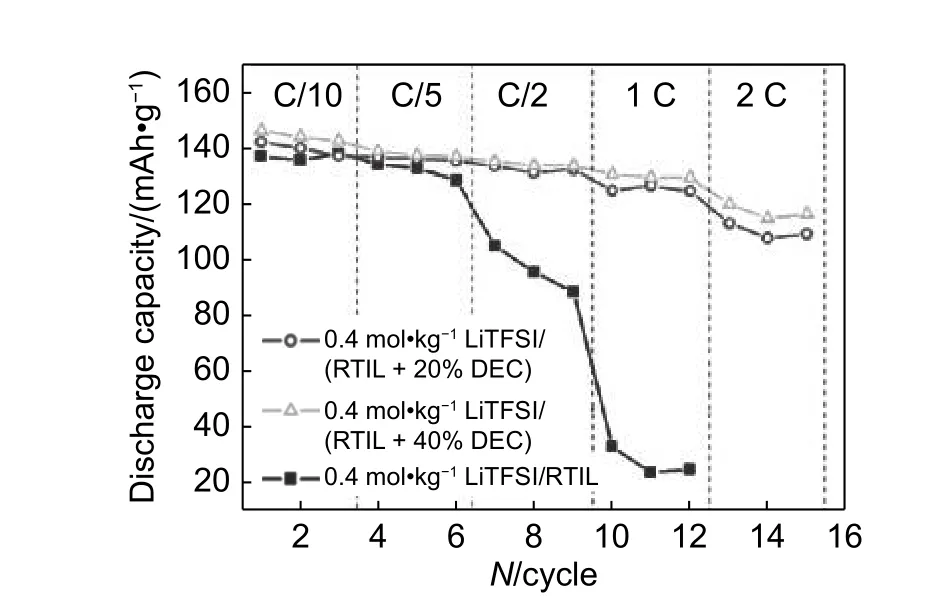

自2000年起,离子液体(ionic liquid,IL)作为电解液得到了快速的发展。在众多离子液体中,季铵盐体系的离子液体不仅能有效抑制锂枝晶的生长,而且还具有较宽的工作电位窗口。研究表明,通过选用Py14-TFSI离子液体作为电解液,电池的工作电位可以扩宽到5.5 V[68];多个研究工作均表明这类离子液体可以作为耐高压电解液,但是,离子液体价格高昂,容易和碳发生不可逆反应,而且,离子液体的黏度较高,导致离子导电率和倍率性能较差。为了解决这些难题,一个常用的方法就是将离子液体和其他有机溶剂共混,构建出性能优良的混合型离子液体。Chen团队在LiTFSI+PP13-TFSI电解液中加入20%的碳酸二乙酯(diethyl carbonate,DEC),组成新的混合型电解液,结果证实电池的倍率性能得到了有效提升(图6)[69]。虽然制备混合电解液可以很好地解决IL的一部分问题,但是这种方法仍然无法解决与碳材料的兼容性问题,因此,碳酸亚乙烯酯(vinylene carbonate,VC)、碳酸乙烯亚乙酯(vinyl ethylene carbonate,VEC)或碳酸乙烯酯(ethylene carbonate,EC)作为添 加 剂加入IL中,促使在碳表面形成保护膜来提高IL与碳材料的兼容性。

图6 LiCoO2/Li半电池在不同电解液中的倍率性能[69]Fig. 6 Rate capability of LiCoO2 in different electrolytes[69]

除耐高压研究受到关注外,具有更好安全性能的电解液也得到了广泛的关注[70]。目前主要有以下四种方式获得高安全性电解液:(1)选用稳定性高的锂盐;(2)添加电解液阻燃剂;(3)采用不可燃溶剂;(4)开发固态电解液。

传统锂离子电池电解液不安全的原因主要是LiPF6的热稳定性不佳,寻找出一种热稳定性良好的锂盐是一个有效地提高锂离子电池安全性的方法。在众多锂盐中,二草酸硼酸锂(LiBOB)的热稳定性是最好的,但是LiBOB在传统的碳酸盐溶剂中的溶解度不高[71]。在对LiBOB研究过程中,科研工作者发现LiBOB可以很好地溶解在γ-丁内酯(GBL)中,但是GBL容易发生水解,而且与电极材料的兼容性较差。采用六氟砷酸锂(LiAsF6)与四氢呋喃(THF)组成的电解液可以有效地规避上述问题,但是LiAsF6较大的毒性限制了其实际应用。因此,基于安全方面考虑,锂盐的选用要符合以下标准:(1)较高的热稳定性;(2)较高的溶解度;(3)低毒性。锂盐也应该具有能钝化铝集流体的能力,从而避免因集流体溶解而导致的接触不良。

由于电解液中最容易燃烧的成分是有机溶剂,所以仅仅依靠热稳定性高的锂盐还不足以使锂离子电池安全性完全达到标准。提高电池安全性更有效的方式是在电解液中加入阻燃剂或者采用不可燃溶剂作为电解液[72]。阻燃剂的添加通常会在阻燃效果和电化学性能方面造成冲突[73]。一方面,为了保证电池的整体性能,首先,阻燃剂化学稳定性要好,不与电池的其他组分发生化学反应,而且它也应该是电化学惰性材料,不会给电池的储能特性带来不良影响;其次,阻燃剂还需要具有合适的物理特性,诸如良好的导电性、较低的黏度和较高的溶解度等;最后,阻燃剂还需具有很低的毒性。另一方面,基于安全方面考虑,阻燃剂还应能带来足够的阻燃效率。在阻燃剂的使用过程中,阻燃剂的添加剂量需严格控制以避免在提高安全性的同时造成电池性能大幅下降。在近些年对阻燃添加剂的研发过程中,一些多功能阻燃剂被开发了出来。这类阻燃剂不仅可以阻止电解液燃烧,还可以促进稳定SEI膜的形成。

虽然通过阻燃剂的添加,电解液的可燃性可以被大大降低,但还是无法做到完全不可燃。为了制造出更安全的电池,不可燃电解液成为了近些年的研究热点,尤其是水系电池更是得到了广泛关注[74-75]。水系电池具有更高的离子导电率,更好的倍率性能、较低的成本、较少的污染,并且易于组装。与此同时,水还可以吸收大量的热量,也是良好的灭火剂。这类电池的温度不会轻易升高,也就不需要专门为电池设计冷却系统,但是水容易分解,水系电池的循环稳定性较传统电池更低。由于电解水的发生,水系电池的工作电位窗口较窄。为了解决这些难题,众多研究者聚焦于这个领域。通过合理选用正负极材料,添加添加剂和调节电解液种类、PH值和浓度,设计出具有高性能的水系电池。Xu团队研发的盐包水电解液成功地将水系电池的电压窗口扩宽到了3 V[76-77]。毫无疑问水系电池是未来电池技术发展的主流方向,但是距离商业化应用还有很长的一段路要走。

上述3种方法可以有效地降低电解液的可燃性,从而达到提升安全性的目的,但是这3种方法都无法阻止电池的漏电和内部短路问题。随着固态电解质的出现,上述这些难题都将迎刃而解[78-79]。组成固态电解质的高分子凝胶通常具有很高的孔隙度,电解质被吸收并固定在这些孔隙中,离子的传输也是通过这些孔隙进行的。大量研究证实了固态电解质具有较高的离子导电率[80-81]。与此同时,固态电解质还可以抑制枝晶的生长,并且还表现出卓越的力学性能,如良好的拉伸性能和弯曲性能等,甚至还具备断裂自修复能力。因此,固态电解质有望应用于柔性锂离子电池中[82]。

3 锂电池在航空航天领域的应用

航空领域的电源系统包括主电源、辅助电源、应急电源和二次电源[13]。相较于镍铬电池,锂离子电池可以更好地满足航空航天领域电源系统的要求。因此,随着锂离子电池技术的发展日趋成熟,更多的航空器选用锂离子电池作为能量储存设备。美国波音公司是第一个在民用客机上采用锂离子电池的飞机厂商,其生产的搭载锂离子电池的波音787梦想客机在2011年投入运营。自此,锂离子电池的应用成为了航空领域的一个热点话题,但是在2013年,由于电池短路和热失控,两架787梦想客机相继发生事故。这两起事故不仅让搭载了锂离子电池的波音787客机停飞了4个月,也让锂离子电池在航空领域的应用陷入了停滞。虽然导致电池短路的原因始终没有找到,但是波音公司通过改进其锂离子电池技术,在4个月后使波音787重新复航。与此同时空客公司也对锂离子电池技术进行调研与研究,在2016年,空客A350-900搭载着锂离子电池飞上了蓝天。这标志着锂离子电池在民用航空领域的应用迎来了春天。

锂离子电池在无人机领域的应用可以追溯到在伊拉克战争和阿富汗战争中首次亮相的“龙眼”无人机。这种由锂电池驱动的无人机重约2.27 kg,通过手持发射,最大飞行高度可达150 m,时速超过50 km,可以连续工作1 h[83]。这款无人机的优秀性能证实了锂离子电池在无人机领域里的重要地位。此后在2011年,据美国《军用航宇电子》报道,由于锂离子电池驱动的军用无人机取得了更进一步的发展,美国空军和ADA技术公司签署合同为无人机设计开发更先进的动力系统。截至目前,ADA公司已明确表示军用无人机锂离子电池研发的第一阶段已经收官,设计出的锂离子电池电极的能量密度、生命周期和安全性都远高于目前的艺术级锂离子电池。待下一阶段的研发结束后,新一代的锂离子电池将会集成到军用无人机中去。

除去在航空领域的应用,锂离子电池在航天领域也有着广泛的应用。在2004年,美国发射了两颗火星探测漫游者,分别是“勇气号”和“机遇号”[84-85]。其中“勇气号”探测器工作了7年,“机遇号”探测器工作时间更是长达15年。这都归功于太阳能电池板和锂离子电池为两颗探测器提供了足够的能量,而且具有很好的寿命周期。最重要的是它们可以在很宽的温度范围内进行充放电。由于这两颗探测器圆满完成了任务,美国又相继发射了搭载锂离子电池更大的火星探测器“好奇号”和“洞察号”。不仅美国将锂离子电池带上了太空,在2020年11月,我国的嫦娥五号成功发射,进入预定轨道并于12月携带月球样品返回地球。这款探月器电源系统的一大重要组成部件就是锂离子蓄电池组。

4 未来发展趋势

自20世纪90年代,锂离子电池技术得到了快速的发展和广泛的应用。锂离子电池在休闲娱乐、通信交流、路面交通和航空航天领域中都扮演着不可或缺的角色。为了更好地让锂离子电池服务于各行各业,未来锂离子电池技术的优化提升应聚焦于以下2个方面。

(1)为了满足不同领域的需求,锂离子电池的能量密度、功率密度、便携性和安全性等性能仍需提升。尤其是在航空航天领域,极端的工作环境对锂离子电池的性能和耐受性都提出了严苛的要求。因此,可以预见越来越多的研究将会致力于提升锂离子电池综合性能。未来,更多的电极材料会被开发出来;更多的材料结构会被设计出来用以提升锂离子电池的能量密度、功率密度和寿命周期。由于水系电解液具有优秀的安全性、低廉的成本和理想的离子导电率,水系电池在未来几年将会成为研发的热点。同时,各种柔性电解液、低温电解液也将诱发持续的科研热情。

(2)锂离子电池市场的持续扩大需要依赖电池制造成本的降低。近几年锂离子电池的应用领域日益变广,锂离子电池已经从小型电器市场走向电动汽车、输配电、航空航天等领域,对降低锂离子电池生产成本的需求已经越来越高。为了实现成本的降低,需进行更多的研发工作探索更加高效的加工生产技术用以促进产业链技术的整体进步,建立更完善的国际标准,锂离子电池的生产应该走向规模化大型化。