飞行员航空生理训练中分子筛氧浓缩器气源控制装置的研制

2021-06-04王桂友薛利豪吴建兵于立华温冬青施维茹殷东辰刘晓鹏

王桂友,臧 斌,曾 宇,薛利豪,吴建兵,于立华,温冬青,施维茹,张 岩,殷东辰,涂 磊,刘晓鹏,顾 昭*

(1.空军特色医学中心航空生理研究室,北京100142;2.北京航空航天大学,北京100191)

0 引言

目前,飞行员航空生理训练已列入我军飞行员训练大纲[1]。为模拟航空分子筛氧浓缩器供氧,提升缺氧体验训练效果,需要对低压舱航空试验条件下分子筛气源的压力、流量、温度进行有效控制[2-7]。为评估航空分子筛氧浓缩器的供氧性能,需要进行氧气系统生理试验,该试验目前还缺少机载分子筛氧浓缩器气源专用的控制设备,只能对压力进行手动调节,不能对温度和流量进行调节。分子筛氧浓缩器的供氧性能与供气参数、工作环境条件及脱附压力等密切相关[8]。如何在低压舱航空试验条件下对分子筛氧浓缩器气源的压力、流量、温度进行有效控制,已经成为机载氧气系统生理试验的关键。研制机载分子筛氧浓缩器气源控制装置,实现气源的控制,对评价分子筛氧浓缩器供氧性能、模拟飞行员航空低压训练具有重要意义[9-10]。本文设计一套能够对分子筛氧浓缩器气源的压力、流量、温度3个参数进行调节的分子筛氧浓缩器气源控制装置,并搭建氧气系统生理试验平台进行试验验证,结果表明本装置可满足分子筛氧浓缩器供氧性能试验的要求。

1 设计要求

氧气系统生理试验平台主要由供气系统、气源控制装置和氧气系统3个部分构成。其中供气系统由空气压缩机、冷冻式除湿机和储气罐组成。气源控制装置能够对供气系统的气体输出参数,包括压力、流量和温度等进行精确控制。分子筛氧浓缩器是机载氧气系统的一部分,能够将压缩空气分离出不同体积分数的富氧气体,最终供给飞行人员使用。氧气系统除了分子筛氧浓缩器之外,还包括电子式减压器、氧源转换器、氧气调节器、呼吸指示器、断接器以及各种管路、接头等。分子筛氧浓缩器的性能与气源的压力、流量和温度有很大关系,因此气源控制装置是氧气系统生理试验平台的核心,对训练效果具有重要的作用。

图1 氧气系统生理试验平台组成

1.1 设计要求与原理

1.1.1 测量参数

测量参数包括气源温度、加热器出口温度,分子筛氧浓缩器入口气源温度、压力和流量(指质量流量)。

1.1.2 控制参数

控制参数包括分子筛氧浓缩器入口气源温度、压力和流量(指质量流量)。其中气源压力调节范围为0~0.9 MPa,精度为±1.5%FS;流量调节范围为0~80 kg/h,精度为±3.0%FS;温度调节范围为室温~100℃,精度为±2.0%FS。

1.1.3 气源控制装置的原理

气源控制装置采用电子式减压器、比例电磁调节阀、加热电炉等作为执行机构,在PID(proportion integral differential)控制器的控制下分别对压力、流量和温度进行调节。装置设置相应的传感器实时采集3种物理量信号,通过线路传送到PID控制器进行反馈控制。

1.2 气路参数设计

1.2.1 加热功率

空气压缩机出口的空气温度一般在50℃左右[11],经储气罐、过滤器和冷冻式除湿机后进入氧气系统。按入口温度30℃、出口温度100℃计算,温度增量Δt为70℃,气体质量流量Qm为80 kg/h,空气等压比热Cp为1.005 kJ/kg,加热功率Pf=Qm·Cp·Δt=5.628 kW。考虑到加热电炉内的换热效率及缩短加热时间等因素,同时考虑到可控硅在满输出功率50%左右的工况下调节效果最好,将加热电炉功率定为10 kW。

1.2.2 压力露点温度

按照设计要求,总压p总为900 kPa,含湿量d为10 g/kg,由含湿量公式d=622pv/(p总-pv)可计算出水蒸气分压力pv为141 kPa,因此饱和湿空气压力ps为141 kPa时对应的饱和温度即为露点温度[12]。查水蒸气表[13]可知,压力露点温度约为43℃,高压气源气压降为常压后露点温度为15℃。因此,高压气体经过冷冻式除湿机就可以满足含湿量要求。

1.2.3 主要管路尺寸

原有系统管路直径d为0.02 m。进口气流质量流量Qm为80 kg/h,气体压力在100~500 kPa范围变动,查表可知温度为20℃的干空气常压密度为1.205 kg/m3[14]。假设空气为理想气体,由Qm=Qv/ρ(Qv为气体体积流量,ρ为气体密度)可知Qv变动范围为11.06~33.14 m3/h,按照压缩空气管路设计规范要求,管内空气流速v需小于10 m/s。按v=10 m/s设计,根据v=Qv/S可知管路截面积S为0.000 69 m2,进气管路管径d为0.02 m即可符合要求。

2 气源控制装置设计

气源控制装置由采集系统和控制系统2个部分组成,包括各类传感器、控制仪表、压力调节装置、流量调节装置、温度调节装置和控制元器件等。所有的系统、仪表和元器件安装在控制柜中,形成气源控制装置,实物图如图2所示。

2.1 采集系统

2.1.1 流量采集

供气流量由美国Alicat公司的质量流量计采集。该质量流量计内部集成了差压、绝压和温度采集模块,能够采集压力和温度信号,自动计算生成质量流量参数。其内部还设定了气体成分补偿功能,可以根据气体成分的差异自动补偿。该质量流量计可测量质量流量、体积流量、温度和绝压4种参数,可选累计流量并可以通过动态显示屏同时显示。测量数据通过4~20 mA模拟信号传输到显示仪表。

2.1.2 压力采集

进气压力采用HUBA精小型压力传感器采集,将采集的压力信号转换为4~20 mA模拟信号传输至显示仪表。

2.1.3 温度采集

供气温度采集选用奥地利E+E公司的多功能EE31工业用温湿度传感器,不仅能满足温湿度高精度测量要求,还具备良好的长期稳定性和抗电磁干扰能力。该传感器具备双通道的报警输出模块、组态LCD显示屏的显示模块,并可更换测量探头的插拔组件,可按用户的实际要求进行配置。由于气源控制装置所测量气体具有最高绝对压力900 kPa和-20~70℃的温度范围,需选用E型测量探头。同时该传感器具备模拟信号输出方式,可将测量值传输给PID控制器进行显示。

图2 气源控制装置实物图

2.2 控制系统

控制系统采用日本导电的SRS10A系列数字控制器(以下简称“控制器”)。该控制器采用PID算法,可设定独立的PID参数,具有数字通信功能。

2.2.1 压力控制

供气压力采用日本SMC的ARP40电子式减压器进行控制,可根据控制柜上的压力控制仪表/电位计输出的0~5 V控制信号对应的设定压力进行PID控制,其PID参数、显示的单位、设定压力值等均可在现场用仪表上的按键修改或通过RS485串口由工控机控制程序修改。该减压器的控制范围为0~1 MPa,具有结构精巧、响应迅速、输出稳定等特点。

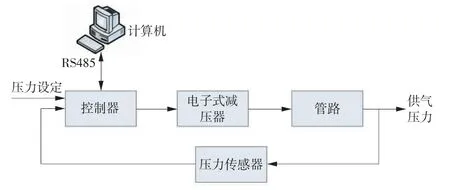

气源压力控制原理如图3所示,控制器采集压力信号,根据控制柜上的控制仪表输出设定值进行控制量计算,控制比例电磁调节阀的开度,实现对压力的控制。

图3 气源压力控制原理图

2.2.2 温度控制

温度控制通过控制器调节加热器的功率来实现。其中加热器选用加热效率高、结构紧凑的不锈钢电加热元件。通过控制器的电位计控制可控硅的输出电压来调节加热器的输出功率达到控温的目的。气源温度控制原理如图4所示。

图4 气源温度控制原理图

2.2.3 流量控制

流量调节是由流量控制器来实现的。流量控制器内部包含PD(proportion differential)控制器、流量传感器和比例电磁调节阀,可根据控制器输出的信号自动进行闭环控制,达到控制气源流量的目的。气源流量控制原理如图5所示。

图5 气源流量控制原理图

2.2.4 控制系统工作模式

控制系统有以下2种控制模式:

(1)脱机手动控制模式:计算机不参与控制,由人在控制柜上手动操作按钮和按键,实现对各参数的半自动控制,测量参数显示在控制柜的面板上。测量参数的存储由手动控制计算机完成。

(2)联机手动控制模式:由显示屏上的按键输入控制操作,计算机通过RS485串口控制压力控制器、温度控制器和流量控制器来实现对各个参数的半自动控制及各测量参数在显示屏上的显示。

3 性能测试

为验证气源控制装置的性能是否满足设计要求,对装置进行性能测试。

3.1 试验设备

试验设备包括空气压缩机、储气罐、冷冻式除湿机、计量设备和某型飞行员机载氧气系统,其中计量设备有温度计、压力表、质量流量计,均在检定有效期内。

3.2 试验过程

将空气压缩机、储气罐、冷冻式除湿机通过管路与气源控制装置串联在一起,将质量流量计串联在气源控制装置出口,将温度计和压力表通过三通连接到气源控制装置出口。将质量流量计出口连接到飞行员机载氧气系统中分子筛氧浓缩器的入口。开启空气压缩机、冷冻式除湿机和飞行员机载氧气系统,待输出压力稳定后开启气源控制装置,分别调节气源控制装置的压力、流量和温度参数,通过计量设备读取实际输出值,对比确定设备性能。按照设计要求,压力的调节范围是0~0.9 MPa,流量的调节范围是0~80 kg/h,温度的调节范围是室温~100℃。因此将压力输出设置为0.15、0.20、0.40、0.60、0.90 MPa 5挡,流量设置为20、40、60和80 kg/h 4挡,温度设置为40、60、80和100℃4挡。所有测量结果采用5次测量取均值±标准差的形式。

4 结果

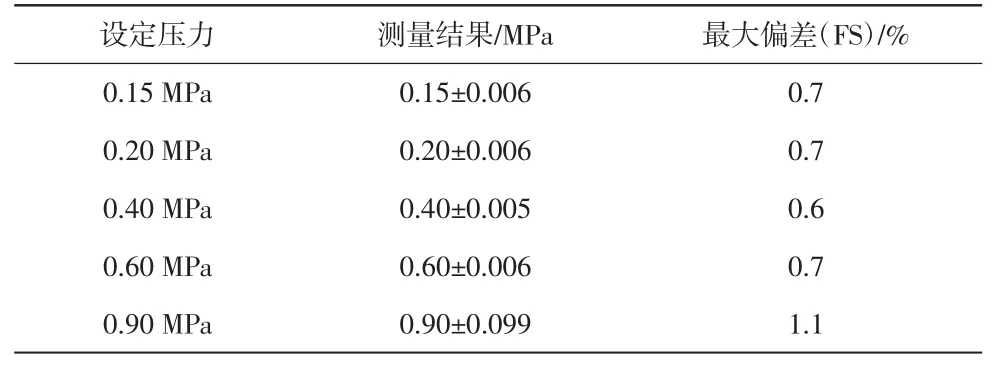

室温条件下,将气源控制装置的流量设定为40 kg/h,分别设定输出压力为0.15、0.20、0.40、0.60和0.90 MPa,用压力表进行读数,当设定值为0.90 MPa时最大偏差为0.099 MPa,详见表1。

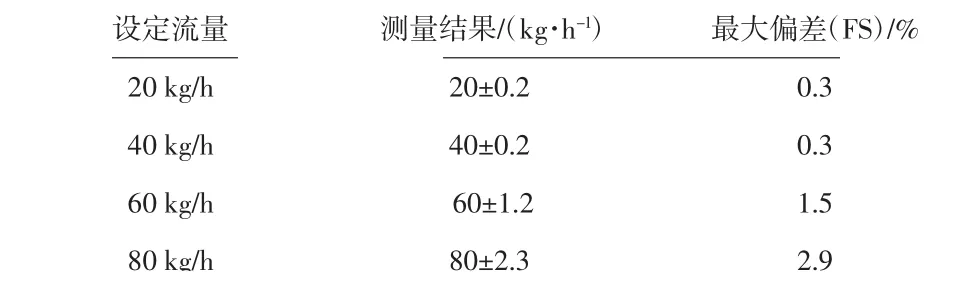

室温条件下,将气源控制装置的压力设定为0.30 MPa,分别设定输出流量为20、40、60和80 kg/h,用质量流量计进行读数,当设定值为80 kg/h时最大偏差为2.3 kg/h,详见表2。

表1 气源控制装置压力控制结果

表2 气源控制装置流量控制结果

室温条件下,将气源控制装置的压力设定为0.30 MPa,流量设定为40 kg/h,分别设定输出温度为40、60、80和100℃,用温度计进行读数,当设定值为100℃时最大偏差为1.6℃,详见表3。

表3 气源控制装置温度控制结果

试验表明,气源控制装置对压力、流量和温度等参数的控制精度能够满足设计要求,详见表4。

表4 气源控制装置控制精度

5 创新点

本文研制的气源控制装置是机电一体化自动控制设备。本装置以日本导电SRS10A系列PID控制器为控制核心,设置了流量传感器、压力传感器和温度传感器,对各个参数进行实时检测和反馈控制。其创新点包括:(1)建立了管路内气体压力、流量、温度的精确控制系统,能够对各个参数进行动态连续控制,代替了传统的手动调节、控制的方法,提高了效率;(2)搭建了PID控制系统,提高了控制精度,为相关管路内气体参数控制装备的研发提供了参考。

6 结语

机载分子筛氧浓缩器分离出的富氧气体是飞行员高空飞行中主要的氧气来源,因此其供氧性能非常关键。流量、压力、温度等因素对分子筛氧浓缩器气源的供氧性能具有很大影响[14-16],进行机载氧气系统生理试验时对气源的参数进行单独或联合控制十分重要,因此亟须研制一种分子筛氧浓缩器气源控制装置。本文研制的分子筛氧浓缩器气源控制装置压力控制最大偏差为1.1%,流量控制最大偏差为2.9%,温度控制最大偏差为1.6%,能够实现对分子筛氧浓缩器气源进行实时检测和控制,可满足飞行员模拟低压航空试验要求,同时,其在机载分子筛氧浓缩器供氧性能低压高空试验中发挥了重要作用。本装置具有控制精度高、达到稳定输出时间短、性能稳定等优点。但不足之处是远程控制功能尚未开发,只能进行本地控制,对于实际使用存在一定的不便,因此后续工作的重点是增加和完善远程控制功能。