煤样循环加卸载的滞回环及其力学特性

2021-06-04张国华李子波周文俊邹军鹏

张国华,李子波,周文俊,王 磊,秦 涛,邹军鹏

(1.黑龙江科技大学, 哈尔滨 150022; 2.黑龙江科技大学 矿业工程学院, 哈尔滨 150022; 3.辽宁工程技术大学 矿业学院, 辽宁 阜新 123000)

0 引 言

地下矿体开挖过程是一个反复加卸载过程,该过程煤岩体不断受到应力扰动影响,其内部能量重新分布,周围煤岩体原有的应力平衡遭到破坏,从而引发巷道和工作面围岩体能量积聚,甚至引发冲击地压。

煤样在循环荷载下的变形和破坏过程是一个损伤不断产生、积累的过程,也是能量不断耗散的过程,在宏观上表现为试件的变形,微观上表现为煤岩体内部的损伤和缺陷。郭东明等[1]、刘文岗等[2]通过开展煤岩组合体单轴和三轴压缩实验,对煤岩体破坏机理进行分析,得出加载和卸载过程中能量积聚和释放规律呈现非线性变化。刘少虹等[3]用霍普金森压杆对应力波进行研究,对煤岩体结构能量耗散与传播机制进行分析,得出应力波波形、反射系数和能量耗散随应力波幅值的变化规律。王鸿[4]、许江等[5]通过力学实验发现在循环加卸载条件下,岩石的卸载曲线与加载曲线会形成塑性滞回环,对滞回环的演化规律进行了研究,发现滞回环在第1次循环后较稳定,且每级循环产生的残余位移量几乎为零。朱卓慧[6]、左建平等[7]以煤岩组合体为对象,开展了不同应力水平的循环加卸载实验,分析了煤岩组合体的强度、相对残余变形、弹性模量与循环次数的关系。肖福坤等[8]对煤样进行单轴循环加卸载实验,研究了应力-应变曲线、弹性能及滞回环面积随循环次数的变化关系,修正了弹性能量指数公式。王鸿等[9]发现随着岩石含水率的增加,岩石的强度、变形随之减小,单个循环滞回曲线有比较明显的演化趋势。文献[10-14]从能量、损伤角度入手,开展了岩石单轴及三轴实验,得出了不同岩石能量演化规律及损伤特性。

学者们对煤岩体循环加卸载实验开展了大量研究,但仍有不足。笔者以深部、高压、高地应力的平岗煤矿工作面煤体为研究对象,进行单轴循环加卸载实验,以此来模拟开采扰动对煤层能量积聚的影响,得出循环加卸载曲线围成连续的滞回环,挖掘滞回曲线在形成过程中隐含的弹性能、耗散能、塑性能、动态弹性模量、阻尼比与循环次数的变化关系等信息,分析出深部环境中煤体在循环加卸载条件下的滞回环演化规律,探讨煤岩体在加卸载过程中能量的动态变化,揭示了每次加卸载过程能量的差异,为冲击地压的防治提供参考。

1 试件制备及实验方案

实验样品取自鸡西市平岗煤矿。现场取样后,实验室将煤样加工为50 mm×50 mm×100 mm的长方体试件,磨平煤样表面,保证加载时受力均匀。根据岩石力学试验规范,试样两端面不平行度不大于0.01 mm,上、下端直径误差不大于0.02 mm,煤样试件如图1所示。

图1 试样实物Fig. 1 Physical diagram of sample

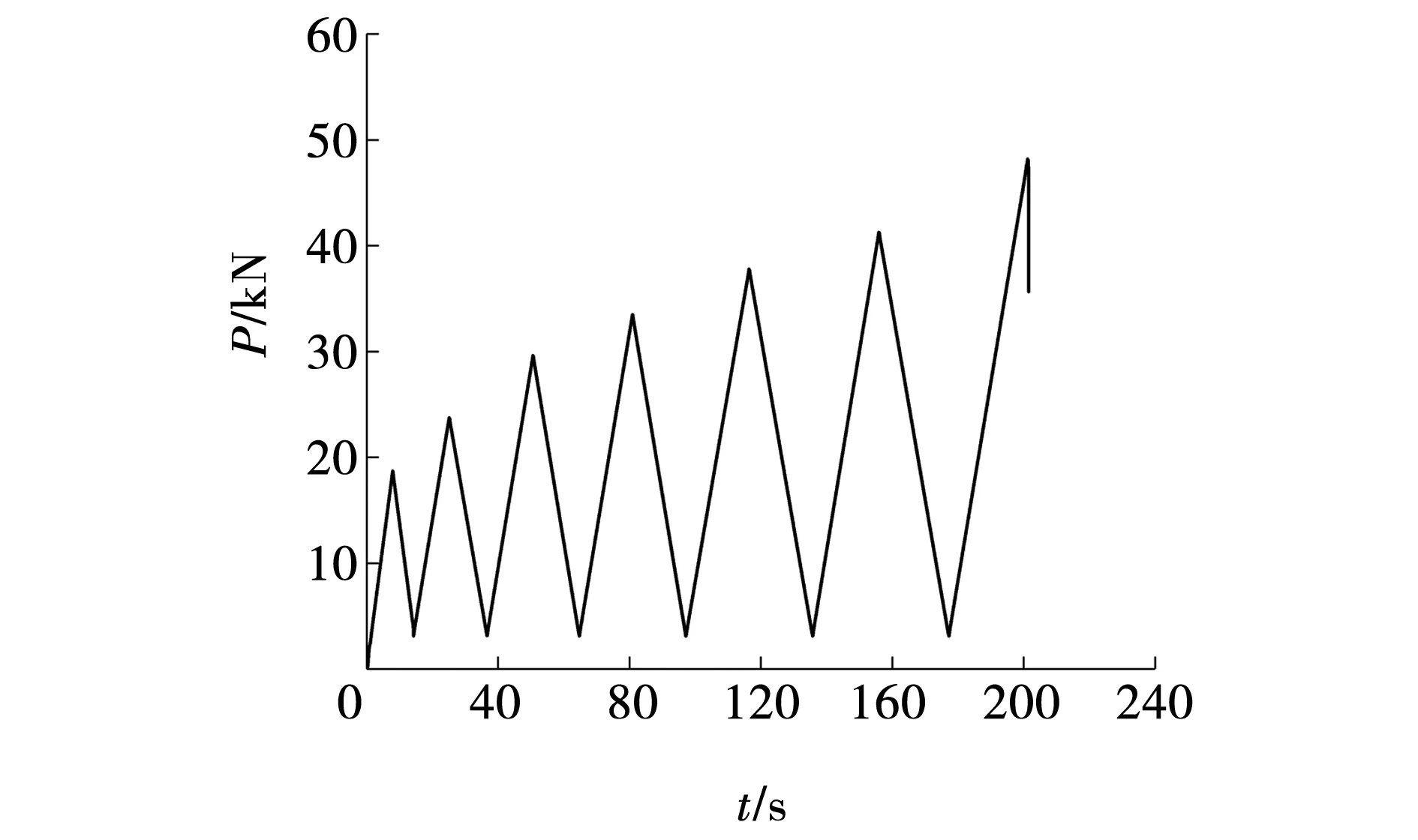

为了减少裂隙对实验结果的影响,首先对岩样进行波速测定,选取波速相近的试件进行实验。本次实验选取波速相近的8组试样,4组进行单轴压缩实验,4组进行循环加卸载实验,实验采用黑龙江省普通高校采矿工程重点实验室的RMT-150型岩石伺服试验机。单轴压缩实验采用荷载控制加载方式,选择轴向加载速率为2 kN/s,直至试样破坏,测定试样单轴抗压强度。循环加卸载实验采用荷载控制加载方式,轴向加载速率2 kN/s,逐步提高初始荷载等级(分级荷载大约5 kN),直到煤样发生破坏,具体加载路径,见图2。煤样的基本物理参数见表1。

图2 分级加载路径Fig. 2 Hierarchical loading path

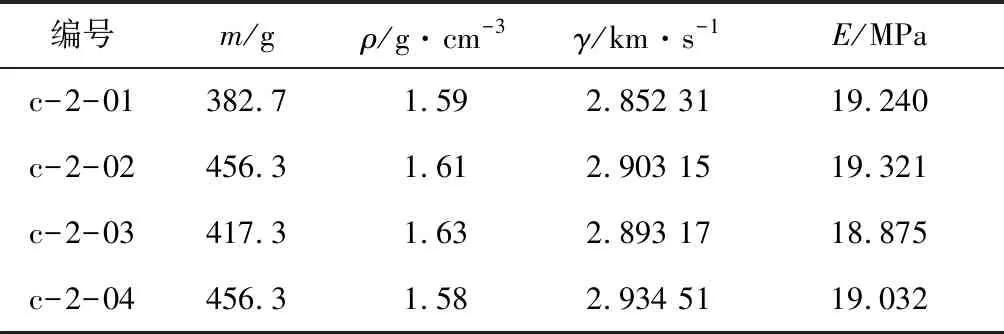

表1 煤样基本物理参数

2 循环加卸载下的应力-应变曲线

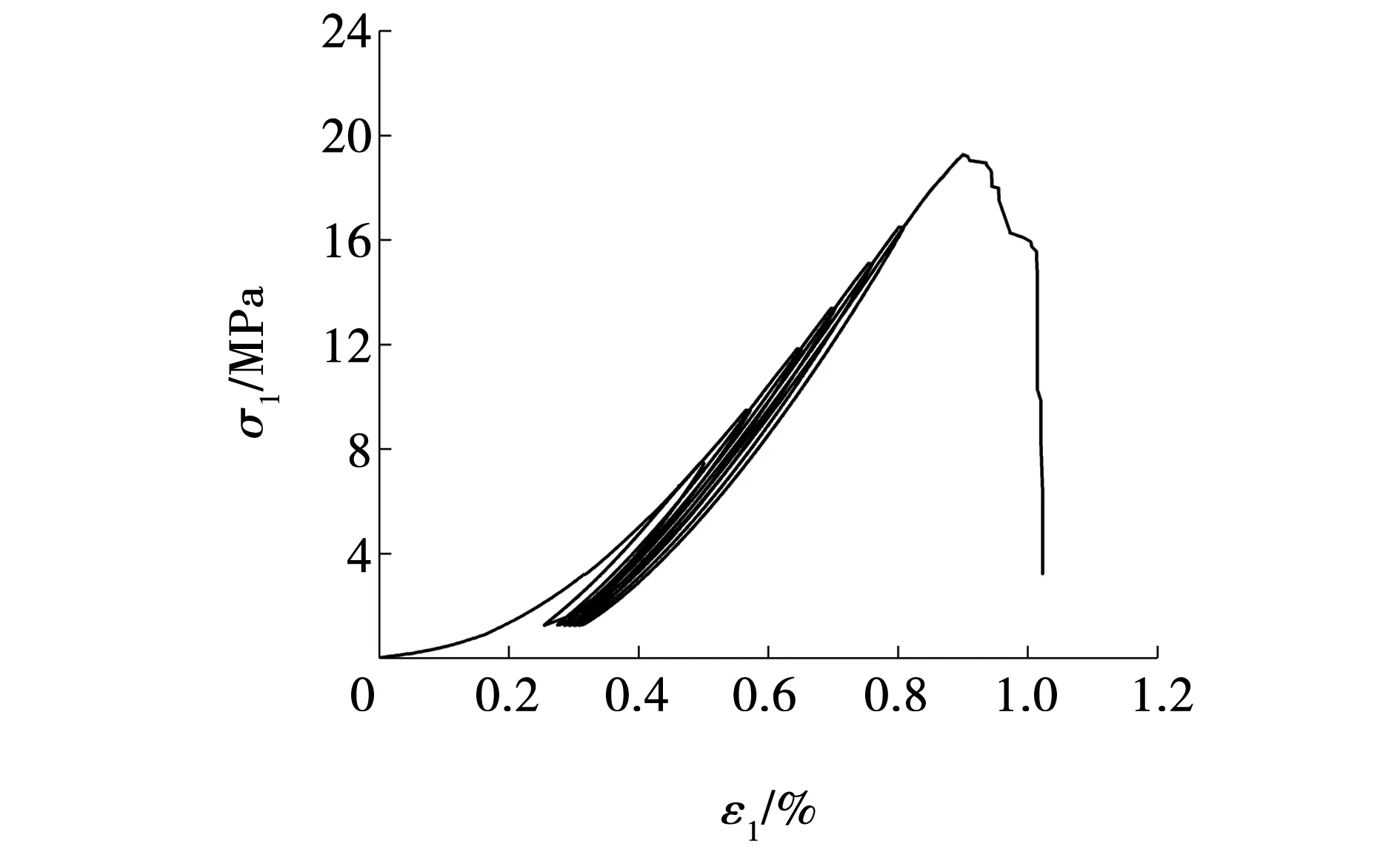

实验室测得单轴循环加卸载条件下全过程轴向应力(σ1)-应变(ε1)曲线,见图3。

图3 煤的循环加卸载轴向应力-应变曲线Fig. 3 Axial stress-axial strain curve of coal under cyclic loading and unloading

由图3可以看出,加卸载曲线经历了煤样变形破坏的压密、弹性、屈服、破坏等4个阶段。由于煤样材料本身的黏滞性质,以及在循环加卸载条件下,煤样内部原生裂隙在不断压密并且扩展的过程中,导致轴向应力-轴向应变曲线不断向前推进,形成连续的滞回环;各级循环加卸载应力-应变滞回环在荷载卸载处呈现出“尖状”,并非椭圆形状,表明试样在荷载卸载处弹性变形较为迅速,塑性变形较慢;随着施加荷载的不断增大,当荷载超过一定极限时存在新裂纹的萌生和扩展,最终导致煤样发生整体破坏。

3 结果分析

3.1 滞回环曲线拟合

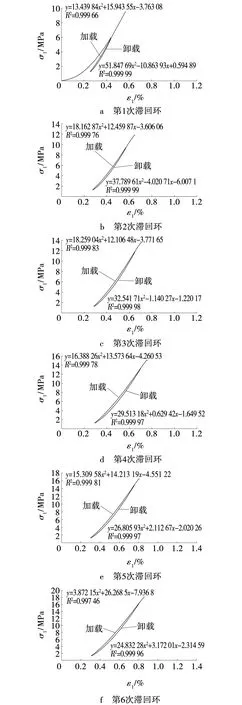

由于在实际的循环加卸载中,加卸载曲线很多重合在一起,很难看出它们的本质差异,因此选取了一个典型试件的加卸载曲线进行分析。为研究循环加卸载过程中滞回环的演化规律,将实验测得的数据进行拟合,各循环阶段滞回曲线拟合见图4。

图4 不同加载次数时的滞回环Fig. 4 Hysteretic loops at different loading times

分析加载曲线和卸载曲线的变化规律,得出拟合后加载曲线和卸载曲线满足二次函数表达式,即轴向应力-轴向应变的关系为

(1)

为了方便,选用y、x分别代表σ1、ε1,a、b、c代表拟合参数。

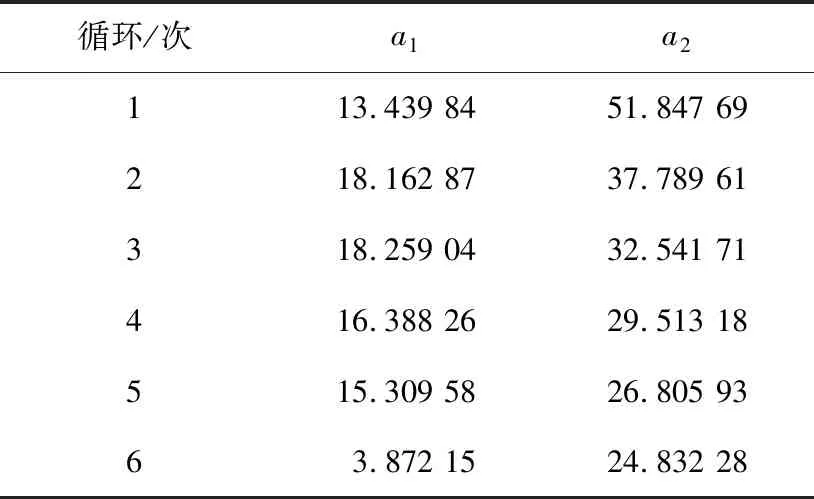

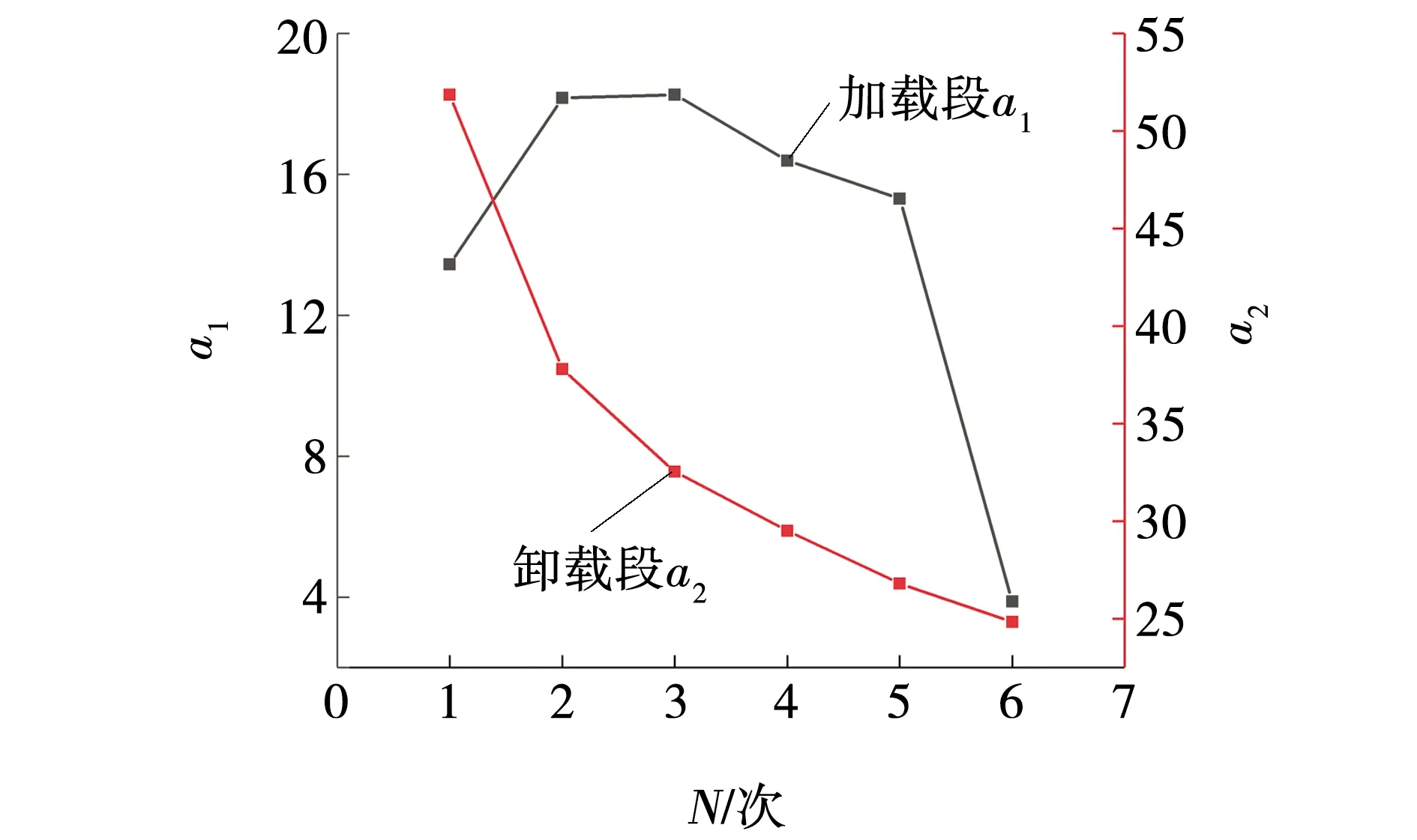

为分析循环加卸载下拟合参数对滞回环形状的影响,需要对参数a、b、c进行分析。由于拟合曲线符合一元二次函数表达式,因此只需对参数a进行分析,其中a的正负表示开口方向,|a|的大小反映了图像开口大小,|a|越大,表明加载、卸载曲线开口越大。加载段与卸载段拟合参数分别为a1、a2,各循环次数中拟合参数取值见表2,拟合参数a与循环次数的关系见图5。

表2 各循环次数中拟合参数取值

图5 加载段a1、卸载段a2与循环次数的关系Fig. 5 Relation between loading segment a1、unloading segment a2 and cycle number

由图5可以得出,随着循环次数的增加,加载段拟合曲线参数a1的值先增大后减小,卸载段拟合曲线参数a2的值逐渐减小。

3.2 能量分析

可逆变形和不可逆变形是试样在能量演化过程中的两种表现形式。由热力学理论可知,能量吸收和释放在一定程度上是双向可逆的,但能量耗散却是单向不可逆的,在试件循环加卸载过程中,一方面外界所输入的能量会使试样发生弹性变形,此部分能量为可恢复的弹性应变能;另一方面,输入的能量会转化成其他形式而被耗散,耗散掉的能量无法再通过卸载从试件中释放出来。

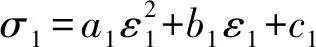

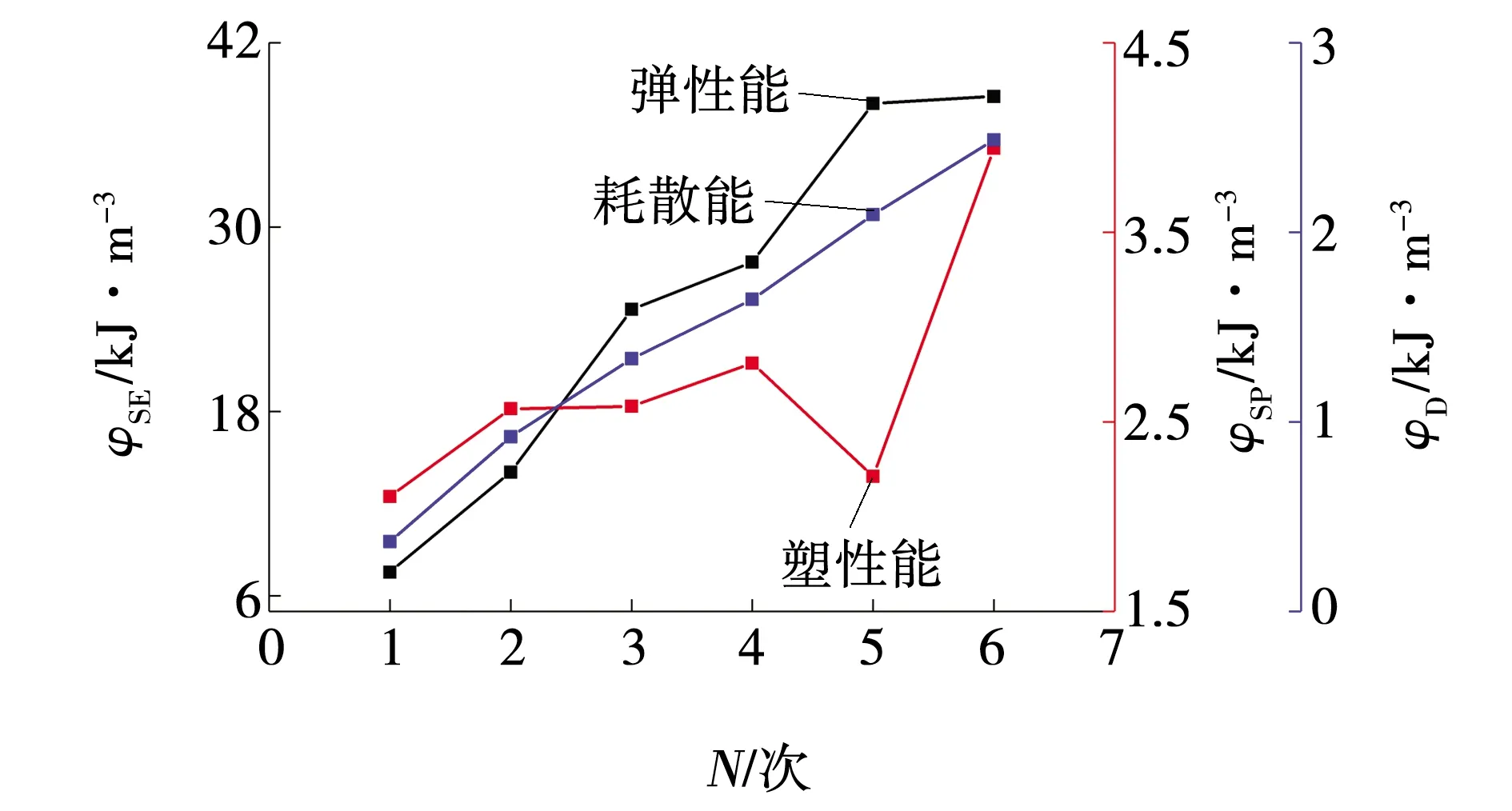

滞回环面积是试件在循环加卸载过程中本次卸载曲线与下一次加载曲线围成的环状区域。滞回环的面积可用来表征一个循环内能量耗散的大小,即耗散能。各循环阶段能量演化情况见表3、图6。其中,弹性应变能密度为φSE,塑性应变能密度为φSP,耗散能密度为φD。

表3 煤样能量数据

图6 能量与循环次数关系Fig. 6 Relationship between energy and cycle times

由图6可以看出,随着循环加卸载次数的增加,弹性能、耗散能同时增加,由于循环次数较少,增长相对稳定。耗散能(滞回环面积)、弹性能与循环次数呈明显的正相关关系,耗散能与循环次数变化大致符合一次函数表达式。塑性能大致先增大后减小再增大,中后期有明显的波动。

煤样在循环加卸载过程中耗散能不断增加,导致煤样损伤程度越大,进一步解释了煤样在循环加卸载过程中,从最初的原生裂隙闭合、到微裂隙扩展、再到裂隙发展贯通、最后发生失稳破坏。

由此得出,在循环加卸载过程中,随着循环次数的增加,荷载水平不断提高,煤样的能量耗散也在不断增加,由循环荷载引起试件的疲劳损伤也就越大,进一步加剧了煤样的破坏。

3.3 阻尼比、动态弹性模量分析

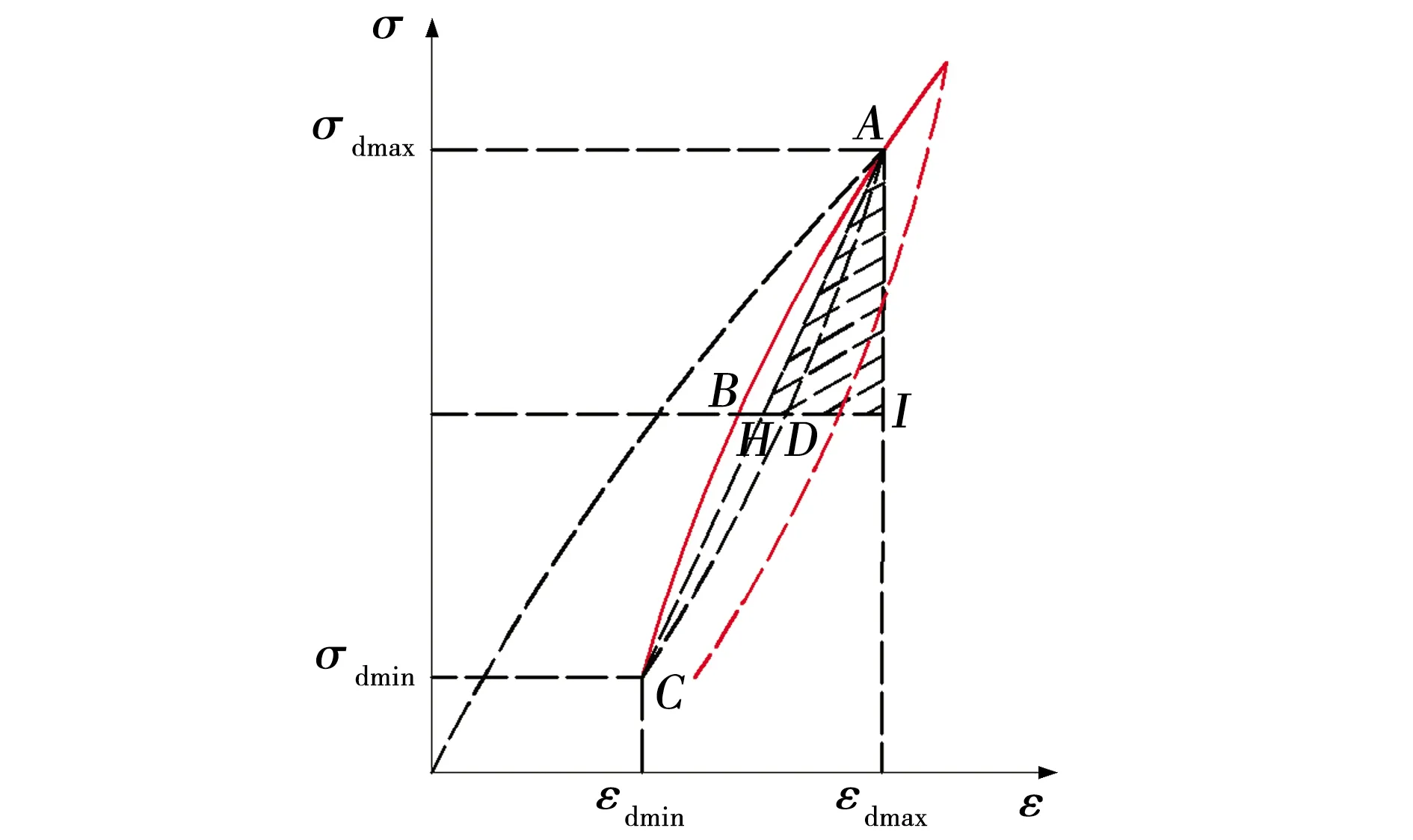

煤样试件在循环加卸载实验中表现出明显的滞后效应。在循环加卸载实验中,试件产生阻尼力对抗外力,引起能量耗散。文中通过探讨煤样滞回环的演化规律,分析阻尼参数的演化趋势,间接反映出煤样的稳定性。根据式(2)、(3)计算加卸载下的阻尼比、动态弹性模量。

阻尼比和动态弹性模量为

λ=A/(4πAs),

(2)

Ed=(σdmax-σdmin)/(εdmax-εdmin),

(3)

式中:A——滞回曲线(ABCD)面积;

AS——三角形(AHI)的面积;

λ——阻尼比;

Ed——动态弹性模量;

σdmax、σdmin——最大、最小轴向应力;

εdmax、εdmin——最大、最小轴向应变。

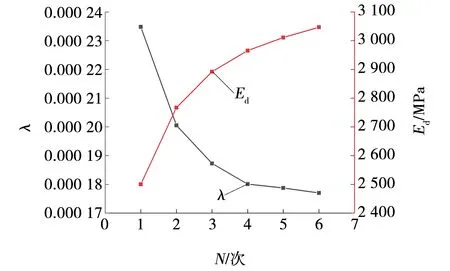

图7为单个循环应力-应变滞回环补充说明,图8为阻尼比、动态弹性模量和循环次数的关系。

图7 应力-应变滞回环Fig. 7 Hysteresis loop of stress-strain

图8 阻尼比、动态弹性模量和循环次数的关系Fig. 8 Relationship between damping ratio, dynamic modulus of elasticity and cycle times

由图8可以看出,煤的阻尼比随循环次数增加而逐渐减小,动态弹性模量随循环次数增加而增加,这是因为每次循环加卸载引起煤样内部新裂纹扩展,试样内部损伤逐渐累积,导致不可逆塑性变形增加。从第1次到第2次循环时,阻尼比减小的很快,下降幅度为59.30%,弹性模量却增加的很快,上升幅度为48.82%;从第2次到第3次循环,阻尼比下降幅度为23.00%,动态弹性模量上升22.87%,表明前期内部损伤速度较大;从第4次循环以后,两者逐渐趋于平稳,后期内部损伤速度较小。

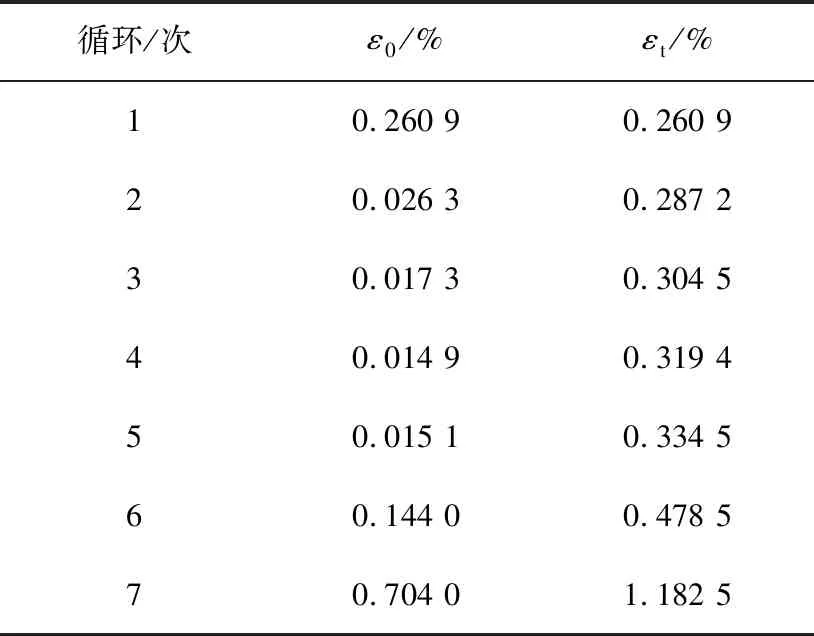

3.4 残余变形分析

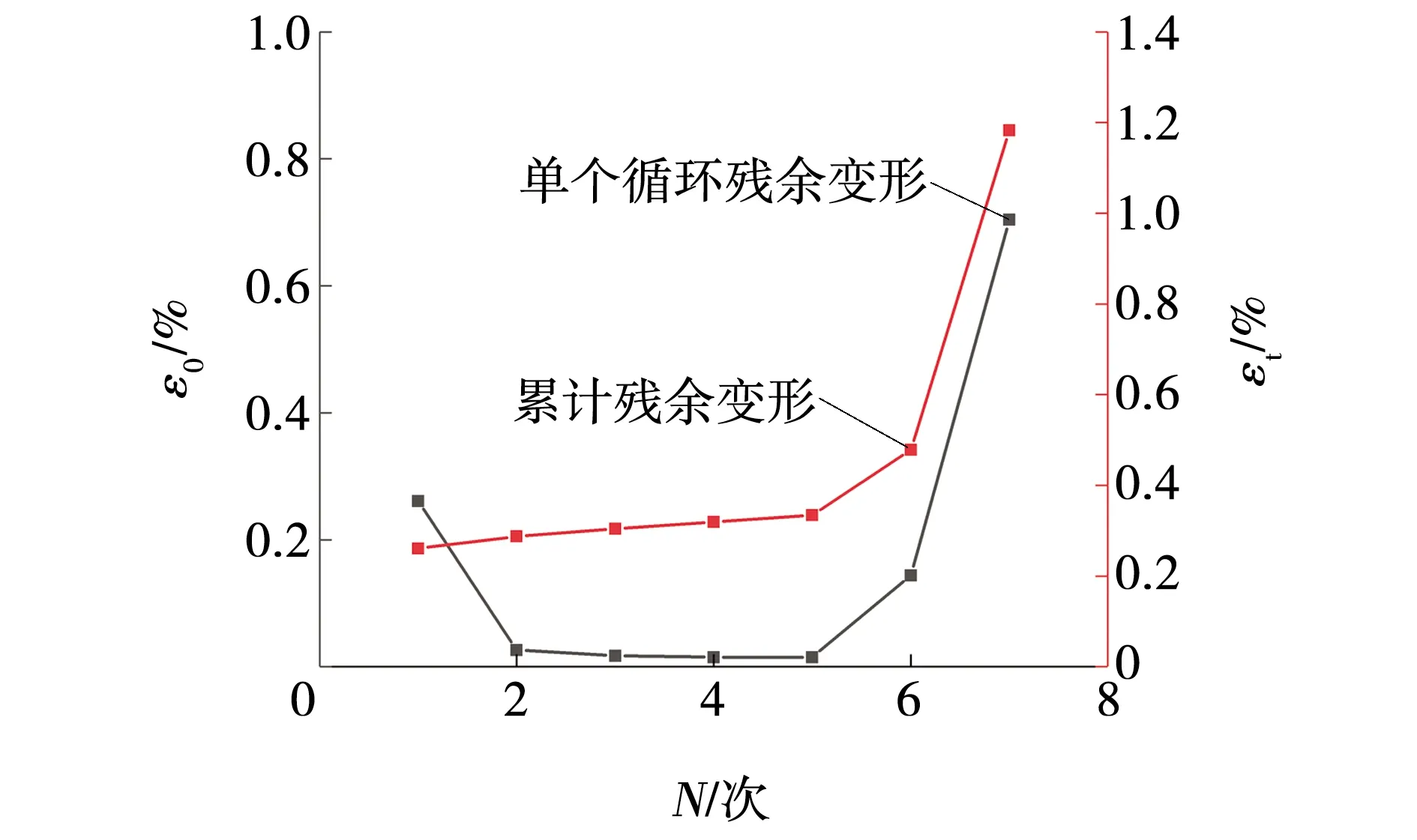

残余变形是指煤样加载进入塑性阶段,卸载至初始状态后不能恢复的塑性变形。在煤样的循环加卸载过程中,从每次循环中可以看出加载曲线和卸载曲线偏离较远,存在一个较大的残余变形,从而形成一个类似“尖状”的曲线。记ε0为单个循环残余变形,εt为累计残余变形,各循环阶段残余变形,见表4、图9。

表4 各循环阶段残余变形

图9 残余变形与循环次数关系Fig. 9 Relation between residual deformation and cycle times

由图9可以看出,随循环次数的增加,单个循环的残余变形先减小后增大,累计残余变形一直增大。初始状态时,残余变形量较大,这是因为试件内部存在大量的原生裂隙,随着循环次数的增加,煤样内部逐渐被压实,每个循环的残余变形在逐渐减小,随着荷载的增加,循环加卸载后期,煤样产生次生裂纹,残余变形又逐渐增大。

第1次循环阶段,加卸载曲线形成的残余变形量比较大,这主要是由于煤样内部存在大量的原生裂隙所致;第2次循环阶段,加卸载曲线依旧不重合,与第1次循环相比,残余变形量有所降低;随着循环次数的增加,每个阶段的残余变形量逐渐减小,累计残余变形量逐渐增加;第5次循环阶段以后,煤样内部残余变形又开始增大,主要是荷载超过一定值时,煤样内部产生了次生裂纹,此值是煤样发生损伤破坏的损伤阈值,可认为是煤样发生破坏的前兆。

4 结 论

(1)拟合函数二次项系数反映出ε1随σ1变化的关系,加载曲线ε1随着σ1变化趋势不明显,卸载曲线ε1随着σ1变化趋势较为平缓。

(2)在循环加卸载实验中,由于煤体材料本身性质、荷载作用以及阻尼的存在,引起煤样能量耗散,随着荷载水平提高,耗散能和弹性能呈正相关性增加,循环荷载导致煤样内部疲劳损伤加大,加剧煤样破坏。

(3)煤样的阻尼比与循环次数呈负相关关系,动态弹性模量和循环次数呈正相关关系,每次循环加卸载导致煤样内部新裂纹扩展、内部损伤累积,不可逆塑性变形增加,且前期损伤速度较快。

(4)随着循环次数的增加,单个循环的残余变形先减小后增大,累积残余变形逐渐增大,反映出煤样原生裂隙从压密、发展、贯通、产生次生裂隙,最终发生破坏。