衬底增强型轻质高效薄膜砷化镓太阳电池

2021-06-03姜明序刘树峰

姜明序,王 赫,刘树峰,高 鹏

(1.中国电子科技集团公司第十八研究所,天津 300384;2.长光卫星技术有限公司,吉林长春 130000)

以砷化镓为主要材料的Ⅲ-Ⅴ族太阳电池,具有较好的光谱匹配度、较高的光电转换效率以及优异的耐温耐辐照性能,被广泛应用于卫星、空间站等航天飞行器的电源系统。然而随着空天飞行器的快速发展,对为其提供能源的太阳电池阵提出了新的要求,要求更高的光电转换效率、更高的质量比功率等。因此,超薄薄膜砷化镓太阳电池已经成为未来重要发展方向[1]。

目前,研究人员关注的薄膜砷化镓太阳电池主要是三结砷化镓太阳电池。国外的主要研究单位有Spectrolab、MicroLink Devices、Sharp 以及Alta Devices等。薄膜砷化镓太阳电池效率可达到32% (AM0,25 ℃)[2]。技术路线主要为应用平面金属薄膜作为支撑衬底,采用衬底剥离技术进行外延层转移[3-5]。

在实际应用过程中,除了高光电转换效率,高质量比功率也是一项重要的技术指标。在效率很难大幅度提升的条件下,减轻电池质量是提高质量比功率的有效手段。因此,需要进一步降低柔性衬底在电池总质量中的占比。通过调查发现在工业领域中,蜂窝结构是改善材料比强度的重要手段之一[6]。因此,本文将蜂窝结构引入薄膜砷化镓太阳电池的衬底制备工艺,改变平面金属衬底为六边形增强筋支撑衬底,以达到减少电池面密度的研究目标。

本文通过改进金属薄膜支撑衬底的结构,研究了增强筋的制备工艺及测试方法,并对采用增强型衬底的薄膜砷化镓太阳电池进行了电致发光成像检测(EL)测试和光照伏安(I-V)测试,制备了高转换效率、低面密度的薄膜砷化镓太阳电池,为未来长航时无人机和深空探测领域的发展打下了技术基础。

1 实验

1.1 外延生长

使用MOCVD 设备完成外延层生长工艺。主要使用的材料为Ⅲ族源为三甲基镓(TMGa)、三甲基铝(TMAl)和三甲基铟(TMIn);V 族源为砷烷(AsH3)和磷烷(PH3);n 型掺杂源为硅烷(SiH4)和二乙基碲(DETe);p 型掺杂源为二甲基锌(DMZn)和四氯化碳(CCl4)。反应室压力设定为5×102Pa,生长温度为600~700 ℃,衬底材料选用砷化镓衬底。柔性砷化镓太阳电池外延结构示意图如图1 所示。采用反向生长晶格失配三结砷化镓太阳电池结构,三个结分别为GaInP(1.9 eV)/GaAs(1.42 eV)/GaInAs(1.0 eV)。每个子电池分别由窗口层、发射区、基区以及背场层组成。各个子电池之间采用隧穿结连接,实现低阻串联。

图1 柔性砷化镓太阳电池外延结构示意图

1.2 柔性衬底制备

衬底图形设计如图2 所示,本文的加强筋图形设计为蜂窝状正六边形结构。六边形的对边距为6 mm,边宽2 mm。通过计算可知,加强筋的面积占比为43.75%。该图形呈阵列排布于电池基底层上。

图2 蜂窝状加强筋图形

本文的加强筋增强柔性衬底,通过电沉积工艺和光刻显影技术制备。其工艺流程如图3 所示。首先,在外延Contact层上使用真空镀膜技术蒸镀一层Au 作为种子层,其厚度约为0.1 μm 左右。然后通过电沉积工艺沉积一层金属铜作为柔性衬底的基底,作为整体支撑。下一步是通过光刻显影技术和电沉积工艺相结合,制备加强筋结构,提高衬底机械强度。

图3 加强筋衬底制备工艺流程

1.3 衬底剥离

衬底制备完成后,通过腐蚀工艺使外延层与GaAs 衬底剥离。腐蚀液采用40% HF 浓度的氢氟酸,使其与AlAs 牺牲层进行反应。由于HF 对AlAs 的选择性远高于其他外延结构,因此当整个牺牲层AlAs 反应完毕后,即可实现外延层与外延衬底的剥离工艺。该过程的主要化学反应为:

1.4 器件工艺

衬底剥离后,对得到的柔性外延层进行器件工艺。主要包括上电极及减反射膜。上电极采用遮光面积占比低于5%的梳装电极图形,采用光刻显影技术和真空蒸镀工艺制备,其金属体系为Au/Ag/Au,总厚度为6 μm 左右,满足电流收集要求。减反射膜采用TiO2/Al2O3双层膜体系,厚度分别为600 nm 及450 nm。可满足400~1 500 nm 入射光谱范围内光的减反射要求,采用真空蒸镀工艺制备减反射膜。

2 结果与讨论

2.1 增强型衬底制备技术

2.1.1 光刻显影工艺

单一平面金属结构很难兼顾支撑和轻质两种属性。因此,本文的薄膜砷化镓太阳电池衬底采用加强筋结构对薄膜砷化镓太阳电池衬底强度进行增强,通过光刻显影技术及电沉积技术制备。其中核心的工艺参数为光刻图形的高度,其决定了增强筋的高度。因此光刻图形的高度越高越好,但是又受光刻工艺的限制,不可能无限地提高。本文设计了三种不同工艺条件a、b、c,其工艺参数如表1 所示。不同工艺条件下制备的光刻图形厚度的激光显微镜扫描图如图4 所示。图中a、b、c 分别显示了在光刻胶总厚度为5、20 和40 μm 条件下,曝光10 s 后,通过显影工艺制备的光刻图形厚度,分别为5、20 和30 μm。由此可知,当光刻胶的厚度增加至40 μm 时,10 s 曝光的光刻工艺将无法完全使得光刻胶改性,显影图形高度小于光刻胶总厚度,不能获得完整图形,无法进行后续加强筋的电沉积工艺。因此,本文采用20 μm 厚度的光刻工艺作为加强筋的图形转移工艺。

表1 三种厚度光刻胶的工艺参数及结果

电沉积工艺对光刻图形厚度有要求。设计了三种工艺并用激光显微镜测试了显影后的光刻图形高度。图4 为测试结果,筛选出了既比较高又能露出下面电沉积界面的工艺参数。

图4 三种不同工艺条件的光刻图形厚度扫描图

2.1.2 电沉积工艺

本文设计的电池衬底面密度为100 g/m2左右。共设计了三种厚度结构的衬底,编号分别为1#、2#以及3#。其各层厚度及对应的面密度如表2 所示。

表2 不同结构设计厚度及对应的面密度

以2#条件为例最终设计并成功转移的加强筋图形如图5(a)所示,加强筋结构为正六边形图形,其边的宽度为1 mm,图形占比为43.75%。采用电沉积工艺制备的图形化衬底如图5(b)所示,电沉积图形与光刻图形高度重合,面积占比误差不大于2%。基底厚度为8 μm,增强筋厚度为6 μm。

图5 改进工艺后衬底图片

2.2 衬底剥离技术

高质量的外延衬底剥离技术是保证薄膜砷化镓太阳电池效率的关键技术之一。图6 为外延层与外延衬底剥离后的照片。其中左侧为转移至柔性衬底上的外延层,右侧为外延衬底。从图中可以看出,无论是外延层还是外延衬底,其表面完整无破损,颜色光亮均匀,表现为镜面反射,成功实现了将外延层与外延衬底剥离。

图6 外延层(左侧)与外延衬底剥离后(右侧)照片

2.3 轻质薄膜砷化镓太阳电池

完成衬底剥离后,经过器件工艺的制备,即可获得薄膜砷化镓太阳电池。图7 所示为1#、2#以及3#条件制备的薄膜砷化镓太阳电池EL 照片。从图中可以看出,1#样品仅是平面基底作为支撑,在加工或测试等工艺过程中,容易出现折角等断裂损伤。3#样品为薄基底与厚增强筋的组合,虽然边角等位置没折痕,但是由于基底过薄则导致外延层大面积损伤,导致电池效率大幅下降。2#样品的基底厚度与增强筋的厚度比例较为合理,既保证了衬底的整体强度,也保证了局部外延层的质量。

图7 薄膜砷化镓太阳电池EL照片(从左至右分别为1#、2#、3#)

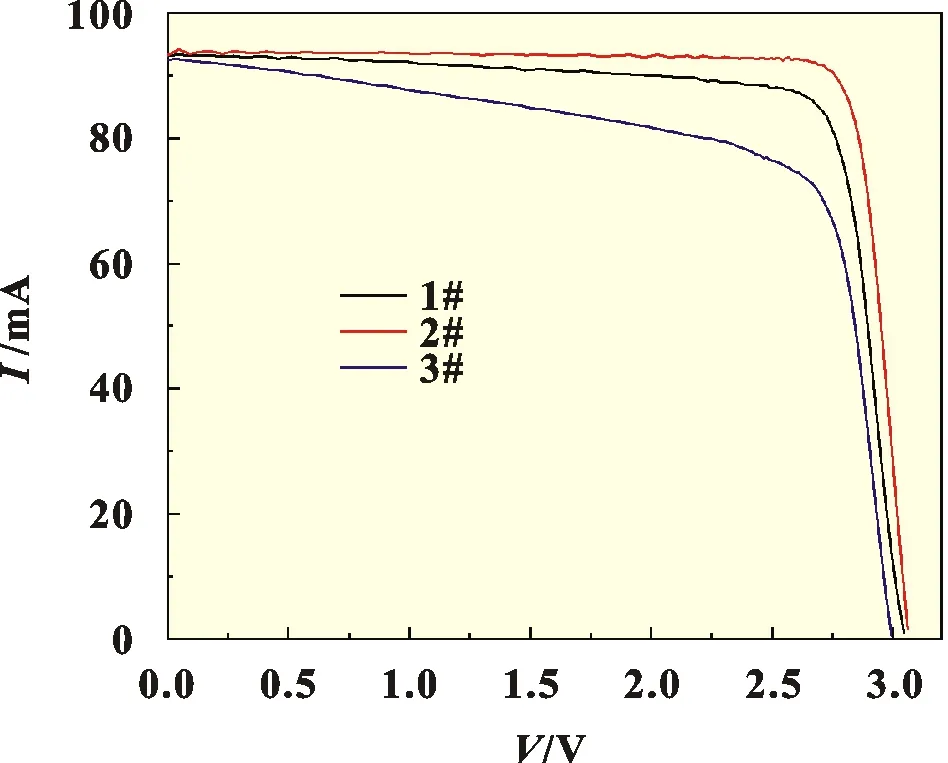

对1#、2#以及3#样品进行I-V 曲线测试,测试条件为AM0 光谱,标准光强。测试结果如图8 所示。可以看出,与EL 照片对应,2#工艺条件制备的薄膜砷化镓太阳电池效率最高,填充因子最好。1#和3#条件制备的薄膜砷化镓太阳电池由于存在电池缺陷,导致填充因子大幅下降,因此电池效率也较低。

图8 薄膜砷化镓太阳电池I-V曲线

最终,通过采用2#电池的工艺条件,成功制备了一片大面积薄膜砷化镓太阳电池。如图9 所示,电池尺寸为60 mm×40 mm,面积达到24 cm2,可实现曲率半径不小于3 cm 的弯曲。使用标准太阳模拟器对薄膜砷化镓太阳电池进行I-V 测试,其效率可达到30.57%(AM0,25 ℃)。使用电子天平测量,该电池面密度为170.5 g/m2。

图9 薄膜砷化镓太阳电池样品照片

3 结论

通过外延生长技术、图形化衬底制备技术以及衬底剥离技术,成功实现了薄膜砷化镓太阳电池的外延层生长、外延层转移与剥离。结合薄膜砷化镓太阳电池器件工艺,成功制备了尺寸为40 mm×60 mm,面积达到24 cm2的薄膜砷化镓太阳电池。其效率达到30.57%(AM0,25 ℃),质量比功率可达到2.4 kW/kg。这为薄膜砷化镓太阳电池在未来军事装备中实现应用打下了技术基础。