超高速永磁同步电机转子护套设计分析及优化*

2021-06-03韦福东王建辉刘朋鹏

韦福东,王建辉,刘朋鹏

[上海电器科学研究所(集团)有限公司,上海 200063]

0 引 言

超高速永磁同步电机(PMSM)具有转速高、功率密度大等优点,广泛应用在超高速空气压缩机、数控机床高速电主轴、飞轮储能机床等设备场合[1]。超高速PMSM转子永磁体多采用烧结钕铁硼永磁材料,该材料具有较高的抗压强度,但是抗拉强度和抗弯强度较低、冲击韧性和断裂韧性较差[2]。高速电机运行时,转子转速通常为每分钟几万转至十几万转,转子线速度可达到约150 m/s,永磁体难以承受巨大离心力作用,必须在永磁体外设置护套对其紧固保护。

目前,超高速电机护套通常采用碳纤维或不导磁合金钢材质。国内外研究学者针对护套材料、护套厚度及过盈量对应力及涡流损耗等进行了研究分析。张超等[3]认为相同接触压力下,碳纤维护套过盈量小于合金护套,但受温度影响较大。王大鹏等[4]对不同护套的超高速电机进行损耗分析和温度场分析,碳纤维护套涡流损耗小于合金钢护套,但是导热系数较低,永磁体散热困难。丁鸿昌等[5]认为高速电机转子护套装配过盈量的大小由转速和永磁体的抗拉强度共同决定。李伟力等[6]通过多物理场耦合分析采用奥氏体不锈钢作为护套时,涡流损耗及转子温升随护套厚度增加而明显增加。杨振中等[7]针对碳纤维表贴式永磁电机转子受力情况进行分析,克服磁钢边缘应力增大问题,提出了过盈量的最优范围。可以看出,现有研究均是在给定转子护套厚度情况下,对护套的机械结构应力及损耗进行分析并总结规律,并未从满足转子结构强度要求的前提出发,计算合理的护套厚度及过盈量,从而有效降低护套厚度,缩短气隙长度,优化电机电磁性能。

本文主要针对某燃料电池用空气压机的120 000 r/min超高速PMSM,利用理论分析计算转子不导磁合金护套厚度及过盈量,并运用有限元仿真分析校核电机转子应力情况,优化护套厚度,降低转子涡流损耗,为高速PMSM转子永磁体紧固设计提供一种有效方法。

1 转子结构设计分析

1.1 永磁体离心力计算

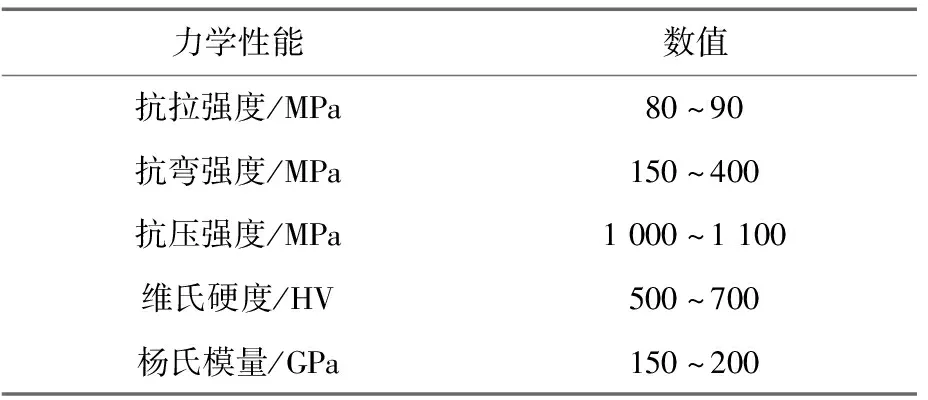

由于超高速PMSM转速较高,转子通常采用细长型实心永磁体结构设计,如图1所示。超高速电机转子永磁体采用的烧结钕铁硼永磁材料抗压应力约为抗拉应力的10倍,其材料特性如表1所示。

图1 超高速永磁电机实心转子结构

表1 烧结钕铁硼的力学性能

超高速PMSM运行时,转子高速旋转,则永磁体在无护套保护下所受到的离心力F为

(1)

式中:m为永磁体质量;a为加速度;v为永磁体表面线速度;ρ为永磁体密度;l为永磁体长度;ω为永磁体表面角速度;r为永磁体半径。

由于永磁体受离心力作用时,轴向位移量对等效应力影响较大,不能用厚壁圆筒模型分析[8],永磁体的离心应力σm为

(2)

式中:α为等效应力系数;S为永磁体圆柱表面积。

1.2 转子护套厚度计算

为了保护永磁体免受离心力的影响,在其外部设有合金钢护套进行保护(见图1),并采用过盈配合,给永磁体施加预应力,抵消高速旋转时所产生的离心力。护套和永磁体之间采用过盈设计,对高速电机转子的可靠性和安全性至关重要。若护套过厚,会使气隙过大,影响电机的电磁性能;护套太薄、过盈量过小,转子高速旋转可能会导致护套松脱、变形,永磁体无法承受离心力而破坏。因此,合理选择护套厚度及过盈量可以有效降低气隙宽度,提高超高速电机电磁性能和可靠性。转子护套厚度及过盈量计算流程如图2所示。

图2 转子护套厚度及过盈量计算流程图

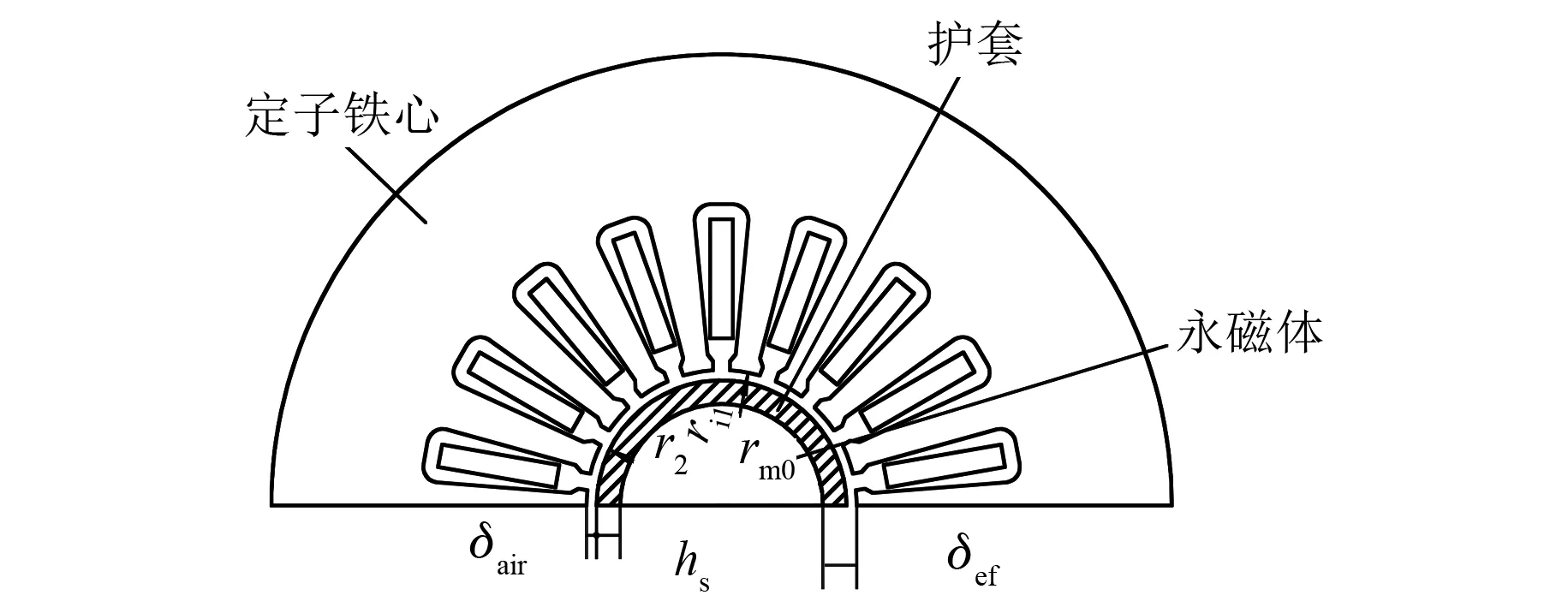

永磁体和护套中的应力为平面应力状态,应变均在弹性范围内,材料弹性模量为常量,转子护套可视为厚壁筒模型,配合面上的压力均匀分布,因此可以利用拉美公式对转子护套进行弹性力学分析[9]。超高速电机结构图如图3所示。

图3 超高速电机结构图

由图3可知,电机有效气隙长度δef为气隙长δair与不导磁护套厚度hs之和,即:

δef=δair+hs

(3)

其中,气隙长δair应满足电机机械结构设计要求。因此,通过降低护套厚度hs可降低电机有效气隙长度,从而优化电机电磁性能。

超高速电机额定转速运行时,假设永磁体和转子护套配合面间通过过盈配合所产生的径向压力p与永磁体所受离心力σm相等,保持永磁体受力平衡,即:

p=-σm

(4)

利用厚壁圆筒理论分析可知,当永磁体外表面所受到的径向压力为p时,护套内径所受径向应力σs为

(5)

且有:

(6)

式中:dso为护套外径;d为配合的公称直径;hs为护套厚度。

受永磁体和护套材料强度影响,护套所产生的径向应力σs也不应过大,应使径向应力σs为

(7)

式中:[σs]为护套材料的屈服强度;s为安全系数,按照电机机械强度设计理论要求,电机护套安全系数s通常取1.5以上。

从而可得,当永磁体尺寸一定时,所需护套厚度hs为

(8)

且有:

(9)

(10)

1.3 过盈量计算分析

永磁体与护套通过过盈配合,在接触面产生摩擦力,以传递转矩。当护套厚度为hs时,根据材料力学厚壁圆筒计算理论分析,转子旋转情况下,永磁表面所受到的径向压力为p,则永磁体与护套配合面过盈量δ如下:

(11)

且有:

C1=1-μ1

(12)

(13)

式中:C1、C2分别为永磁体与护套的刚性系数;E1、E2分别为永磁体与护套的弹性模量;μ1、μ2分别为永磁体和护套的泊松比。

为了求得冷态静止状态下的配合面过盈量δs,应考虑电机转子旋转所产生的旋转过盈量δω及高温所引起的护套内表面温度位移uts的影响,可得:

δs=δ+δω+uts

(14)

高速旋转所损失的过盈量δω可表示为

δω=uωs-uωm

(15)

其中,转子护套内径由于旋转所产生的径向位移uωs可表示为

(16)

且有:

(17)

(18)

(19)

式中:rsi、rso分别为护套的内缘半径和外缘半径;ρ2为护套材料密度。

永磁体作为圆柱体,其外径由于旋转所产生的径向位移uωm可表示为

(20)

式中:b为位移系数;rmo为永磁体的外缘半径。

超高速电机转子因涡流损耗、风磨损耗等影响引起转子发热。永磁体材料因其具有平行于充磁方向上热膨胀系数为正,垂直于充磁方向上热膨胀系数为负,且二者数值接近的特点,因此可忽略不计。而护套内表面温度位移uts可表示为

uts=αLΔTr

(21)

式中:αL为线膨胀系数;ΔT为护套温升。

1.4 冷态静止状态下护套应力校核

通过以上计算,得出冷态静止状态下过盈量δs时,永磁体上的径向压力ps和护套内表面径向应力σss为

(22)

(23)

另外,为了确保永磁体和护套之不发生周向滑动,应使配合面间所产生的摩擦阻力矩Tf不得小于传递转矩T,其中摩擦阻力矩Tf可表示为

(24)

式中:l为配合长度;p为径向压力;f为配合面摩擦系数。

转子结构所需最小径向压力pmin,即:

(25)

从而得出永磁体和护套的最小过盈量δmin为

(26)

通过以上计算,即可求出满足设计需求的转子护套厚度hs及过盈量δs。

2 转子结构优化设计实例

2.1 转子结构设计

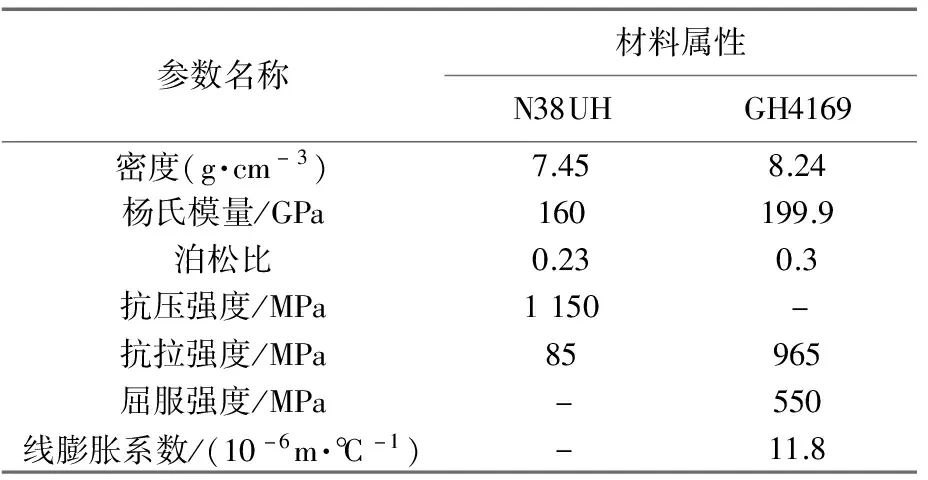

某10 kW、120 000 r/min超高速PMSM电机转子采用实心永磁体结构,极数为2,永磁体为N38UH烧结钕铁硼磁钢,护套为GH4169沉淀强化镍基高温合金材料,材料参数如表2所示。

表2 转子材料参数

为了简化对比过程,保持电机定子结构及永磁体不变,仅考虑护套厚度对电机性能的影响,该超高速PMSM电机定子内径取24 mm,永磁体外径取18 mm,铁心长取50 mm;假设转子护套温度在冷态静止状态及额定转速下分别为20 ℃和100 ℃。初始方案与运用图2的数值计算法所得优化设计方案的主要设计参数对比如表3所示,优化方案的护套厚度按安全系数s为1.5计算获得。

表3 超高速PMSM主要参数 mm

2.2 有限元仿真对比

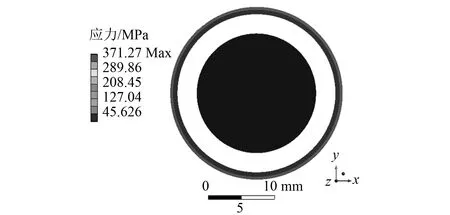

根据优化前后方案的设计参数,运用ANSYS Workbench有限元仿真软件,建立2维超高速PMSM转子温度场、静力学结构耦合仿真分析模型。求得100 ℃时额定转速下永磁体位移uωm、护套径向位移uωs+uts和永磁体径向压力p、护套内表面径向应力如图4~图6所示。冷态(20 ℃)静止状态下,永磁体、护套配合面间的结构应力ps、σss如图7所示。

图4 额定转速永磁体径向位移

图5 额定转速护套径向位移

图6 额定转速永磁体及护套应力

图7 静止状态永磁体及护套应力

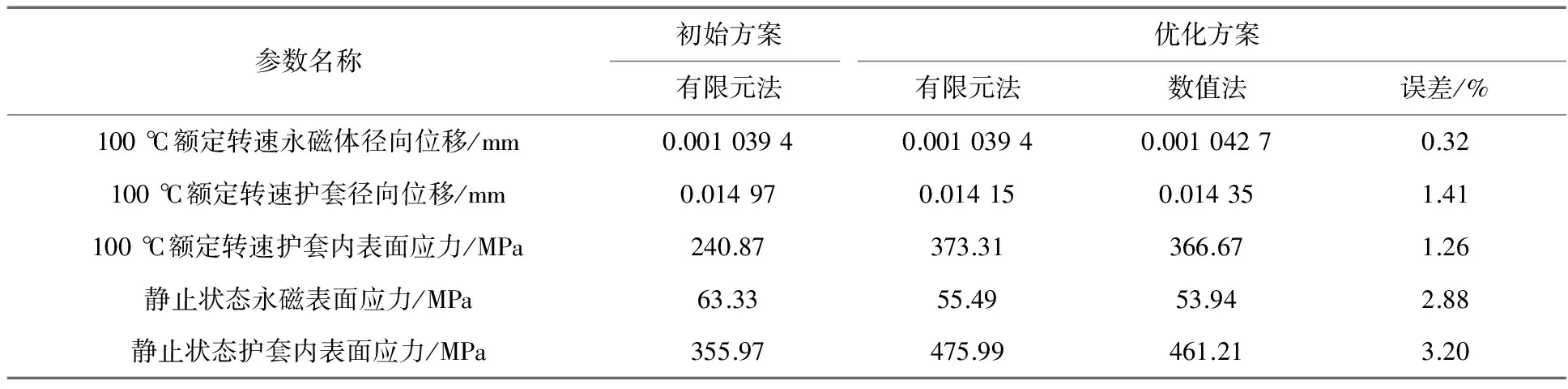

对比有限元仿真与数值计算结果,如表4所示。

表4 优化前后参数结果对比

由表4可知,数值法和有限元法求得的结果误差较小,均在3.5%以内。初始方案的转子护套较厚,护套应力远小于材料许用应力,材料利用率低。由仿真结果可知,额定转速及静止情况下护套最大应力略大于366.667 MPa,静止状态下,护套内表面应力小于护套材料屈服强度,满足电机结构设计要求。

2.3 转子护套厚度优化对电磁性能的影响

运用ANSYS Maxwell 三维有限元仿真软件,建立超高速PMSM电磁场有限元仿真分析模型,计算分析2种方案护套涡流损耗。不同护套厚度时的涡流密度云图如图8所示。

图8 转子护套涡流密度云图

由图8可知,护套减薄后,涡流密度明显降低;负载时,转子护套涡流损耗从初始方案的7.335 W降低至1.553 W,约为初始方案的21%。

因此,通过以上优化设计可以在保证结构强度合理的前提下,有效降低护套厚度,并降低转子护套涡流损耗,优化电机电磁性能。

3 结 语

本文以某燃料电池用空气压机的120 000 r/min超高速PMSM为例,利用理论分析计算转子不导磁合金护套厚度及过盈量,优化初始设计方案,通过理论分析和仿真验证,得出以下结论:

(1)转子护套厚度及过盈量与电机转速、永磁体尺寸及护套材料属性有关,通过合理计算可以有效降低护套厚度,提高材料利用率。

(2)在保证护套机械强度满足需求的情况下,对转子护套进行减薄设计,可以有效降低转子涡流损耗,提高电机电磁性能。