真空干泵用横向磁通开关磁阻电机对比分析*

2021-06-03安跃军孔祥玲毕德龙李立红

王 跃,安跃军,安 辉,孔祥玲,毕德龙,李立红

(1.沈阳工业大学 电气工程学院,辽宁 沈阳 110870;2.中国科学院沈阳科学仪器股份有限公司 真空干泵事业部,辽宁 沈阳 110168)

0 引 言

随着真空技术的不断发展,可靠性高、无污染、适用范围广的真空干泵广泛应用于对国民经济起着重要作用的多个领域,包括制药、化工、航空航天、薄膜和半导体等行业[1-2]。真空干泵驱动电机的性能直接影响真空干泵的过载能力、振动噪声、极限真空度等性能指标[3]。真空干泵驱动电机的转子处于真空状态,主要靠热辐射散热,散热效果较差,因此电机温升是衡量电机性能的重要指标,直接影响真空泵系统运行的稳定性[4]。

传统真空泵的驱动电机主要为异步电机和永磁同步电机(PMSM)[5],而异步电机的转子上有绕组,在电机实际运行时转子绕组发热会导致电机内部温度升高。由于电机气隙处于真空环境,热量无法通过对流方式传到电机外部,从而导致电机温度过高。文献[6]设计了一款PMSM作为真空泵的驱动电机,与异步电机相比,PMSM转子上只有永磁体没有绕组,因此不会产生绕组铜耗,但是PMSM在变频调速时的谐波会在永磁体内产生涡流损耗,涡流损耗产生的热量也会使转子温度升高,没有从根本上解决真空泵用驱动电机转子散热困难的问题。文献[7]设计了一款开关磁阻电机(SRM)作为真空泵的驱动电机,与异步电机相比,SRM转子无绕组,与PMSM相比,SRM转子上也没有永磁体,因此SRM的转子上只有很小的铁耗,有效解决了真空泵用驱动电机转子散热困难的问题。SRM更适合作为真空干泵的驱动电机,但该电机的功率密度有限[8]。

本文在径向SRM的基础上,设计了一款真空干泵用横向磁通SRM,很好地解决了传统径向SRM电和磁相互制约的问题,实现了电和磁的解耦,可以提高电机的功率密度[9-11]。与径向SRM相比,由于功率密度的提高,横向磁通SRM定子绕组空间较大,有利于电机的散热,电机整体温度更低[12]。为了验证横向磁通SRM作为真空干泵用驱动电机的可行性,本文对同功率、同体积的异步电机、径向SRM和横向磁通SRM进行了温度场、轴承热应力和热形变的对比分析。

1 横向磁通SRM设计与电磁场分析

1.1 电机主要尺寸参数设计

横向磁通SRM因为双凸极结构,转矩脉动较大,所以需要合理优化其主要尺寸参数,减小其转矩脉动。其电磁转矩[13]为

(1)

式中:i为定子绕组电流;Lmax为最大电感,定转子齿完全对齐时电感最大;βs为定子极弧系数;Lmin为最小电感,定转子齿完全不对齐时电感最小。

由于最小电感Lmin相对于最大电感Lmax来说数值较小,则:

(2)

式中:K为常数。

故式(1)可简化为

(3)

当电机定转子齿处于完全对齐位置时,最大电感Lmax与电机尺寸参数的关系如下:

(4)

式中:N为定子绕组一相匝数;Rg为定转子齿完全对齐位置的气隙磁阻。

当横向磁通SRM磁路线性非饱和时,定转子齿完全对齐位置的气隙磁阻[14]为

(5)

式中:g为气隙;μ0为真空磁导率;Lsp为定子极身高;Ds1为定子内径。

将式(5)代入式(3)可得横向磁通SRM电磁转矩与主要尺寸参数的关系:

(6)

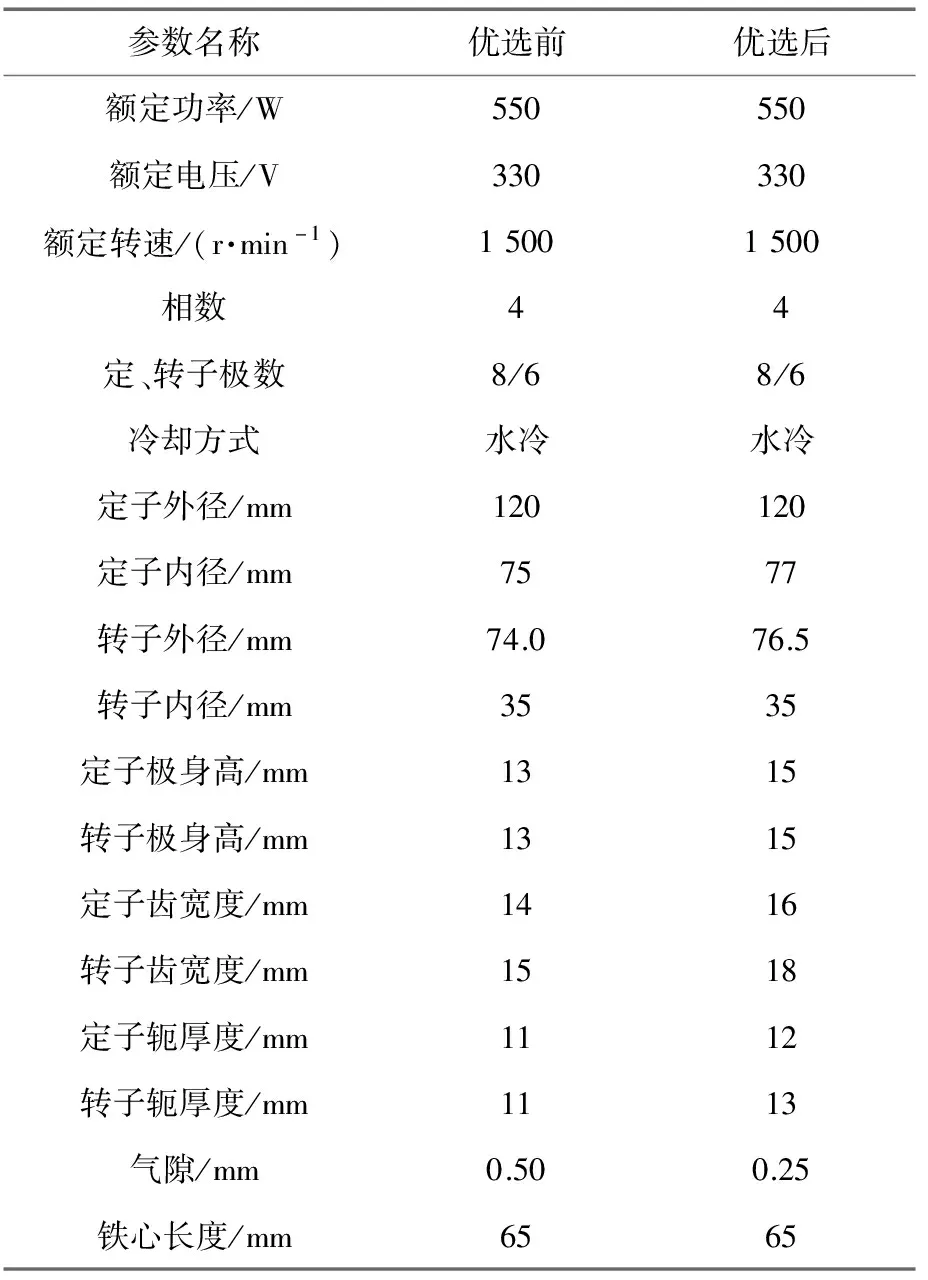

综上所述,以电机输出转矩最大,转矩脉动最小为目标,对横向磁通SRM的尺寸参数进行优化选取。取电机的气隙、定子极身高、转子极身高、定子齿宽度、转子齿宽度、定子轭厚度和转子轭厚度等参数为变量进行优选[15]。最终可得横向磁通SRM优选前后的主要参数,如表1所示。

表1 横向磁通SRM优选前后的主要参数

1.2 横向磁通SRM电磁场仿真

根据表1所列数据,利用三维有限元软件建立横向磁通SRM三维模型并进行有限元仿真。图1所示为横向磁通SRM三维模型、定转子齿非对齐位置磁密分布云图和定转子齿对齐位置磁密分布云图。

图1 电机三维模型及磁场分布

由图1(b)、图1(c)可知,横向磁通SRM的磁力线和定子绕组不在同一平面内,空间上互相垂直,符合横向磁通SRM电和磁互相解耦的特点。定转子齿处在非对齐位置时,磁阻最大,磁密最小,此时该相电感最小;定转子齿处在对齐位置时,磁阻最小,磁密最大,此时该相电感最大。

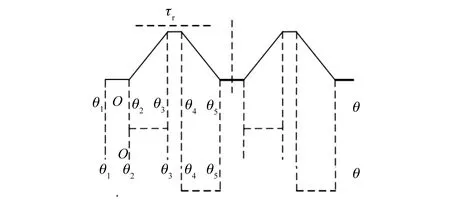

横向磁通SRM电磁转矩与电感变化率和电流有关[16-17],由式(1)可知,电机的电磁转矩与电流的平方和电感随转子位置角的变化率成正比。图2和图3分别为电感和电磁转矩随转子位置角变化的曲线。

图2 电感与转子位置角的关系

图3 电磁转矩与转子位置角的关系

图2中,τr为转子极距,θ为转子位置角,其中θ1~θ2之间为定转子齿非对齐位置,此时相电感最小;θ3~θ4之间为定转子齿对齐位置,此时相电感最大。由此可知,相电感随转子位置角呈周期性变化。由图3可知,当横向磁通SRM定子绕组电流恒定时,Ta、Tb、Tc、Td分别为A、B、C、D各相的电磁转矩,T为电机的电磁转矩,是Ta、Tb、Tc、Td各相电磁转矩之和。计算横向磁通SRM参数优选前后的转矩,结果如图4所示。

图4 电机参数优选前后转矩曲线

优选前横向磁通SRM平均转矩为2.72 N·m,优选后平均转矩为3.58 N·m,优选后平均转矩比优选前增加了0.86 N·m。优选前转矩脉动为25%,优选后为15.6%,降低了9.4%。

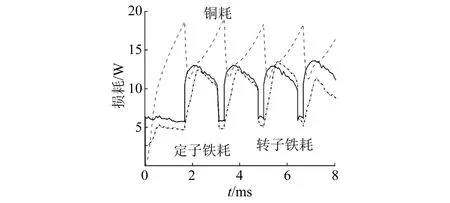

横向磁通SRM转子上既没有绕组也没有永磁体,因此电机的损耗主要为定子铜耗、定子铁耗和转子铁耗。利用有限元软件对参数优选后的横向磁通SRM损耗进行分析,得到电机在额定工况时各部分的损耗值,如图5所示。其中,电机定子铜耗的平均值为14.6 W,定子铁耗的平均值为9.9 W,转子铁耗的平均值为8.3 W,并将此损耗值作为温度场计算的热源。

图5 横向磁通SRM损耗曲线

2 温度场对比分析

2.1 温度场理论基础

对同功率和同体积的异步电机、径向SRM和横向磁通SRM进行温度场的对比分析。真空泵用驱动电机的转子在工作时处于真空环境中,电机内部无法通过对流散热,主要散热方式为热辐射和热传导,因此真空泵驱动电机的温度场模型[18]可以表示为

(7)

式中:Kx、Ky、Kz分别为x、y、z方向的导热系数;T为温度;q为热源密度;ρ为密度;c为比热容;t为时间;K为S1和S2面法向导热系数;n为边界法向量;S1为绝热边界面;S2为散热边界面;α为S2面的散热系数;Ts为S2周围的介质温度。

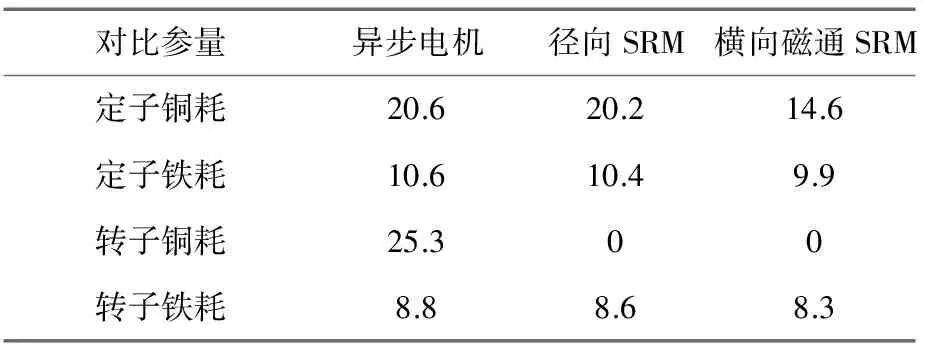

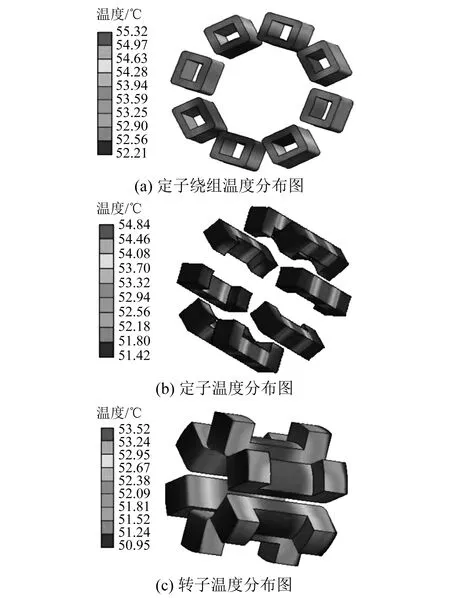

温度场仿真中的热源为电机各部分损耗,3种电机主要损耗如表2所示。

表2 3种电机主要损耗 W

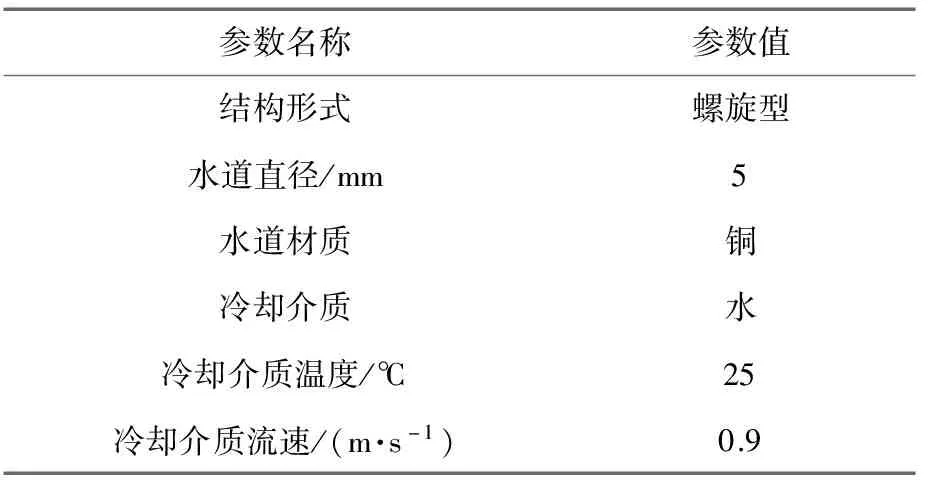

对比分析需要保证电机冷却条件相同,除了环境温度一致外,还需要保证3种电机的冷却水路、水路的水流速度相同。本文中3种电机均选用螺旋型水道作为冷却水路,其冷却结构如图6所示。冷却水道主要参数如表3所示。

表3 冷却水道主要参数

图6 电机冷却系统结构示意图

2.2 温度场仿真结果分析

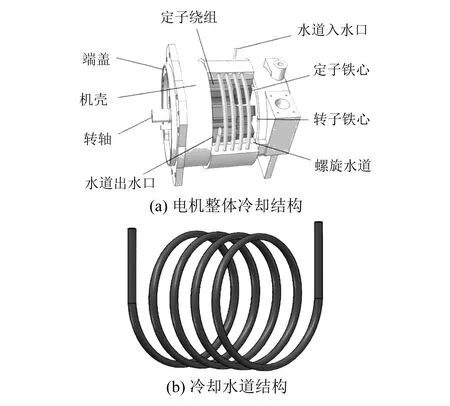

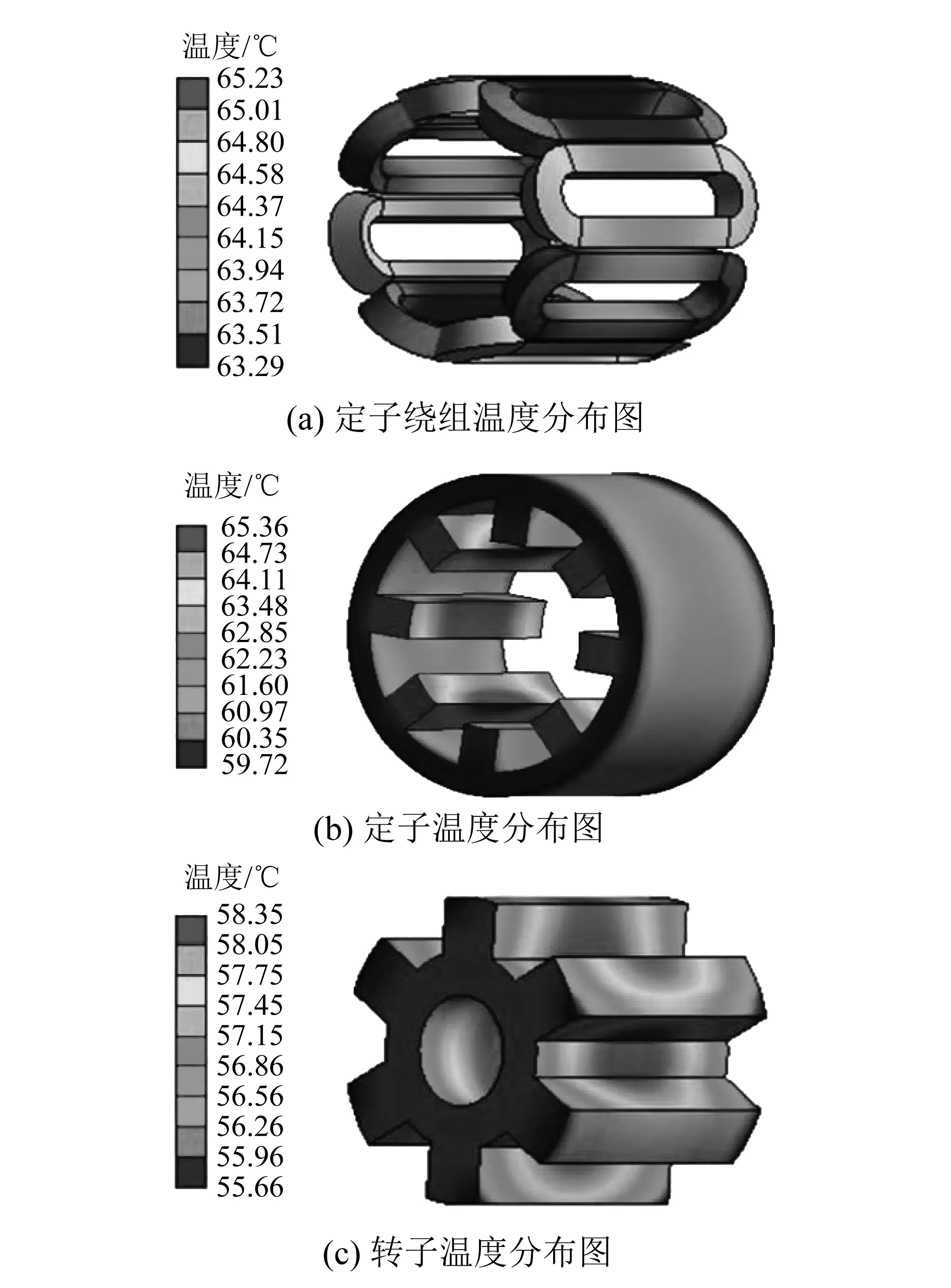

使用Workbench进行三维温度场分析,生成三维模型后,经计算可得异步电机、径向SRM和横向磁通SRM的定子绕组、定子和转子温度分布图如图7~图9所示。

图7 异步电机温度分布图

由图7可以看出,异步电机定子绕组最高温度为75.19 ℃,定子最高温度为73.64 ℃,转子最高温度为81.45 ℃,异步电机最高温度出现在转子上。由图8可以看出,径向SRM定子绕组最高温度为65.23 ℃,定子最高温度为65.36 ℃,转子最高温度为58.35 ℃,最高温度出现在定子上。由图9可以看出,横向磁通SRM定子绕组最高温度为55.32 ℃,定子最高温度为54.84 ℃,转子最高温度为53.52 ℃,横向磁通SRM最高温度出现在定子绕组上。

图8 径向SRM温度分布图

图9 横向磁通SRM温度分布图

由温度场仿真结果可知,横向磁通SRM最高温度未出现在转子上,可以有效避免传统真空泵驱动电机转子温度过高的问题。同时,横向磁通SRM转子温度在3种电机之中最低,与异步电机相比,横向磁通SRM转子最高温度降低了27.93 ℃,降低幅度为26.9%;与径向SRM相比,横向磁通SRM转子最高温度降低了4.83 ℃,降低幅度为8.3%。

3 轴承热应力和热形变对比分析

3.1 热应力场理论基础

在真空泵驱动电机工作时,转轴两端与轴承内套配合,轴承外套与机壳轴承室配合,转子会将热传递给轴承内套,内外套温差较大,轴承内外套因热膨胀而产生的热形变量不同,会导致轴承抱死故障,严重影响真空泵系统运行的可靠性,因此对轴承的热应力和热形变进行分析十分必要。

物体的形状会随温度变化产生微小的热形变,当物体温度不同时,产生的热形变量也不相同,其关系如下[19]:

ΔL=αL0(T1-T0)

(8)

式中:ΔL为物体膨胀量;L0为温度变化前的物体长度;α为材质的热膨胀系数;T0为初始温度;T1为稳态温度。

由式(4)可知,物体的热形变量正比于温度的变化量,则电机轴承热应力场数学模型[20]为

(9)

式中:εx、εy、εz分别为x、y、z方向上的热形变;E为物体的弹性模量;σx、σy、σz分别为x、y、z方向上的热应力;μ为泊松比;β为膨胀系数。

3.2 热应力场仿真结果分析

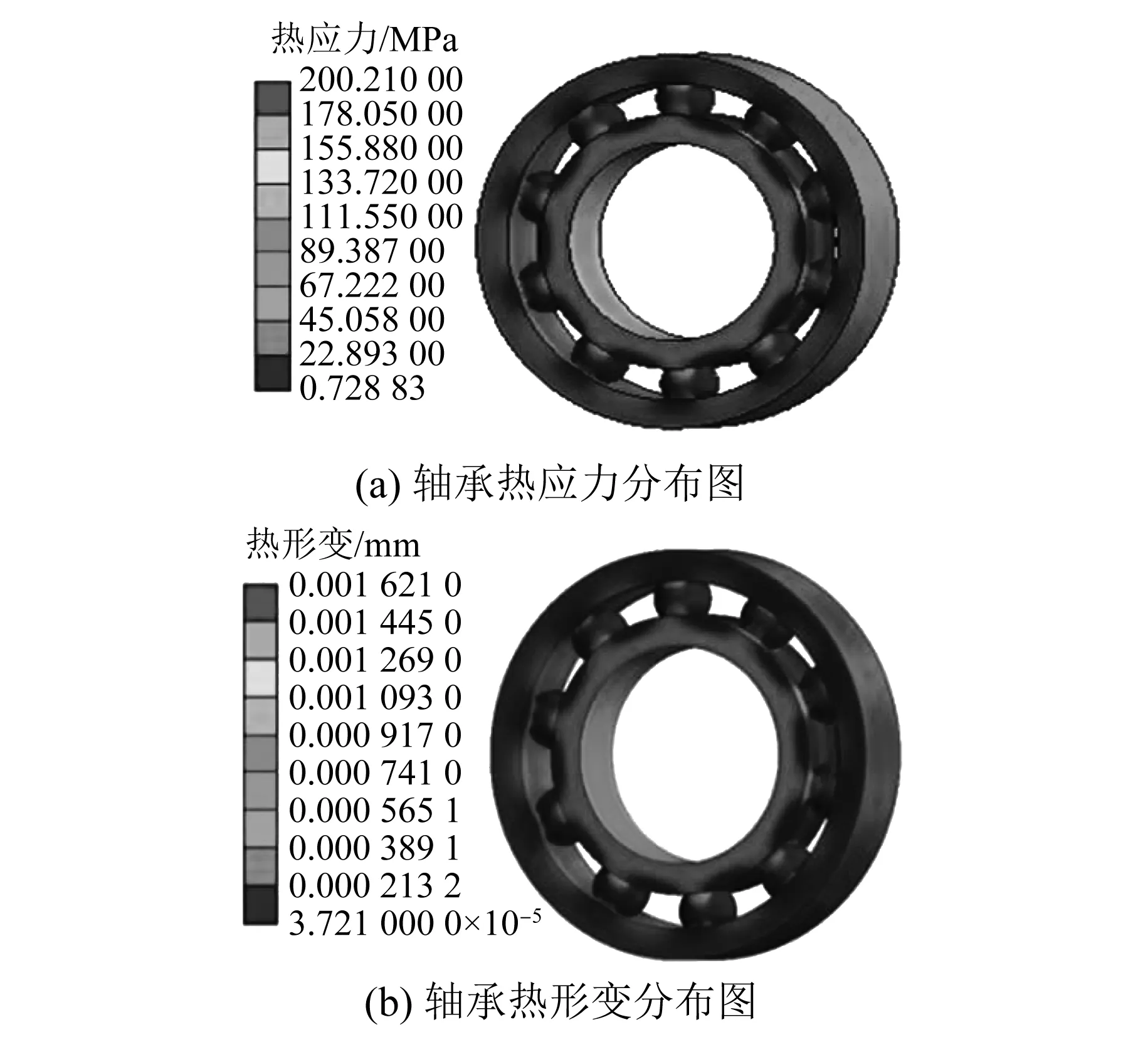

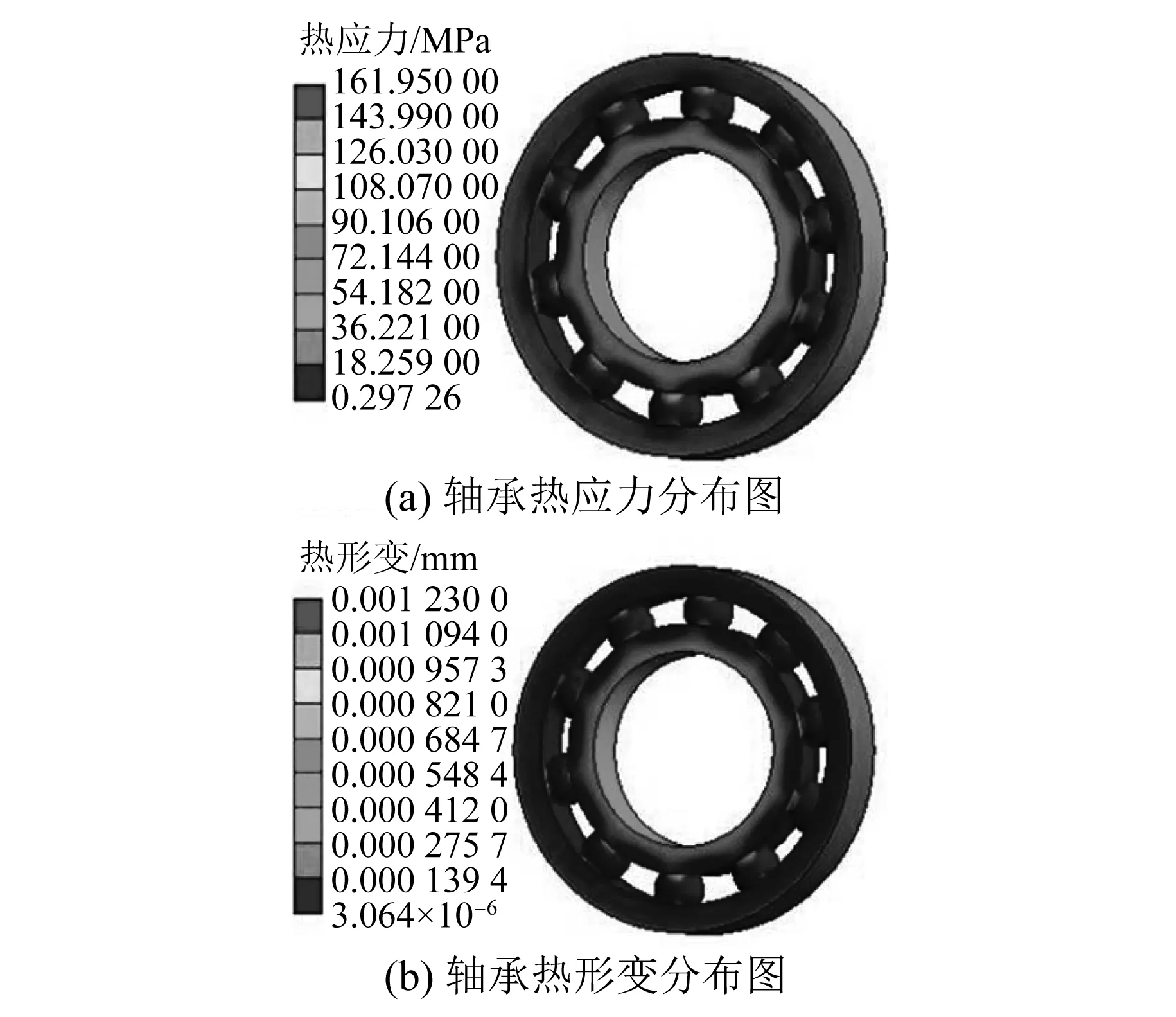

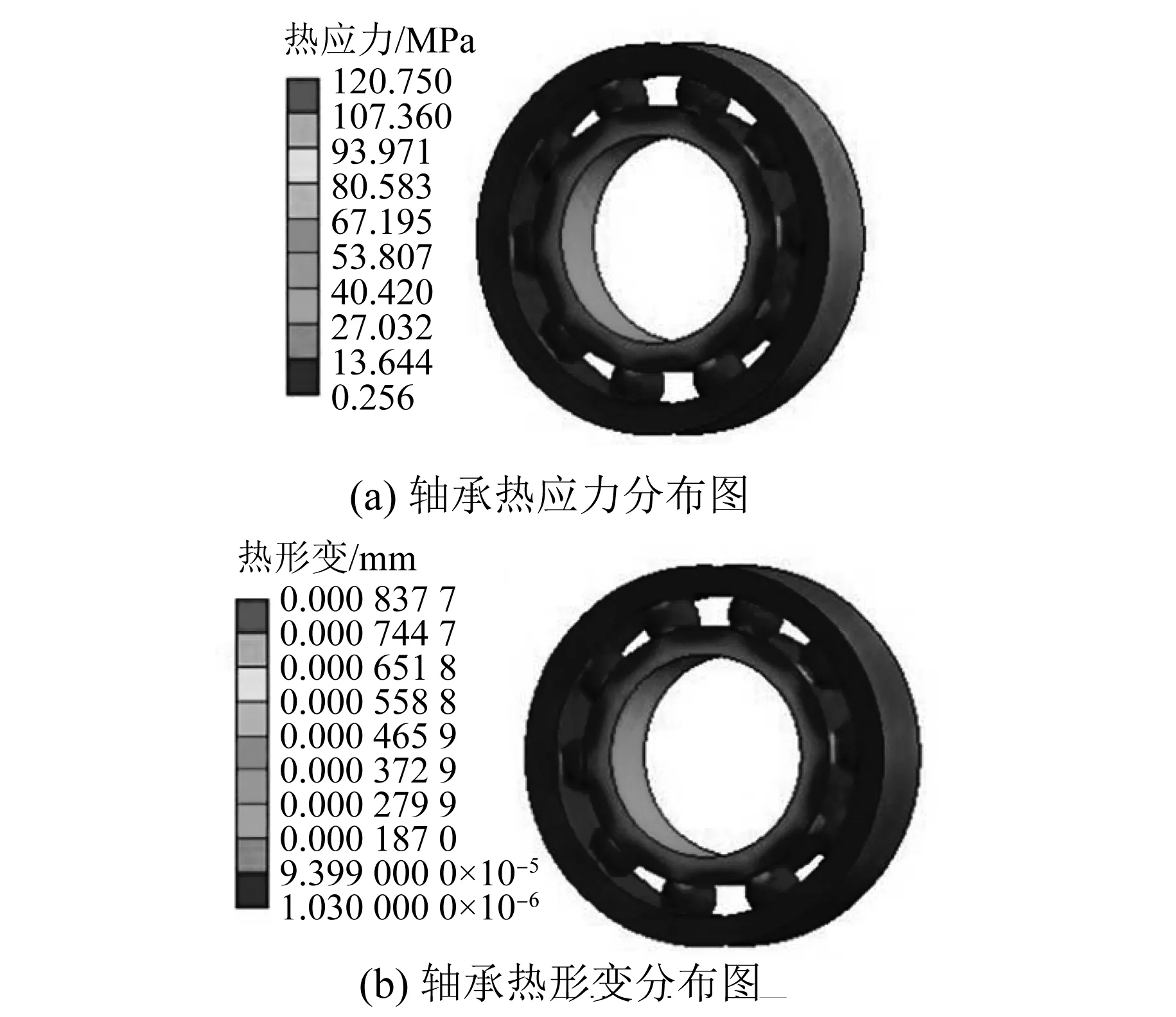

对3种电机的轴承进行热应力和热形变的对比计算,得到其轴承热应力和热形变的分布图,如图10~图12所示。

图10中,异步电机轴承最大热应力为200.21 MPa、最大热形变量为0.001 621 mm。图11中,径向SRM轴承最大热应力为161.95 MPa、最大热形变量为0.001 23 mm。图12中,横向磁通SRM轴承最大热应力为120.75 MPa、最大热形变量为0.000 837 7 mm。

图10 异步电机轴承热应力和热形变分布图

图11 径向SRM轴承热应力和热形变分布图

图12 横向磁通SRM轴承热应力和热形变分布图

由热应力场仿真结果可知,在3种电机中横向磁通SRM轴承的最大热应力和最大热形变量均最小。横向磁通SRM轴承的最大热应力为120.75 MPa,与异步电机相比,轴承的最大热应力减小了39.7%;与径向SRM相比,轴承最大热应力减小了25.4%。横向磁通SRM轴承的最大热形变量为0.000 837 7 mm,与异步电机相比,轴承最大热形变量减小了48.3%;与径向磁通SRM相比,轴承最大热形变量减小了31.9%。

横向磁通SRM轴承最大热应力和最大热形变量的减小,可以大幅降低真空泵驱动电机发生轴承抱死故障的几率,对提高真空泵系统运行的稳定性具有重要意义。

4 结 语

本文针对真空泵驱动电机工作在真空环境中,转子不易散热的问题,设计了一款真空泵用横向磁通SRM。对所设计电机的主要尺寸参数进行了设计和优选,并且将其与同功率、同体积的异步电机和径向SRM进行了温度场和热应力场的对比分析。得出如下结论:

(1)通过对真空泵用横向磁通SRM的主要尺寸进行设计和优选,平均转矩增加了0.86 N·m,转矩脉动由25%降为15.6%。

(2)横向磁通SRM最高温度未出现在转子上,其转子最高温度为53.52 ℃,与异步电机相比,转子最高温度降低了26.9%;与径向SRM相比,转子最高温度下降了8.3%。有效地解决了真空泵驱动电机转子散热困难的问题。

(3)横向磁通SRM轴承的最大热应力和最大热形变量均大幅减小,与异步电机相比,分别降低了39.7%和48.3%;与径向SRM相比,分别降低了25.4%和31.9%。横向磁通SRM可以降低轴承发生抱死故障的几率,提高真空泵系统运行的稳定性。为横向磁通SRM作为真空干泵驱动电机提供了一定的参考依据。