整体铸造混流式转轮质量控制方法

2021-06-03张磊,吴垠,李廷

张 磊,吴 垠,李 廷

(共享铸钢有限公司,宁夏银川 750021)

1 整铸转轮介绍

整体铸造的混流式水轮机转轮(以下简称转轮)制芯周期短、现场操作简单、成本低。与组焊结构的转轮最大区别就是整个工件、内部结构复杂,且为异形曲面,缺陷修补困难,大部分过流面均不可加工,需要人工打磨。通过最佳的测量工艺使叶片的偏差满足设计要求,是本次需要重点研究的课题。

整铸转轮已在尺寸划线和测量方面取得一定的突破。产品主要尺寸如图1 所示,偏差如表1 所示。

图1 混流式转轮主要尺寸

表1 主要尺寸允许偏差

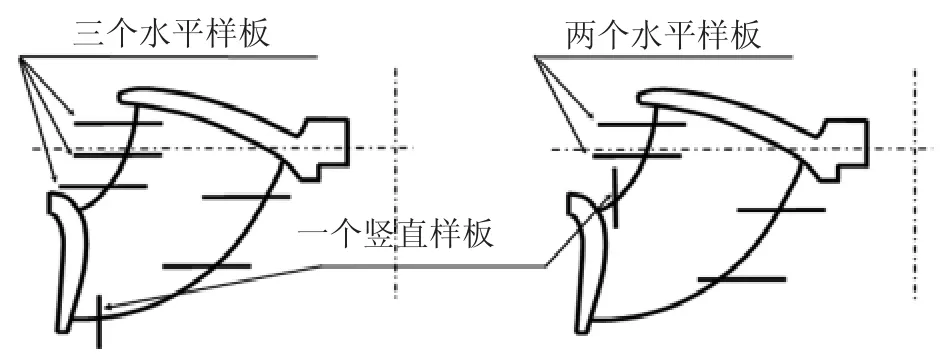

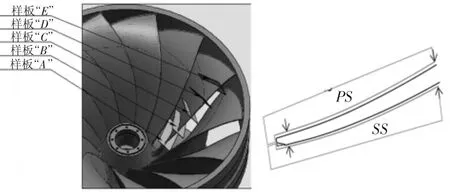

2 叶片进水边、出水边的型线样板测量

叶片面的进出水边,尤其是出水边形状不良会发生脱流旋涡涡列(俗称卡门涡现象),通常进出水边在150mm~300mm 范围内要求卡板间隙控制在1mm~1.5mm,超出要求后会产生卡门涡共振和汽蚀问题。因此根据顾客要求设计制作了卡板进行检验。铸件在粗加工时数控机床加工出卡板截面线,使用进出水边样板检验叶片进出水边型线,根据截面线将卡板进行定位,用塞尺检查叶片的里出外进、进出水边形状和型线与样板之间的间隙,填写到卡板尺寸检测记录表中,计算叶片型线的相似性与一致性公差是否符合顾客要求(如图2 所示)。

图2 混流式转轮叶片型线样板检查示意图

3 混流式转轮叶片进、出口角度测量

整铸转轮所有叶片是沿铸件中心向四周按照相同角度均匀排列,但是在前期铸造或后期返修中极易造成叶片角度发生偏移,造成卡门涡振动,这就需要进行叶片角度的检查。通常采用磁吸支撑的方式将卡板水平固定至叶片面特定位置处(注意卡板与水平面平行),根据卡板理论设计点引出两条细线,测量磁性线铸件的间隙,根据公式计算出叶片型线的角度偏差值与理论值进行对比,检测叶片是否偏移。计算公式:(RiP-RiS)/Di(如图3 所示)。叶片进、出口角度允许偏差一致性公差±1%;相似性公差±0.5%。

图3 混流式转轮叶片进、出口角度检查示意图

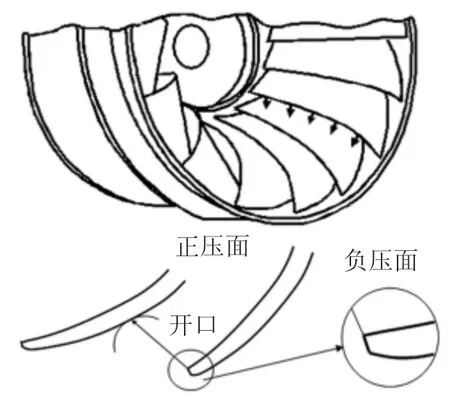

4 混流式转轮叶片的开度测量

为了控制出水的流量,相邻叶片进出水边开度,每张叶片进水口最少测量3 点(如图4 所示),出水口最少测量5 点(如图5 所示)。单个开度的允许偏差为(-2%~+3.5%),每圈截面的平均开度的允许偏差为(-0.5%~+1.0%)。

图4 混流式转轮进水口开度检查示意图

图5 混流式转轮出水口开度检查示意图

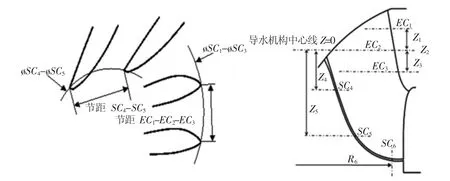

5 混流式转轮叶片进、出水边节距测量

将进口测量架上的分半面对着划线平台上的等分线,装上进口样板,正面或者背面任选一块装于测量架上,将样板的合缝面投到叶片进口得一点,该点就是进口节距点(如图6 所示)。

图6 混流式转轮叶片进出、水边节距检查示意图

将出口测量架上的分半面对着划线平台上的等分线,装上出口样板,正面或者背面任选一块装于测量架上,将样板的合缝面投到叶片出口得一点,该点就是出口节距点(如图6 所示)。

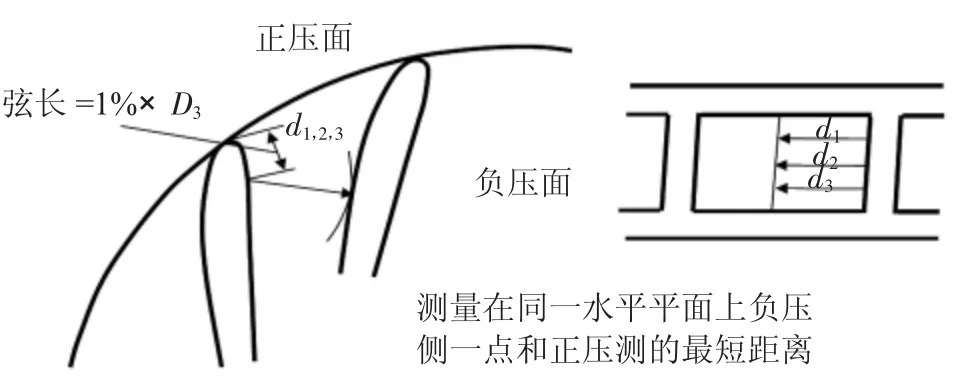

6 混流式转轮叶片出水边厚度测量

在出口边缘位置某一距离处测量,测量以从正压面到负压面沿模板切割的最小弦长距离(如图7 所示)。

图7 混流式转轮叶片出水边厚度检查示意图(3)

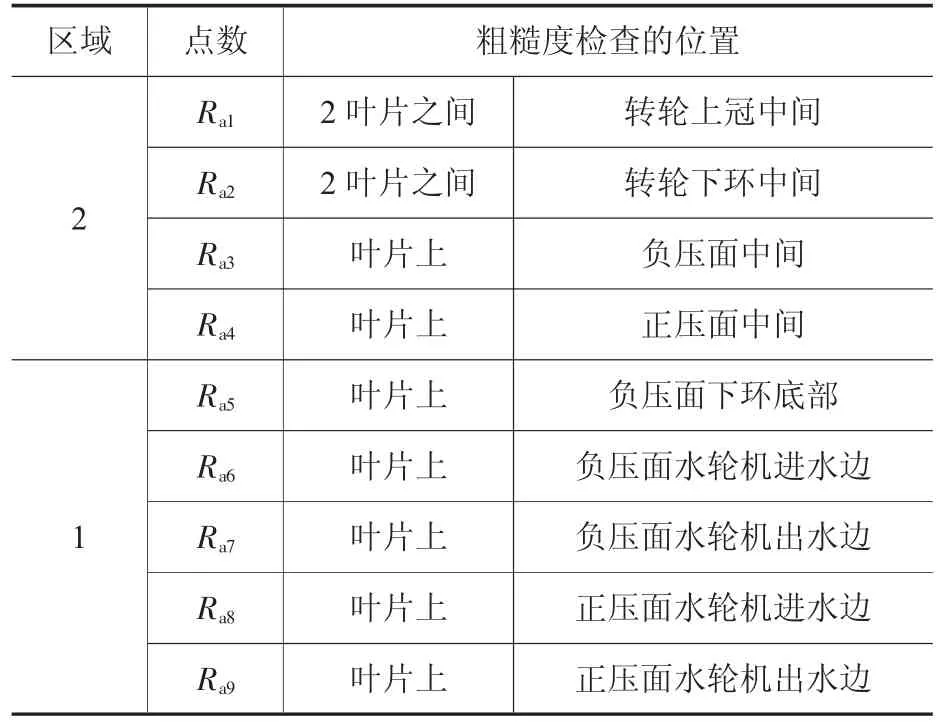

7 混流式转轮表面粗糙度测量

过流表面粗糙度必须达到水利光滑流动的要求,表面粗糙度的选取应考虑效率获得的经济价值、制造成本及由于现场运行中侵蚀或腐蚀所引起的快速损坏的可能性等。

由于水力条件不同,某些部位表面粗糙度偏差±1 个等级也是可接受的,如混流式转轮叶片粗糙度平均值为Ra=6.3μm,可从Ra=3.2μm到Ra=12.5μm 之间变化(如图8 所示)。

图8 叶片不同部位表面粗糙度示意图[1]

过流表面粗糙度测量点数要至少在20 点以上,其中70%区域在高流速区域,叶片正压面和负压面测量的点数应相同(如表2、图9 所示)。

图9 粗糙度检查位置示意图[1]

表2 粗糙度检查要求

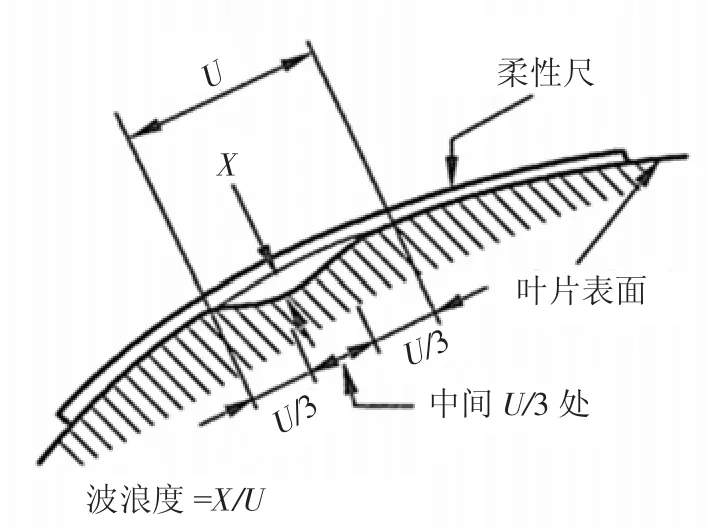

8 混流式转轮表面波浪度测量

波浪度用表面型线与光滑曲线间的最大间隙X 和U 之比(X/U)表示。最大间隙X 应在间距U中段1/3 范围内(U 不小于50mm,如图10 所示)。

图10 波浪度定义示意图[2]

对过流表面整个进行波浪度检查,叶片正背面以及上冠和下环过流表面局部存在的波浪度应低于2/100,叶片背面易遭空蚀部位的波浪度应低于1/100。不允许将多个波浪形表面当作一个波浪度检查,检查使用的柔性尺原则上1m 长,为避免漏检,柔性尺应重叠已检查区域,重叠长度应不小于柔性尺的10%。

9 结论

通过对铸件主要尺寸、型线样板、角度、开度、节距、厚度、粗糙度、波浪度的方法测量,可以使整体铸造转轮达到顾客的设计要求,解决了组焊转轮空间狭小焊接和检测困难不利于操作的问题,同时体现周期短、精度高、质量好、成本优的特点。