低压三级工作叶片振动疲劳试验裂纹失效分析

2021-06-03李继宏张国军全琼蕊刘卫东刘秀丽白贞妮

李继宏,张国军,全琼蕊,刘卫东,刘秀丽,白贞妮

(1.中国航发航空科技股份有限公司计量理化中心,四川成都 610503;2.中航迈特粉冶科技(北京)有限公司,北京 100176)

2A02 合金是铝-铜-镁系可热处理强化合金。在固溶处理加人工时效后,具有较高强度、塑性和良好的耐热性能与加工性能。主要用于制造工作温度200~300℃范围的涡轮喷气发动机叶片、叶轮等部件,在航空航天中广泛应用[1,2]。

目前,对航空发动机低压三级工作叶片振动疲劳强度影响因素分析,主要集中在以下几个方面:李莉的疲劳寿命影响因素的试验研究,应用三参数Weibull 分布描述了疲劳寿命分布的特性,研究了应力集中、表面加工及尺寸三方面对疲劳寿命分布的影响[3];刘存的某型发动机第2 级涡轮叶片低循环疲劳寿命分析,应用热弹性有限元应力分析,研究了某型发动机第2 级涡轮叶片所受最大应力部位[4];天津大学幸杰在学位论文中,利用有限元模拟的方法,对不同缺口形式的压气机叶片进行的高低周疲劳模拟实验表明,高低周循环比及不同缺口形式是影响疲劳裂纹的主要因素[5]。以上研究均从单一的模拟角度分析,并没有从金相、力学、材质、机加工工艺和叶片结构尺寸等角度多方面进行系统、全面的综合分析。

本文对生产疲劳考核不通过的叶片与生产疲劳考核通过的叶片,从外观观察、断口宏、微观分析、叶片组织、硬度、转接R 及叶片取样拉伸性能等方面,对叶片振动疲劳考核不合格原因进行综合分析。最终找出了叶片失效的机理,为避免类似故障重复发生提供重要的技术依据。

1 概述

某型机风扇叶片每批成品叶片出厂装机前需要经过生产疲劳检验,生产疲劳不合格或者工艺有调整则需进行极限疲劳检验。低压三级工作叶片材料为2A02 铝合金,毛坯后的主要工序为:普通机加—热处理—阳极化—振动光饰。

2 试验过程与结果

2.1 宏观观察

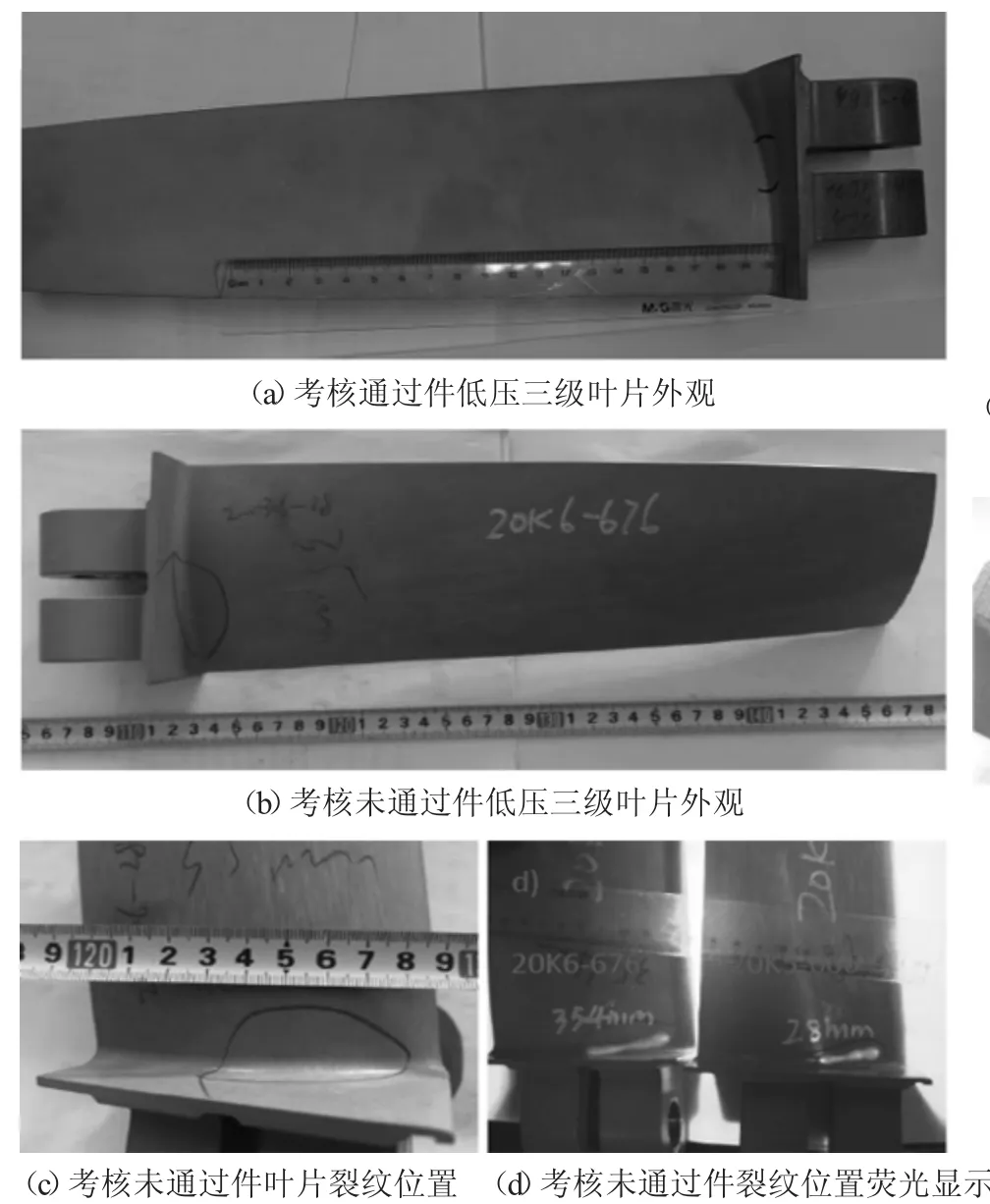

在生产疲劳考核不通过的叶片中随机抽取两件叶片进行分析。表1 为两件振动疲劳提前破坏的叶片信息。图1 为低压三级叶片外观、叶片裂纹位置及荧光显示照片。从两个叶片外观和荧光显示照片看,两件叶片裂纹位置基本一致,均在偏向进气边一侧的叶背与榫头转接R 处。

表1 振动疲劳提前破坏的叶片信息

图1 低压三级叶片外观、叶片裂纹位置及荧光显示照片

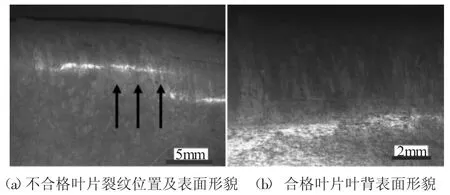

图2 为生产疲劳考核不通过的叶片与生产疲劳考核通过的叶片裂纹位置及表面形貌。从叶片缺陷位置上看,叶片振动疲劳裂纹细长,闭合性好(如图2a)。与生产疲劳通过考核的叶片靠叶根部分的叶片表面对比看,叶片表面无明显差异。在体式镜下观察,叶片裂纹处于转接R 处拉长晶粒和等轴晶粒的交界处,呈直线状穿晶分布,裂纹区域所在的R 区域处于叶片热加工变形差异过渡区,为拉长晶粒和等轴晶粒过渡区域(如图2a、2b)。两件未通过考核的叶片表面形貌和振动疲劳通过考核的叶片无明显差异,裂纹处表面加工刀痕均不明显(如图2a、2b),整体看这些叶片的振动光饰后的表面形貌未见明显差异。

图2 叶片裂纹位置及表面形貌

2.2 断口分析

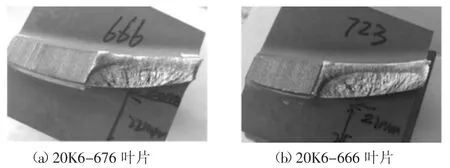

两件叶片裂纹打开断口宏观形貌基本一致,从断口放射棱线的收敛方向可见裂纹起源叶片缘板与叶背转接R 处,靠近叶背一侧,断口上宏观可见明显的扩展棱线,断裂起源为单源特征,两个断口起源位置均距进气边一侧的榫头端檐约20~22mm 位置,见图3。

图3 叶片裂纹打开断口外观

扫描电镜下观察,两件生产疲劳考核不通过的叶片,裂纹断口源区均起源于表面,将源区放大后观察,可见源区均存在明显的抛痕或凹陷,裂纹沿抛痕起源后向内部扩展,均未见冶金缺陷和明显的加工缺陷,扩展区均由解理台阶和放射棱线组成,有解理河流状花样,可见细密的疲劳条带,人为打断区为韧窝特征,见图4。

观察叶片裂纹断口侧面,源区位置叶片叶背表面未见连续的加工刀痕,整体看未见加工损伤,和其他位置表面差异不大,见图5。

图5 叶片裂纹源区侧面形貌

2.3 金相组织观察

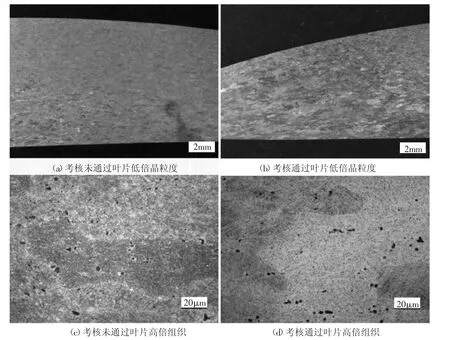

分别在考核未通过叶片和考核通过叶片上的靠近裂纹位置截取叶片横截面金相,抛磨金相,腐蚀进行金相组织检查。从腐蚀低倍上看,考核未通过叶片较考核通过叶片晶粒组织稍细一些,但均未见明显粗晶现象,见图6a、b。叶片组织主要为α-Al 和弥散分布的第二相[6],组织未见异常,见图6c、d。

图6 叶片金相组织形貌

2.4 叶片拉伸性能测试

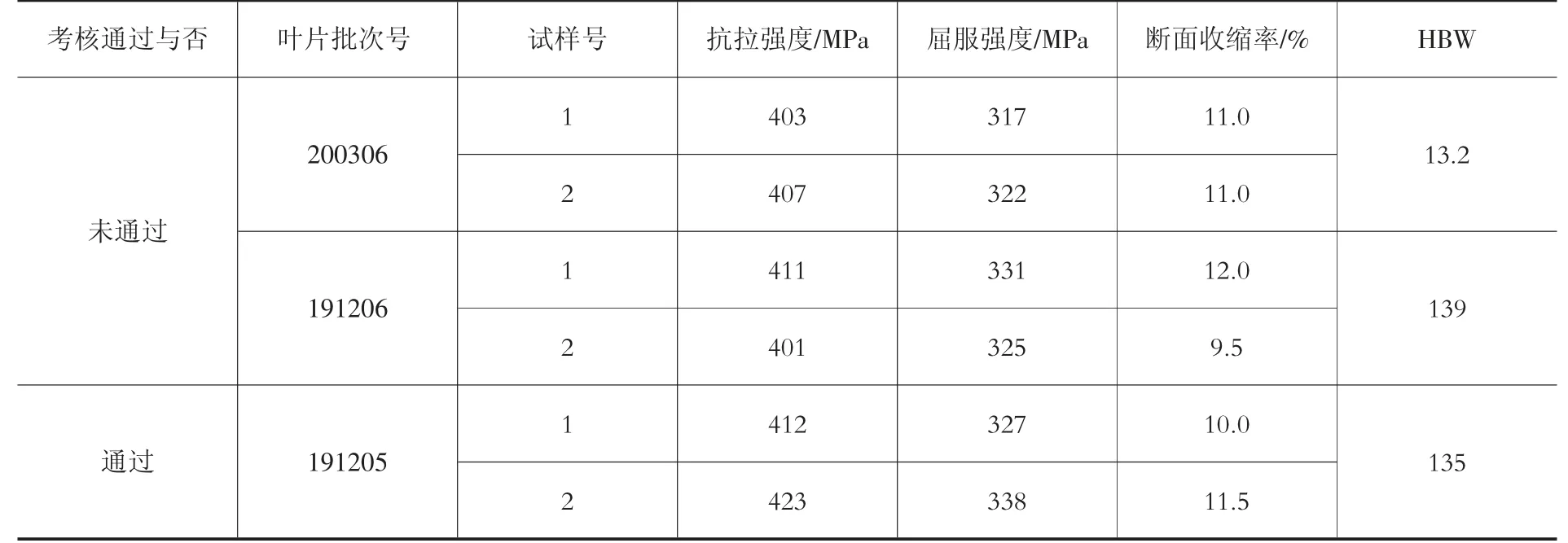

将两件考核未通过试样进行拉伸性能和硬度检测,同时为了对比将考核通过试样在相同部位取样进行拉伸性能和硬度检测,结果见表2。结果表明,未通过批次的两个叶片取样其中有一根试样拉伸性能中延伸率低于技术条件要求,其他均合格,说明叶片组织还是存在一定的分散性,但整体看,未通过批次和通过批次的叶片取样拉伸性能和硬度结果差异不大。

西藏大学商业圈(江苏路-藏大东路一线)商户以图文喷绘为主,多个体户经营,小规模经营,房租地价相对较低,依附西藏大学河坝林校区和西藏大学纳金校区,因其较高的市场需求,导致市场规模较大、市场发展前景良好,但营业能力受时间因素限制较大。

表2 叶片叶身取样室温拉伸性能和硬度检测结果

2.5 转接R 检测

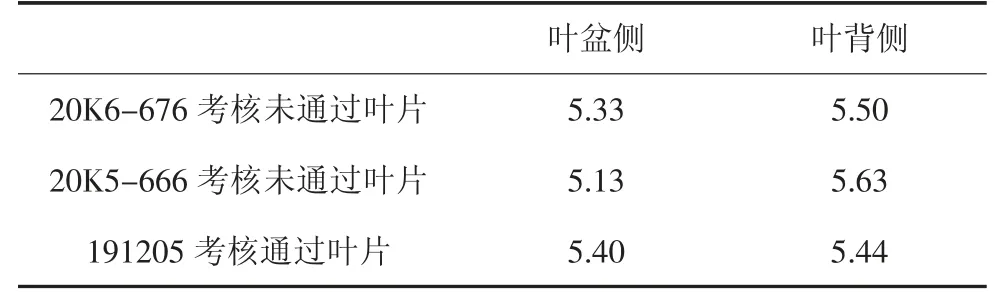

选择两件考核未通过叶片和一件考核通过叶片在起源对应位置截取叶片叶根纵截面,进行叶盆侧和叶背侧叶根转接R 检测。整体看,叶片叶盆叶背两侧叶根转接过渡相对较好,未见接刀痕等转接不良的现象。叶盆叶背两侧的叶根转接R 检测结果表明,考核通过叶片和未通过叶片叶根位置转接R 符合技术条件要求。考核通过叶片叶盆和叶背两侧的转接R 一致性更好,见表3。

表3 叶根转接R 检测结果/mm

2.6 低压III 级工作叶片叶根部转接R 处三坐标检测

选取前期生产疲劳合格件与不合格件,以及生产疲劳未过的同批次在制品、双倍不合格待极限疲劳的同批次在制品,共186 件进行三坐标检测(3 件疲劳合格件、3 件疲劳不合格件、2 个极限疲劳未过批次、5 个双倍不合格待极限疲劳件)。图7 为对低压III 级工作叶片按理论UG 模型分别在叶盆和叶背根部转接R(R5±0.5)处各取5个截面,每个截面取3 个点进行三坐标检测,即叶盆CC-R1~CC-R15 点,叶背CV-R1~CV-R15点。

生产疲劳合格件,叶盆数据在0.071~0.730之间,叶背数据在-0.228~0.690 之间,各截面相对厚度在0.106~1.01 之间,各截面3 个点之间数据差值最大0.56。

生产疲劳不合格件,叶盆数据在-0.18~0.81之间,叶背数据在-0.20~0.74 之间,各截面相对厚度在-0.20~1.34 之间,各截面3 个点之间数据差值最大0.68。

其余180 件在制品,叶盆数据在-1.28~1.98之间,叶背数据在-1.74~0.96 之间,各截面相对厚度在-0.201~1.34 之间,各截面3 个点之间数据差值最大1.0 以上。

生产疲劳合格件与生产疲劳不合格件三坐标检测结果对比情况表明:生产疲劳合格件截面之间厚度差值跨度较小,各截面3 个点之间数据差值最大0.56;生产疲劳不合格件截面之间厚度差值跨度较大,各截面3 个点之间数据差值最大0.68;生产疲劳合格件R 转接过渡情况较好,生产疲劳不合格件R 转接过渡分散性较大。

3 分析与讨论

本文分析的两件考核未通过的低压三级工作叶片裂纹细小,裂纹断口可见细密的疲劳条带,叶片裂纹性质均为高周疲劳[7]。叶片裂纹位于一弯振动应力节线处,且起源位置处于此型结构叶片一弯振动最大应力区,因此低压三级工作叶片符合振动疲劳试验情况下的破坏模式。

据调查分析,与以往未通过生产疲劳或极限疲劳考核试样的裂纹位置一致,均出现在靠进气边一侧的叶背面叶根转接R 处(一弯振动节线处),且综合以往其他叶片裂纹分析情况,发现这些叶片起源位置也基本一致,约在距进气边约20mm 位置区域处,有限元结果表明,起源位置与此结构叶片进行振动疲劳试验应力最大位置基本吻合,此外,断口上未见冶金缺陷和明显的加工缺陷,因此两件叶片振动疲劳破坏完全符合正常试验情况下的振动破坏模式,说明叶片裂纹位置的应力水平超出了构件所能承受的疲劳极限。

3.1 材质疲劳强度

叶片构件振动疲劳试验取决于试验应力和构件振动疲劳强度。对于此型号的低压三级工作叶片来看,一直采用这种振动疲劳考核方式,且完全参考了以往考核通过的叶片振动疲劳考核方法,试验应力和方法都未发生变化,本次试验过程也未见异常,且破坏位置未见异常,因此叶片未通过振动疲劳试验考核,应与叶片的振动疲劳强度有关。叶片振动疲劳强度第一个相关因素就是材质的疲劳强度[8,9]。从目前检查结果看,考核未通过叶片材质虽存在一定的分散性,导致个别取样拉伸性能检测存在偏离技术条件要求的上限,但整体看,本批叶片材质检验包括成分、拉伸性能、硬度、组织等方面和以前批无明显差异,材质组织和性能整体相当,因此材质问题可能不是构件的振动疲劳强度低的主要原因。

3.2 机加工

叶片构件的振动疲劳强度,不仅与材料振动疲劳强度有关,还与叶片形状尺寸、表面完整性等方面都有关,尤其是一些转接位置的尺寸细节问题。

图7 低压III 级工作叶片三坐标检测

此型叶片表面是振动光饰状态,一般来说振动光饰不仅能改善表面粗糙度等问题,还能让叶片表面形成一定的压应力层,强化表面[10,11]。但从目前裂纹起源看,起源均在表面,不排除考核未通过叶片表面振动光饰效果不好的可能性。因此建议通过参考通过与未通过叶片和国产叶片叶根转接处叶型尺寸参数和表面完整性(如振动光饰效果)等方面的对比结果,进一步确定叶片振动疲劳考核不通过的原因,并在工艺上细化相关技术条件要求。

通过优化振动幅度、振动频率、抛光液浓度、光饰时间及磨粒的运动轨迹来优化叶片表面的完整性,使叶片表面光饰一致,无残余应力,不影响零件变形,达到保持原有设计性能的要求。对数控铣叶型、抛光叶型,振动光饰等重点工序进行现场符合性监督,使得从X 截面至根部转接R 处规律延伸。

机加工工序改进完成后,随机抽取6 件叶片送生产性疲劳检验,考核仍未通过。可见,机加工不是造成生产疲劳检验不合格的主要原因。

3.3 叶片结构尺寸

从叶根转接R 尺寸检测结果看,均符合技术条件要求,且考核未通过件和考核通过件叶片转接R 尺寸相当,但从委托方提供的叶片尺寸计量结果发现,考核通过件R 到叶身转接处的型面轮廓度大于考核未通过件R到叶身转接处的型面轮廓度(但工艺文件上无此项要求),且叶片截面之间厚度尺寸参数存在差异。说明考核未通过叶片和考核通过叶片叶根转接处的叶型细节上还是存在差异,且考核未通过叶片此位置的轮廓度较为随机,会影响叶片的疲劳抗力。

4 结论与建议

(1)低压三级工作叶片裂纹性质为高周疲劳,符合振动疲劳试验情况下的破坏模式。

(2)叶片未通过振动疲劳试验考核,可能与叶片叶背转接R 角度及叶片厚度等方面带来叶片的振动疲劳强度偏低有关。

(3)建议通过参考通过与未通过叶片叶根转接R 角度及叶片厚度等方面的对比结果,进一步确定叶片振动疲劳考核不通过的原因,并在工艺上细化相关技术条件要求。

5 改进措施

适当加大R 到叶身转接处的型面轮廓度;从Ⅸ截面开始至Ⅹ截面逐渐加厚叶片厚度,使得从X 截面至根部转接R 处规律延伸。

6 效果验证

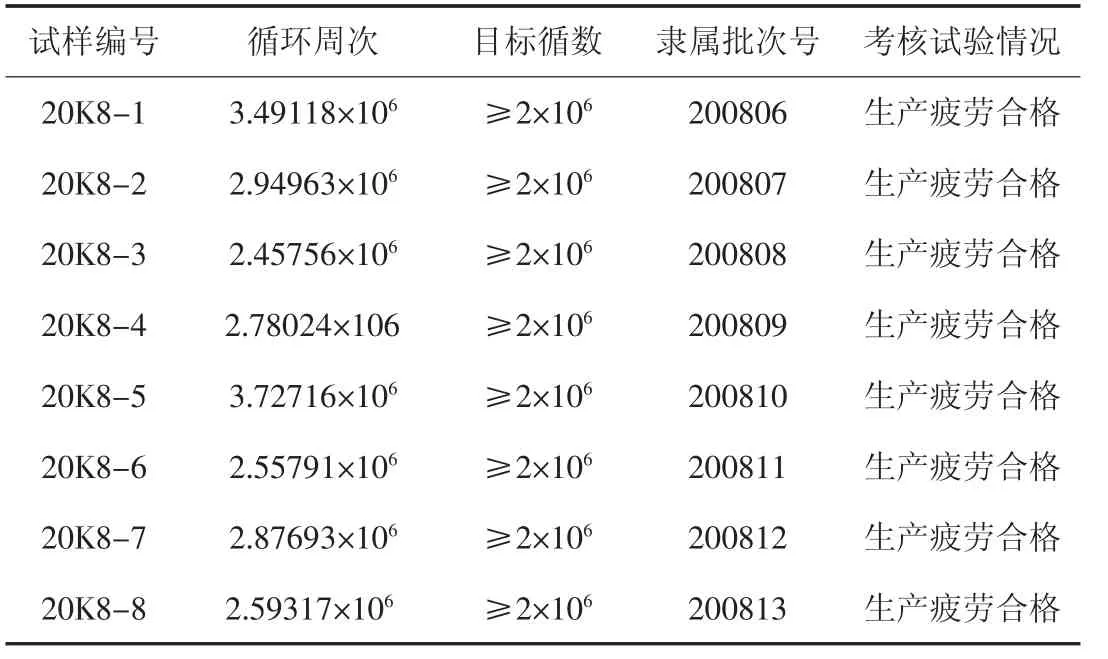

根据对低压III 级工作叶片叶根部转接R 处角度及叶片厚度等相关工艺技术条件的优化。在180 件在制品中随机抽取8 件低压III 级工作叶片进行疲劳试验,考核均通过,见表4。

表4 改进后效果验证