采煤工作面过夹矸带期间冲击地压防治技术研究

2021-06-03梁东辉王建坤沙成海

梁东辉,刘 雨,王建坤,沙成海

(山东省济宁市金桥煤矿,山东 济宁 272200)

0 引言

采掘工作面过夹矸带、断层等地质构造期间,受采动影响夹矸带内构造应力释放,容易诱发冲击地压[1]。据统计,近年来全国多个矿区发生了采掘工作面在夹矸区域发生冲击地压的情况,因此采掘工作面过地质构造带期间需采取有效的冲击地压防治措施,防止发生冲击地压事故。以金桥煤矿1304、1308工作面过夹矸带回采作为研究对象,利用微震监测系统重点研究正在回采的1310工作面夹矸带区域微震事件发生规律,进而确定顶板垮落程度,根据压力显现,采取针对性预防卸压措施,并对顶板爆破预裂卸压措施进行展望,确保1310工作面过夹矸带期间不发生冲击地压事故。

1 工程概况

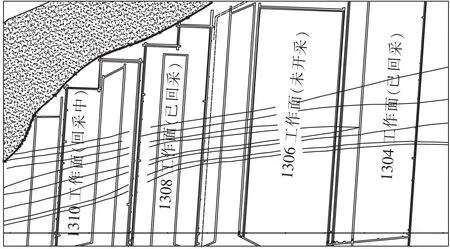

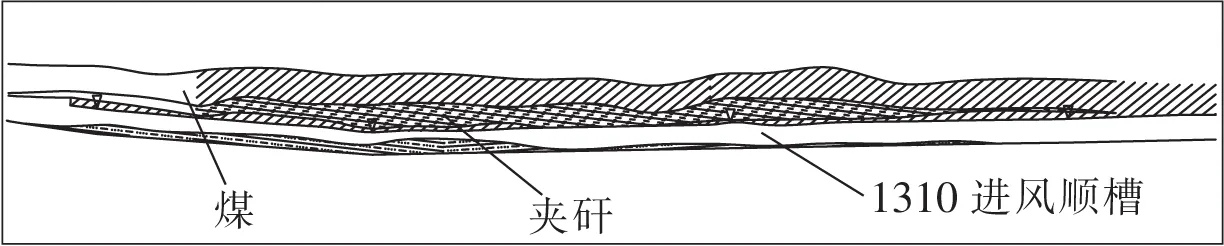

济宁市金桥煤矿采掘活动主要集中在一采区,主采3号煤,煤厚2.82~7.10 m,平均厚5.51 m,层位稳定,煤层结构一般较简单,含夹矸,通常位于煤层的中下部,其岩性一般为泥岩、炭质泥岩或砂质泥岩。一采区北翼夹矸南北向发育长度100~170 m,平均约127 m,夹矸厚0~3.5 m,平均2.0 m;夹矸上煤厚1.9~5.2 m,平均3.2 m;夹矸下煤厚1.5~3.6 m,平均2.7 m。当在夹矸带区域进行采掘活动时,受采掘工作面超前应力场与夹矸应力场叠加影响,导致应力高度集中[2],容易诱发冲击地压灾害。采区工作面布置如图1所示。

图1 一采区北翼夹矸带平面位置Fig.1 Plan location of partings band in north wing of No.1 mining area

2 一采区过夹矸带区域微震发生规律

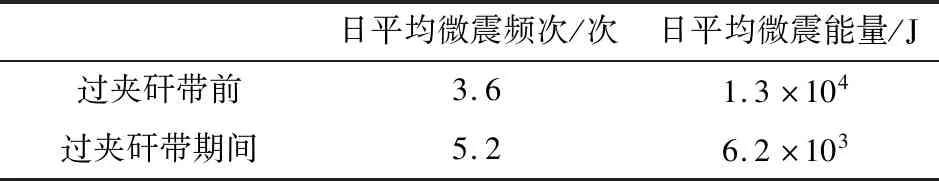

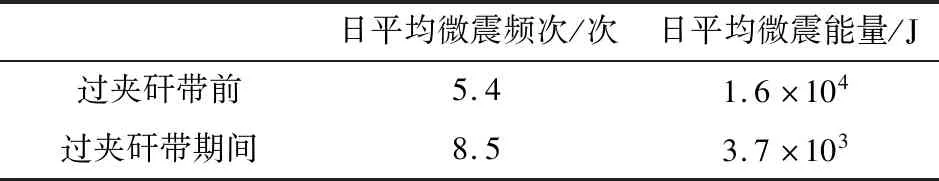

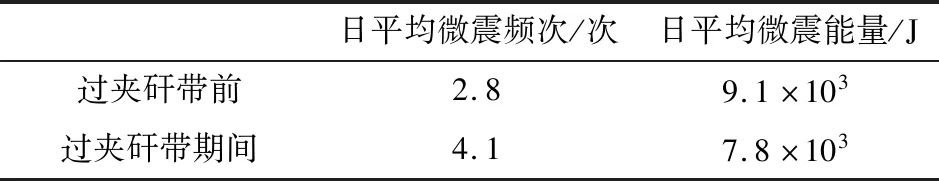

通过对1308工作面、1304工作面、1310工作面过夹矸带前与过夹矸带期间微震事件频次、能量进行对比,研究过夹矸带期间顶板垮落程度。由表1~表3可知,1308、1304、1310这3个工作面过夹矸带前日平均微震事件次数均小于过夹矸带期间日平均微震事件次数,过夹矸带前日平均微震事件能量大于过夹矸带期间日平均微震事件能量,表明工作面过夹矸带前顶板剧烈发育,单个微震事件能量较大,能量得到有效释放,顶板垮落较为充分,过夹矸带期间顶板微破裂发育,单个微震事件能量较小,顶板未充分垮落,能量未得到有效释放[3],因此过夹矸带期间现场压力显现较为明显,造成帮鼓、底鼓等现象,增加了扩帮、卧底工作量,给工作面正常生产带来一定的影响。

表1 1308工作面过夹矸带微震事件对比Table 1 Comparison of microseismic events of No.1308 working face passing through partings band

表2 1304工作面过夹矸带微震事件对比Table 2 Comparison of microseismic events of No.1304 working face passing through partings band

表3 1310工作面过夹矸带微震事件对比Table 3 Comparison of microseismic events of No.1310 working face passing through partings band

3 进风顺槽帮鼓原因分析

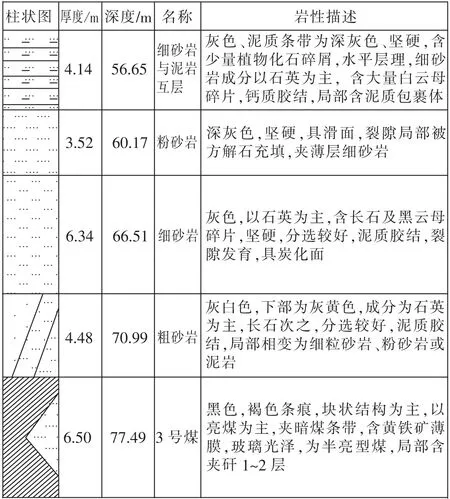

1308工作面位于1310工作面东侧,区段煤柱宽度为5 m。1308工作面、1310工作面回采过夹矸带期间,对夹矸厚度超过1 m区域未进行放煤,结合微震事件发生情况判定1308、1310工作面顶板基本未垮落,造成1308采空区侧顶板岩层压在区段煤柱及1310工作面实体煤上,使煤体成为压力承载体。随着工作面推进,采空区面积逐渐增大,悬顶面积随之增大,煤体承受的压力增大,因而造成1310进风顺槽帮鼓。另外,采空区面积的增大极易造成顶板突然垮落,引发冲击地压事故,如图2所示。

图2 1310工作面夹矸带与煤层关系Fig.2 Relationship between partings band and coal seam in No.1310 working face

4 进风顺槽过夹矸带期间防冲措施

1310进风顺槽过夹矸带期间主要采取“强卸压、强支护”措施,1310工作面夹矸带为弱冲击危险区域,工作面回采前已完成预卸压工作,卸压孔间距为5 m,过夹矸带期间对卸压孔进行了加密施工,使夹矸带区域煤体破坏区进一步扩大,降低钻孔周围煤岩体应力集中程度,使夹矸带区域煤岩体不具备形成高应力集中的条件[4]。1310进风顺槽超前支护距离120 m,由煤壁向外依次采用7个迈步式超前支架(单排)配合单体棚支护46 m、18架单体棚支护9 m(一梁四柱、棚距0.5 m)、30个单元支架(单排、间距2.2 m)支护65 m;经验算,超前支护强度能够满足需要。通过采取“卸—支”措施,并对鼓帮区域进行超前刷宽,保证了1310工作面正常回采,但因受卸压、支护、扩帮等工作影响,导致1310工作面推进速度较慢,给工作面正常生产带来了较大影响。

5 顶板爆破卸压技术应用展望

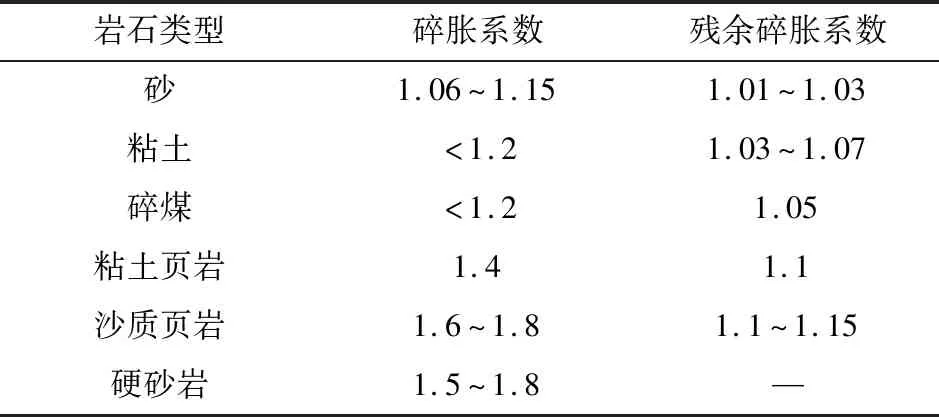

通过采取卸压、支护等一系列措施,仅保证了1310工作面可以生产,但未能从根本上解决1310进风顺槽压力大的难题。上文已对1310进风顺槽压力显现明显的原因进行分析,主要是夹矸带上方顶板未充分垮落,造成压力向工作面煤体传递,因此必须确定1310工作面诱发冲击的关键层位,采用爆破预裂的方法对关键层进行破坏,进而保证工作面推采期间顶板及时垮落。根据1310工作面综合地质柱状图,如图3所示。结合微震事件发生层位,确定1310工作面诱发冲击的关键层为4.48 m厚的粗砂岩及6.34 m厚的细砂岩,因此需对该层位进行爆破。

图3 1310工作面综合地质柱状图Fig.3 Comprehensive histogram of No.1310 working face

5.1 顶板爆破断顶卸压机理

岩石爆破碎裂是一个极为迅速的过程,使得对其机理的研究至今未形成一套完整准确的理论,但爆破产生的动压“震裂”效应及静压爆生气体的“气楔”作用得到了广泛的认可[5]。因此顶板爆破断顶是在采煤工作面前方坚硬顶板岩层中,按照一定的间隔预先打钻孔,进行断顶爆破,利用炸药爆炸的能量作用,使煤层上方一定距离处的顶板岩层形成一定范围的破坏区和裂隙发育区。在工作面推进过程中,再借助支承压力的预裂作用,促使坚硬顶板岩层在采空区及时垮落[6],从而达到降低顶板来压强度和压力显现危险性的目的。

5.2 顶板爆破参数设计

合理的确定预裂爆破参数是保证预裂爆破取得理想效果的关键性工作,通常是以理论计算为依据,工程类比为参考,在小型试验的基础上综合确定的方法来确定预裂爆破参数。

5.2.1 钻孔深度

表4 煤矿常见岩石碎胀系数Table 4 Common rock bulking factors in coal mine

(1)

式中,M′为采放有效高度,根据1310工作面实际取6 m;C为采放总回采率,根据1310工作面实际取0.77;KK为垮落带岩层平均碎胀系数,计算取1.3。

1310工作面夹矸及夹矸带与残留煤层的碎胀高度之和只有5.2 m,无法满足填充回采空间要求,因此上部4.48 m厚的粗砂岩和6.34 m厚的细砂岩也参与了破断运动,与微震事件发生层位基本吻合。利用关键层理论计算得到的1310工作面上部的厚度为4.48 m厚的粗砂岩和6.34 m厚的细砂岩均为关键层。

根据上面分析的结果同时结合现场施工条件确定顶板深孔爆破卸压钻孔施工角度为60°,终孔位于6.34 m厚细砂岩层上边缘,计算得到爆破断顶钻孔深度Lz≈18 m。

5.2.2 钻孔间距

孔距的确定原则为深孔爆破后所形成的破坏区(压碎区和破裂区)应相互贯通,以便使两者连接形成完全的破碎带。结合1308工作面与1310微震监测结果,周期来压步距平均在13 m左右。而工作面深孔断顶爆破是为了减小对相邻工作面的影响,结合周边矿井顶板爆破实际,每间隔5 m做一次断顶爆破,即爆破钻孔排距定为5 m,周期性破断上覆坚硬顶板,避免形成大面积悬顶结构。

5.2.3 装药不耦合系数及装药量

不耦合系数对孔壁压力、空气冲击波作用时间及切向作用力都有很大的影响,孔壁压力和切向作用力随着不耦合系数增大而减小,空气冲击波作用时间随着不耦合系数增大而增大[7]。因此不耦合系数取合适的值才能把孔壁压力、空气冲击波作用时间及切向作用力综合效果发挥出来。

根据理论分析及矿井爆破经验,一般坚硬煤层爆破装药不耦合系数控制在1.20~1.45之间最为合适,因此1310工作面顶板爆破选择炮孔直径为75 mm,炸药直径为60 mm,不耦合系数为1.25,根据经验值,装药量在15 kg左右。

6 结论

(1)通过对一采区北翼工作面过夹矸带期间微震监测数据分析,夹矸带区域微震事件呈现“高频低能”,表明夹矸带区域顶板微破裂发育,顶板未充分垮落,能量未得到有效释放,因此过夹矸带期间现场压力显现较为明显。

(2)针对1310进风顺槽压力显现明显的情况,通过采取有效的“卸—支”措施,保证工作面安全推采。

(3)针对1310工作面顶板岩性,根据微震事件发生层位及理论计算,确定煤层上方4.48 m厚的粗砂岩和6.34 m厚的细砂岩为诱发冲击关键层,进而确定顶板爆破孔深度、间距、孔径、装药量等参数,为后期顶板爆破预裂实施打下坚实基础。