刚柔组合桨强化软锰矿浸出过程的反应动力学特性

2021-06-03谢昭明陈庚刘仁龙刘作华岑少斗陶长元郭胜惠

谢昭明,陈庚,刘仁龙,刘作华,岑少斗,陶长元,郭胜惠

(1重庆大学化学化工学院,重庆400044;2煤矿灾害动力学与控制国家重点实验室,重庆大学,重庆400044;3昆明理工大学冶金与能源工程学院,云南昆明650093)

引 言

事实上,软锰矿浸出动力学特性受多个因素,包括反应条件、外场强度、搅拌方式等的影响。孙铭等[19]采用常规搅拌研究了搅拌速度、两矿质量比、固液质量体积比、硫酸浓度及温度等反应条件下软锰矿-黄铁矿-硫酸的浸出动力学,结果表明,浸出反应受化学反应控制,且表观活化能达46.265 kJ/mol。刘立泉等[20]研究二氧化硫浸出软锰矿,二氧化硫可作为气体搅拌促进气固相的充分接触,热力学计算表明,该反应不仅能自发进行,而且反应趋势很大,反应活化能为17.93 kJ/mol,比一般化学反应的活化能要低,由于未完全消除外扩散的影响,说明浸出过程为外扩散和界面化学反应共同控制过程。Zhang等[21]采用磁力搅拌研究电场强化软锰矿浸出动力学行为,研究表明,电场的加入强化了软锰矿的浸出,降低了反应活化能,浸出反应受产物脱落控制。陶长元等[22]研究微波辅助高价锰还原浸出动力学,发现浸出过程遵循反应核收缩模型,随温度的升高,浸出过程控制步骤由化学反应控制逐渐转为扩散控制。Wu等[23]采用常规机械搅拌作为强化混合手段,以纤维素为还原剂,分两段研究软锰矿浸出过程的动力学行为,结果表明,浸出反应遵循收缩核模型,且第一反应阶段由灰层扩散和化学反应控制,第二反应阶段完全由灰层扩散控制,两段反应的活化能分别为46.487 kJ/mol和62.29 kJ/mol。Su等[24]采用机械搅拌研究糖蜜酒精废水对低品位软锰矿在稀硫酸中还原浸出锰的动力学,发现浸出过程受伴生矿物在灰分/惰性层中的扩散控制,反应表观活化能为57.5kJ/mol。以上研究表明,改变反应条件、外场强度、搅拌方式等均可得到不同的浸出反应动力学特性。针对改变搅拌方式强化反应而言,刘作华等研发设计出刚柔组合桨[25]强化固液体系内的混合效果[26],并成功应用于湿法磷酸浸出工艺中,取得较好的成效[27]。此外,谷德银等[28]、邱发成等[29]分别研究了刚柔组合桨强化固液混合行为、气液混合行为,均取得了较好的结果。

本文将刚柔组合桨应用到软锰矿的还原浸出过程中,探究新型搅拌方式下软锰矿与黄铁矿质量比、初始硫酸浓度、液固比、温度等参数与搅拌模式耦合强化浸出过程中的反应动力学行为特性,基于收缩核模型,对浸出过程动力学行为进行描述,得出反应体系的反应级数、活化能以及相应的动力学描述方程,在此基础上,进一步研究刚柔组合桨强化反应物浸出的混合机理,并对不同搅拌方式下浸出产物进行物相表征。

1 实验材料和方法

1.1 材料

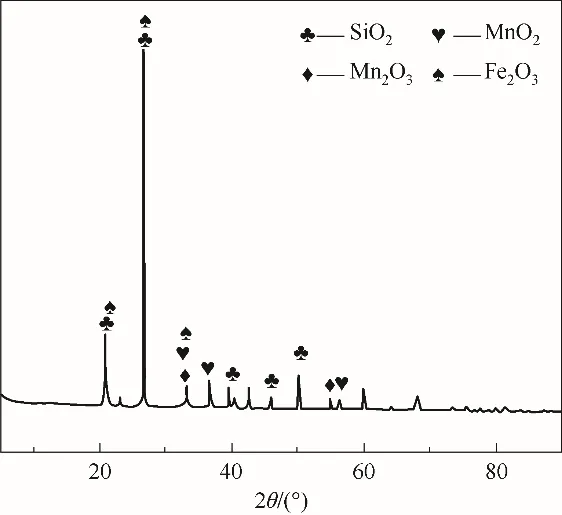

图1 软锰矿的XRD物相分析Fig.1 XRDanalysis of pyrolusite

图2 黄铁矿的XRD物相分析Fig.2 XRDanalysis of pyrite

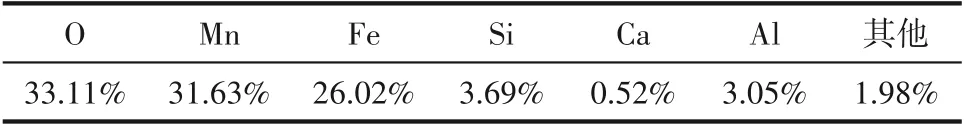

表1 软锰矿的主要化学成分分析(质量分数)Table 1 Main chemical composition of pyrolusite by XRF analysis

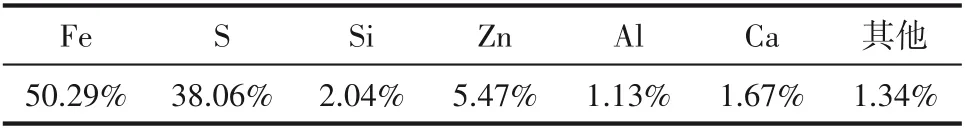

表2 黄铁矿的主要化学成分分析(质量分数)Table 2 Main chemical composition of pyrite by XRF analysis

本实验所用软锰矿、黄铁矿均来自中国广西地区,XRD物相分析见图1、图2,成分分析见表1、表2,实验前将软锰矿、黄铁矿磨细至200目(粒径为0.074 mm)。盐酸、硝酸、硫酸、磷酸、高氯酸、硫酸亚铁铵、N-苯基代邻氨基苯甲酸,均为分析纯,实验用水均为去离子水。

1.2 实验仪器设备

图3 反应装置Fig.3 Reaction device

图4 实验采用的刚柔组合搅拌桨Fig.4 The experimental impeller

电子天平,型号AL.104,由梅特勒-托利多仪器(上海)有限公司提供。电热鼓风干燥箱,型号YSEI,由重庆市永生实验仪器公司提供。水浴锅,型号ZNCL-GS,由巩义市予华仪器有限责任公司提供。变速搅拌电机,型号D2015W,上海司勒仪器有限公司。反应装置见图3,刚柔组合搅拌桨示意图见图4。

1.3 收缩核模型的构建

软锰矿与黄铁矿的湿法浸出过程属于液固反应,其浸出过程的动力学行为可以用收缩核模型来描述[30-32]。反应发生在惰性物料层与未反应核之间的界面上,总的反应进程由液体反应物穿过固体外表面和惰性物料层的扩散步骤和界面上化学反应步骤所构成,整个过程受其中某个步骤控制。其浸出过程可以用式(1)来表示:

如果浸出反应受到液膜扩散控制,其反应速率方程为:

如果浸出反应受到表面化学反应控制,其反应速率方程为

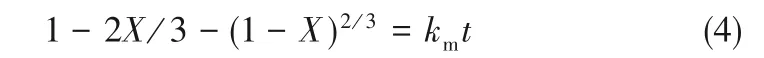

如果浸出反应受到产物层控制,其反应速率方程为

式中,X为浸出率;t为反应浸出时间,min;k1为外扩散的反应速率常数,min-1;kr为表面反应速率常数,min-1;km为内扩散的反应速率常数,min-1。

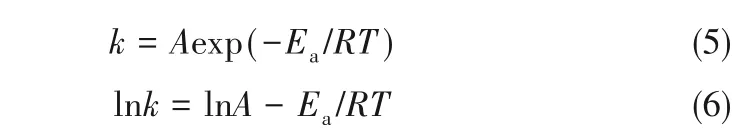

最后,根据式(5)或式(6)计算出软锰矿浸出过程的反应活化能:

式中,A为指前因子;Ea为浸出过程的表观活化能,kJ/mol;R为气体常数,kJ/(mol·K);T为热力学温度,K。

1.4 实验方法

在反应槽中加入软锰矿、黄铁矿共100 g,按一定液固比加入硫酸,采用刚柔组合桨作为强化混合手段,研究反应温度、黄铁矿与软锰矿的质量比、初始硫酸浓度、液固比等因素下锰浸出率与时间的关系,基于核收缩模型,对实验数据进行拟合,得出浸出过程的控速步骤和表观活化能,确定浸出过程的动力学描述方程。

2 实验结果与讨论

2.1 反应温度的影响

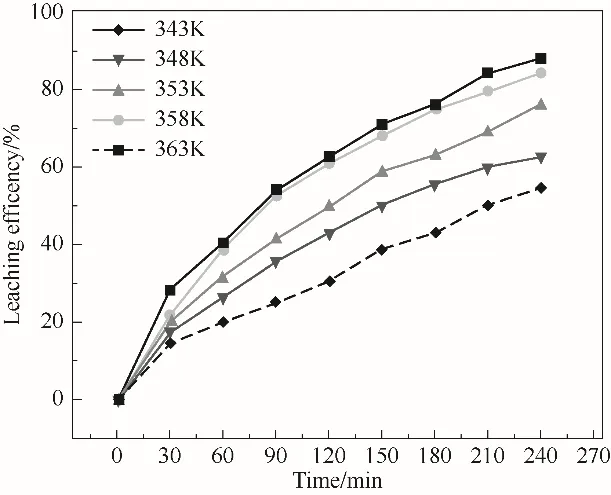

在黄铁矿与软锰矿质量比为0.2、初始硫酸浓度为1.5 mol/L、液固体积质量比为10条件下,实验研究反应温度在343、348、353、358和363 K下锰浸出率与时间的关系。

如图5所示,随着温度的升高,刚柔组合桨强化软锰矿浸出体系锰浸出率也随之提高,且增幅较为明显,说明升温使反应分子得到活化,促进更多的反应物参与反应,从而提高锰的浸出率。在363 K下,经反应4 h后,锰浸出率达到90.12%。考虑功耗,温度过高导致成本增加。因此,本文选取363 K为后续实验的反应温度。

图5 温度对锰浸出率的影响Fig 5 Effect of temperature on manganese leaching efficiency

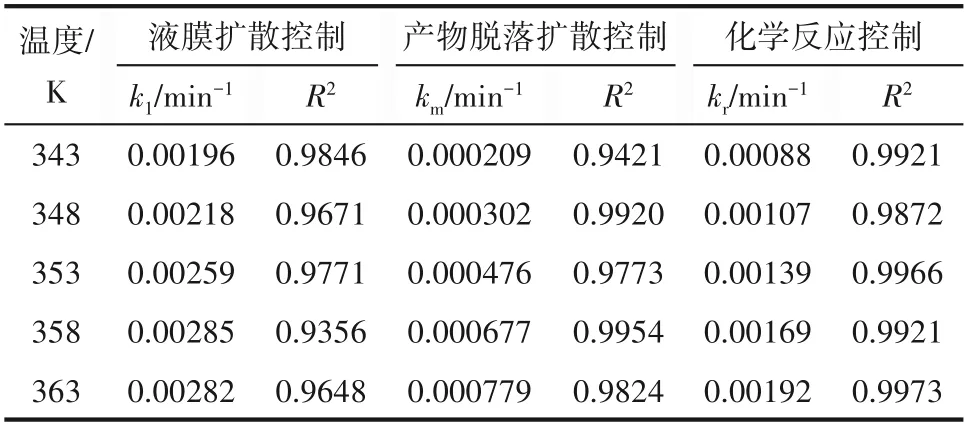

表3 不同速控步骤拟合结果R2值对比Table 3 Contrast of R2 of different kinetic equation

图6 不同温度下的线性拟合曲线Fig.6 Linear fitting curves at different temperatures

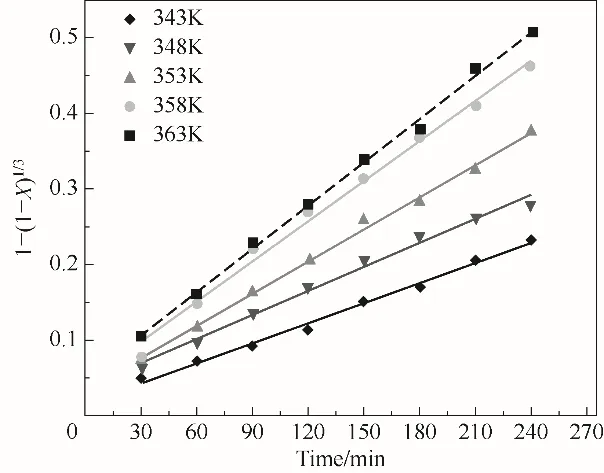

将反应过程得到的浸出数据,对照收缩核模型的典型动力学速率方程[式(2)~式(4)]进行拟合,表3是不同速控步骤表达式拟合结果的相关系数R2的对比,及三个反应速率常数k1、km和kr。1-(1-X)1/3与时间t的拟合见图6。

由表3和图6可知,三个动力学方程的平均相关系数R2分别为0.9658、0.9771、0.9931,化学反应控制的相关系数大于0.99,因此软锰矿湿法浸出反应更符合式(3),表明在该体系下的软锰矿还原浸出反应是受表面化学反应控制。分析可知,刚柔组合桨的加入强化了过程传质,使得表面化学反应成为浸出过程的速控步骤。图6中不同反应温度与时间的拟合曲线的斜率表示该温度下的反应速率常数。软锰矿浸出过程的动力学方程表示如下:

式中,L/S为液固比。

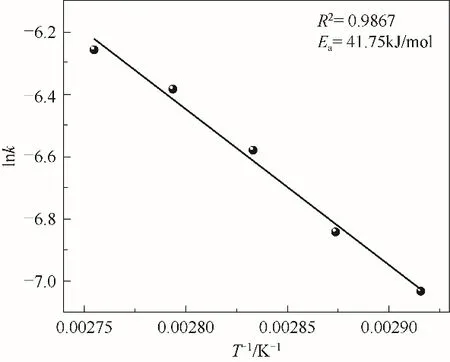

同时,以lnk对T-1作图,得到如图7所示浸出反应的Arrhenius曲线,其拟合相关系数R2为0.9867,通过Arrhenius公式求出其表观活化能为41.75 kJ/mol,反应过程活化能低于文献报道值[13,23-24]。表明刚柔组合桨叶、柔性片与流体的相互作用扩大了流体动能,增大了颗粒间的接触面积和反应分子的碰撞频率。另外,柔性片在轴向上的扰动行为有助于体系温度的均化,促使更多的原子、分子、离子得到活化,从而降低反应的活化能。

图7 反应速率常数与温度的关系Fig.7 Natural logarithm of reaction rateconstant versus leaching temperature

2.2 黄铁矿与软锰矿质量比的影响

2.2.1 不同黄铁矿与软锰矿质量比下锰浸出率与时间的关系 在硫酸浓度为1.5 mol/L、液固体积质量比为10、反应温度为363 K条件下,实验研究黄铁矿与软锰矿质量比为0.12、0.15、0.17、0.20和0.23时锰浸出率与时间的关系。

图8 黄铁矿与软锰矿质量比对锰浸出率的影响Fig.8 Effect of mass ratio of pyrite and pyrolusiteon manganese leaching efficiency

图8表明,在较高的黄铁矿与软锰矿质量比下,刚柔组合桨通过柔性片在轴向上的扰动,破坏反应器内流体的周期性运动,促进流体-颗粒和黄铁矿颗粒-软锰矿颗粒的充分接触混合,有助于锰的浸出,当质量比为0.20和0.23时,锰浸出率增幅不大,是由于水分的损失导致流体-颗粒和颗粒-颗粒的接触空间减少。此外,黄铁矿用量增加导致产物组分复杂,产生较多低价硫离子杂质,降低后续硫酸锰溶液电流效率和电解锰成品质量,本文选取黄铁矿与软锰矿质量比为0.20为后续实验参考。

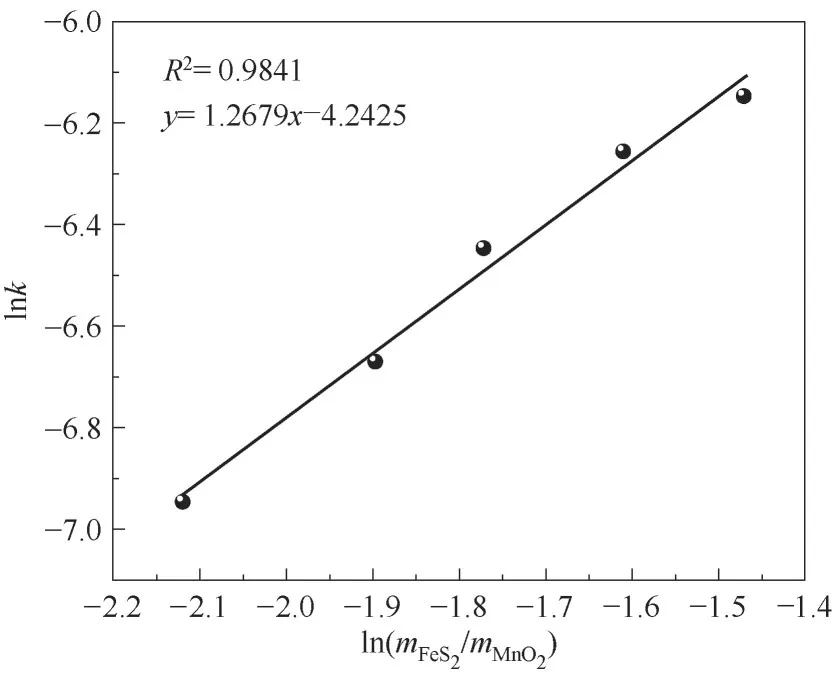

2.2.2 速率常数与质量比的拟合曲线 反应速率常数k与质量比的拟合曲线的斜率为黄铁矿与软锰矿质量比在浸出动力学方程中的反应级数,图9中相关系数R2大于0.98,相关性较好,其反应级数为

1.2679。

图9 ln k与ln(m FeS2/m MnO2)的关系Fig.9 Plot of k as a function of mass ratio of pyrite and pyrolusite

2.3 初始硫酸浓度的影响

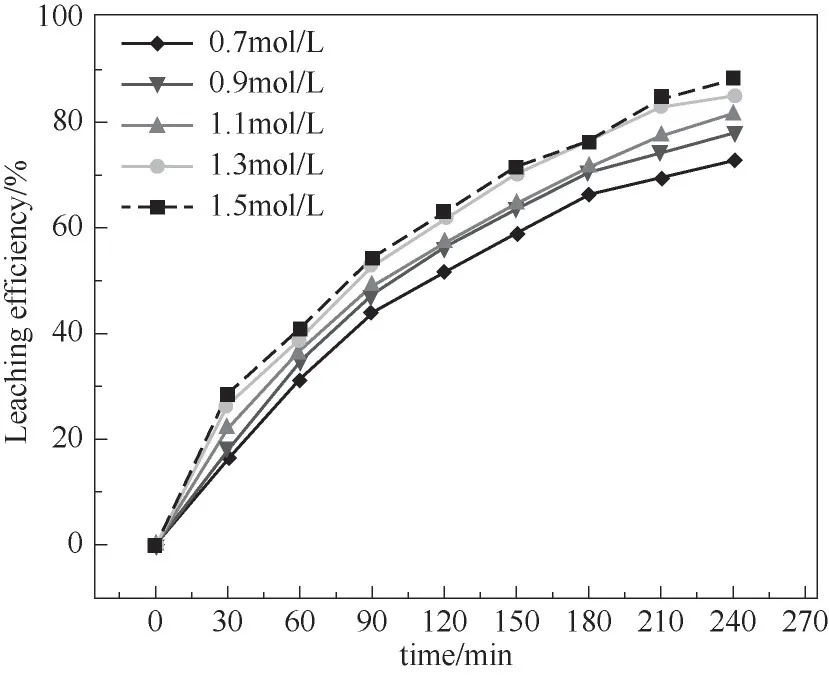

2.3.1 不同初试硫酸浓度下锰浸出率与时间的关系 在黄铁矿与软锰矿质量比为0.20、液固比为10、反应温度为363 K条件下,实验研究初始硫酸浓度为0.7、0.9、1.1、1.3和1.5 mol/L时锰浸出率与时间的关系。

图10 初始硫酸浓度对锰浸出率的影响Fig.10 Effect of H2SO4 concentration on manganese leaching efficiency

由图10可知,在浸出反应中增大硫酸浓度,会提高锰的浸出率,但增幅并不显著,表明该体系下硫酸浓度对浸出过程影响较小。由于水分的逐渐损失和酸的不断消耗,并且MnO2/Mn2+电对的标准氧化还原电位为φӨ(MnO2/Mn2+)=1.224+0.118lg[H+],可见体系维持较高的酸度对MnO2的氧化也是有利的[21]。本文选取1.5 mol/L为后续实验的硫酸浓度。

2.3.2 速率常数与初始硫酸浓度的拟合曲线 反应速率常数k与初始硫酸浓度拟合曲线的斜率为初始硫酸浓度在浸出动力学方程中的反应级数,图11拟合曲线相关系数R2大于0.98,相关性较好,其反应级数为0.4182。

图11 ln k与ln[H2SO4]的关系Fig.11 Plot of k as a function of H 2SO4 concentration

2.4 液固比的影响

2.4.1 不同液固比下的锰浸出率与时间的关系 在黄铁矿与软锰矿质量比为0.20、初始硫酸浓度为1.5 mol/L、反应温度为363 K条件下,实验研究液固体积质量比为7、8、9、10和11时锰浸出率与时间的关系。

图12表明,在浸出反应中,增大液固比,锰的浸出率随之增大,但最大增幅不超过10%。保持较高的液固比有利于浸出体系离子迁移以及降低反应结束后抽滤的难度,同时也能增大流体-颗粒的活动空间,以便于刚柔组合桨对流体在轴向上和径向上动能传递,同时也避免因水分蒸发造成对锰浸出的不利影响,当液固比大于10时,锰浸出率增加并不显著。本文从实验角度选取液固比为10。

图12 液固比对锰浸出率的影响Fig.12 Effect of liquid-solid ratio on leaching efficiency

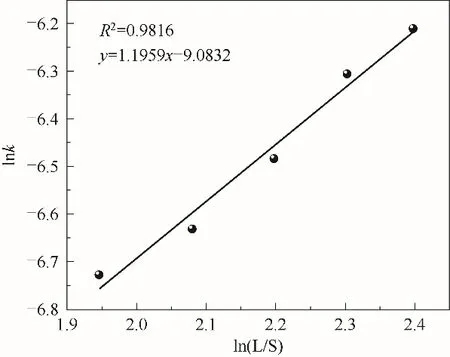

2.4.2 速率常数与液固比的拟合曲线 反应速率常数k与液固比拟合曲线的斜率为液固比在软锰矿浸出动力学方程中的反应级数,图13相关系数R2大于0.98,相关性较好,反应级数为1.1959。

图13 ln k与ln(L/S)的关系Fig.13 Plot of k as a function of liquid to solid ratio

综上,黄铁矿与软锰矿质量比、初始硫酸浓度、液固比等因素的拟合曲线斜率对应的反应级数分别为α=1.2679,β=0.4182,γ=1.1959。反应速率常数与各个因素之间的关系为:

kr=k0(mFeS2/mMnO2)α[H2SO4]β(L/S)γexp(-Ea/RT) (10)

由图9可以计算出k0=0.96×103,因此刚柔组合桨强化软锰矿浸出过程的动力学方程可以描述为:1-(1-X)13=0.96×103(mFeS2/mMnO2)1.2679×

[H2SO4]0.4182(L/S)1.1959exp(-41.75×103/RT)t

2.4.3 浸出反应动力学方程检验 对实验回归所得反应动力学方程进行检验,将实验最佳参数所得数据代入回归所得反应动力学方程。

黄铁矿与软锰矿质量比为0.20,硫酸浓度为1.5 mol/L,液固比为10,浸出温度为363 K,将实验测定值与回归所得动力学方程计算值进行对比研究,由图14发现实验测定数值与动力学方程计算数值吻合较好,说明回归所得动力学方程可以对该条件下的浸出反应进行描述。

图14 实验值与动力学方程检验值Fig.14 Experimental value and kinetic equation test value

2.5 传统桨与刚柔组合桨的强化对比分析

2.5.1 不同桨型强化软锰矿浸出对比 在黄铁矿与软锰矿质量比为0.20、初始硫酸浓度为1.5 mol/L、液固比为10、反应温度为363 K条件下,实验研究刚柔组合桨与传统桨强化软锰矿酸浸反应下锰浸出率与时间的关系。

由图15可知,相同条件下,采用刚柔组合桨强化软锰矿浸出比传统桨强化软锰矿浸出的锰浸出率提高5.5%。刚性桨与柔性体的相互作用能较好地促进体系在温度、浓度的均化,强化过程传质,从而提高锰浸出率。

2.5.2 不同浸出渣的物相分析 实验研究了传统桨与刚柔组合桨搅拌浸出方式下锰渣的XRD物相表征。

图15 不同搅拌桨强化软锰矿浸出反应的对比Fig.15 Comparison of leaching reaction of pyrolusite enhanced by various agitaed impeller

在软锰矿浸出反应中,还原剂黄铁矿是过量的,反应结束后锰渣中会残留未反应完全的黄铁矿。然而,黄铁矿中含有较多包裹FeS2的硅氧化物,促使FeS2反应不彻底,另外,浸出反应产生的硫膜也容易包覆黄铁矿颗粒,进一步阻碍黄铁矿酸解。由图16可知,刚柔桨强化浸出锰渣中FeS2衍射强度明显大于传统桨搅拌浸出锰渣FeS2衍射强度,表明刚柔组合桨较好地促进了黄铁矿颗粒的暴露,使之更大程度地酸解促进MnO2的还原。

图16 不同搅拌方式浸出锰渣的XRD谱图Fig.16 XRDpatterns of manganeseslag enhanced leaching by different impeller

2.5.3 不同浸出渣的微观形貌分析 实验探究传统桨与刚柔组合桨搅拌浸出方式下锰渣的微观形貌变化。

图17 不同搅拌桨强化浸出锰渣微观形貌Fig.17 Micromorphology of manganese slag enhanced leaching by different impeller

由图17可知,传统桨搅拌浸出锰渣的颗粒体积分布不均匀,主要是由于搅拌过程颗粒的混合不充分,甚至有被硅氧化物包裹的反应颗粒并未被充分暴露出来,导致反应不充分。相比之下,刚柔组合桨搅拌浸出锰渣的体积分布明显更均匀分散,由于柔性体在轴向上的扰动,使反应物料的混合由二维扩展到三维,更加充分地均化反应体系的温度和浓度,提高锰浸出率,降低表观活化能。此外,谷德银等[28]通过数值模拟与实验研究的结果也表明,刚柔组合桨能够有效提高反应器内固体颗粒的悬浮程度,更多的固体颗粒得以悬浮至搅拌器上部,且模拟值与实验值吻合较好。该结果也较好地解释了刚柔组合桨通过强化混合促进软锰矿浸出,同时也能为浸出反应活化能降低提供有力说明。

2.5.4 不同桨型强化软锰矿浸出微观机理分析 如图18所示,在传统搅拌桨反应器内,由于传统搅拌桨转动频率通常是固定的,促使反应器内流体-反应物颗粒呈周期性运动,不利于反应物分子的有效碰撞接触。此外,从分子水平上讲,化学反应的进行必将伴随着物料分子的扩散,在软锰矿-黄铁矿-硫酸三元体系中存在着不同固液界面传质阻力,对物料分子的扩散存在一定的阻力,进而减缓整个反应进程。然而,克服相间传质阻力往往需要更为苛刻的反应条件实现活化分子、原子、离子的目的。刚柔组合桨由于柔性片在轴向上的多体运动,破环流动流体因搅拌频率诱发的周期性运动,促使整个体系的混合维度从二维扩展到三维,强化了物质分子在固液界面的扩散与传质,使得整个反应体系固液混合呈现高度悬浮状态,有助于温度、浓度的均化以及反应物分子之间的有效碰撞,进而降低反应活化能,提高锰浸出率。

3结 论

(1)研究刚柔组合桨强化软锰矿浸出反应,确定反应的操作参数,即黄铁矿与软锰矿的质量比为0.20、初始硫酸浓度为1.5 mol/L、液固比为10、反应温度为363 K,反应时间为4 h,锰浸出率达到90.12%,比使用传统搅拌桨的锰浸出率提高5.5%。

图18 不同搅拌桨强化软锰矿浸出示意图Fig.18 Mechanismdiagramof pyrolusite leaching enhanced by different impeller

(2)动力学研究表明,浸出反应符合核收缩模型,反应过程受表面化学反应控制,浸出动力学方程 为:1-(1-X)13=0.96×103(mFeS2/mMnO2)1.2679×[H2SO4]0.4182(L/S)1.1959exp(-41.75×103/RT)t,且表观活化能为41.75 kJ/mol,与传统搅拌桨相比明显降低4.515~20.54 kJ/mol。通过实验测定与动力学方程计算对比,实验测定数值与动力学方程计算数值能有效吻合,说明回归所得动力学方程可以描述该浸出反应。

(3)刚柔组合桨强化软锰矿浸出实验表明,反应过程活化能低于传统桨强化软锰矿浸出反应活化能,这说明桨叶、柔性片与流体的相互作用,强化物质分子在固液界面的传质,增大反应物分子的碰撞频率,促进体系温度、浓度的均化,使更多的原子、分子、离子得到活化,从而提高锰浸出率,降低反应活化能。

(4)浸出产物物相分析表明,刚柔桨体系有效改善了浸出渣成分,并且锰渣颗粒的体积分布相较于传统桨体系更为均匀。