基于ABAQUS多齿轮动态啮合有限元分析

2021-06-03西华大学汽车与交通学院

◇西华大学汽车与交通学院 尹 鹏

齿轮作为传动系统关键部件,其工作性能直接影响了机械传动的安全性,因此有必要对其进行动态仿真分析。基于有限元动态仿真方法,建立了齿轮接触的有限元模型,进行动态啮合仿真,研究了齿轮动态啮合时的应力分布情况。分析了摩擦系数、转速对应力分布的影响,发现随着摩擦系数的增大、转速的提高、齿轮接触应力有所上升,摩擦系数对结果影响不大,而转速变化对结果的影响则比较明显。

齿轮一般通过键连接于轴上,起到传递力矩的作用。其在工作时,常处在恶劣的环境下,极易失效,因此有必要分析其工作中的应力分布规律,以便为后续学者研究提供理论依据。以往已经有学者对齿轮动态啮合进行了一定分析,但还不完善[1-4],利用了ABAQUS有限元软件对齿轮进行了有限元建模,其对齿轮传动这种非线性过程的分析有独特的优势。

1 有限元模型的建立

1.1 齿轮参数及前处理

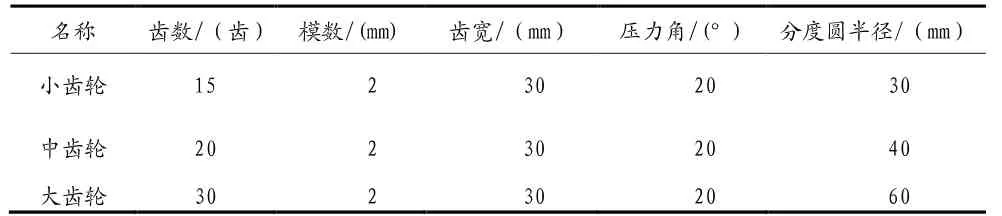

由于齿轮啮合中常会出现多齿轮啮合的情况,所建立的三维模型为三齿轮啮合模型,参数如下[5]:

表1 齿轮参数表

利用CATIA软件建立了齿轮三维模型,并利用hypermesh前处理软件对齿轮进行了切割及网格划分,选用的齿轮材料为合金钢,其弹性模量为210000 MPa,泊松比为0.3,质量密度为7800 kg/m3。采用显示动力学进行分析,时间间隔为0.001 s。网格类型为C3D8R,单元数量为112290,节点数量为127720。齿轮间以耦合的方式进行接触,并以齿轮模型中心为参考点,对小齿轮施加104 rad/s的初始转速。

1.2 云图分析

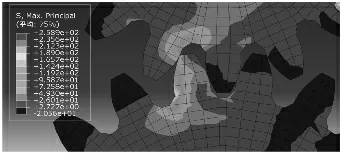

图1 最大主应力云图

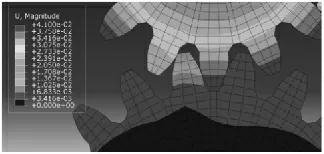

图2 齿轮啮合位移云图

图1显示了最大主应力即最大拉应力分布云图。由图1可以看出,应力集中并不是发生在主动轮与从动轮接触的啮合点处。相反,它们偏向于齿根。图2为齿轮啮合过程中的位移云图,从图中可以看出,齿轮所受载荷大多集中在轮齿部位,而在其他部位所受载荷较小,这也解释了为何齿面磨损、折断、胶合等失效形式大多发生在轮齿部位,同时可以看出主动轮比从动轮更容易发生失效。

2 结果后处理分析

为探究接触应力的影响因素,分别研究了摩擦力和转速不同下接触应力的分布情况,并绘制了不同摩擦力和转速下的齿轮动态啮合时域历程图。

2.1 转速对结果的影响

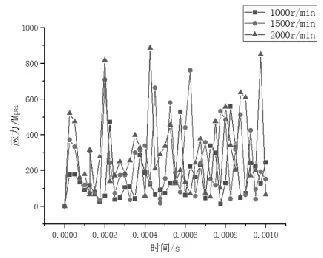

接触应力会受到转速的影响,为了研究转速对接触应力的影响,分别研究了在约束、载荷及摩擦系数不变的情况下,1000r/min,1500r/min,2000r/min时的齿轮接触应力分布(见图3)。

图3 不同转速下应力的时域历程

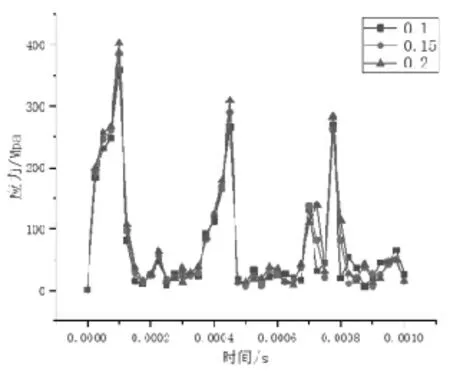

图4 不同摩擦系数下应力的时域历程

由图4可知,在不同工况不同的转速下该点应力随时间变化的趋势基本相同,由于啮合冲击,每隔一段时间会出现应力极值,但随着转速的增加,应力极值也会增加。且转速的增加还伴随着振动的加强,因此从图形上看曲线有一定的波动。

2.2 摩擦系数对结果的影响

将齿轮间的摩擦系数分别改为0.05、0.1、0.15,比较了不同摩擦系数下的应力分布。为了更加明显的观察应力随时间的变化趋势,在两个齿轮相互接触的地方取了一个节点,并且以这个节点为参考点,在不同的摩擦系数之下都取这个节点。如图4所示:从图中可以看出,在不同的摩擦系数下,应力随时间的变化趋势基本相同,但随着摩擦系数的增加,应力的极值点也会增大,极值点应力大概在400 MPa,这表明摩擦系数对应力的变化有影响,但摩擦系数的影响相对较小。

3 结论

首先使用CATIA软件构建齿轮3D模型,然后使用hypermesh软件划分六面体网格,最后放入ABAQUS中的分析结论如下:由于摩擦力的存在,最大拉应力的位置并不在啮合点,而是偏向齿轮根部;齿轮的失效主要发生在轮齿上,而轮体失效出现较少;这两点结论与已有齿轮理论相契合,说明了模型建立的正确性。摩擦系数的改变会对结果产生影响,且随着摩擦系数的增大,应力随之增大,但其影响程度明显不及转速对应力的影响;转速的改变会对结果造成影响,随着转速的增加,应力随之增大。这表明转速和摩擦系数的改变均会对结果造成影响,但转速的改变对结果的影响大得多。