动态硫化工艺对MVQ/TPU热塑性硫化胶性能的影响*

2021-06-03崔子文景元蓉刘广永

崔子文,景元蓉,刘广永

(青岛科技大学 橡塑材料与工程教育部重点实验室,山东 青岛 266042)

热塑性硫化胶(TPV)是由大量微米级交联橡胶相颗粒分散在连续相树脂基体中的一种新型热塑性弹性体[1-2]。TPV通常由两种相态组成:在室温下具有优异弹性的硫化橡胶相和在高温下具有流动性的塑料相[3]。因此,TPV材料具有加工成型简易、高性能、轻量化、绿色环保及能够重复加工等优点,已经成为学术界和工业界的研究热点之一[4-6],广泛应用于汽车制造、电子、建筑等行业[7]。近年来,环境保护和资源回收问题引起了人们的关注,正因如此,TPV材料逐渐取代了不可循环利用的石油基热固性材料,成为增长最快的弹性体[8]。

然而,基于聚丙烯(PP)和三元乙丙橡胶(EPDM)的传统TPV在一些要求连续使用温度超过135 ℃和耐油的极端条件下具有局限性。为了满足这些需求,道康宁公司开发了一种硅橡胶基的TPV材料[9]。硅橡胶的分子主链由硅原子和氧原子交替组成(—Si—O—Si—),硅氧键键能比一般碳碳结合键能大得多。得益于其聚硅氧烷线性化学结构,硅橡胶展现出了极好的耐老化性能和热稳定性[10]。热塑性聚氨酯(TPU)虽然力学性能优异,但耐热性能难以令人满意。因此,交联的硅橡胶与TPU的结合可以将TPU的耐热性提高到更高的水平,同时也可以给MVQ/TPU体系带来更优异的力学性能。由MVQ和TPU动态硫化制备的TPV材料气味低,机械性能优异,具有良好的生物触感、优异的耐候性及热稳定性,适用于电子产品护套、智能手环、VR设备和薄膜等领域[11]。

与传统的聚合物共混相比,TPV的制备更加复杂,因为它需要同时实现两种及以上组分的混合与橡胶相的交联破碎过程。制备TPV材料最常用的方法是动态硫化工艺,一种特殊的聚合物反应共混技术。动态硫化技术能够实现橡胶和树脂在温度场和较强的剪切场作用下熔融共混,橡胶在交联剂的作用下发生原位硫化交联反应,并在剪切作用下形成小颗粒,分散于树脂基体中形成“海-岛”相态结构[12]。在动态硫化期间,不同加工温度、转子转速、动态硫化时间、制备方法等因素对橡胶相的交联程度和橡胶颗粒形状、大小等均会产出很大的影响,从而最终影响产品的各项性能。本工作使用2,5-二甲基-2,5-双(叔丁对基过氧基)己烷(DBPH交联剂),探究了动态硫化过程中各种加工条件对TPV体系力学性能及样品微观形态的影响规律,同时选取出最佳的动态硫化工艺及条件。

1 实验部分

1.1 原料

甲基乙烯基硅橡胶(MVQ):GVM-759/751,乙烯基摩尔质量为0.12%~0.14%,江西蓝星星火有机硅有限公司;TPU:WHT-1180,烟台万华化学集团股份有限公司;气相法白炭黑:AEROSIL 200,比表面积为(200±25)m2/g,德国赢创工业集团;高含氢硅油:TSF-484,美国迈图高新材料集团;羟基硅油:JC-209,广州聚成兆业有机硅原料有限公司;DBPH交联剂:TRIGO NOX 101-SC15,阿克苏诺贝尔公司。

1.2 仪器及设备

RM-200C型HAAKE转矩流变仪:哈尔滨哈普电气技术有限责任公司;X(S)K-160型双辊开炼机:无锡市创成橡塑机械有限公司;XLB-D400×400×2 h型压力成型机:浙江湖州东方机械有限公司;Z005型万能拉力试验机:德国 Zwick/Roell公司;GT-GS-MB型邵尔A硬度测量仪、GT-313-A1型厚度计:高铁检测仪器有限公司;JSM-7500F型扫描电子显微镜(SEM):日本电子株式会社;RPA 2000型橡胶加工分析仪:美国Alpha公司。

1.3 实验配方

硅橡胶配方(质量份)为:MVQ 100,气相法白炭黑40,高含氢硅油2,羟基硅油2。动态硫化共混配方(质量份)为:MVQ混炼胶40,TPU 60,DBPH 1。

1.4 试样制备

首先制备硅橡胶混炼胶,利用MVQ混炼胶与TPU共混。将MVQ混炼胶与TPU按照质量比为40∶60加入到HAKKE转矩流变仪中,共混至转矩平衡后加入1份DBPH交联剂,在不同温度、转子转速、动态硫化时间、制备方法的条件下进行动态硫化过程,制备MVQ/TPU热塑性硫化胶。

设定不同的压力成型机温度,将胶料裁剪称量后置于热模具中,低压预热10 min后排气5次,之后在10 MPa压力下保压5 min,然后取出模具在10 MPa下冷压5 min,开模取出相应的试样在室温下放置24 h后,按标准裁样进行各项性能测试。

1.5 分析与测试

(1)力学性能测试:拉伸性能、撕裂强度按照GB/T 528—2009进行测试,拉伸速率为500 mm/min;邵尔A硬度按照GB/T 531.1—2008进行测试。

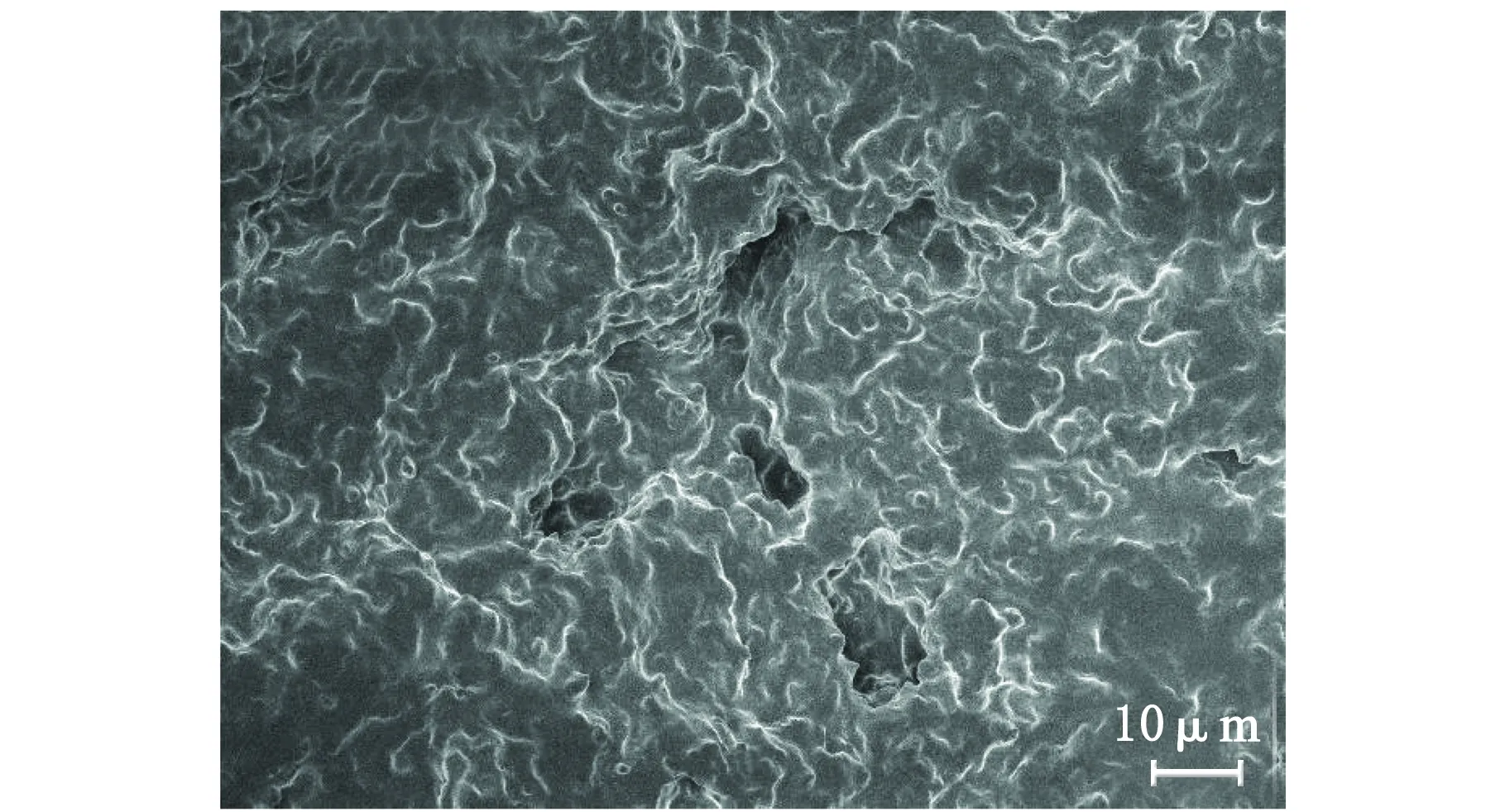

(2)SEM分析:将试样样条放入液氮中低温脆断,断面放入N,N-二甲基甲酰胺(DMF)中刻蚀60 min,然后放入真空干燥箱中干燥1 h,断裂表面喷金后,利用SEM观察样品表面刻蚀形貌。

(3)动态力学性能分析:使用橡胶加工分析仪对试样进行应变扫描测试。测试条件:频率为1 Hz,温度为160 ℃,应而变扫描范围为0.01%~100%,测试前试样预热2 min。

2 结果与讨论

2.1 制备方法对TPV性能的影响

TPV采用四种不同的动态硫化工艺制备,具体制备过程如下:

M1:将HAAKE转矩流变仪升温至180 ℃,转速调整为80 r/min,首先加入TPU熔融3 min,再加入MVQ混炼胶共混3 min。然后加入DBPH交联剂进行动态硫化10 min,得到M1-TPV。

M2:将HAAKE转矩流变仪升温至180 ℃,转速调整为80 r/min,首先加入TPU熔融3 min,再加入MVQ混炼胶共混3 min,得到预混物,冷却待用。将其置于常温的双辊开炼机上,包辊后加入DBPH交联剂并混合均匀,再将其转移入转矩流变仪进行动态硫化过程。动态硫化温度为180 ℃,转速为80 r/min,时间为10 min,得到M2-TPV。

M3:将MVQ混炼胶置于常温的双辊开炼机上,加入DBPH交联剂并混炼均匀后待用。将HAAKE转矩流变仪升温至180 ℃,转速调整为80 r/min,加入TPU熔融3 min,加入MVQ共混胶进行动态硫化10 min,得到M3-TPV。

M4:将HAAKE转矩流变仪升温至180 ℃,转速调整为80 r/min,同时加入TPU、MVQ混炼胶和DBPH交联剂,动态硫化10 min,得到M4-TPV。

2.1.1 力学性能

表1为不同制备方法对TPV力学性能的影响。由表1可以看出,不同动态硫化工艺制备的TPV力学性能有所差异。其中拉伸强度、100%定伸应力和撕裂强度由大到小依次为:M3-TPV、M1-TPV、M2-TPV和M4-TPV,但M1-TPV的断裂伸长率最大。可以推断出,不同的动态硫化工艺对TPV的相态结构、交联剂的分散以及交联程度有着不同程度的影响,进而造成TPV力学性能的差异。M3-TPV提前将过氧化物交联剂共混加入硅橡胶中,待TPU熔融后直接进行动态硫化过程,同时伴随着橡胶相的交联及破碎过程,交联剂大部分分散于橡胶相中,所以力学性能较好。M1-TPV首先橡塑熔融共混后直接加入交联剂进行动态硫化过程,M2-TPV则是在橡塑共混后低温混合交联剂后再实现动态硫化,两者力学性能相差不大,但M2组加工程序相对复杂。M4组同时伴随着塑料相的熔融、橡胶相的破碎及交联的过程,交联剂难以完全进入橡胶相中,所以力学性能相对较低。

表1 制备方法对TPV力学性能的影响

2.1.2 微观形态

由图1可以看出,使用不同制备方法的TPV微观相态有着较大的区别,TPV体系的脆断面经过刻蚀后表面的一部分TPU相被极性溶剂溶解,交联的硅橡胶颗粒裸露出来。M1-TPV与M3-TPV试样表面微观结构较为相似,但可以看出M3-TPV试样表面缺陷较少,橡胶相分布较为均匀,且交联的MVQ粒子的粒径在5 μm左右。说明通过提前将交联剂与MVQ共混,动态硫化后TPV中硅橡胶的硫化程度会更高,且在TPU基体中分散更为均匀。参考力学性能数据,可以推测出这种均匀分布的相态结构为TPV体系提供了更高的力学强度。M2-TPV试样的表面较为平滑,说明硅橡胶的交联程度较低,并且MVQ粒子的尺寸大小不一,相态分布不够均匀。M4-TPV试样表面经过刻蚀后缺陷较多,出现了明显的“沟壑”,这是由于同时进行塑料相的熔融与橡胶相的硫化过程,橡胶粒子难以在TPU连续相中分布均匀。

(a) M1-TPV

2.1.3 Payne效应

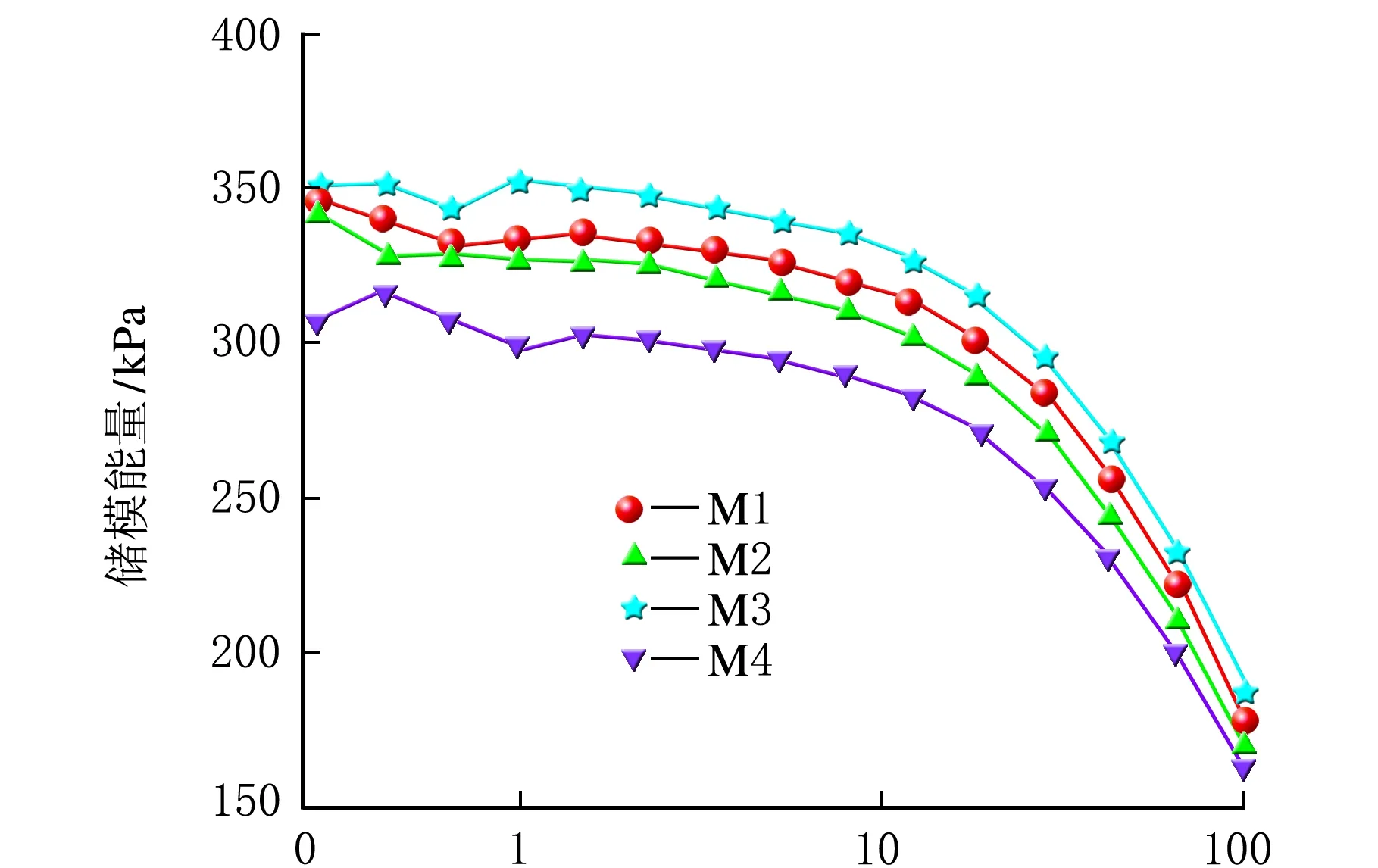

不同制备方法TPV的Payne效应见图2。

应变/%图2 不同制备方法TPV的Payne效应

由图2可知,TPV的储能模量随应变的增加而逐渐降低,不同方式制备的TPV均表现出明显的Payne效应。Payne效应由强至弱依次为:M3-TPV、M1-TPV、M2-TPV、M4-TPV,与力学性能的变化规律基本相同。Payne效应与TPV中橡胶相的交联网络强度有关[13],由此图可以得出由M3方法制备的TPV网络结构最强。

2.2 动态硫化工艺条件对TPV力学性能的影响

2.2.1 共混温度

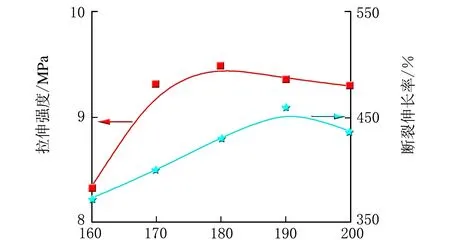

共混温度也就是动态硫化温度,是影响TPV性能的重要工艺参数之一。在转子转速为80 r/min、动态硫化时间为5 min的条件下,考察了共混温度对MVQ/TPU体系拉伸强度与断裂伸长率的影响,结果见图3。

共混温度/℃图3 共混温度对TPV体系拉伸性能的影响

表2为共混温度对TPV体系其他力学性能的影响。

表2 共混温度对TPV体系力学性能的影响

从图3和表2可以看出,随着动态硫化温度的升高,体系的拉伸强度、断裂伸长率和100%定伸应力呈现出先上升后轻微下降的趋势。撕裂强度在180 ℃时取得最大值,硬度总体变化不大。

动态硫化温度对TPV结构与性能的影响主要体现在对共混体系流变性能和对MVQ交联速度的影响,两者的共同作用使得TPV的力学性能与相态分布存在差异。共混温度较低时,共混体系的黏度较大,塑料相的流动性较差,导致共混过程阻力增大,MVQ橡胶相难以分散均匀。随着温度的升高,分子的无规热运动加剧,分子间距离增大,材料内部的自由体积增加,使分子链更易于运动,分子间相互作用减弱,黏度下降,进而MVQ橡胶相的相态尺寸更小,在TPU连续相中分散更为均匀。并且随着温度的升高,MVQ硫化速度加快,提高了MVQ的交联程度。所以提高温度可以使TPU和MVQ共混更加均匀,并且有助于MVQ充分的交联,从而使力学性能提高。但当动态硫化温度过高之后,TPV体系的黏度过低,受到的剪切力变弱,不利于MVQ交联颗粒的破碎,同时导致MVQ硫化速率过快而不利于MVQ交联颗粒的充分分散,并且过高的温度会引起TPU分子链的断裂而发生降解,所以力学性能在180 ℃之后出现了下降趋势。

2.2.2 共混转速

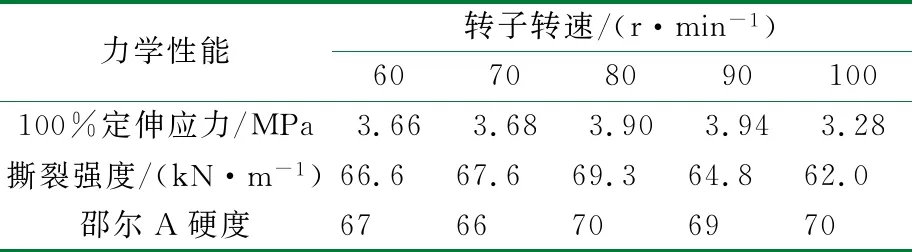

动态硫化过程中,剪切场的作用对TPV体系的结构和性能有重要的影响。剪切场是由转矩流变仪的转子旋转提供的,转子转速越高,对物料的剪切分散作用就越强。在动态硫化温度为180 ℃、动态硫化时间为5 min的条件下,考察了转子转速对TPV体系拉伸性能的影响。表3为转子转速对体系其他力学性能的影响。

转子转速/(r·min-1)图4 转子转速对TPV体系拉伸性能的影响

由图4和表3可得,随着转子转速的增加,拉伸性能及撕裂性能有先上升后下降的趋势,硬度小幅度增加后保持不变,在转速为80 r/min时断裂伸长率和撕裂强度取得最大值,定伸应力在90 r/min时最大。转速的增大即剪切作用的增大,使得TPV体系中的橡胶粒子尺寸更小,分散得更为均匀。同时较高的转速在动态硫化过程中产生更多的热量,体系温度上升,硫化速度加快,体系黏度减小。所以适当提高转速可以增强剪切作用,使TPU和MVQ共混过程和橡胶相的分散更为均匀,从而使力学性能提高。但当转子转速超过90 r/min以后,力学性能出现了一定的下降。

表3 转子转速对TPV力学性能的影响

2.2.3 动态硫化时间

在动态硫化温度为180 ℃、转子转速为80 r/min的条件下,考察了动态硫化时间对TPV体系拉伸性能的影响,结果见图5。表4为动态硫化时间对体系其他力学性能的影响。

动态硫化时间/min图5 动态硫化时间对TPV体系拉伸性能的影响

表4 动态硫化时间对TPV力学性能的影响

由图5和表4可得,随着动态硫化时间的增加,TPV体系的拉伸强度在8 min之前变化不明显,超过8 min后有缓慢上升的趋势,定伸应力、断裂伸长率和撕裂强度有小范围的波动,硬度基本无变化。随着动态硫化时间的延长,MVQ的交联程度逐渐上升,并且交联的MVQ在剪切作用下不断被细化为粒径更小的橡胶粒子,在TPU连续相中分布的均匀程度增加,使得TPV的力学性能得到进一步的提升。兼顾产品的性能及生产效率,选择10 min作为动态硫化时间较为合适。

2.2.4 模压成型温度

TPV材料在动态硫化完成后,可以用过模压、注射、挤出和吹塑等方式加工成型为相应的制品,成型温度对TPV制品的收缩率、材料内应力及流动冲模过程等方面存在一定的影响,进而影响材料最终的性能。本次实验采用模压工艺,探究模压温度对TPV材料力学性能的影响,结果见表5和图6。动态硫化工艺条件选取:温度为180 ℃、转子转速为80 r/min、动态硫化时间为10 min。

表5 模压成型温度对TPV力学性能的影响

成型温度/℃图6 模压成型温度对TPV体系拉伸性能的影响

由表5和图6可以看出,随着成型温度的升高,TPV的拉伸强度及断裂伸长率呈现先大幅度增加后下降的趋势,100%定伸应力先增加后持续下降,且硬度有所增加。在成型温度低于180 ℃时,TPV的拉伸性能较差,拉伸强度与断裂伸长率在190 ℃取得最大值,撕裂强度则在180 ℃时取得最大值。所以在模压成型过程中,将温度控制在180~190 ℃时TPV具有较优异的力学性能。

3 结 论

(1)不同的动态硫化制备工艺会造成TPV相态结构和力学性能的差异,力学强度由大到小依次为:M3-TPV、M1-TPV、M2-TPV和M4-TPV。M3-TPV试样的表面微观相态结构分布更为均匀,橡胶粒子的尺寸较小,MVQ的硫化程度更高。不同方法制备的TPV均表现出明显的Payne效应,通过Payne效应的大小推断,由M3方法制备的TPV网络结构最强。

(2)随着共混温度和转子转速的升高,TPV的力学性能总体上呈现先上升后下降的趋势,当共混温度为180 ℃、转子转速为80 r/min时,TPV具有较为优异的力学性能。随着动态硫化时间的增加,TPV体系的拉伸强度在8 min之前变化不明显,超过8 min后有缓慢上升的趋势,其他力学性能在小范围内波动,选择10 min作为动态硫化时间较为合适。模压成型温度对TPV体系的力学性能有着较大的影响,将温度控制在180~190 ℃时TPV具有较优异的力学性能。