预应力圆管底部复合防护组件防护效果研究

2021-06-02何平乐王显会周云波王国江叶龙学陶晓晓

何平乐,王显会,周云波,王国江,叶龙学,陶晓晓

(南京理工大学, 南京 210094)

在现代非对称战争中,车辆及乘员主要面临的是地雷和简易爆炸装置的威胁[1],为了降低爆炸冲击对车辆结构及乘员的伤害,对装甲车辆的综合性能提出了越来越高的要求,既需要提高其防护性能,也不能因此影响其机动性能等,因此发展出了各种类型的底部结构防护组件,如V形底部结构、复合夹层结构等[2-3]。为了进一步提高底部结构的防护性能,国内外学者开展了很多的研究工作,其中施加预应力能够在不改变现有结构的基础上,增强防护组件的抗变形能力,减少爆炸对车辆结构的损伤。施加预应力即在某种结构使用之前,有目的地通过压、拉等物理方式,使结构内部在初始状态下产生一定大小的内应力分布,当该结构处于工作状态下时,施加的预应力能够抵消一部分工作载荷和变形,从而使结构的强度、刚度得以提高。

国内外学者对预应力技术在爆炸冲击、弹丸侵彻等方面的应用开展了一定的研究工作。Veldman等[4]用实验和数值模拟研究了静态预加压对方形铝板爆炸响应的影响;James等[5]研究了金属板的预弯曲和滞后对爆炸加载变形的影响;Puneet等[6]通过施加大弯曲力矩得到曲率半径不同的三块铝板,研究发现曲率半径小的铝板在受爆炸冲击后的塑形变形和屈服最小;吴雪等[7]从陶瓷加载应力程度、不同撞击速度下侵彻剩余穿深与陶瓷内部应力关系等方面开展研究,得到了预应力对陶瓷抗侵彻性能的影响规律。在爆炸环境中,国内外学者对预应力的研究工作主要是在板件结构中展开的,而缺乏对其他类型底部防护组件的研究。

本文以预应力对圆管复合防护组件的防护效果的影响为研究目标。在爆炸环境下,分别在不同TNT当量及圆管厚度下,对基板最大变形与圆管内部预应力的关系展开研究,从而得到预应力对复合防护组件防护效果的影响规律。在验证仿真模型准确的基础上,先使用位移法对防护组件仿真模型中的圆管加载预应力,再利用LS-DYNA的重启动功能对其进行爆炸仿真分析,得到预应力大小对防护性能的影响规律。

1 管件的弯曲刚度分析

通过预弯曲金属面板,能使它的抗变形能力在受到爆炸冲击作用时提高25%[8]。为了研究预应力是否能增强管件的抗变形能力,建立了方管和圆管这两种典型管件的静载荷仿真模型,分别研究了预应力对它们的弯曲刚度的影响。要对管件加载预应力,可以使用高压成形的方法,此项技术在德国、美国等国家已得到广泛的应用,其成形内压力一般为200~400 MPa,对于较特殊的部件,其成形内压力可达到 1 000 MPa[9-10],通过此方法使管件内表面沿法线方向向外产生压缩变形,从而在管件内部形成稳定的应力分布。

1.1 方管及圆管弯曲刚度仿真分析

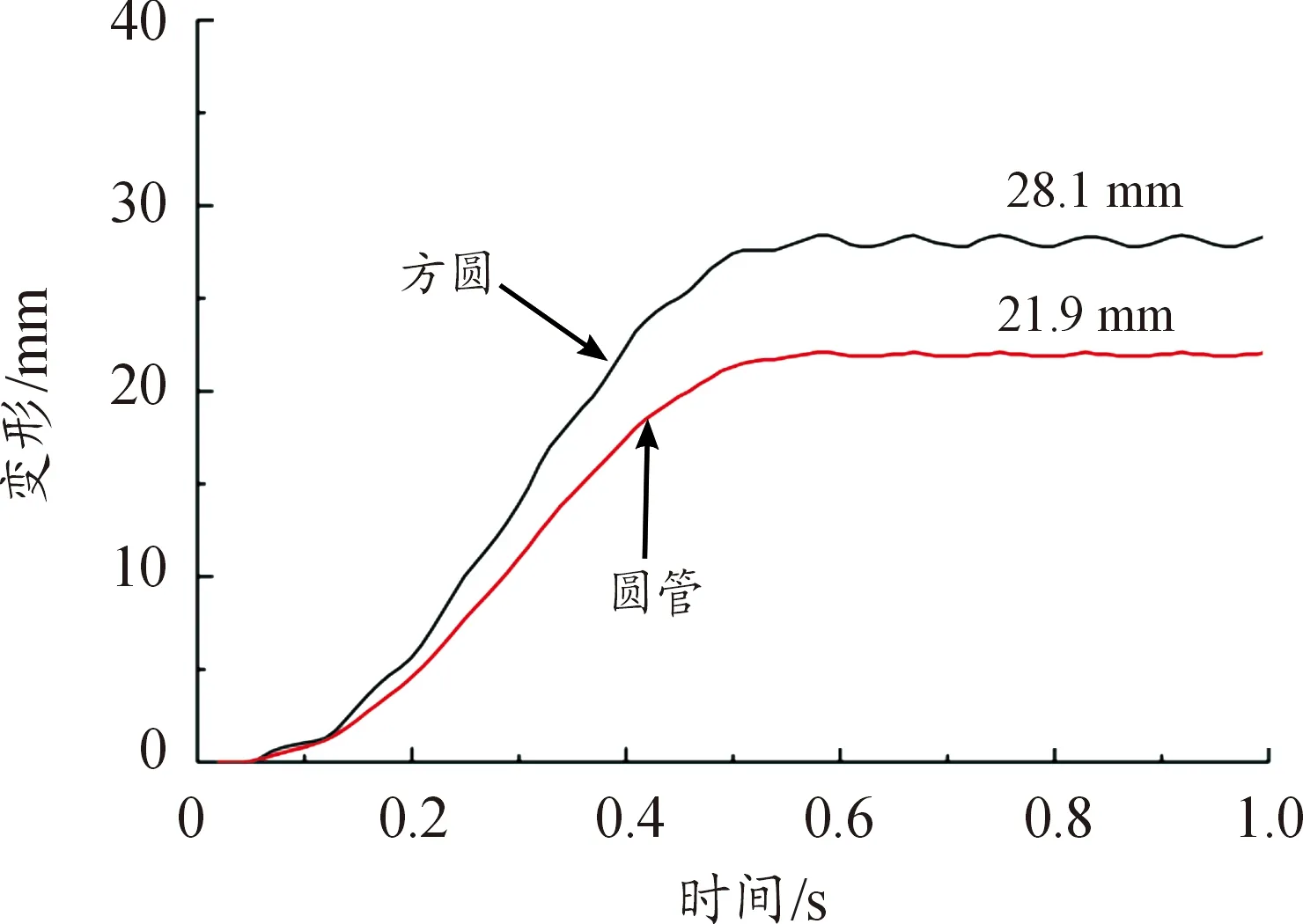

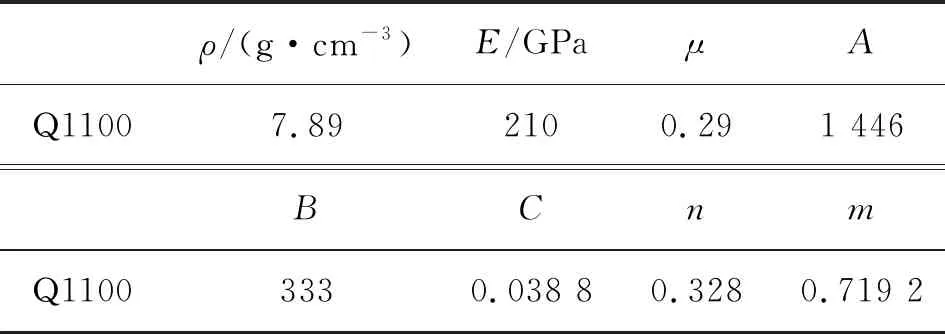

建立方管(边长65 mm,内边长45 mm)及圆管(外径φ80 mm,内径φ60 mm)的有限元模型,它们的厚度、长度、质量相等,分别是厚10 mm、长1 450 mm、重25 kg,使用的材料也相同,如表1所示。对管件模型进行边界条件处理,约束管件一侧端面节点的6个自由度,同时为了保证两个管件上的总加载一样大,对圆管另一端面上每个节点施加100 N的力,方管另一端面上每个节点施加56.8 N的力。两种截面形状管件的弯曲刚度可由下式(1)确定[11]

(1)

其中,E为弹性模量(Pa);I为截面惯性矩(m4);F为端面施加的总载荷(N);l为载荷加载面到另一端面的距离,这里是1.450 m;ωB为载荷端最大挠度(m)。

表1 材料参数

对方管和圆管进行静强度分析,计算时长为1 s,提取载荷端节点的位移曲线如图1。在仿真中F、l是相等的,由式(1)可知:方管和圆管的弯曲刚度大小可以由最大挠度比较得出。从图1中可以看出,两种管件经过600 ms的仿真计算后,加载端的变形都已趋于稳定,达到了最大值,分别为31.8 mm、27.3 mm,将它们代入式(1)中可得方管和圆管的弯曲刚度分别为:239 697 N·mm2、282 280 N·mm2。而管件的材料和截面形状已知,可分别计算出其理论值:方管为 240 625 N·mm2、圆管为288 634 N·mm2,两者相比得出仿真误差分别是0.4%、2.2%,这在可接受范围内,因此可以用仿真中的ωB值来定性比较管件的弯曲刚度大小。

1.2 预应力对方管及圆管弯曲刚度的影响

与爆炸冲击这样的动态过程不同,对管件施加预应力是一种准静态过程,因而模拟施加预应力的过程需要综合考虑软件、控制参数及模拟加载过程的真实性。

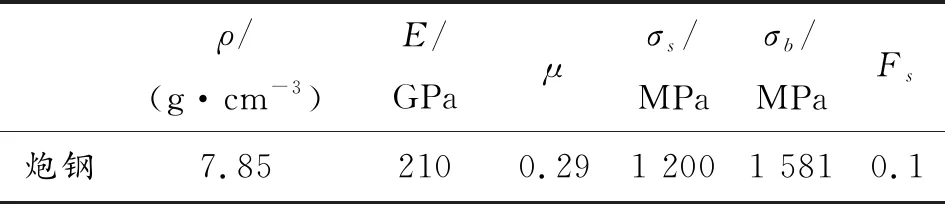

建立两种管件的预应力加载仿真模型,约束管件外侧面节点的所有自由度,对其内壁面节点施加一个沿法向方向向外的强制位移,此时管件发生压缩变形而在内部产生应力,在经过一个平衡过程后最终达到稳定。为定量描述预应力幅值,利用压缩比δ(强制位移量与圆管厚度的比值)来定义预应力加载程度。图2是压缩比为0.001时,管件内部稳定后的应力云图。

图2 方管和圆管内部应力云图

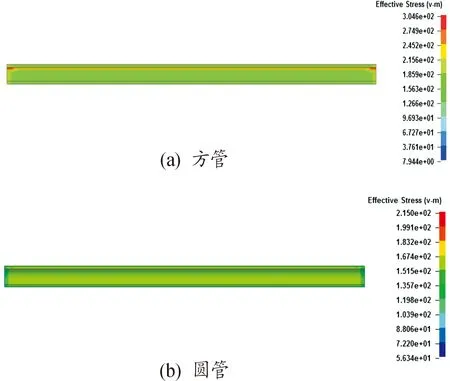

从图2可以看出,方管夹角处由于应力集中产生了更大的应力,而圆管的应力分布更加均匀。对两种管件施加相同的压缩比0.001时,方管、圆管内部的应力分别稳定在170 MPa、160 MPa左右。之后再次按照1.1节中的步骤对预应力方管和圆管进行弯曲刚度仿真分析,得到载荷端节点的位移曲线如图3。从图3可以看出,预应力方管、圆管的最大挠度分别为28.1 mm、21.9 mm,与未加预应力时相比,分别降低了3.7 mm、5.4 mm。在加载预应力后两种管件的弯曲刚度都有所增大,其原因可能是管件被压缩后,其内部性质以及截面惯性矩发生了一定的变化。

图3 预应力方管和圆管载荷端节点位移曲线

通过本节的研究发现,在静载条件下,管件施加一定的预应力后,弯曲刚度都有所增大,抗变形能力得到增强。但与静载条件不同,车辆底部防护组件要面临的是爆炸冲击这样的动态载荷环境,因而需要在爆炸环境中进一步研究预应力的影响。

2 防护组件台架仿真模型的建立与可靠性验证

2.1 计算模型建立

在Hypermesh软件中建立防护组件的台架仿真模型,如图4所示是其剖视示意图。台架模型中除配重块、圆管和支承块使用体单元外,其他的板件及梁结构都使用壳单元。为了降低计算时间,各主要部件的单元大小为10 mm,其他部件如配重块使用15 mm大小的单元,空气和土壤使用40 mm大小的单元。建模完成后共有319 246个壳单元,496 875个体单元。

侧围板和背板使用TC4材料,厚度分别为4 mm、5 mm,中心的圆管使用炮钢材料,厚度为10 mm,台架部分使用了Q235材料,仿真中它们都使用弹塑性材料来模拟;而直接与冲击波作用的面板使用高强度装甲钢,在仿真中用John-Cook动态模型来模拟其在大应变、高温环境下的弹塑性应力应变。各主要材料的基本参数如表2、表3所示。

图4 台架仿真模型剖视示意图

表2 其他主要材料的基本参数

表3 面板材料参数

防护组件各部分使用了焊接的方式连接,仿真中使用beam梁单元模拟。组件上方加一块基板,在四周使用槽钢固定支撑,以模拟整车中的地板变形,同时为了使仿真模型与试验一致,在槽钢顶部加上7.997 t的配重单元以模拟整车重量。考虑到防护组件变形过大而产生相互接触,对所有部件添加*CONTACT_AUTOMATIC_SINGLE_SURFACE自接触关键字。

仿真中通过ALE算法来模拟爆炸冲击,该算法对炸药及其他流体(如空气、水、土壤等)采用Euler算法,对其他固体结构仍采用Lagrange算法,然后通过定义流固耦合的方式来处理它们之间的相互作用。ALE算法的优点是流体材料在Euler单元中流动,不存在单元畸变问题,能方便地处理爆炸模型(流固体分开建立)[12]。仿真中为防止爆炸冲击波发生反射影响计算精度,在空气域四周设置无反射边界模拟无限空气域[13]。LS-DYNA中有两种模型可以模拟炸药的爆炸过程,其中ZND模型的炸药参数缺少试验的验证支撑,因此常使用高能燃烧模型(CJ)。CJ模型中使用了JWL状态方程:

(2)

式(2)中:p为压力;A、B、R1、R2、ω为材料常数;E为单位体积的爆炸能量;V为初始相对体积,各参数见表4[14-15]。

表4 JWL方程参数

2.2 数值模拟结果与试验结果对比

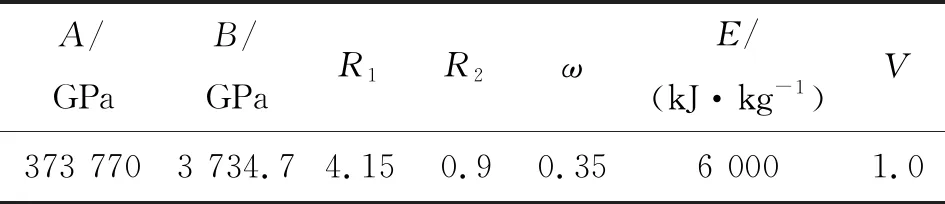

根据AEP55的2b等级布置现场进行试验,采用圆柱状的炸药,TNT当量为6 kg,埋于台架中心正下方的土壤中,防护组件面板距离地面345 mm。试验中,在防护组件上放一块基板和同整车质量相等的配重块,以模拟地板变形和整车质量的影响。试验现场如图5所示。并对台架有限元模型进行爆炸仿真求解,得到的防护组件面板变形的试验结果及仿真结果如图6;试验后基板3D扫描图见图7(a),仿真中基板变形曲线见图7(b)。

图5 试验现场

在试验中,防护组件面板的变形主要集中在圆管之间的位置,侧围板受冲击作用而与防护组件脱离,中心位置处圆管变形较大,面板、开口梁、背板之间未分离,焊点连接未失效,在试验后对基板进行三维扫描,将得到的数据导入处理软件中测得它的最终塑性变形大小为65.4 mm;仿真中侧围板部分损毁并向四周脱开,在三根圆管之间面板的变形较大,从图7可以看出,在计算60 ms之后,基板的变形大小在63~75 mm之间波动,并有减缓的趋势,原因是基板质量轻,速度较大,在稳定过程中四周与槽钢反复碰撞,使变形产生微小波动,其塑性变形最终稳定在68.6 mm左右,仿真计算值的误差为4.9%。综上所述,仿真结果与试验结果有较好的一致性,后续分析可以在该有限元模型的基础上进行。

图6 防护组件面板变形结果

图7 基板变形

3 预应力防护组件仿真分析

在仿真中基板的作用是模拟车辆地板,由于它出现塑性变形需要计算很长的时间,且基板的最大变形对车辆底部损伤的影响最大,所以后面以基板最大变形量来评判车辆底部损伤。在前述的有限元模型中,分别在不同TNT当量及圆管厚度下,对圆管施加不同大小的预应力,在爆炸仿真环境中得到防护组件防护性能与各参数之间的关系。

3.1 不同TNT当量下预应力对防护组件防护性能影响的仿真分析

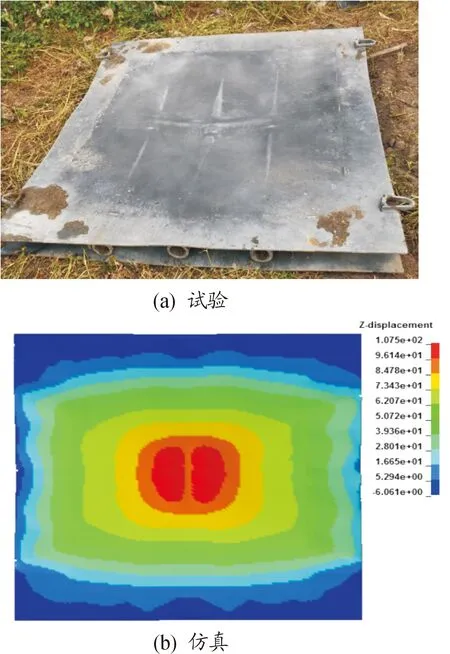

采用1.2节的方法加载,可以得到不同压缩比下圆管内部的应力分布情况,图8所示是几个典型压缩比下,应力加载及平衡过程中圆管内部的应力云图。

图8 预应力加载过程中圆管内部应力云图

从图8可以看出,随着压缩比增加,圆管内部应力的平衡时间随之变长。开始加压时,圆管内侧壁面开始产生应力,随着时间推移,应力往外侧面扩展,直到圆管内部压力达到平衡。压缩比为0.000 5、0.000 75、0.001时,圆管内部的应力最终稳定在70 MPa、110 MPa、150 MPa左右,随着压缩比的增大,圆管内部稳定后的应力呈比例增长。

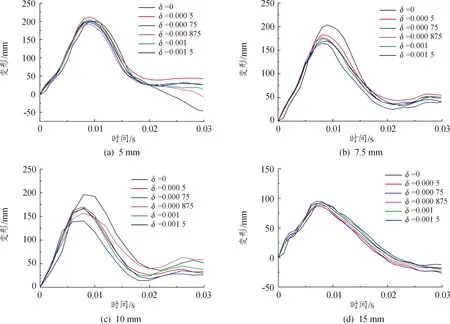

将预应力圆管防护组件台架模型提交计算,得到不同TNT当量下基板变形量随时间变化的曲线,如图9所示。从图9可以看出:

1) 当TNT当量小于8 kg时,对圆管施加预应力能明显地降低基板的最大变形量,且随着压缩比的增加出现先降低后增大的趋势,说明基板最大变形量与压缩比存在一个最佳匹配关系;

2) 当TNT当量大于等于8 kg时,基板最大变形并不随着压缩比的变化而发生明显变化,即在大TNT当量情况下,圆管内部的预应力对防护组件防护性能的影响变小;

3) 在TNT当量为6 kg时,对圆管施加预应力的效果最好,相对于未加预应力的状态,在压缩比为0.000 75时基板最大变形减少了56 mm。

图9 不同TNT当量下,不同压缩比的条件基板变形随时间变化曲线

3.2 不同圆管厚度下预应力对防护组件防护性能影响的仿真分析

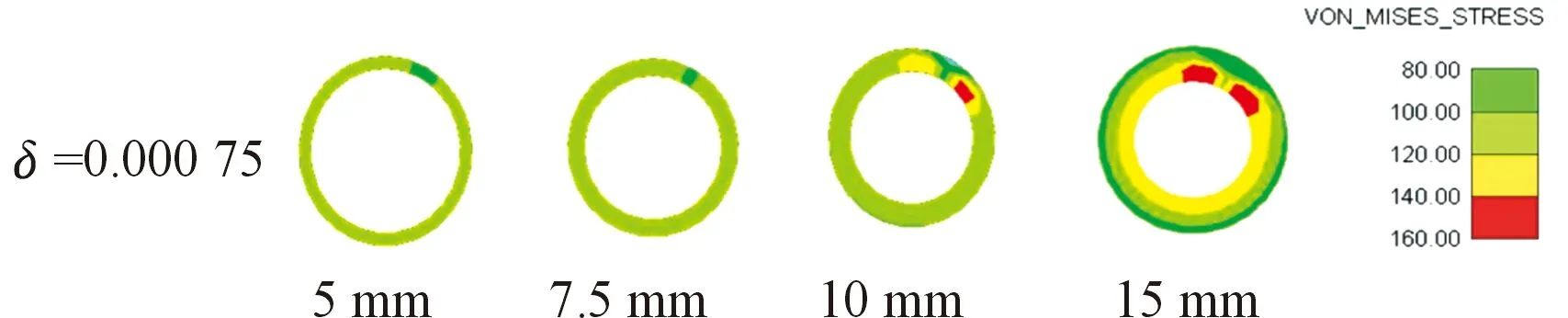

对不同厚度的圆管分别加载相同的压缩比0.000 75,在圆管稳定后,其内应力分布如图10所示。从图中可以看出,压缩比相同时,随着圆管厚度增大,应力分布越不均匀,但平均之后圆管内部应力的稳定值是相等的,在110 MPa左右。以此为基础,在TNT当量为6 kg时分别对不同厚度的圆管加载不同的压缩比,得到了基板变形与圆管厚度、压缩比的时间变化曲线,如图11。

图10 压缩比相同时圆管的内应力分布云图

图11 不同圆管厚度不同压缩比时基板变形随时间变化曲线

从图11可以看出:

1) 在厚度为7.5 mm、10 mm时对圆管施加预应力能明显地降低基板最大变形,对此厚度范围内的圆管施加预应力,能有效提高组件的防护性能;

2) 在厚度为5 mm、15 mm时基板最大变形与预应力的关系不大,且此时加载预应力还有可能使基板最大变形超过未加预应力时的情况,即圆管厚度太小或太大时,圆管内部的预应力对防护组件防护性能的影响变小。

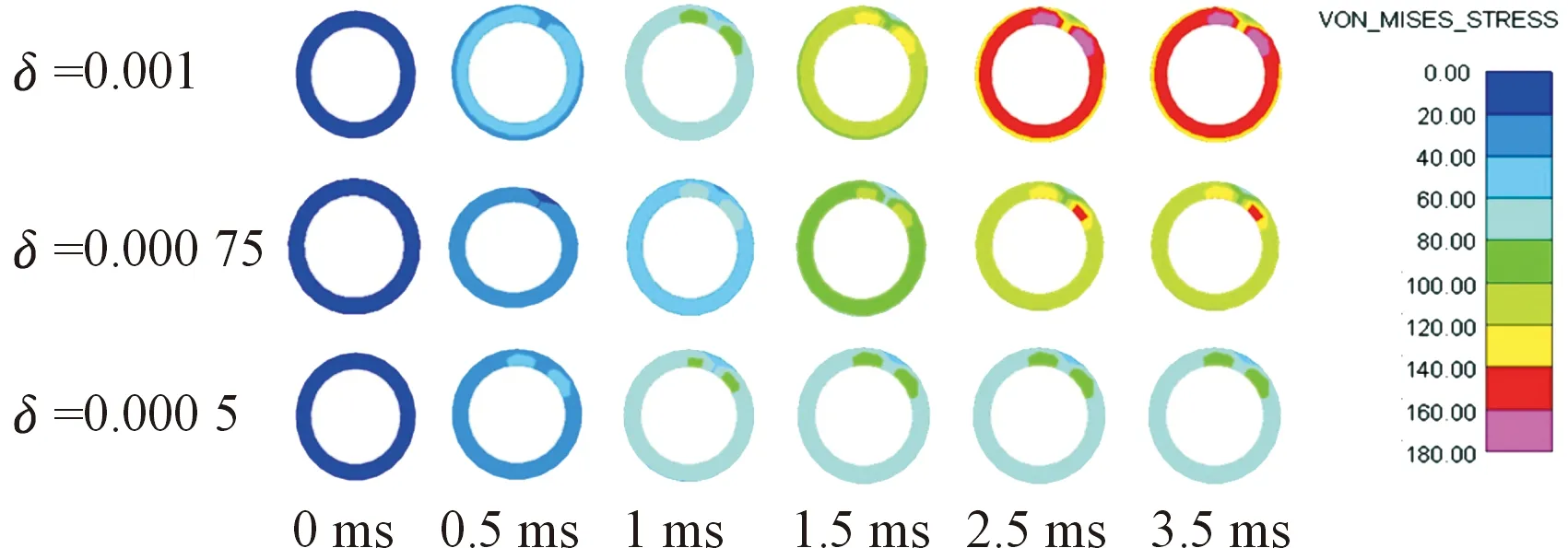

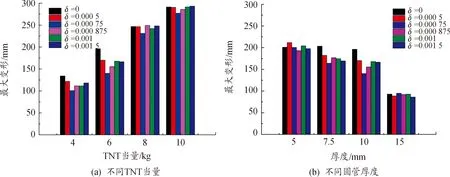

3.3 不同预应力大小对防护组件防护性能的影响规律

压缩比分别是0、0.000 5、0.000 75、0.000 875、0.001、0.001 5 时,圆管内部产生了不同大小的预应力。在不同TNT当量及圆管厚度下模拟得到了基板最大变形随时间的变化关系,可分析得到预应力对防护组件防护性能的影响规律。如图12是基板最大变形量在不同TNT当量和圆管厚度时随压缩比变化的直方图。

从图12中可以看出:在各TNT当量及圆管厚度下,基板最大变形随着压缩比的增大总体上呈现先降低后增大的趋势,即基板最大变形与压缩比存在一个最佳匹配关系。当压缩比大小为0.000 75,即圆管内部预应力达到110 MPa左右时(见图8),基板最大变形量最小,说明防护组件此时达到了最好的防护效果。

图12 基板最大变形随压缩比和厚度变化的直方图

4 结论

1) 对圆管、方管加载预应力后,改变了其内部的应力状态,提高了抗变形能力。

2) 在TNT当量小于8 kg时,对圆管施加预应力能够降低基板最大变形,当TNT当量大于等于8 kg时,预应力的作用基本丧失;圆管厚度在7.5~10 mm之间时,施加预应力能有效降低基板最大变形量。

3) 基板最大变形与压缩比存在最佳匹配关系:即圆管内部预应力稳定在110 MPa,压缩比为0.000 75时,防护组件的防护性能最佳。