2022世界杯主场馆大型钢构件吊装高空对接技术*

2021-06-01何小波李文德

何小波,张 健,李文德

(中国铁建国际集团有限公司,北京 100039)

1 工程概况

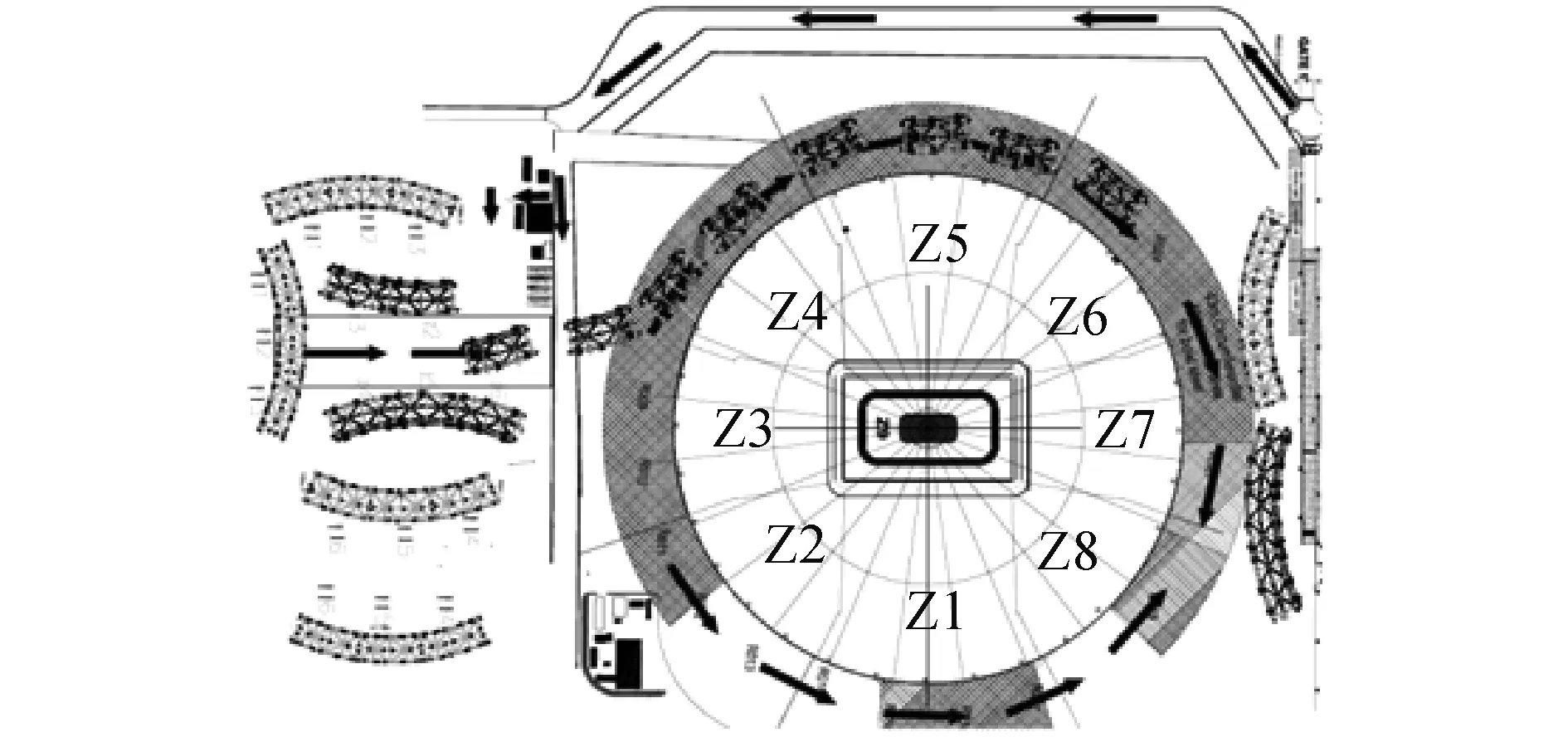

卢赛尔体育场建成后将承办2022年卡塔尔世界杯小组赛、半决赛、决赛及闭幕式等重大赛事活动。体育场外观呈碗状,边缘为马鞍形,东西高、南北低。观众总容量约92 100人,建筑面积约19万m2,屋面投影直径309m。采用独立基础+筏板,看台结构体系由框架-剪力墙+钢桁架结构组成,外立面结构由主体钢结构和屋面索膜结构组成。主体钢结构由24段压环、48榀V形柱(简称V柱)及V柱间幕墙填充桁架组成。卢赛尔体育场压环结构如图1所示。

图1 卢赛尔体育场压环结构示意

2 工程特点与难点

1)体型大,质量重

压环整体为空间钢管结构,总质量8 302t。共分24段安装,有3种安装接头形式,其中4段龙头构件两端带箱形截面柱接头,与V柱对接连接,尺寸46m×21.5m×13m;16段龙身一端带柱接头,另一端管与管对接,尺寸41m×21.5m×13m;另外4段龙尾为最后合龙段,两端管对接,尺寸37.4m×20.3m×10.5m。单段压环最大质量425t,最小质量312t,起吊安装难度大。压环分段接头类型如图2所示。

图2 压环分段接头类型

2)杆件多,焊缝多,工作量大

每段压环包含200多根杆件,300多道焊缝,交叉节点多,工作量大。存在大量相贯焊缝,焊口复杂,高空作业,施工难度大。杆件截面参数类型多,截面参数如表1所示。最大杆件直径1 600mm、壁厚50mm,最小杆件直径273mm、壁厚10mm。

表1 杆件截面参数

3)结构形式复杂

压环结构形式复杂,其中包含设备平台、集水箱、马道、天沟、幕墙连接杆及索膜连接件的安装。施工过程中高空交叉作业,需搭设大量脚手架操作平台及登高车配合,施工难度大。

图4 吊装顺序

4)次结构安装困难

主次结构安装不同步,部分次结构需在压环整体吊装完毕,支撑塔架卸载完成后再进行安装,由于卸载后产生的变形使次结构安装边界条件发生改变,但次结构是按卸载前的边界条件进行加工和拼装的,导致后期安装对口和精度控制难度增大。

3 场地布置及设备选用

3.1 场地布置

体育场分为Z1~Z8共计8个区,每个区3段压环。压环拼装场地分别设置在Z3区和Z7区附近,其中Z3区包含4个(2个下拼和2个上拼)平拼场地,2个立拼场地,供Z1~Z6区压环拼装。Z7区包含1个(上拼)平拼场地,1个立拼场地,供Z7,Z8区压环拼装。拼装场地布置及运输方案如图3所示。

图3 场地布置

压环拼装顺序为:立拼胎架1布置在Z5-Z1-Z3区拼装场地,立拼胎架2布置在Z6-Z2-Z4区拼装场地,立拼胎架3布置在Z7-Z8区拼装场地。龙头段分别设置在Z5,Z1,Z7,Z3区,对应压环段为CR3A4A,CR15A16A,CR21A22A,CR9A10A;龙尾设置在Z6,Z2,Z8,Z4区,对应压环段为CR22A23A,CR10A11A,CR16A17A,CR4A5A。吊装顺序为:Z5-Z6;Z1-Z2;Z7-Z8;Z3-Z4区,4个龙尾段最后合龙,吊装顺序如图4所示。

3.2 设备选用

1)起重机 压环施工工期为6个月,吊装任务重,工期紧。在满足施工质量和施工安全的前提下,为保障工期,在具备吊装条件后,先后进场3台大型履带式起重机参与压环吊装。分别选取Demag CC8800-1(1 650t) 履带式起重机,工况配置为主臂72m,倾角85°,副臂36m,吊装半径30m,超起配重400t;Demag CC8800(1 250t) 履带式起重机,工况配置为主臂66m,倾角85°,副臂36m,吊装半径26m,超起配重340t;Demag CC6800(1 250t) 履带式起重机,工况配置为主臂66m,倾角85°,副臂30m,吊装半径24m,超起配重450t。

2)穿心式千斤顶 每辆履带式起重机配置4台Enerpac HSL20006(2 000kN)穿心式千斤顶,共12台。吊索12束,每束包含19根直径15.7mm钢丝,单束承载力2 000kN。

3)SPMT模块车 压环从拼装转场地到起吊点的运输,采用自行式模块车(SPMT)进行转运。先后采用2套(4个)16轴SPMT,单轴承载力400kN,SPMT转运压环如图5所示。

图5 SPMT转运压环

4 安装工艺及技术要求

4.1 安装工艺流程

压环从立拼胎架拼装焊接完成后转运出列,到安装卸载松钩工艺流程:拼装焊接→焊后测量→SPMT转运出列→V柱调口→构件吊装→抗风板临时固定→比对修口→测量定位→临时马板固定→微调接口错边→焊前马板固定→报检焊接→焊缝探伤→卸载松钩。压环吊装高空对接如图6所示。

图6 压环吊装高空对接

4.2 安装方案及吊装验算

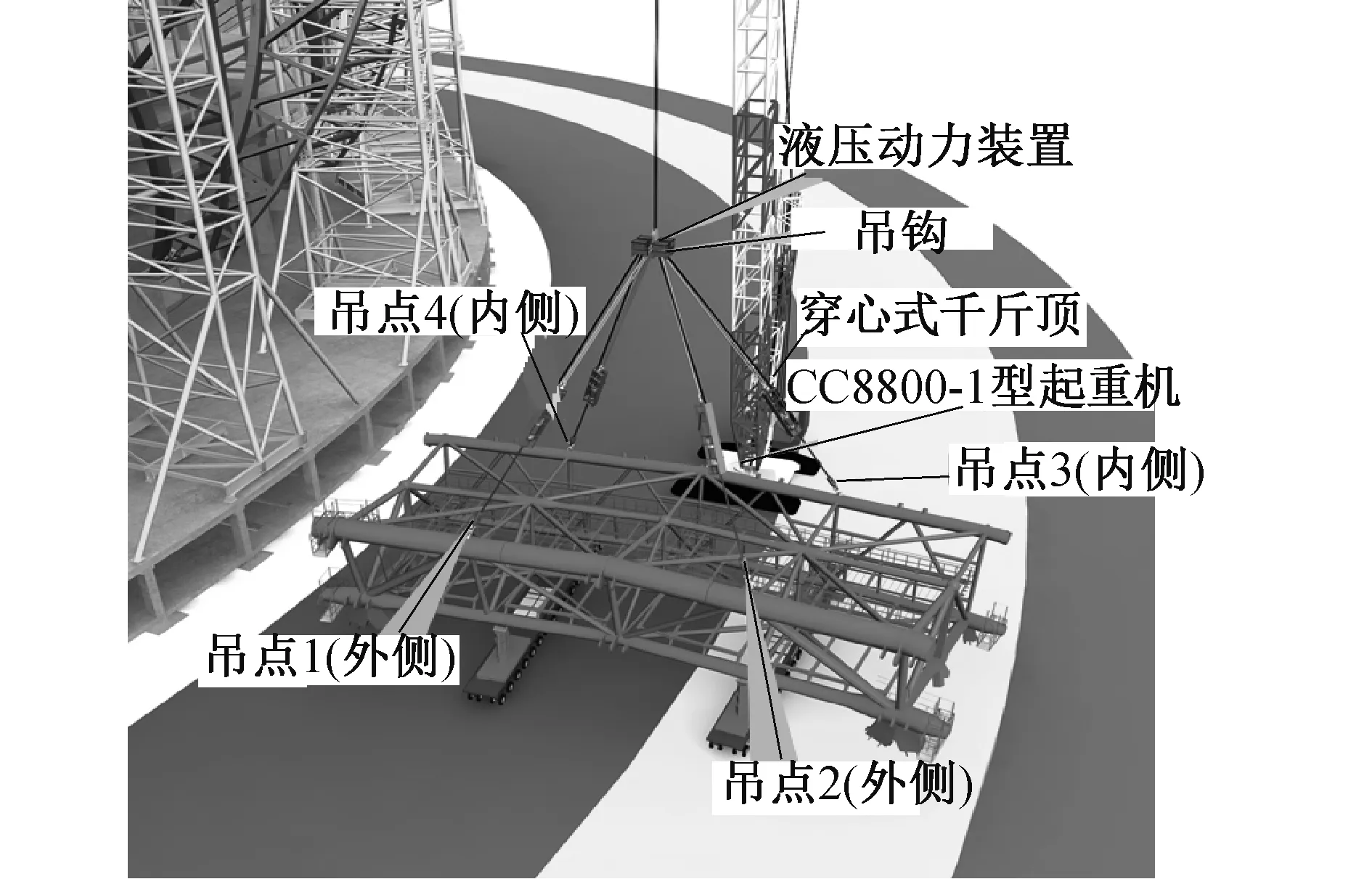

1)起吊准备过程 ①测量放置起重机中心点及压环起吊重心点,跑车到位;②连接千斤顶与液压动力装置(HPU)油管,调节吊索长度到初始状态绳长;③轻型移动起重机、登高车配合进行绑钩;④绑钩结束,预张拉微调绳长,使各吊索受力紧绷;⑤压环起吊范围设置警戒线,起钩脱离SPMT车。吊车占位及吊索布置如图7所示。

图7 吊索布置

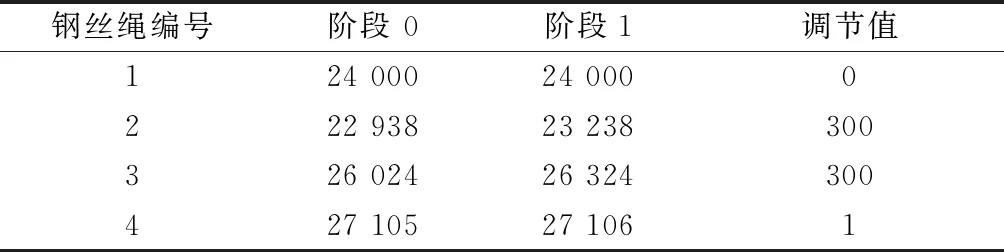

2)空中调平过程 在Tekla模型中查找重心,通过放样得到姿态调整过程5种状态下的绳长。以CR3A4A绳长调整为例,初始绳长、最终绳长及调节值如表2,3所示。绳长调整过程5种状态为:①阶段0 初始状态绳长,构件未脱离SPMT车,即绑钩绳长;②阶段1 脱离SPMT车,固定1号绳长,调节2~4号绳长;③阶段2 固定1号绳长,继续调节2~4号绳长;④阶段3 固定1,2号绳长,调节3,4号绳长;⑤阶段4 固定1,2号绳长,继续调节3,4号绳长,使构件状态达到最终调平状态,提升安装。

表2 阶段 1 绳长调节值 mm

表3 阶段 4 绳长调节值 mm

3)对接安装过程 高空对接后,设抗风板临时固定,防止压环高空摆动。调整车臂,千斤顶微调绳长进行接口比对校正,打磨修口完成后,测量下落定位,采用马板临时固定。柱接口一侧临时固定,另一侧按内弦口、外弦口、中弦口顺序依次调整错边马板固定,再打开临时固定一侧调整错边,用马板固定;管对管接口按内上弦1.6m大口径管错边调节优先,其次调节外弦管口。

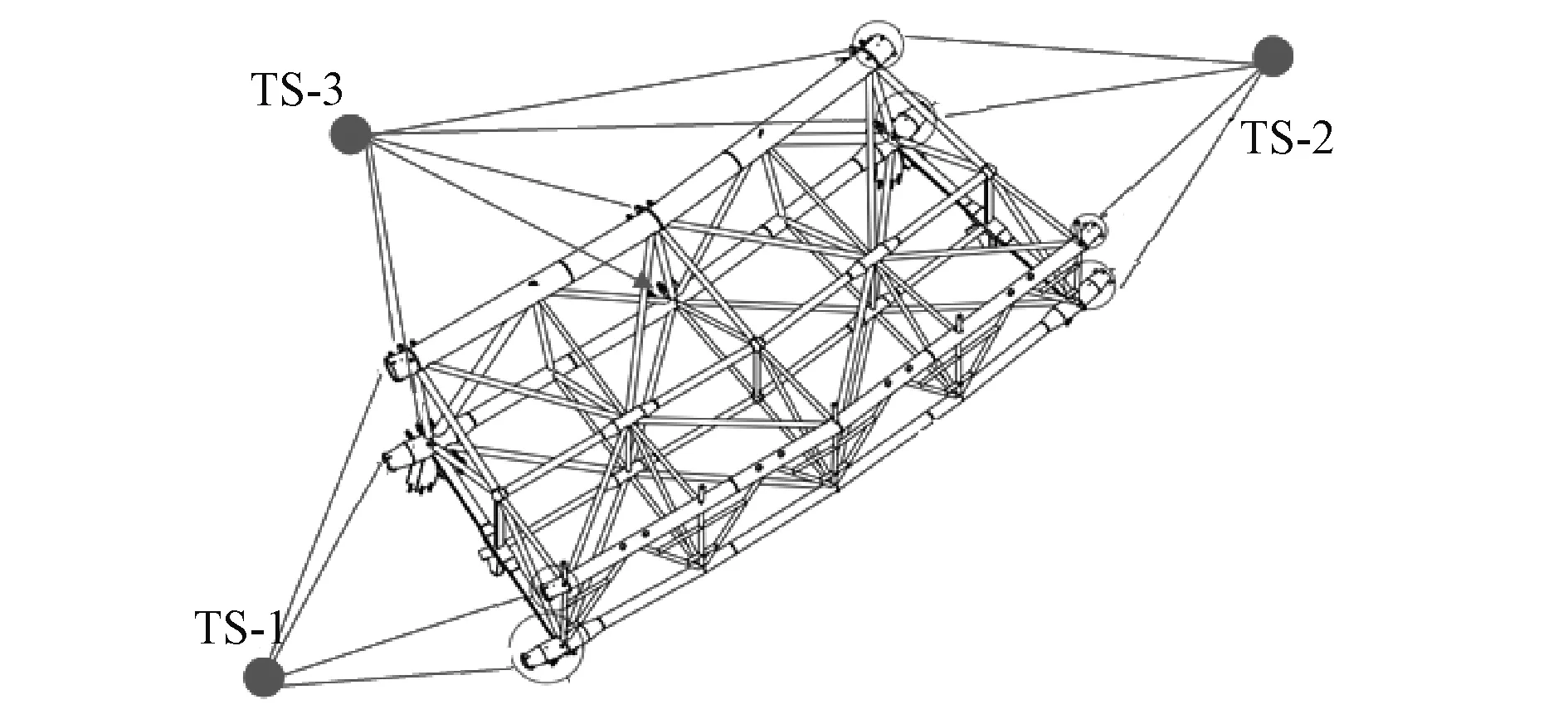

4)吊装验算分析 ①材料属性 钢材等级S355,弹性模量2.06×105MPa,泊松比0.3,屈服强度325MPa;吊索弹性模量1.95×105MPa,截面面积2 850mm2;钢丝绳弹性模量1.1×105MPa,截面面积6 132 mm2。考虑吊装过程动力系数1.2,压环自重D。 ②荷载组合 变形验算1.2D,强度验算1.2D×1.4=1.68D,采用SAP2000-V19建模分析吊装过程各阶段杆件及吊索受力状态,如图8所示。

图8 受力分析模型

定义边界条件,施加荷载。经计算分析,单根吊索最大受力为1 433kN<2 000kN,杆件最大应力为195MPa,吊装最大变形为10.8mm,应力和变形值满足结构设计要求。

4.3 焊接技术要求

现场焊接是安装的重要组成部分,焊接质量影响到整个工程的安全。压环各段之间的连接采用高空组对焊接,操作空间狭窄,焊接质量要求高,焊接难度大。

1)焊接要求 与柱对接内弦接口加40mm厚过渡板,要求错边值≤14mm,间隙≤30mm,修口过程间隙≤25mm。外弦及中弦接口不加过渡板,要求错边值≤3mm,间隙≤40mm,修口过程间隙≤30mm。错边值局部(20%范围)在3~5mm,采用1∶8~1∶10坡度过渡焊接。如不满足以上要求,加过渡板错边值≤10mm。

2)管对管接口要求 错边值≤3mm,间隙≤30mm。安装过程优先保证内上弦直径1.6m管口对位准确。如不满足要求采取断管或加过渡板处理。

3)焊接顺序 遵循先焊截面较大、受力较大的杆件,先竖向焊缝后水平焊缝,从中间到两边对称焊接。先焊接与柱内弦对接口和管内上弦接口,要求2名焊工同时对称焊接,如图9所示。

图9 焊口焊接顺序

4.4 安装测量控制

压环在立拼胎架上拼装焊接完成后,检查焊后索孔及管口中心点坐标值,允许偏差±10mm,测量监控点如图10所示。压环吊装前,需复核V柱端口中心点坐标,确保端口位置调整至满足压环安装位形要求。安装对接过程中,进行实时测量调整,保证内弦索孔坐标位置准确,允许综合偏差±20mm, 确认无误后方可定位马板固定,所有报验通过后方可焊接。焊接完成后,复核内弦索孔中心坐标是否满足设计要求,合格后用起重机卸载。卸载过程中,实时监测索孔及管口位置相对设计值偏移情况。

图10 测量监控点示意

5 卸载松钩

与柱对接内外弦接口,管与管内外弦接口及内外斜撑相贯口焊接完毕,探伤合格后即可卸载。卸载过程应分步进行,实时测量(未卸载→卸载5%→卸载50%→卸载80%→卸载100%)索孔及支撑架坐标,做好记录并与理论值对比。卸载完成后,2台履带式起重机配合摘钩。

6 结语

本文以卡塔尔卢赛尔体育场主体钢结构压环的安装施工过程为依托,介绍了大节段钢构件分段吊装、空中测量定位、高空对接合龙施工工艺,详细分析了项目的重难点,对压环的安装过程做了详尽介绍,为今后类似大型钢结构构件在中东地区的安装施工提供参考。