大跨度干煤棚预应力钢结构施工模拟仿真计算与施工技术研究

2021-06-01胡洋

胡 洋

(北京市建筑工程研究院有限责任公司,北京 100039)

1 工程概况

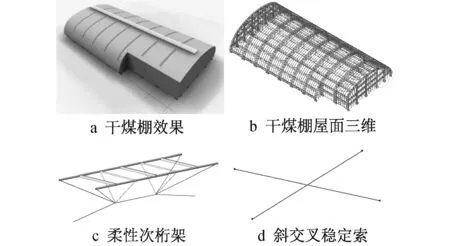

大唐洛阳热电公司煤场封闭改造干煤棚工程采用技术先进的预应力钢桁架结构形式,封闭煤场中间不立柱,由预应力主桁架、刚性次桁架、柔性次桁架、山墙、钢檩条、围护结构等组成。煤场总长度约为260m,跨度约为135m(该部分长度约为200m),局部跨度约117m(该部分长度约为60m),建筑面积约35 377m2。主结构采用10榀四边形拱形桁架,在中间8榀主桁架下部设置为2×D52预应力张弦索及撑杆,其中两侧落地拱形桁架为7榀,分布在④~⑩轴;一侧拱形一侧立柱桁架为1榀,分布在②轴,两侧落地且一侧立柱桁架1榀,分布在③轴,桁架主要杆件截面规格φ70×4~φ351×16,钢材材质Q345B;刚性次桁架为三角形桁架,桁架跨度达30m,桁架弦杆最大截面规格为φ273×14,腹杆最大截面规格为φ219×10,钢材材质为Q345B,次桁架连接在两榀主桁架之间;柔性次桁架采用拉索和钢桁架相结合的方式形成稳定体系,屋盖两侧斜交叉稳定索型号D30,屋盖中间主桁架间柔性拉索桁架的型号为D26,D30和D36,如图1所示。

图1 干煤棚及结构示意

2 施工方案确定

2.1 现场条件

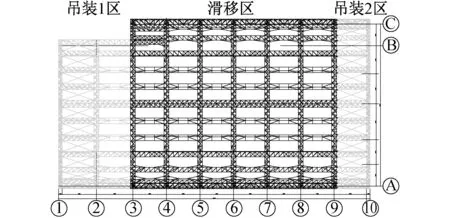

由于该工程是煤场改造工程,干煤棚原址中间安装有1台斗轮堆取料机,配合1条东西布置的皮带机进行堆、取料作业,斗轮机外形尺寸为:东西长70.4m,南北宽9m,将干煤棚原址分为南北两个煤场,业主要求施工中不能移动堆取料机和南北煤场中部分堆煤区。鉴于施工场地限制,中间东西向70m范围内斗轮机不可移动,不能采取各榀桁架原位吊装的施工工艺。基于现实条件,决定现场钢结构工程施工采用先进的累积滑移+分段吊装工艺,即①~②,⑨~⑩轴采用原位吊装,③~⑨轴采用累积滑移,施工分区如图2所示。

图2 施工分区平面

2.2 施工方案

整体施工顺序:滑移区→吊装2区→吊装1区。

1)滑移区

③~⑨轴桁架采用结构累积滑移施工(为方便表述,定义设计完成态桁架编号即为所在轴线编号,如②轴上的桁架即为桁架2,桁架2上的索即为张弦索2),利用“液压同步顶推滑移”系统将结构累积滑移到位。

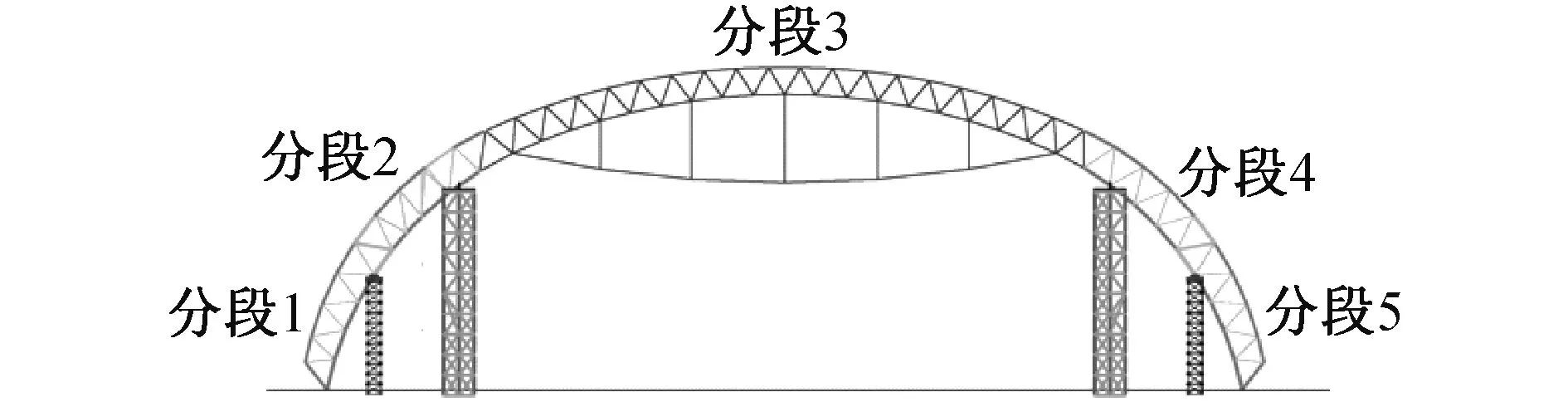

滑移区桁架在③~④轴搭设拼装平台,每个轴线上有4个支撑胎架,为保证现场吊装以及工厂加工制作精度,需进行预拼装。单榀桁架的吊装分为对称的5段,如图3所示。分段对称累积拼装,每段在地面上采用卧拼法完成,依次从两边到中间对称吊装分段1,5,2,4,3,其中分段3中张弦索和撑杆也在地面拼装好,张弦索进行20%的预张拉,吊装到位后进行校正和焊接。

图3 主桁架分段及支撑胎架位置

施工顺序:在④轴上完成桁架9的吊装,张弦索9张拉至设计张拉力的80%,桁架9与支撑胎架脱离→在③轴上完成桁架8的吊装,张弦索8张拉至设计张拉力的80%,桁架8与支撑胎架脱离→安装桁架8与桁架9间刚性次桁架,安装并张拉桁架8与桁架9间柔性次桁架→安装桁架8与桁架9间主檩、次檩等,向东滑移一个柱距→在③轴上完成桁架7的吊装,张弦索7张拉至设计张拉力的80%,桁架7与支撑胎架脱离→安装桁架7与桁架8间刚性次桁架,安装并张拉桁架7与桁架8间柔性次桁架→安装桁架7与桁架8间主檩、次檩等,向东滑移一个柱距。依次类推,经过5次累积滑移,完成桁架3至桁架9的滑移施工。然后,按照由③轴到⑨轴的顺序,依次张拉每榀桁架张弦索至设计张拉力的100%。

2)吊装2区

在地面拼装为吊装段后,分别采用履带式起重机分段吊装,先吊装⑩轴山墙,之后按照⑨轴向⑩轴方向,依次完成刚性次桁架安装、柔性次桁架安装及张拉、主檩及次檩安装等。

3)吊装1区

在地面拼装为吊装段后,分别采用履带式起重机分段吊装,吊装方向由③轴向①轴依次进行。先吊装②轴主桁架2,依次完成①轴山墙与②轴主桁架2间刚性次桁架安装、柔性次桁架安装及张拉、主檩与次檩安装等;之后吊装①轴山墙,依次完成刚性次桁架安装、柔性次桁架安装及张拉、主檩与次檩安装等。最后,张拉桁架2的张弦索至设计张拉力的100%。

2.3 施工重点与难点

整个施工过程存在钢结构施工、累积滑移施工、预应力索施工,各施工工艺相互交叉,整个结构现场拼装工作量大、施工工艺复杂、施工协调难度大。

1)拉索沿拱架下弦布置,主要作用为平衡拱架对两侧支座的推力,由于设计方对支座的抗剪、抗拉、抗压提出了明确的要求,因此在拱桁架施工过程中预应力的施加需满足设计意图,即减小拱架对支座的推力,确保支座受力在设计允许范围以内。

2)钢结构拱桁架采用累积滑移的施工方法,由于拱架在拼装和滑移以及承载过程中,拉索索力在各个状态均不相同,为了确保安装时拱脚之间的距离,需要对各个状态的索力进行精确计算,并在施工过程中对索力和结构变形进行监测,确保滑移过程的安全。

3)拱桁架施工分为单榀拼装、拉索张拉、多榀累积滑移、屋面施工等状态,为达到设计要求的结构位形、结构内力、支座位置及受力,预应力的施加是一个关键工序,因此需要对施工全过程进行施工仿真计算并在施工中进行全过程施工监测,确保施工过程的安全和质量。

4)采取可靠的监测手段,对预应力钢索的张拉力和钢结构的变形进行监测,以确保结构施工期的安全,保证结构张拉完成后状态与原设计相符。

3 施工仿真计算分析

3.1 施工仿真计算的意义

施工仿真计算是预应力钢结构施工方案中极其重要的工作,因为施工过程会使结构经历不同的初始几何态和预应力态,这样实际施工过程必须和结构设计初衷吻合,加载方式、加载次序及加载量级应充分考虑,且在实际施工中严格遵守,才能保证工程施工的质量和安全。施工仿真计算的意义如下。

1)验证张拉方案的可行性,确保张拉过程的安全。

2)给出每步张拉的钢索张拉力大小,为实际张拉时张拉力值的确定提供理论依据。

3)给出每步张拉的结构变形及应力分布,为张拉过程中的变形及应力监测提供理论依据。

4)根据计算出来的张拉力,选择合适的张拉机具,并设计合理的张拉工装。

5)确定合理的张拉顺序。

3.2 基本参数

采用大型通用有限元分析软件Midas,按照图纸对结构建立计算模型,构件规格、边界条件和图纸一致。结构自重由程序自动计算并考虑1.1倍的系数,采用初拉力的方式模拟预应力的施加。

3.3 预应力张拉

本结构中拉索有3种类型:主桁架的主索、屋面柔性次桁架次索、屋面两侧斜交叉稳定索。主桁架主索分2级张拉,第1级张拉至设计张拉力的80%,第2级张拉至设计张拉力100%;屋面柔性次桁架次索采用一级张拉至设计张拉力的100%;屋面两侧斜交叉稳定索采用一级张拉至设计张拉力的100%。

1)③~⑨轴的7榀主桁架依次吊装到③~④轴的拼装平台上,在该平台上将主索张拉至设计张拉力的80%,此时主桁架脱离了中间支撑胎架,③~⑨轴主索最大张拉力为415kN。

2)③~⑨轴的主桁架在累积滑移过程中,由于主桁架主索已经张拉至设计张拉力的80%,结构竖向最大挠度为72mm,最大起拱值为422mm,变形处于可控范围内,滑移过程中,钢结构的最大拉应力169MPa,最大压应力180MPa,说明滑移方案安全可行。

3)滑移完成后,③~⑨轴的主桁架就位,完成与相应的支座焊接固定工作,依次张拉③~⑨轴的主桁架主索至设计张拉力100%,此时主索内力最大值478kN,结构竖向最大挠度为59mm,最大起拱值为441mm,钢结构的最大拉应力183MPa,钢结构的最大压应力179MPa。

4)柔性次桁架的次索随柔性次桁架安装完成后,一级张拉至设计张拉力,③~⑨轴柔性次桁架中间水平索的最大张拉力为630kN。

5)吊装1区②~③轴次索索力最大值为441kN, 吊装1区斜交叉稳定索索力最大值为166kN,吊装2区斜交叉稳定索索力最大值为163kN。

3.4 计算结果

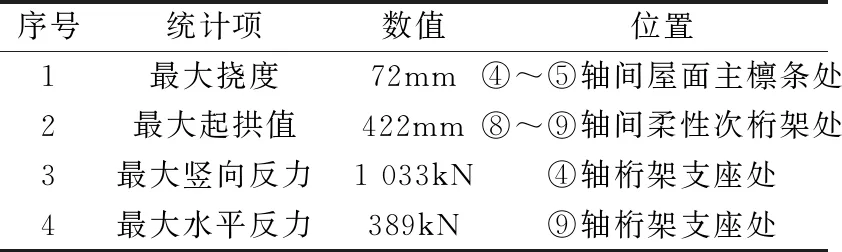

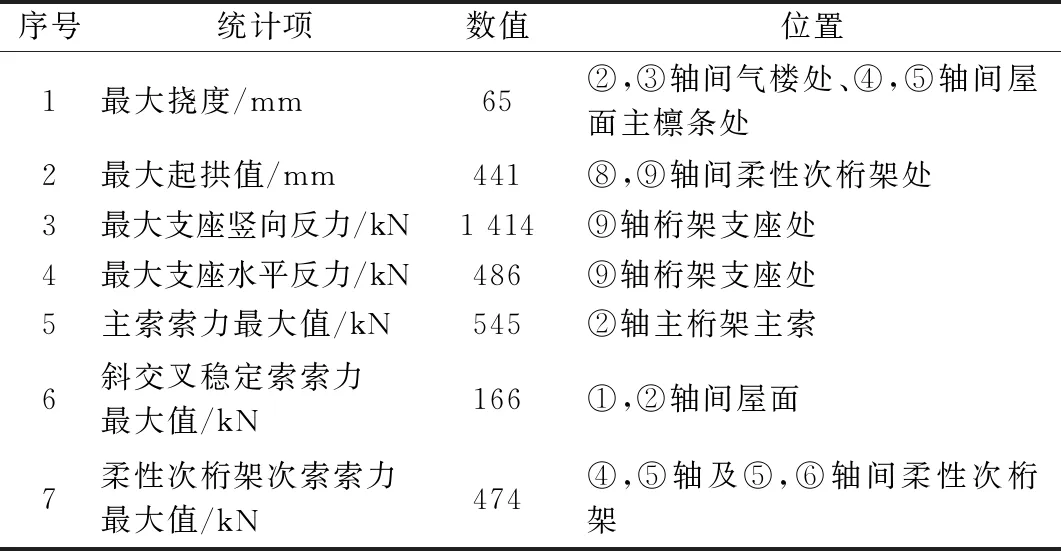

滑移过程中计算结果如表1所示,整个结构在施工全部结束后结构各项指标计算结果如表2所示。

表1 滑移过程中计算结果统计

表2 全部施工完毕后计算结果

4 施工工艺

本工程的监测项目包括钢框架变形与拉索索力。索网幕墙中外圈钢环梁在拉索拉力作用下会有变形产生,而其变形又会在一定程度上影响索力的分布,为了获知这种相互影响的大小,只有通过综合监测,才能把握此类结构的实际受力状态,并对施工过程中的偏差加以综合控制。变形监测采用全站仪,索力监测采用法国Tractel 索力测试仪。

4.1 拼装与吊装工艺

本工程杆件在地面采用卧拼法进行拼装,拼装分为以下3部分:吊装区桁架现场拼装、滑移区现场拼装、山墙部分桁架拼装。

本吊装需要考虑的因素主要有:大跨度桁架变形的控制、倒三角式的主桁架安装定位后要保证桁架的稳定性、高空焊接和焊接变形的控制、工程场地和环境条件限制。

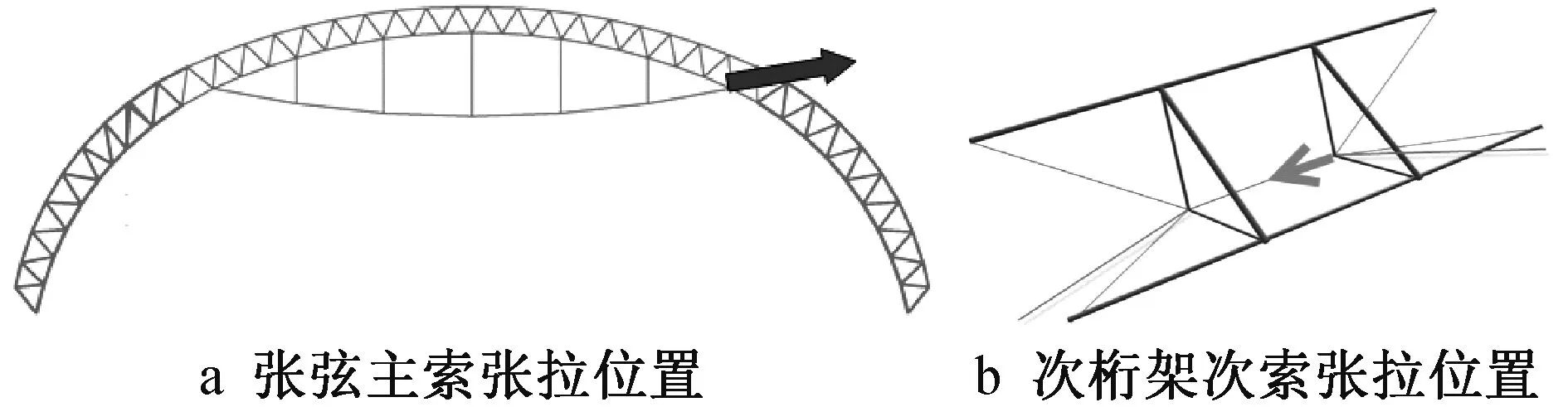

4.2 预应力张拉工艺

张弦主索在桁架一端均设置调节端,采用单端张拉的方式;柔性次桁架次索采用张拉中间水平索调节端的方式,单端张拉;屋面两侧斜交叉稳定索,采取单端张拉调节端的方式施加预应力(见图4)。

图4 拉索张拉位置示意

4.3 张拉力控制参数

预应力的张拉采取索力控制为主,通过油压传感器的数值反映拉索张拉力,以拉索的伸长值控制为辅,同时考虑结构变形。结构全部施工张拉完成后,对索力进行监测,根据实测的索力值,确定是否进行索力的调整。根据计算结果,各榀张弦桁架主索和屋面拉索索力之间相互影响较小,故可将主次桁架全部张拉完成状态下的索力作为索力调整的目标值,进行索力调整。

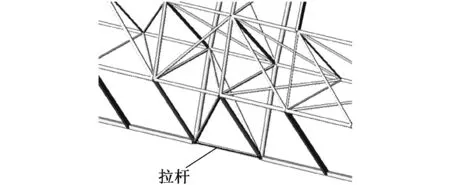

4.4 累积滑移

采用双轨道双动力驱动滑移,其优点是不破坏支座管结构,滑移推动力均衡、结构稳定。滑移时,主桁架结构支座之间需要设置拉杆(见图5),直接传递水平向的荷载。在结构全部滑移到位后,拆除滑移设备后进行卸载作业,采用千斤顶将桁架顶起,再拆除下滑移轨道,将原将结构支座安装后,将桁架下落至设计位置,完成结构的卸载。

图5 滑移需要的拉杆位置

本工程预应力施工贯穿在整个钢结构安装过程中,从滑移前预紧、胎架卸载,再到结构成型态张拉,结构受力状态随着施工阶段的推进变化较大,需选取若干关键施工阶段进行变形和应力监测,整个施工过程中变形和应力监测可进行4次数据采集: ①滑移区结构安装就位时; ②拆除吊装区吊装用和滑移用支撑胎架时; ③主索张拉完成时; ④屋面拉索张拉完成时。

对变形的监测采用全站仪和反光片。变形监测点在每一榀桁架端部、1/4跨和跨中布置;结构张拉成型后,应对撑杆垂直度进行监测,以使结构受力状态与设计一致,保证结构安全;撑杆垂直度采用全站仪进行监测,选取中间一榀张弦桁架,在撑杆上、下端合适位置粘贴反光片;对钢结构应力的监测采用振弦应变计,在张拉过程中选取边榀和中间榀的张弦桁架进行应力监测,在张弦桁架端部、1/4跨和跨中布置振弦应变计,应变计的粘贴位置为桁架上表面。

在施工过程中,为保证施工质量,对结构进行施工监测。在整个施工过程中,监测以拉索索力控制为主,结构位移控制为辅。其中,位移监控预警值为理论变形的±10%且超过±10mm;撑杆垂直度允许偏差为撑杆长度的1/150,且不大于50mm;索力监控预警值为理论值的±5%。

5 结语

1)为实现大跨度干煤棚结构,采用了新颖的预应力钢桁架结构体系,引入预应力体系,降低了用钢量和工程成本,可以取得良好的经济效益。

2)由于施工现场条件的制约,施工采用了先进的累积滑移+分段吊装的施工工艺,不仅技术合理,也解决了施工现场无法移除堆煤区的难题。

3)施工前做了大量的准备工作,采用Midas做了施工模拟仿真计算分析,施工方案进行了专家论证,施工中采取了有效的监测手段,保证了工程的顺利进行。

4)目前,本工程已经施工完毕并投入使用,实践证明此种施工方法和施工工艺取得了较好的效果,为今后类似工程提供了参考。