微型射频玻璃绝缘子电镀后玻璃表面沉积金粒的原因和改进

2021-05-31徐玉娟王克廷

徐玉娟,王克廷

(中国电子科技集团公司第四十研究所,安徽 蚌埠 233010)

射频玻璃绝缘子作为产品的绝缘支撑,连接器件内外电路,起到传输电信号、绝缘以及密封的作用。随着高频连接器的广泛应用,射频玻璃绝缘子趋向于微型化。

与常规绝缘子不同,微型射频玻璃绝缘子具有外壳尺寸小、引线细、玻璃坯壁薄、引出端短等特点,在烧结和电镀过程中比较容易出现问题,电镀后玻璃表面有金粒沉积(见图1)就是常见问题之一。这不仅影响产品外观,还影响产品的绝缘性能,最终导致电镀后成品一次筛选合格率较低。

图1 玻璃表面沉积的金粒Figure 1 Gold grains electrodeposited on glass surface

1 产品结构和生产工艺

1.1 产品结构

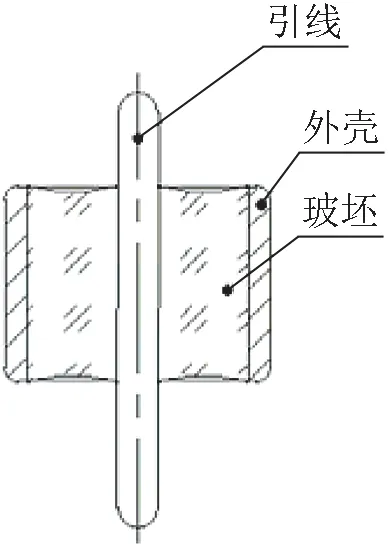

如图2所示,微型射频玻璃绝缘子(下文简称“玻璃绝缘子”)是由引线、外壳和玻坯3种零件在氮气保护下通过高温熔封制成的,其引线直径≤0.5 mm,外壳直径1.5 ~ 3.0 mm,玻坯壁厚约1.25 mm。

图2 微型射频玻璃绝缘子结构示意图Figure 2 Schematic diagram of miniature radio frequency glass insulator

1.2 生产工艺

如图3所示,微型射频玻璃绝缘子的生产流程为:将预先处理好的玻坯、引线、外壳和石墨模具进行定位装配,然后用管式烧结炉高温处理,得到微型射频玻璃绝缘子产品,接着在产品的金属表面镀覆镍层和金层加以保护,最后检验入库。

图3 微型射频玻璃绝缘子的生产工艺流程Figure 3 Production flow of miniature radio frequency glass insulator

烧结前对模具进行气枪吹扫,电镀前采用50%(体积分数,下同)HF溶液浸洗绝缘子玻璃表面20 s。

2 原因分析和改进方法

2.1 原因分析

通过头脑风暴法,提出了影响微型射频玻璃绝缘子玻璃表面沉积金粒的所有因子,并通过鱼骨图(见图4)对所有因子进行分析,筛选出造成微型射频玻璃绝缘子电镀后玻璃表面沉积金粒的末端因子。下文进行逐一分析,以锁定要因。

图4 导致电镀后玻璃表面沉积金粒的可能原因Figure 4 Factors possibly causing the deposition of gold particles on glass surface after electroplating

2.1.1 镀镍、金槽液中有杂质

镀镍和镀金槽液中若有絮状物或灰尘等固体杂质存在,电镀后玻璃表面可能会沉积金属颗粒。于是对镀镍、镀金的槽液进行过滤,再放入同批次绝缘子进行电镀,结果玻璃表面仍有金粒附着,因此排除了该因素。

2.1.2 石墨模具材质粗糙

石墨材料具有精度高、化学稳定性好、使用寿命长、可加工性良好等优点,被广泛应用于玻璃封装领域,常被用作高温熔融时的定型模具。烧结使用的定位模具一般选择高纯石墨。本工艺选用的是ISO-63高纯石墨模具,具有硬度高、材质空隙小等优点,所以石墨模具材质粗糙不是造成电镀后玻璃表面沉积金粒的要因。

2.1.3 石墨模具不干净

石墨模具长期保持在高温状态下时,表面容易产生“灰化”现象,即材料表面有石墨粉(渣)脱落。由于微型射频玻璃绝缘子尺寸小、玻璃壁薄,装配成型后在烧结过程中玻璃表面容易被石墨粉(渣)沾染。沾染了石墨粉(渣)的玻璃具有导电性,电镀过程中金属离子便容易沉积其上,从而形成金颗粒。所以石墨模具不干净是造成电镀后玻璃表面沉积金粒的要因之一。

2.1.4 电镀前处理不到位

观察首次使用石墨定位模具烧结出的玻璃绝缘子玻璃表面时发现,玻璃表面仍有一层轻微的石墨粉(见图5)。所以,使用石墨材质的定位模具时,玻璃绝缘子的玻璃表面在高温烧结过程中不可避免地会沾染到石墨粉。需要通过电镀前处理加以去除,以保证电镀前玻璃表面干净、无污染。

图5 首次使用模具烧结效果Figure 5 Sintering effect of the first use of the die

可见电镀前处理不到位也是造成电镀后玻璃表面沉积金粒的要因之一。

2.1.5 电流密度不稳定

对电镀镍、金的电源设备进行跟踪记录,并对电镀过程记录进行核对,发现电源电流密度稳定,无异常波动,故排除该因素。

通过以上分析,确定造成电镀后玻璃表面沉积金粒的原因为石墨模具不干净和玻璃绝缘子电镀前处理不到位。

2.2 改进措施

分别从模具清洗工艺和玻璃绝缘子电镀前处理工艺方面进行改进。

2.2.1 石墨模具清洗工艺的改进

针对石墨模具表面的“灰化”现象,将烧结前对模具的气枪吹扫改为无水乙醇超声清洗,确保每轮进炉的石墨模具表面无“灰化”。清洗流程为:无水乙醇超声波清洗→吹干→煅烧→干燥保存。具体工艺条件如下:

(1) 在洁净的塑料盒中加入无水乙醇,将石墨模具平铺在塑料盒底部,其中无水乙醇的液面高于石墨模具,每盒25块,超声波清洗10 min后更换新的无水乙醇,再继续超声波清洗10 min。如此重复至少2次,直至溶液无浑浊现象。

(2) 取出石墨模具,放入洁净的塑料盒内,使用电吹风吹干石墨模具表面。

(3) 将洁净的石墨模具放入管式烧结炉中,在960 °C下高温煅烧微型射频玻璃绝缘子表面4 h,随炉冷却。

(4) 取出石墨模具放置于干燥柜中保存待用,最多保存2周,否则使用前要重新清洗。

如图6所示,按上述步骤清洗石墨模具后,烧结玻璃表面沾染石墨的现象得到明显改善。

图6 改进石墨模具清洗工艺前(a)、后(b)烧结玻璃的表面状态Figure 6 Surface state of sintered glass before (a) and after (b) improving the cleaning process of graphite mold

2.2.2 电镀前处理工艺的改进

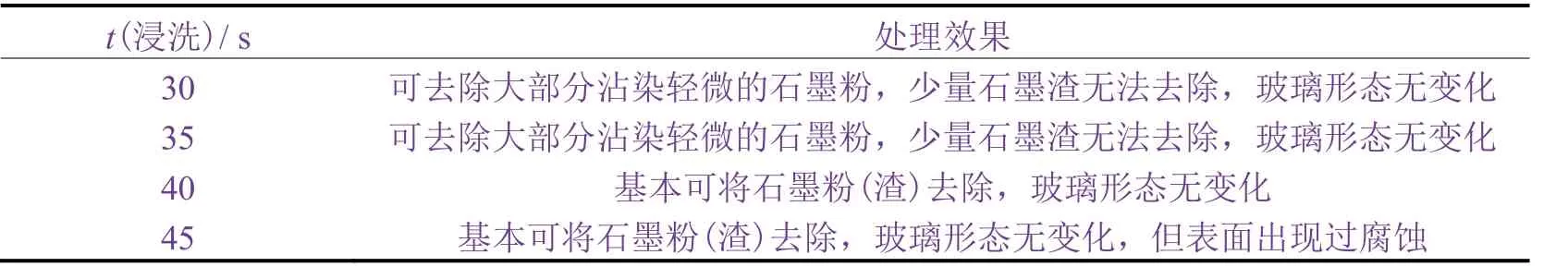

尝试延长50% HF溶液浸洗玻璃绝缘子的时间,结果见表1,由此确定适宜的浸洗时间为40 s。

表1 电镀前处理HF浸洗工艺的优化结果Table 1 Optimization results of HF leaching process before electroplating

HF浸洗基本能够去除玻璃表面的石墨粉(渣),但会有极少量石墨粉残留,因此增加研磨工序。将绝缘子放入磁力研磨机中,通过磁棒与绝缘子金属表面互相摩擦以达到完全去除石墨粉的目的,频率20 Hz,时间5 min。如图7所示,研磨后玻璃表面洁净,无任何异物附着,说明增加研磨工序有效。

图7 研磨后玻璃的表面Figure 7 Surface of glass after being ground

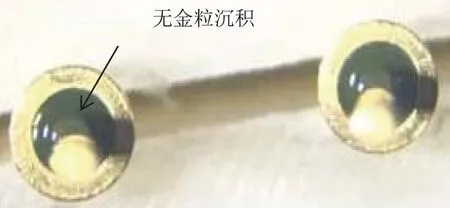

最终确定改进的玻璃绝缘子生产流程如图8所示。采用该工艺后微型射频玻璃绝缘子的一次筛选合格率由原来的70%提升到98%,生产的微波射频玻璃绝缘子表面不再有金粒沉积(见图9)。

图8 改进的微波射频玻璃绝缘子生产流程Figure 8 Improved process flow for producing miniature radio frequency glass insulators

3 结语

目前封装领域普遍使用的定型模具为石墨材质,在高温熔接状态下玻璃绝缘子表面与石墨模具盖板接触的过程中不可避免地会沾染到石墨粉(渣),这是石墨封装领域普遍存在的难题。寻找新材料(如热合金钢、碳化硅、氧化锆等)来代替石墨材质模具是未来需要研究的课题。

图9 采用改进工艺生产的微波射频玻璃绝缘子Figure 9 Miniature radio frequency glass insulator produced by the improved process