电镀金锡合金的影响因素

2021-05-31林玉敏彭挺戴广乾边方胜

林玉敏,彭挺,戴广乾,边方胜

(中国电子科技集团公司第二十九研究所,四川 成都 610036)

金锡合金具有优异的导热性能和机械性能,较低的熔点(280 °C,与Au–Ge、Au–Si相比)和回流温度,熔化后黏度低、润湿性好,焊接无需助焊剂(在真空或N2/H2气氛下进行)等优点[1],被广泛应用于大功率散热元器件的装配和封装,如LED(发光二极管)、激光二极管、RF(射频)功放、气密封装、三维堆叠等。

如表1所示,与目前应用最广泛的无铅焊料Sn96.5Ag3.5和有铅焊料Sn63Pb37相比,Au80Sn20的热导率最高,拉伸强度和剪切强度是另外2种焊料的数倍,适用于散热要求高和长期可靠性要求高的元器件装配。另外,Au80Sn20的CTE(热膨胀系数)最低,可以作为芯片与金属/陶瓷载板或腔体的过渡层,降低因CTE不匹配而导致的可靠性问题。

表1 3种典型焊料的性能对比Table 1 Comparison in properties between three typical types of solders

金锡合金的制备方法主要包括焊膏回流、焊料预制片、蒸发、交替电镀、合金电镀等。综合考虑成本、工艺难度、与微小尺寸电路兼容性等因素,合金电镀是最优选择。本文主要探讨了影响金锡合金镀层的主要因素,根据XRF(X射线荧光检测仪)的测量结果来调整镀液离子浓度、电流密度、电镀时间等参数,以实现镀层厚度和组分比例的目标值。

1 金锡合金组分比例与熔点的关系

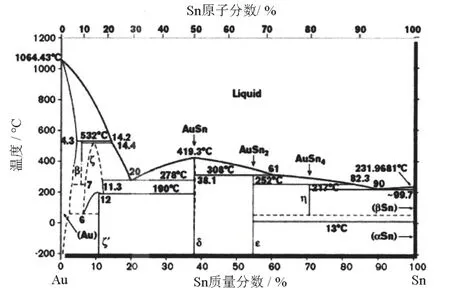

如图1[2]所示,Au与Sn质量分数之比为80∶20时,金锡合金的熔点最低,为278 °C。当合金中锡含量升高时,其熔点缓慢上升,在Sn的质量分数达到38.1%时升至419.3 °C;当合金中锡的质量分数低于20%时,随Sn质量分数下降,其熔点急剧上升,在14.1%时合金熔点达到532 °C。根据合金相图可以估算出当Sn质量分数控制在18% ~ 25%范围内时,合金的熔点为280 ~ 320 °C,此时金锡合金与金属之间的润湿性良好,焊接时易形成稳定的IMC(金属间化合物)层。

图1 金锡合金相图[2]Figure 1 Phase diagram of Au–Sn alloy [2]

2 影响电镀金锡合金的主要因素

2.1 电镀设备

电镀金锡合金设备除了需要加热、阴极摇摆、循环过滤等电镀共性功能之外,还需要具备N2保护和除氧过滤功能。

电镀液为氰化物体系,不能采用气体搅拌,保证每小时循环3 ~ 5次即可。另外对滤芯要求高,滤径在0.2 ~ 0.4 μm范围内,且为了保证滤芯长期使用后析出的离子不会污染镀液,建议采用全氟体系材料。

因产品的待镀面积较小(一般仅几百到几千平方毫米),电流密度会直接影响金锡合金的组分,因此对整流器的精度要求较高,一般需要精确到1 mA。

在电镀过程中,只有二价锡会参与金锡合金的生成。因与空气接触时,镀液中的二价锡会不断被氧化为四价锡,当四价锡浓度超过上限时必须更换槽液。为了减缓二价锡的氧化,应减少槽液与氧气接触,建议将槽体设计为近密封结构,并且通N2保护镀液。另外,镀液中仍会溶解一些氧气,可以在设备上安装除氧过滤装置,进一步延长槽液的使用寿命。

2.2 电镀夹具

电镀合金与电镀单一金属最大的不同在于电流密度不仅影响镀层的厚度,还直接影响合金中各组分的比例。因此,为了保证电镀金锡合金版内和版间的一致性,电镀夹具的设计尤为关键。

为了降低夹具自身电阻对电流密度的影响,建议采用钛包铜材料对主体框架进行加工。为使电流在版内均匀分布,一般采用多点加电的方式。以2 in(约5.08 cm)方片为例,至少需4点加电(见图2)。因待镀面积有限,故除电镀夹具触点外都要包胶,避免存在漏电点。夹具上设置镀液交换孔,保证待镀产品表面的离子浓度与镀液一致。

图2 电镀夹具示意图Figure 2 Schematic diagram of clamp for electroplating

2.3 电镀工艺参数

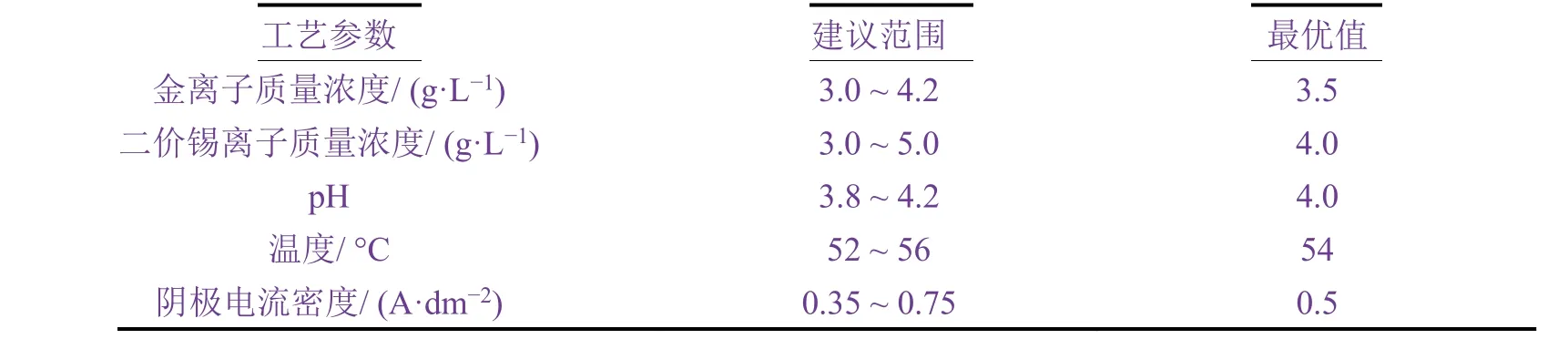

电镀金锡合金的典型工艺参数见表2。温度一般设定在推荐的最优值。pH可以采用厂家推荐的酸碱溶液进行调整,但要注意pH是工作温度下的实测值,非室温值。

表2 电镀金锡的典型工艺参数Table 2 Typical process parameters for gold–tin alloy electroplating

为了保证金锡合金比例,每班都需要对镀液中Au+和Sn2+含量进行分析,根据分析结果调整镀液。Au+和锡离子(包括Sn2+和Sn4+)可用ICP(电感耦合等离子体)或AAS(原子吸收光谱法)进行分析。一般采用滴定法分析Sn2+的浓度,先配制待分析液(10 mL槽液 + 50 mL去离子水 + 30 mL浓盐酸),再采用溴化钾溶液(Br−0.05 mol/L,当量浓度0.1 N)进行滴定,利用ORP计(氧化还原电位计)观察氧化还原电位,当电位发生突变时就是滴定的终点,然后按式(1)计算Sn2+的质量浓度[ρ(Sn2+)]。分析出的锡离子质量浓度[ρ(总锡)]减去ρ(Sn2+)即得四价锡离子质量浓度[ρ(Sn4+)],从而判断槽液中二价锡的氧化速率,并预估槽液寿命。

式中V指消耗的溴化钾溶液体积(单位:mL)。

当镀件的待镀面积相差悬殊时,不可同一批混镀,否则不同待镀面积镀件表面分布的实际电流密度相差很大,导致金锡合金组分相差悬殊,极易造成镀层性能差和产品合格率偏低。将待镀面积为392 mm2的图形电镀方片与待镀面积为2 500 mm2的整版镀件进行同批次电镀,并如图3所示分析各自不同位点的金锡合金层厚度和组成,结果见表3和表4。图形电镀产品合金中Au的质量分数为(75 ± 1)%,厚度为(7.5 ± 1) μm,整版电镀产品合金中Au的质量分数为(80.5 ± 2)%,厚度为(5.7 ± 1) μm。可见,虽然2种产品是同批次电镀,但它们的金锡合金镀层组分和厚度相差悬殊。因此,在电镀之前应根据电镀面积对产品进行分类,待镀面积相近的产品方可同批次电镀。

图3 图形电镀(a)和整版电镀(b)产品的测试点分布Figure 3 Distribution of test points on electroplated pattern (a) and panel (b)

表3 图形电镀金锡合镀层的厚度和组成Table 3 Thickness and composition of Au–Sn alloy coating electroplated on pattern

表4 整版电镀金锡合金镀层的厚度和组成Table 4 Thickness and composition of Au–Sn alloy coating electroplated on panel

3 金锡合金镀层的性能检验

金锡合金镀层的2个主要性能指标就是合金组分比和厚度。这两个指标都可采用XRF进行检测,检测精度取决于建立程序所使用的标样。金锡合金的种子层一般为Au,厚度约0.5 μm,种子层下方为焊接阻挡层,可选择Ni、Pt、Pd等。在建立测试分析程序时,需要考虑金种子层的厚度,因为其直接影响分析结果。装配的元器件或腔体、载板等表面镀层也是Au,因此焊接时电镀金锡合金的组分会发生变化(Au含量升高)。为了保证金锡合金在280 ~ 320 °C内可以熔化并可返修,基板表面电镀金锡层需要富锡,具体组分比例要根据金种子层的厚度和待装配元器件的金层厚度来确定。

利用XRF分析镀层后,还需要用热台做辅助考核,考核气氛为N2,温度一般设置为310 °C。金锡合金熔化后表面光亮,与种子层浸润的面积分数大于95%时为合格,如图4所示。

图4 热台考核前(左)、后(右)的金锡合金镀层Figure 4 Au–Sn alloy coating before (left) and after (right) being tested on hot plate

如果镀层组分偏离目标值,最有效的方法是调整电流密度。一般随电流密度升高,锡的质量分数升高,反之下降。

4 结语

金锡合金电镀工艺难度较大,设备、电镀夹具、电镀工艺参数都会影响合金比例。为使镀液寿命最大化,建议使用氮气保护和除氧过滤装置。不仅要根据电镀产品的特点来合理设计电镀夹具,使电流密度均匀分布,保证版内和版间合金组分的一致性,而且要根据待镀面积的不同,对产品进行分类分批电镀,最后利用XRF进行镀层分析和热台辅助验证,通过调整电流密度、镀液离子浓度、电镀时间等使合金组分达到目标值。