热酸浸出-仲针铁矿工艺回收中浸渣中铜的试验研究

2021-05-31张少博杨全胜邱伟佳

吴 钧,曾 鹏,张少博,杨全胜,邱伟佳,姜 艳

(云南云铜锌业股份有限公司,云南 昆明 650000)

云南某湿法炼锌厂(以下简称“冶炼厂”),始建于1992年,采用热酸浸出黄钾铁矾工艺处理浸出渣。2000年后由于面临铁矾渣堆存困难改为常规湿法浸出+回转窑挥发工艺处理浸出渣,该工艺回转窑窑渣外卖,产生的次氧化锌粉单独处理,实现了铟的回收,同时产出高品位的铅渣,不但解决了铁矾渣堆存的问题,同时锌的回收率及有价金属铟、铅的综合回收效益均得到提高。为了进一步增加效益,冶炼厂2010年增加了鼓风炉工艺来处理窑渣,以回收铜、银,但随着2015年铜价跌破5 万元/t,鼓风炉处理窑渣变得无利可图,最终鼓风炉关停,窑渣恢复外卖。从而如何实现生产系统铜、银综合回收成为了冶炼厂的攻关课题。在行业内,采用浮选工艺可以实现银70%~80%的回收率,产出银精矿,但铜尚未找到合理经济的回收方法。

本文采用热酸浸出-仲针铁矿工艺回收中浸渣中的铜,根据公司实际生产的需要,以渣率、铜浸出率、锌浸出率为关注点开展试验研究,论证热酸浸出-仲针铁矿工艺取代常规湿法浸出工艺的可行性。

1 概述

锌精矿中普遍含有0.5%~1.0%的铜,经过沸腾焙烧后,铜主要以氧化铜的形式存在,在常规湿法浸出过程中浸出率30%~50%,通过金属锌粉置换以铜渣的形式回收,而残留在浸出渣中50%~70%的铜在火法挥发工序无法回收,只能残留在窑渣或炉渣中被贱卖。

为了提高铜回收率,常规湿法浸出必须改为热酸浸出,而热酸浸出根据除铁工艺的不同又分为黄钾铁矾法、仲针铁矿法(又称喷淋除铁法)、针铁矿法、赤铁矿法,这四种工艺各有优劣。黄钾铁矾法需要加入沉矾剂,产出的铁矾渣堆存环保隐患大,如果采用火法处理,则因其含硫高尾气脱硫成本高;针铁矿法需要先还原,然后再氧化,工艺条件苛刻;赤铁矿法需要高压釜,且蒸汽消耗大;仲针铁矿法不需要加沉矾剂,不需要还原和氧化,不需要高压釜,蒸汽消耗与黄钾铁矾、针铁矿法相差不大,相对于其他三种工艺具有一定的优势。

据文献资料介绍[1-2],早在1976年江苏冶金研究所根据西德专利提出喷淋除铁法,最终在温州冶炼厂实现了工业化,并且一直作为该厂的主流程工艺应用到2012年该厂关停,是国内唯一的一套热酸浸出-仲针铁矿湿法炼锌工艺流程。同时期,与仲针铁矿法一起引进国内的,还有黄钾铁矾法、针铁矿法,其中黄钾铁矾法得到了广泛的应用。白银有色的西北铅锌冶炼厂、陕西有色的汉中锌业、华锡集团的来宾冶炼厂、中色锌业、巴彦淖尔紫金有色金属有限公司等均采用该工艺。而针铁矿法在国内发展缓慢,通常只作为辅助工艺,比如在浸出渣火法处理产出次氧化锌粉时,为了回收其中的铟、稼、锗,才在次氧化锌粉湿法处理系统采用针铁矿法,而作为主流程工艺没有得到发展。黄钾铁矾法产出的铁矾渣不溶于酸,采用酸洗可以大幅度降低锌损失[3-4],而仲针铁矿法产出的铁渣酸洗会返溶,铁渣含锌高需要增加火法处理才能回收锌,制约了仲针铁矿法的发展。但随着环保要求的提高,黄钾铁矾法产出的铁矾渣堆存压力越来越大,当铁矾渣也必须火法处理时,采用仲针铁矿法提高铜的回收率成为了最佳的选择。针对黄钾铁矾法存在的问题,杜敏等[5]对此方法开展了试验研究,认为相对于黄钾铁矾法,仲针铁矿法可以大大降低渣含硫,降低了渣火法处理尾气回收的压力,同时由于不需要加入铵、钠等阳离子,也降低了生产成本。

2 仲针铁矿工艺原理

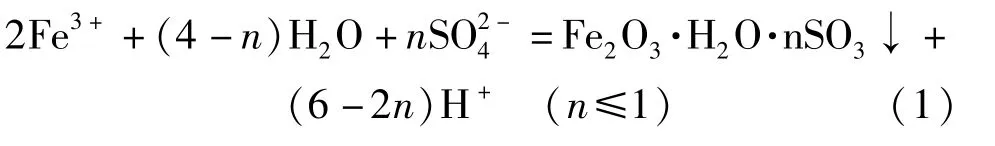

仲针铁矿工艺流程:连续将Fe3+溶液加入足够大的除铁反应槽内,且槽内溶液已除铁合格,同时加入中和剂锌焙烧矿或氧化锌粉,保持恒定的pH值,并进行强烈的搅拌,以保证加入的Fe3+能充分扩散,在两种溶液接触的瞬间,能将Fe3+浓度降到1.0 g/L 以下。分散的Fe3+不会形成荷电的胶团,并迅速得到加热,利于其缩合脱水和结晶成长,主要化学反应见式(1)。

式(1)反应进行的条件为:pH =2.5~4.0,温度≥75℃,铁渣为水合氧化铁晶体(Fe2O3·H2O·nSO3)。式(1)中的n与反应温度、Fe3+溶液加入速度有关,温度越高n越小,Fe3+溶液加入速度越慢n越小,铁渣量越小。

2 试验介绍

2.1 原料与试验设备

2.1.1 试验原料

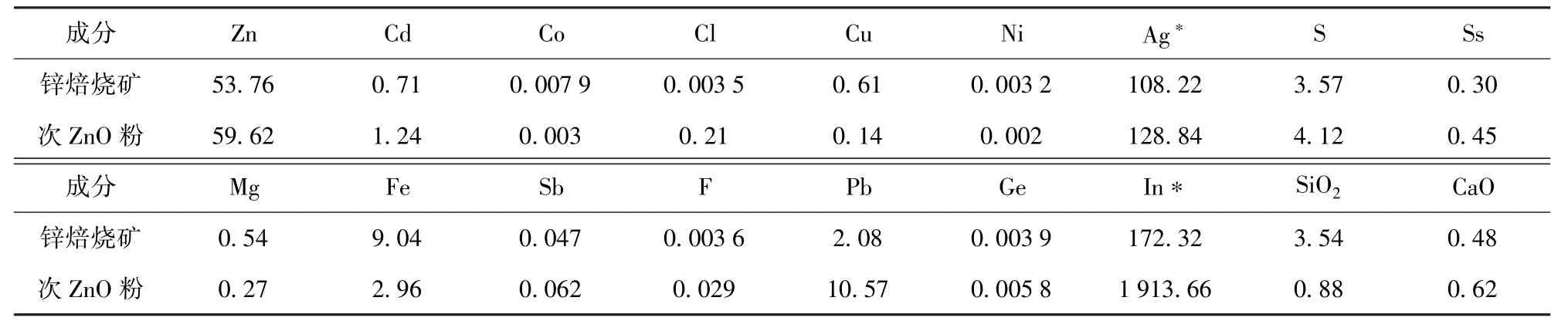

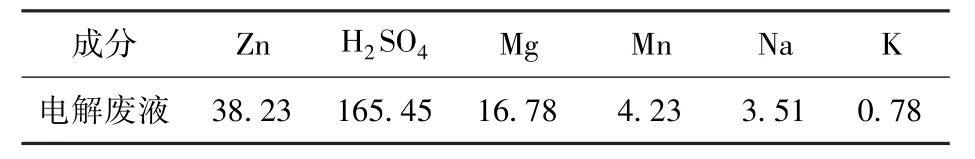

试验用的锌焙烧矿、次氧化锌粉、电解废液均为生产工区现取,成分见表1、表2。

表1 锌焙烧矿和次ZnO 粉成分 %

表2 电解废液成分 g/L

2.1.2 试验设备

1)实验室用吸风搅拌装置为南昌海峰矿机设备有限公司制造的XFDⅡ型变频调速单槽浮选机改造而成,容积1.5 L,叶轮直径60 mm,叶轮转速2 780 r/min(变频控制),电机功率120 W,用于中性浸出试验(简称中浸)。

2)德国IKA RCT 基本(控制)型加热磁力搅拌器,用于酸浸、沉铁、酸洗等试验。

3)X 荧光光谱仪,厂家荷兰帕纳科公司,型号PW4400,用于固样分析。

4)电感耦合等离子体发射光谱仪,厂家珀金埃尔默仪器(上海)有限公司,型号Optima 8000,用于液样分析。

2.2 试验方法

2.2.1 工艺流程

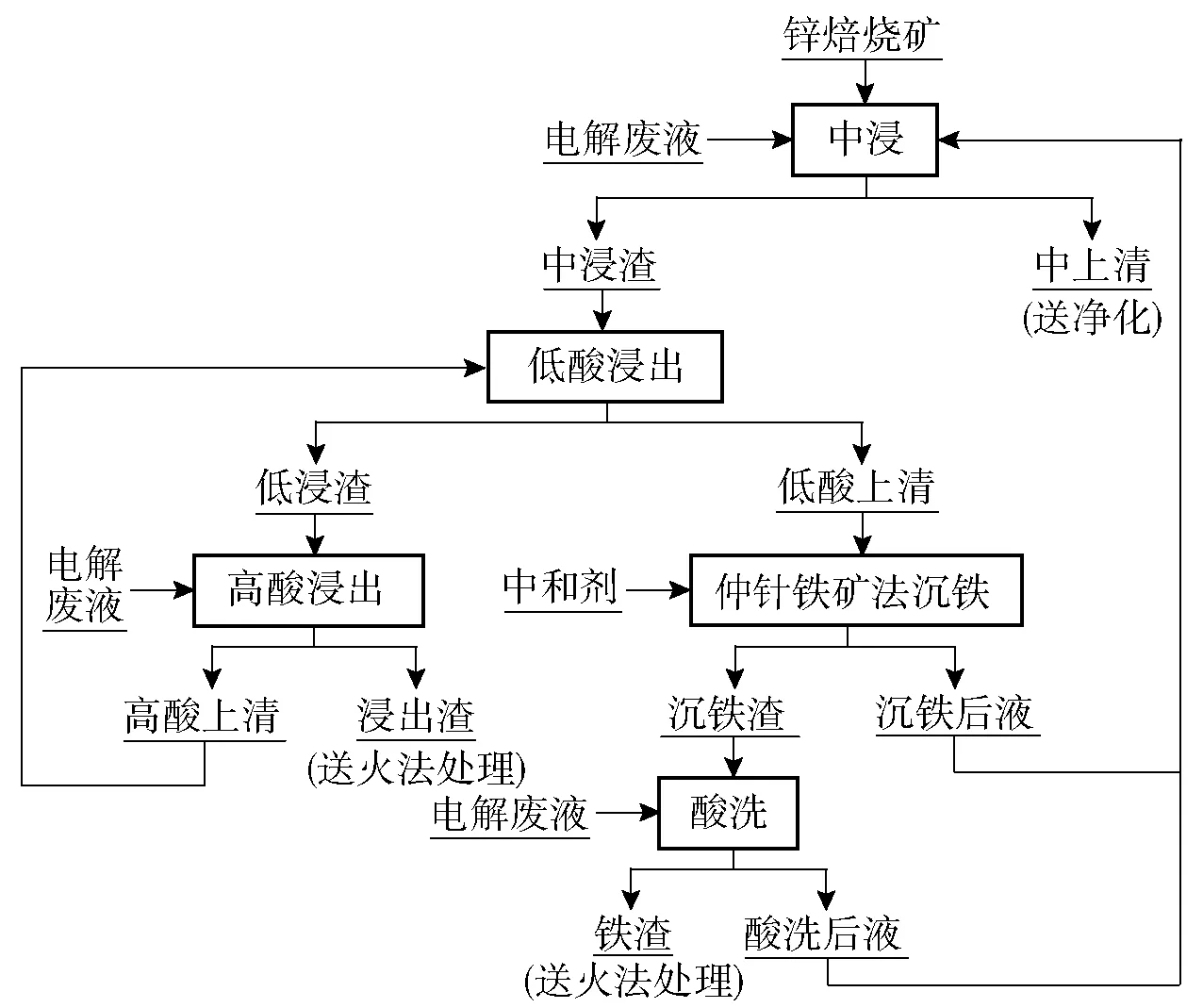

为了得到更稳定、可靠的试验数据,之前已经大量开展了条件摸索试验,本次试验是闭路循环小型连续试验,工艺流程见图1。

图1 热酸浸出-仲针铁矿工艺流程图

2.2.2 工艺参数

1)中浸操作方法、指标控制参照生产要求,每轮循环中浸锌焙烧矿加入量350 g。

2)低酸浸出反应时间2 h,温度85℃。

3)高酸浸出反应时间3 h,温度85℃。

4)仲针铁矿法沉铁反应时间2 h,温度92~95℃,低酸上清加入速度11 mL/min,每轮循环留取500 mL 矿浆作为下一轮循环的底液兼晶种。

5)酸洗反应时间1 h,温度80℃。

6)液固分离采用絮凝沉降,絮凝剂为聚丙烯酰胺,最终的浸出渣底流、铁渣底流过滤,再用200 mL热水渗洗。

3 试验结果与讨论

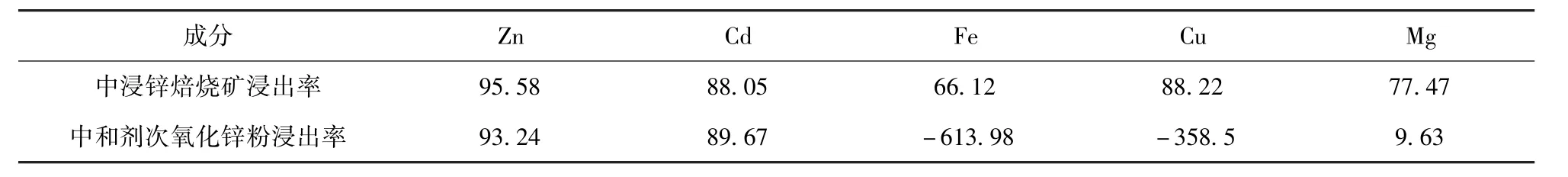

3.1 锌焙烧矿作为中和剂试验

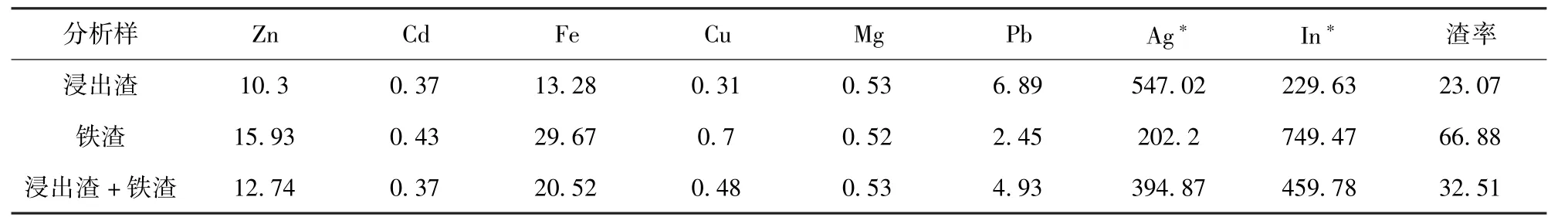

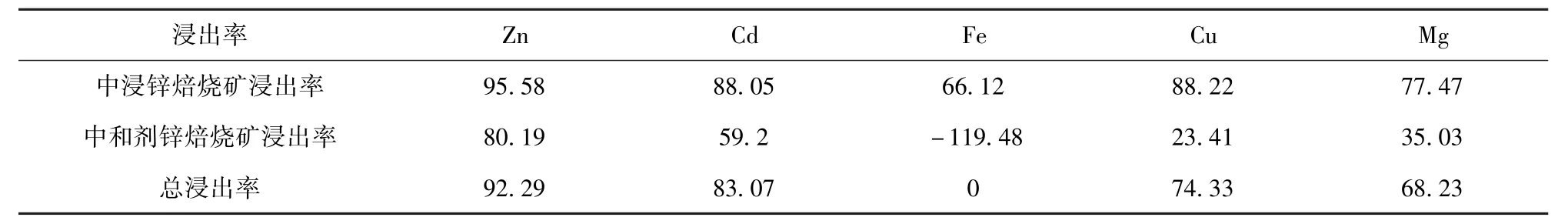

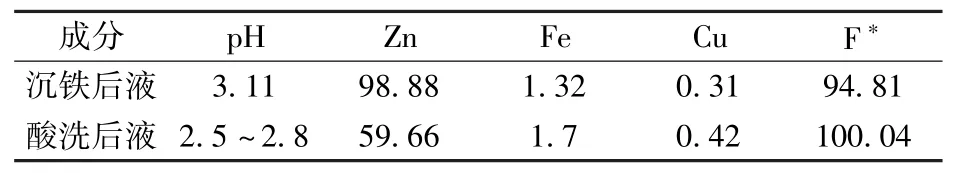

以锌焙烧矿作为中和剂共开展了14 轮闭路循环小型连续试验,中浸锌焙烧矿加入量平均为352.86 g,中和剂锌焙烧矿加入量平均为96.95 g,即中和剂锌焙烧矿加入量占总锌焙烧矿加入量的21.55%。表3为14轮循环试验低酸上清、高酸上清成分平均值,表4为沉铁后液、酸洗后液成分平均值,表5为浸出渣、铁渣成分平均值,表6为各金属浸出率平均值。

表3 低酸上清、高酸上清成分14轮循环平均值g/L

表4 沉铁后液、酸洗后液成分14轮循环平均值g/L

表5 浸出渣、铁渣成分14轮循环平均值 %

表6 各金属浸出率14轮循环平均值 %

采用常规湿法浸出工艺,渣率46%,锌浸出率85%,铜浸出率40%,而采用热酸浸出-仲针铁矿工艺14 轮闭路循环试验结果为渣率32.51%,锌浸出率92.29%,铜浸出率74.33%,具体见表7。按冶炼厂年产10万t 锌锭,锌总回收率96%计算,采用热酸浸出-仲针铁矿工艺年减少渣量2.61万t,从而减少渣火法处理成本2 349 万元/a(渣火法处理成本按900元/t 计);因提高锌浸出率,年减少产出次氧化锌粉1.14万t(渣火法处理锌回收率按90%,次氧化锌粉含锌按60%计),从而减少次氧化锌粉处理成本342 万元/a(次氧化锌粉浸出加工费按300元/t 计);铜渣年产增加405.76 t(按铜金属量计),增加收益649.22 万元/a(铜价按5 万元/t,铜渣铜计价系数按72%,窑渣或炉渣铜计价系数按40%计)。该工艺合计创造效益3 340.22 万元/a,而常规湿法浸出工艺改造成热酸浸出-仲针铁矿工艺预估投资2 000万元,即不用满一年即可收回全部投资。

表7 两种工艺关键指标的对比(10万t 锌锭产能)

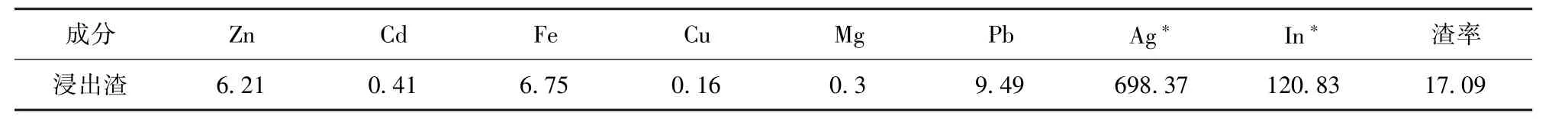

3.2 次氧化锌粉作为中和剂试验

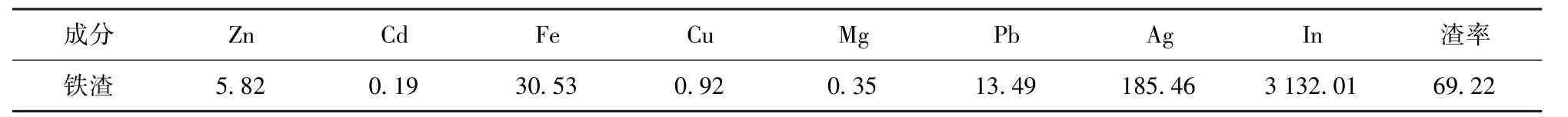

在锌焙烧矿作为中和剂的试验中,从中浸加入的锌焙烧矿铜的浸出率为88.22%,而作为中和剂的锌焙烧矿铜的浸出率仅为23.41%,为了提高铜浸出率用次氧化锌粉替代锌焙烧矿作为中和剂,共开展了4 轮闭路循环试验。中浸锌焙烧矿加入量平均为352 g,中和剂次氧化锌粉加入量平均为66.18 g,即中和剂加入量占比为15.83%。表8为4轮循环试验沉铁后液、酸洗后液成分平均值,表9为铁渣成分平均值,表10为各金属浸出率平均值。

表8 沉铁后液、酸洗后液成分4轮循环平均值g/L

表9 铁渣成分4轮循环平均值 %

表10 各金属浸出率4轮循环平均值 %

按冶炼厂年产10万t 锌锭,锌总回收率96%计算,锌焙烧矿消耗量16.48万t/a,次氧化锌粉消耗量2.62万t/a,合计每年产出铜渣755.36 t(按铜金属量计)(其中锌焙烧矿浸出886.86 t/a,铁渣带走131.50 t/a,铜总回收率75.14%),比用锌焙烧矿作为中和剂少产出铜渣123.18 t/a,且自产次氧化锌粉只有0.753 4万t/a,需要采购次氧化锌粉1.866 6万t/a。根据试验数据,用次氧化锌粉替代锌焙烧矿作为中和剂,铜总回收率提高了0.81%,但由于锌焙烧矿消耗量减少,铜渣产量反而减少123.18 t,达不到冶炼厂预期目的。

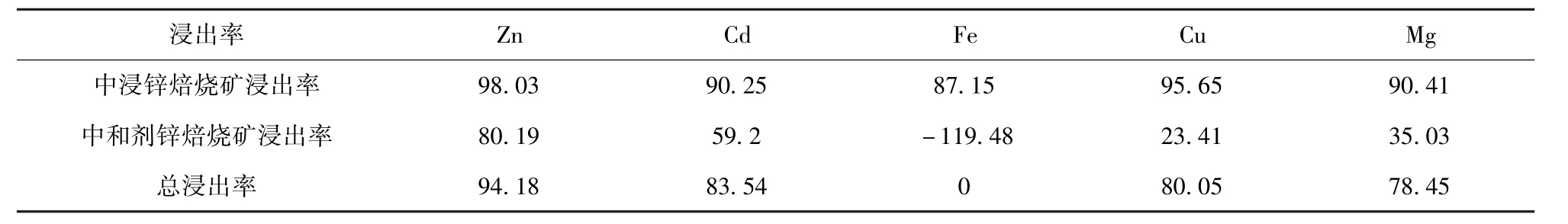

3.3 增加超高酸浸出试验

在锌焙烧矿作为中和剂的试验中,中浸加入锌焙烧矿铜的浸出率为88.22%,浸出渣含铜0.31%。为了进一步提高铜的浸出,在高酸浸出后面再增加一道超高酸浸出工序,反应时间3 h,反应温度85℃,共开展了4 轮闭路循环试验。表11为4轮循环试验超高酸上清成分平均值,表12为浸出渣成分平均值,表13为各金属浸出率平均值。

增加一道超高酸浸出后,铜的总浸出率为80.05%,提高了5.72%,能多回收铜渣67.61 t/a(按铜金属量计),多创造效益108.18 万元/a。而多增加一道超高酸浸出预估需要增加500万元投资,接近5年可收回成本。

在理论上,继续强化超高酸浸出条件,降低浸出渣渣率,浸出渣可以作为炼铅原料外售继续减少渣火法处理成本。实际上由于浸出渣含铅大于20%炼铅厂才愿意采购,而冶炼厂没有自己的矿山依靠采购维持生产,难以保证原料足够的含铅量。

表11 低酸上清、高酸上清、超高酸上清成分4轮循环试验平均值 g/L

表12 浸出渣成分4轮循环试验平均值 %

表13 各金属浸出率4轮循环试验平均值 %

4 结论

为了回收锌焙烧矿中浸渣中的铜,冶炼厂采用热酸浸出-仲针铁矿工艺做了大量工业试验,得出以下结论。

1)热酸浸出-仲针铁矿工艺处理锌焙烧矿中浸渣,采用锌焙烧矿作为中和剂,试验结果为渣率32.51%、锌浸出率92.29%、铜浸出率74.33%,较常规湿法浸出工艺渣率46%、锌浸出率85%、铜浸出率40%,综合效益显著。

2)采用次氧化锌粉替代锌焙烧矿作为中和剂,所有的锌焙烧矿均在中浸加入,铜总回收率提高了0.81%,但由于锌焙烧矿消耗量减少,铜渣产量反而减少123.18 t,达不到冶炼厂预期目的。

3)在高酸浸出后增加一道超高酸浸出工序,铜回收率可提高5.72%,投资回收期5年左右,对于资金充裕的企业,也是一项不错的选择。