添加剂CaO、Al2O3和Cu2O对铜渣黏度的影响

2021-05-31刘大方

徐 翔,刘大方,,李 博

(1.云南铜业股份有限公司,云南 昆明650102;2.昆明理工大学冶金与能源工程学院,云南 昆明650093)

0 引言

铜冶炼生产过程中都伴随有炉渣的形成,渣的物化性质对于铜的冶炼生产有着密不可分的关系。黏度是影响渣-铜分离最重要的物理化学特性,黏度的高低直接影响着生产效率和经济效益[1]。在铜的转炉冶炼中,炉渣黏度过高,渣的流动性差,渣-铜难以分离,导致铜以物理夹杂形式赋存于渣中,造成巨大的资源浪费和经济损失。影响铜渣黏度的因素有很多,其中最主要的两个因素是炉渣温度和成分。在铜冶炼生产过程中,炉渣温度相对基本稳定,因此,成分是影响渣黏度的主要因素[2]。

国内外学者对炉渣黏度特性做了大量研究。Lee 等[3]研究了含FeO的炼铁炉渣,发现在低碱度(CaO/SiO2≤1.86)的条件下,添加CaO可促进FeO分解为Fe2+、O2-,导致硅酸盐结构分解,渣黏度降低。Matousek[4]对铜渣还原的还原势和Fe/SiO2比对还原过程的影响做了研究,发现渣中Fe3+向Fe2+的转变需要较低的氧势,但氧势过低容易造成过度还原产生铁单质,因此还原过程氧势应控制在10-9~10-10范围内,渣中SiO2有利于磁性氧化铁的还原。Ducret 和Rankin[5]研究了饱和Fe2O3-SiO2渣系在1 573 k(1 300℃)下的黏度,结果表明,随着SiO2含量的增加,黏度增大。高浓度的SiO2使炉渣熔融聚合,同时炉渣黏度升高。不同研究者对含FeO的硅酸盐熔体所测定的黏度不同,说明实验难度较大。因为炉渣中的FeO 会与坩埚发生反应,使炉渣中的铁离子难以控制,进而影响氧分压。张怀伟等[6]研究了CaO、Fe3O4、Cu2O 组分对FeO-SiO2渣系的黏度和电导率的影响,讨论了黏度表观活化能与电导率的关系。随着炉渣中Al2O3含量的增加,炉渣中可能形成高熔点尖晶石相,具有较强的结晶能力,进而导致炉渣黏度增高、流动性变差,最终导致炉渣冶金性能下降[7-8]。Park 等[9-10]研究表明,在CaO-SiO2-Al2O3-MgO 渣系中,Al2O3表现出两性特征:当炉渣中Al2O3和MgO含量较低时,炉渣黏度随Al2O3含量的增加呈现先上升后下降趋势。Kim 等[11]研究发现Al2O3是一种两性氧化物,它既是一种碱性氧化物网格改性剂,还是酸性氧化物网格改性剂,主要取决于炉渣的成分。此外,一些研究人员也研究了不同类型铜渣的黏度和氧势以及添加剂对铜渣黏度的影响[12-13]。

在上述研究中,实验所用原料多为纯物质配成的合成渣,并研究加入不同组分对渣黏度的影响。本文以铜渣作为研究对象,研究了不同添加剂对铜渣黏度的影响。采用高温黏度计测定了铜渣在惰性气氛中的黏度,探讨了加入CaO、Al2O3、Cu2O对铜渣黏度的影响。

1 实验

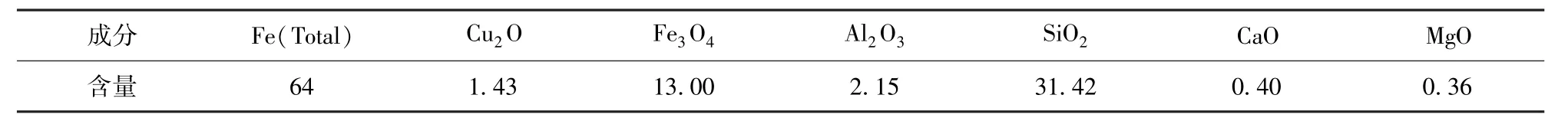

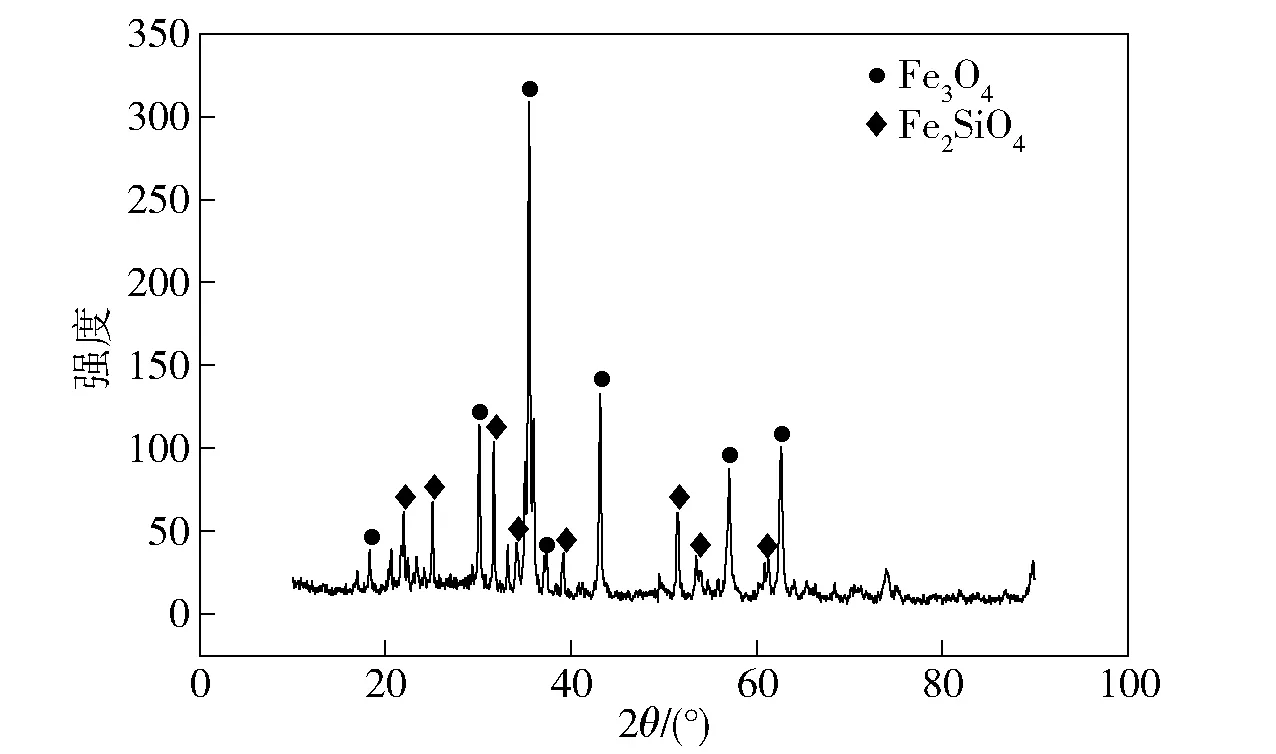

本实验所使用的铜渣来自于云南某铜冶炼企业,其主要的化学成分如表1所示。从表1可以看到,铜渣主要由Fe3O4和SiO2组成,此外Cu2O含量为1.43%,Al2O3含量为2.15%,CaO 和MgO含量较低(<1%)。铜渣的XRD 如图1所示,由图1可知,铜渣的主要物相为磁铁矿(Fe3O4)和铁橄榄石(Fe2SiO4)。

表1 铜渣的化学成分 %

图1 铜渣的XRD 图谱

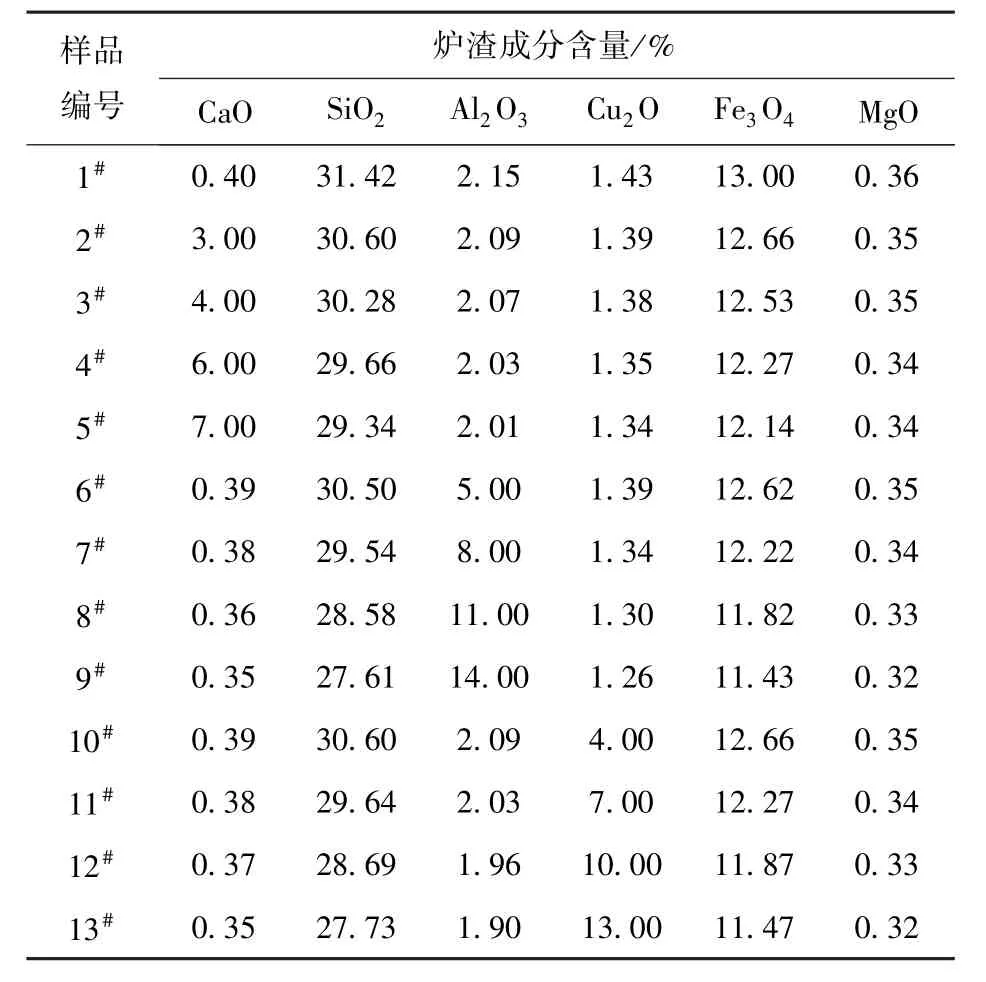

本实验所采用的关键设备为美国THETA 公司生产的RHEOTRONIC II型号高温黏度计。实验设备的结构图如图2所示。在计算机上设定温度,当温度达到设定温度后,保温30 min,刚玉转子位置降低至距坩埚底部4~6 mm 处,设备开始测量降温过程中炉渣的黏度;当温度低于设定温度时,将刚玉转子提起,按设定程序进行降温。本实验研究是在铜渣原渣的基础上添加不同种类、不同含量的添加剂,测定改变渣中各组分含量后的黏度。合成渣样品成分如表2所示。

表2 合成渣的化学成分

2 结果与讨论

2.1 CaO对铜渣黏度的影响

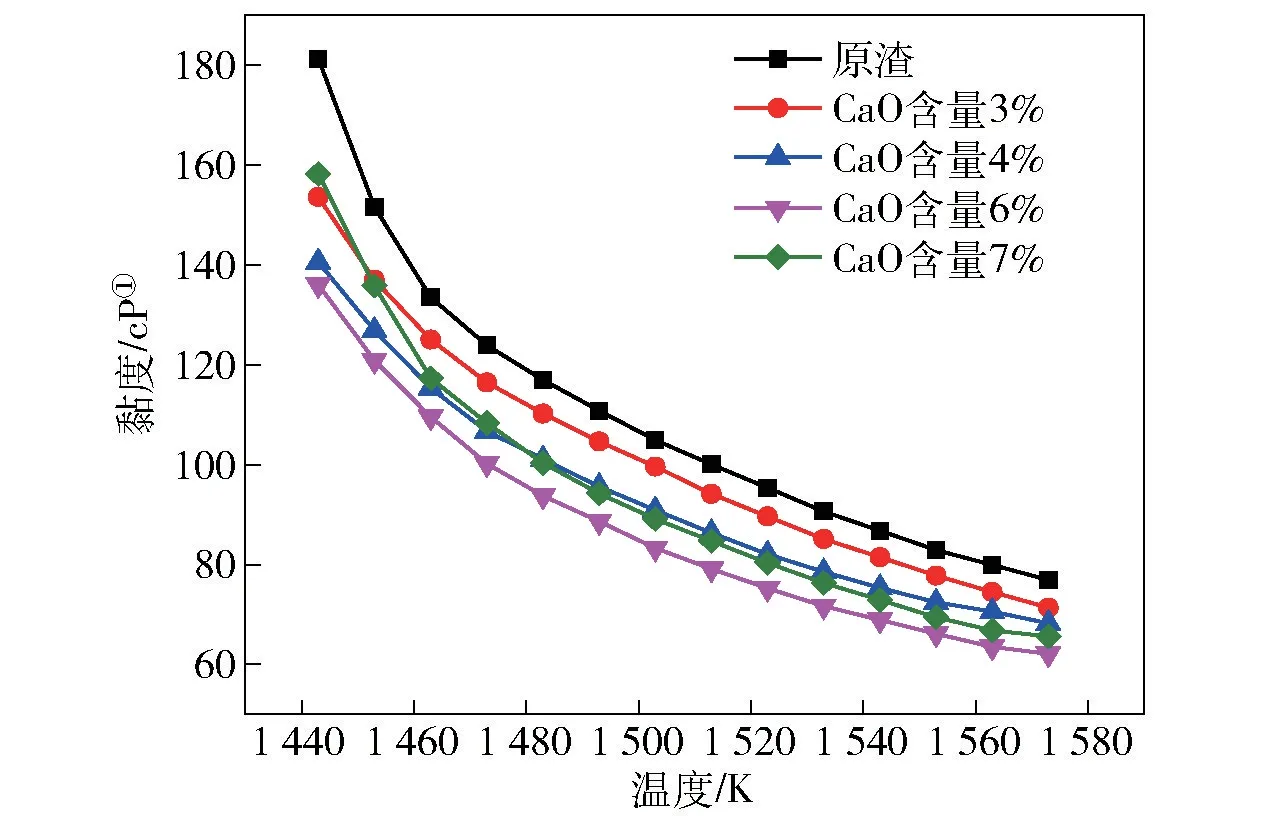

图3为不同CaO含量下铜渣黏度随温度的变化曲线,选取CaO含量范围为3%~7%的铜渣进行黏度测定。从图中可以看出,当渣中CaO含量不变时,铜渣的黏度随温度的升高而降低;在相同温度条件下,铜渣的黏度随CaO含量的增加先降低后升高;当CaO含量增加到6%时,铜渣的黏度降至最低。当CaO含量为7%时,铜渣的黏度开始出现升高趋势,造成这种现象的原因可能是:当CaO含量低于6%时,随着CaO含量的增加,CaO 能够生成低熔点物质,改变铜渣的结构,降低铜渣的液相温度,从而导致铜渣黏度降低[14];当CaO含量继续增加时,过量的CaO 与铜渣中的其他组分结合,形成更为复杂的难熔络合物,提高了铜渣的液相线温度,导致渣的黏度增加。发生的化学反应见式(1)、式(2)[15]。

图3 CaO对铜渣黏度的影响

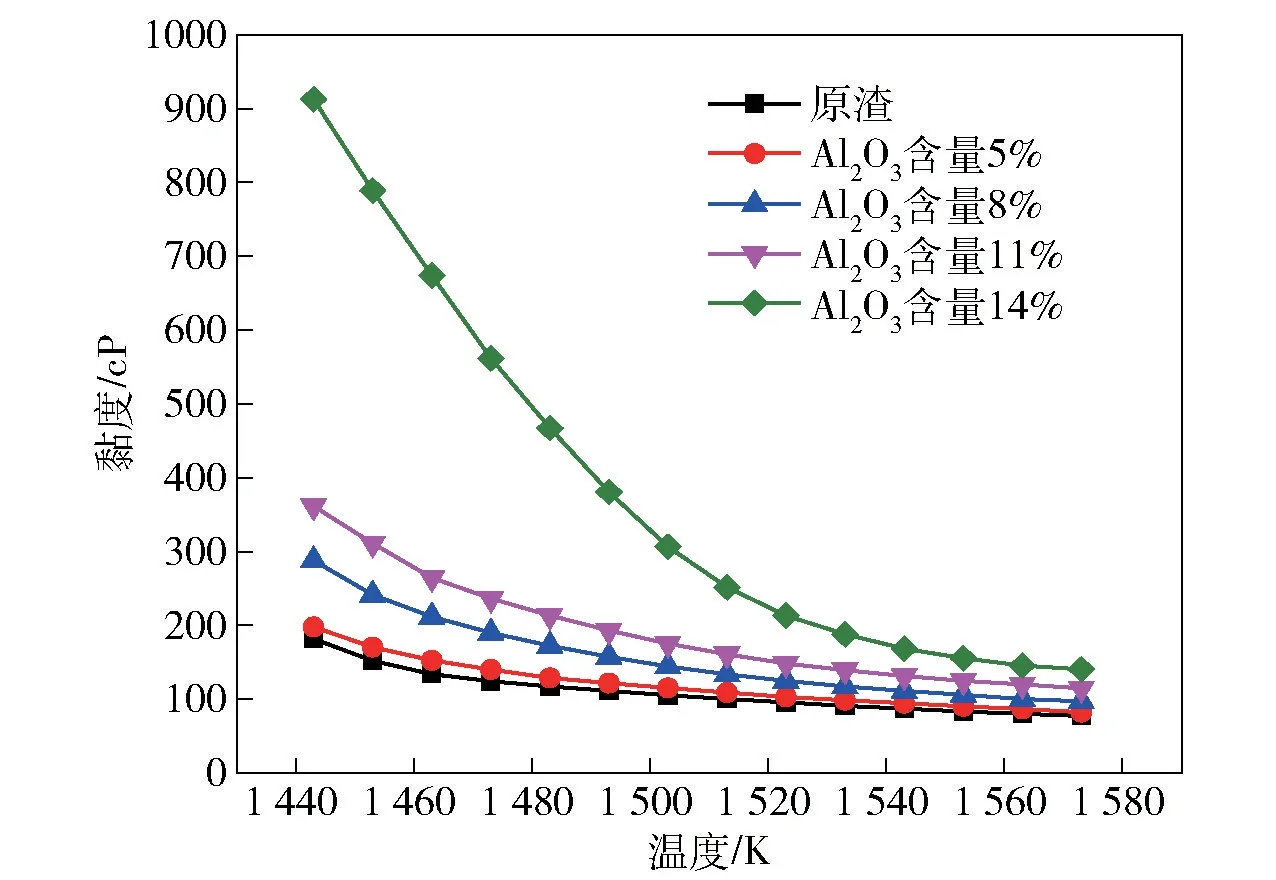

2.2 Al2O3 对转炉渣黏度的影响

图4为不同Al2O3含量对铜渣黏度的影响。从图中可以看出,在Al2O3含量相同时,随着温度的升高,铜渣黏度逐渐降低;当温度高于1 523 K时,铜渣的黏度随温度的升高无明显变化;当温度低于1 523 K时,铜渣黏度随温度的变化较为明显;当铜渣中Al2O3含量小于8%时,温度变化对铜渣黏度几乎没有影响;当铜渣中Al2O3含量大于8%时,铜渣黏度随温度的升高而逐渐降低。Al2O3是一种两性氧化物,可充当网状破坏剂,也可充当网状结构孕育剂,具体取决于熔渣成分。当碱性氧化物组分含量较高时,Al2O3可表示为酸性氧化物,铜渣微观结构转变为复杂的网状结构;当酸性氧化物含量较高时,Al2O3则是一种破坏网格的碱性氧化物[9]。因此,在贫化过程中,Al2O3被认为是一种酸性物质,加入Al2O3可形成高熔点化合物并提高铜渣的液相温度,从而导致铜渣黏度的增加,化学反应见式(3)、式(4)[10]。

图4 Al2O3 对铜渣黏度的影响

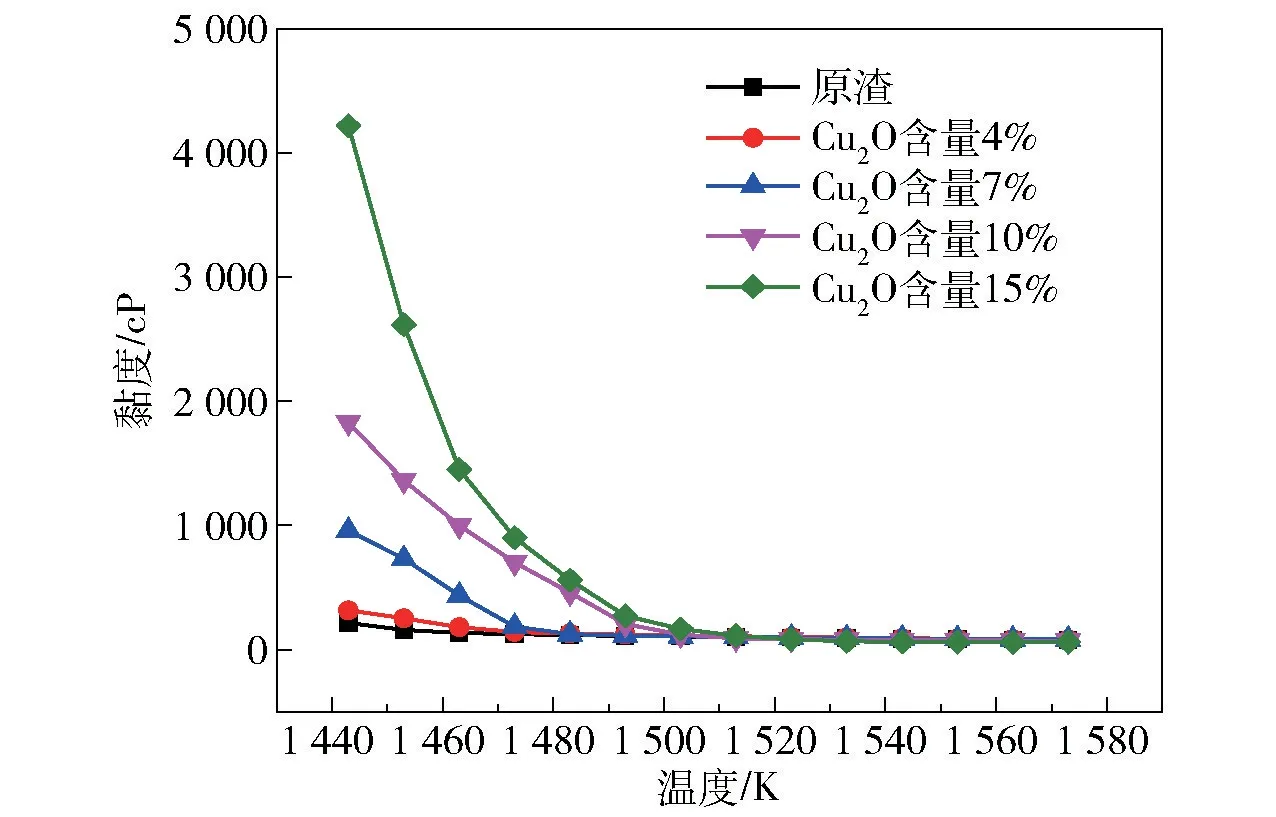

2.3 Cu2O 对转炉渣黏度的影响

图5为不同Cu2O含量对铜渣黏度的影响。从图中可以看出,当Cu2O含量低于13%、温度高于1 503 K时,温度的变化对炉渣的黏度几乎没有影响。当温度低于1 503 K,Cu2O含量大于4%时,炉渣黏度随温度的升高而逐渐降低,当Cu2O含量低于4%时,炉渣黏度随温度的升高无明显变化。

图5 Cu2O对铜渣黏度的影响

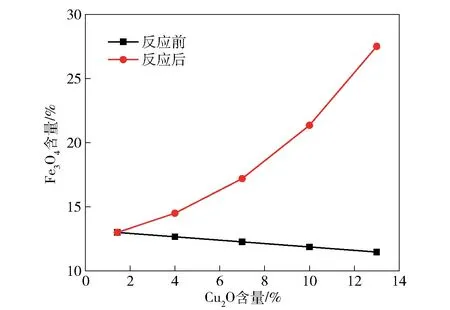

Cu2O含量与铜渣Fe3O4含量的关系曲线如图6所示。在1473 K 及以上,添加Cu2O 会与渣中FeO发生反应,反应前,随着Cu2O含量的增加,Fe3O4含量降低;在相同温度下,反应后炉渣中Fe3O4含量随Cu2O含量的增加而增加。这表明Cu2O的加入改变了铜渣的组成,提高了体系氧势,炉渣中的Cu2O和FeO 发生反应生成Fe3O4,化学反应见式(5)[16]。

随着Cu2O含量的增加,FeO 发生氧化反应生成Fe3O4,随着渣中Fe3O4的含量逐渐增加,导致铜渣黏度逐渐增大。

图6 Cu2O含量对铜渣中Fe3O4含量的影响

2.4 黏度流动表观活化能

许多研究者开展了大量关于温度和组分对熔渣黏度影响的实验[17-19]。铜渣黏度与表观活化能的相互关系可用Arrhenius 关系式表示[20],见式(6)。

式中:η为熔渣的黏度;A为指前因子;T为熔渣温度;E为黏度流动表观活化能;R为理想气体常数。

随着温度的升高,由于强化的热振动和粒子键断裂,复杂的粒子可能分解成为小的流动单元。黏性流动表观活化能也随温度而变化,由于离子类型和大小随温度变化,导致黏度降低。大量实验数据证实,Wayman-Frankel 公式比Arrhenius 公式能更好地反应出黏度与表观活化能的变化规律。Wayman-Frankel 公式见式(7)。

式中:η为熔渣的黏度;AW为指前因子;T为熔渣温度;EW为黏度流动表观活化能,R为理想气体常数。

对等式两边求对数可得到式(8)。

当温度变化不明显时,lnT基本不变化,可以忽略。lnη随着1/T呈线性变化,当确定黏度和温度时,可以确定斜率,并且能计算出熔渣的黏性流动表观活化能。

图7 不同添加剂对表观活化能的影响

铜渣黏度和温度的关系曲线如图7所示,与预期的一样,黏度随着温度的升高而降低。但温度、炉渣组分对黏度的影响较为复杂,不同铜渣组分的表观活化能如表3所示。从表3可知,铜渣黏度流动表观活化能的数值变化规律与样品的黏度值变化规律相同。随着添加剂Al2O3和Cu2O含量的增加,改变了铜渣物相组成,提高了铜渣的黏度流变表观活化能。1#渣的黏度流动活化能不同于上述变化规律,原因可能是由于不同添加剂会影响铜渣液相温度,用于计算活化能的温度范围不同。在不同温度下,铜渣中物相发生了变化,从而导致了表观活化能的差异[6]。

表3 不同组分铜渣体系的黏度流动表观活化能

3 结论

本文采用高温黏度计测定了铜渣的黏度,研究了不同添加剂CaO、Al2O3、Cu2O对铜渣黏度的影响,得出以下结论。

1)随着铜渣中CaO含量的增加,炉渣的黏度逐渐降低。当CaO含量增加到7%时,CaO 能与铜渣中相应组分发生反应,形成更为复杂的难熔化合物,提高了铜渣的液相线温度,导致渣的黏度增加。

2)随着炉渣中Al2O3含量的增加,黏度逐渐增大。在贫化过程中,Al2O3被认为是一种酸性物质,并能形成高温辉石相,使得铜渣液相线温度升高,铜渣黏度增大。

3)在渣贫化过程中,随着Cu2O含量的增加,黏度逐渐增大。在Cu2O 存在下,Cu2O 与渣中的Fe2+离子反应生成Fe3O4,导致铜渣黏度增加。

4)用Wayman-Frankel 公式计算了铜渣的表观活化能,在1 533 K 和1 493 K 温度下,随着Al2O3和Cu2O含量的增加,改变了铜渣物相组成,提高了铜渣的黏度流变表观活化能。